Изобретение относится к машиностроению, преимущественно автомобилестроению, и может найти применение в конструкциях выхлопных систем с повышенной эффективностью шумоглушения.

Классическая модель системы выхлопа отработавших газов, в том случае, когда двигатель размещен в передней части автомобиля, как, например, широко распространенного ВАЗ-2108, см. В.А.Вершигора и др. "Автомобиль ВАЗ-2108", М., ДОСААФ СССР, 1986, с.79-80, рис.39, включает в себя следующие, по направлению движения потока отработавших газов (ОГ), последовательно размещенные элементы: закрепленное на выхлопном коллекторе двухтрубное (двухканальное) газоприемное устройство, ограниченное тройником, приваренным к наконечникам названных труб. С другой стороны, тройник снабжен газоотводящим патрубком, посредством которого газоприемное устройство подключено к конечной части выхлопного тракта, включающего дополнительный и основной глушители шума выхлопа. Вся описанная система, длина которой соизмерима с длиной автомобиля, с одной стороны жестко закреплена к двигателю, а с другой - упруго (на пяти резиновых подушках) подвешена к днищу кузова.

Общим недостатком таких классических моделей системы выхлопа является то, что акустическая энергия в виде интенсивного шумового потока, обусловленного как газодинамическим зашумленным потоком газа в тракте, так и динамически возбужденной тонкостенной структурой газоприемного устройства и частью выхлопного тракта (до дополнительного глушителя), распространяется без существенного ослабления на участке тракта от выпускных клапанов двигателя до элементов шумоглушения, в виду того что концентрация звуковой энергии на этом участке является максимальной - это неблагоприятно сказывается на общем акустическом климате, как в салоне автомобиля, так и акустическим загрязнении окружающей среды (вне автомобиля). Одновременно с этим, в соответствии с порядком работы цилиндров двигателя, при реализации рабочих процессов в д. в. с. то по одной, то по другой трубе (каналу) газоприемного устройства поочередно осуществляется отвод из цилиндров выхлопных газов, с сопутствующими интенсивными газовыми пульсациями в этой сдвоенной системе каналов газоприемных труб. При этом, волны противодавления в каждом из каналов трубопровода в моменты открытия соответствующего выхлопного клапана препятствуют качественному отводу (спорожнению) выхлопных газов из соответствующего цилиндра двигателя, работающего в режиме такта выпуска, и это препятствует хорошей очистке цилиндра от выхлопных газов, ухудшая процесс наполнения цилиндра свежей рабочей смесью, с соответствующим ухудшением экономических и токсических показателей д.в.с.

Анализ уровня техники показывает на наличие различных технических приемов, позволяющих в той или иной степени достаточно эффективно решать упомянутые выше проблемы, имеющие место в описанной классической системе выхлопа.

В частности, в патенте России N 2043511, кл. F 01 N 7/14, публ. 10.09.95, Бюл. N 25, описано техническое решение, позволяющее достаточно эффективно уменьшить уровень шума от стенок поверхности системы выхлопа двигателя, за счет частичного вакуумирования специальными герметичными кожухами поверхностей газоприемной и выхлопной трассы системы.

В патенте США N 4537278, кл. F 01 N 7/08, публ. 27.08.85, описана система выхлопа, в которой тройник газоприемного устройства снабжен продольной перфорированной перегородкой, частично разделяющей выходные срезы газоприемных труб. Здесь энергия газовых пульсаций, за счет многократного продавливания потока отработавших газов через достаточно мелкие отверстия перфорации, или пористую структуру, из которой изготовлена перегородка, существенно ослабляется и преобразовывается в тепловую, что в значительной мере ослабляет уровни шума транспортируемые по конечному участку выхлопной трассы, а также уменьшает влияние противодавления выхлопных газов генерируемого во втором канале и направленного в сторону цилиндра двигателя с приоткрытым выпускным клапаном, а с другой стороны уменьшает величину газовых пульсаций потока, направляющегося в тракт выхлопа, что приводит к уменьшению аэродинамической и структурной составляющих уровня шума выхлопа.

Аналогичное устройство системы выхлопа энергетической установки, в частности двигателя внутреннего сгорания, принятое в качестве прототипа, описано в авторском свидетельстве СССР N 886539, кл. F 01 N 7/08, публ. 30.05.84, Бюл. N 20. Система выхлопа содержит выхлопные трубы, соединенные с газоприемником (тройником), вдоль оси которого установлена разделительная пластина, и трубу для вывода газов из газоприемника. Отличительной особенностью является то, что пластина выполнена перфорированной.

В соответствии с порядком работы цилиндров, отработавшие газы в полость газоприемника поступают поочередно то по одной, то по другой трубе (каналу) газоприемного устройства и газовые пульсации с определенным сопротивлением продавливаются через отверстия перфорации в перегородке в сторону свободной трубы (канала). При высоких оборотах двигателя и, соответственно, более высокой частоте пульсаций газовых потоков в силу инерционных и упругих свойств колеблющейся массы газа в трубах газоприемного устройства, по обеим сторонам пластины создается диффузное состояние упругих звуковых и газодинамических составляющих газового потока, что приводит к процессу частичного выравнивания полей давлений в трубах газоприемного устройства по обе стороны от перфорированной пластины газоприемника. Одновременно с этим, при прохождении пульсирующей составляющей газового потока из полости с большим давлением в полость с меньшим давлением через мелкие отверстия перфорации в перегородке, вследствие трения в этих отверстиях перфорации происходит рассеивание части акустической энергии, за счет преобразования ее в тепловую.

Однако, и в прототипе обозначенные выше проблемы решаются только частично. В частности, звуковые волны за выхлопным клапаном являются высокоамплитудными (по сути - гиперзвуковыми), трансформирующие акустическую энергию по выхлопному тракту в направлении свободного выхлопа, в сильной степени возбуждают стенки системы и генерируют звук на различных неоднородностях (шайбах, перегородках, щелях и т.п.), по газоприемной магистрали и части выхлопного тракта, и в первую очередь на первом (по ходу потока газов) предварительном глушителе системы выхлопа. При этом, на резонансных частотах (совпадения) происходит интенсивное возбуждение структуры (стенок) этой части тракта системы выхлопа, с соответствующим повышенным излучением шума в окружающую среду. Более того, незначительный объем камеры газоприемного устройства, а значит и слабое расширение газов, поступающих в этот объем по газоприемным трубам, и слабое отражение звука обратно в направлении источника обуславливают и слабое гашение пульсаций газа в этом объеме, в результате чего недостаточно ослабленный уровень пульсаций и шумовой энергии передается в конечный тракт выхлопа в направлении его свободного выхлопа.

В заявляемом техническом решении предлагается в значительной степени предотвратить распространение звуковой энергии по выхлопному тракту и уменьшить уровни газовых пульсаций и генерирования звука на неоднородностях тракта непосредственно на входе в тракт глушителей системы выпуска отработавших газов, за счет размещения в непосредственной близости (за счет приближения) от источника возбуждения (выхлопной клон) эффективного демпфера газодинамических пульсаций и звуковых волн.

Техническая задача решается за счет усовершенствования конструкции газоприемного устройства и придания ему дополнительных функций акустически настроенного предварительного глушителя шума выхлопа и разделителя (ресивера) волновых явлений в отдельных каналах газоприемного устройства.

Сущность изобретения заключается в том, что в известной системе выхлопа энергетической установки, в частности двигателя внутреннего сгорания, содержащей газоприемную магистраль, выход которой снабжен газодинамическим демпфером газовых пульсаций и шума, подключенным к выхлопному тракту, снабженному по крайней мере одним глушителем выхлопа, названный демпфер газовых пульсаций выполнен в виде полого цилиндрического корпуса, ограниченного торцевыми стенками, при этом объем внутренней полости газодинамического демпфера составляет не менее четырех рабочих объемов цилиндра двигателя, а выходные и/или входной динамические срезы труб газоприемной магистрали и трубы выхлопного тракта размещены внутри полости цилиндрического корпуса, в зонах узловых поверхностей низших собственных форм колебаний газового объема, заключенного в полости газодинамического демпфера.

Для этого входной динамический срез трубы выхлопного тракта размещен соосно корпусу газодинамического демпфера и расположен в центре полости его камеры, а внутренние участки труб газоприемной магистрали размещены аксиально оси корпуса газодинамического демпфера, на равных расстояниях от цилиндрических стенок корпуса и его оси и расположены на расстоянии 3/4 L от торцевой стенки, на которой они закреплены, где L - длина корпуса газодинамического демпфера газовых пульсаций и шума.

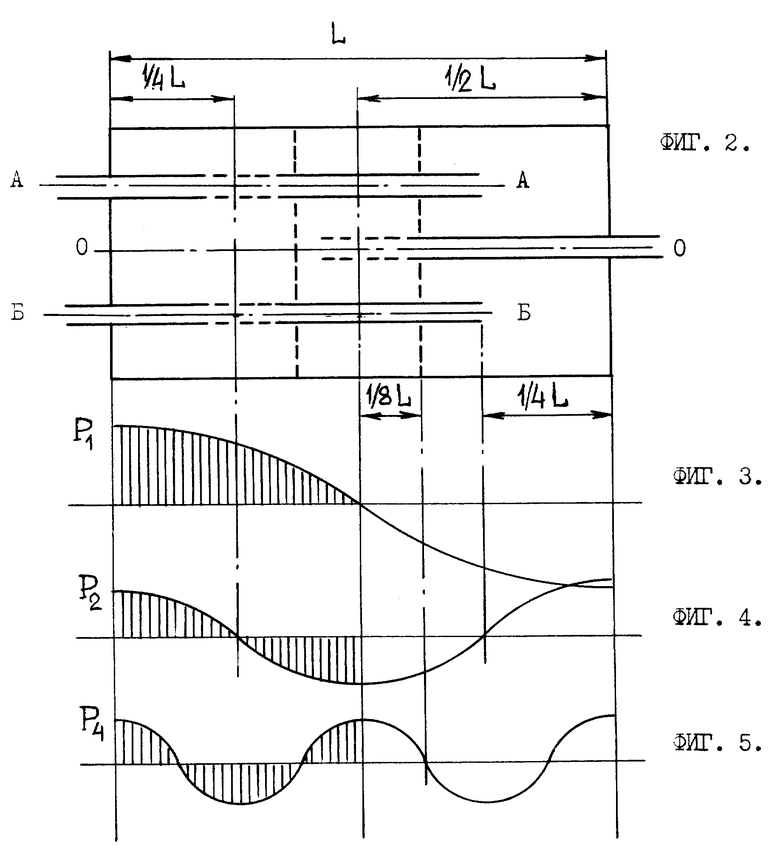

Такое размещение динамических срезов труб в пространстве цилиндрического корпуса соответствует их размещению в узловых зонах (где величина давления приближается к нулевому значению, о чем подробно будет сказано и проиллюстрировано ниже) первой и второй низшей собственной формы моды колебаний объема газа, находящегося в полости демпфера, что сводит к минимуму возбуждение второй собственной резонансной формы, являющейся второй по энергоемкости вслед за первыми и исключает передачу первой, наиболее энергоемкой воды (и всех нечетных) собственных резонансных форм колебаний в конечный тракт выхлопа, с соответствующей минимизацией излучения звуковой энергии свободным срезом системы в окружающую среду.

Внутренние выходные участки по крайней мере одной из труб газоприемной магистрали и/или выхлопного тракта выполнены перфорированными, например в виде сгруппированных поясов сквозных отверстий. Последние могут быть выполнены в виде выштамповок с козырьками, направленными по ходу газового потока.

Внутренние участки труб газоприемной магистрали снабжены дополнительным выходным динамическим срезом, выполненным в виде пояса перфорации, размещенного на расстоянии 1/4 L от торцевой стенки, на которой они закреплены.

Внутри корпуса демпфера газовых пульсаций и шума, на расстоянии 1/8 L от поперечной плоскости, проходящей через геометрический центр цилиндрического корпуса, (центр тяжести объема полости) размещен по крайней мере один поперечный рассеиватель газовых пульсаций.

Рассеиватель может быть выполнен в виде по крайней мере одной перфорированной перегородки.

Рассеиватель может быть выполнен в виде симметричных относительно поперечной плоскости перегородок, одна из которых выполнена сплошной.

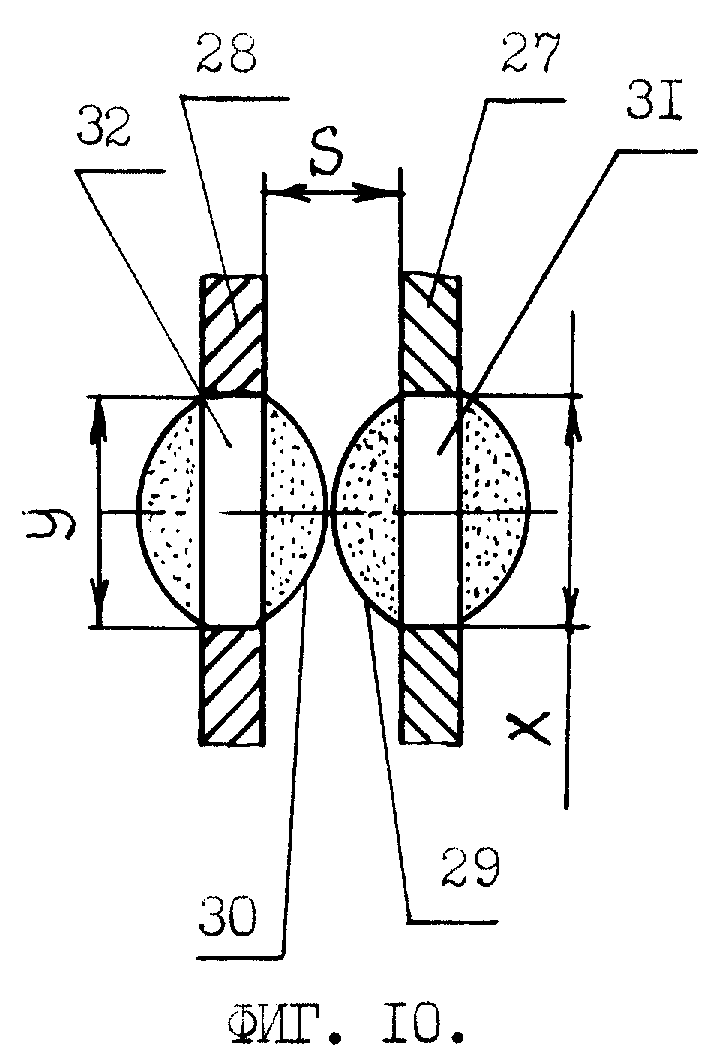

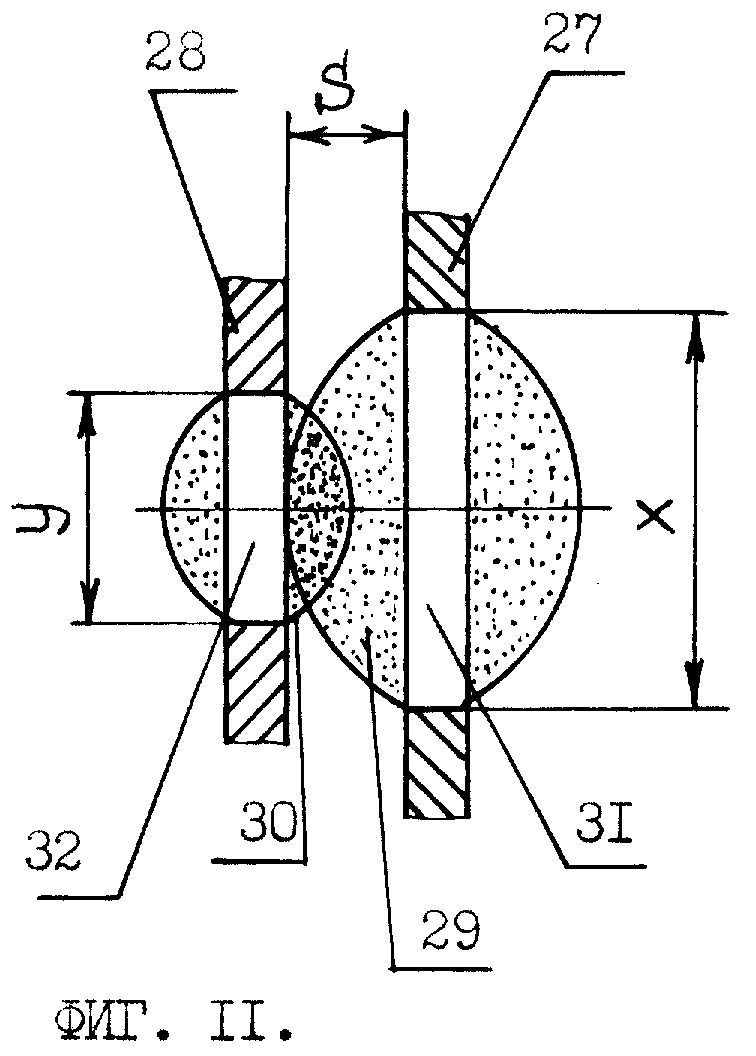

Рассеиватель может быть выполнен в виде двух размещенных с зазором перфорированных перегородок, причем величина зазора S - находится в диапазоне (0,2 ... 0,8) D, где - диаметр отверстия перфорации в перегородках. При этом диаметр отверстий перфорации в первой, по ходу потока, перегородки больше диаметра отверстий перфорации во второй перегородке, при этом величина зазора S находится в диапазоне 0,2x ... 0,4(x+y), где x - диаметр большего отверстия в первой перегородке, y - диаметр меньшего отверстия во второй перегородке.

Такая установка рассеивателей (перфорированных перегородок, одна из которых может быть и сплошной), соответствует их размещению в зонах с максимумом (пучностей) распределения скоростей на четвертой собственной форме колебаний газа в полости цилиндрического корпуса (или в узле четвертой собственной формы распределения давлений), что способствует эффективному рассеиванию звуковой энергии на этой моде, которая не может быть подавлена исключительно процессами оптимального расположения срезов за счет преобразования ее в тепловую.

С внутренней стороны торцевые стенки и по крайней мере прилегающая к ним часть корпуса демпфера облицованы гофрированной перфорированной обечайкой. Внутри корпуса демпфера, между его торцевыми стенками и обечайкой размещены термошумоизолирующие прокладки. Поскольку максимальные значения давления имеют место в непосредственной близости от внутренних стенок камеры, наличие здесь названных элементов позволяет в значительной степени уменьшить вибровозбудимость структуры камеры и, соответственно уровень возбуждаемого структурного шума поверхностей системы выхлопа в целом.

Таким образом, в предлагаемой системе выхлопа, газоприемное устройство, конструктивно размещенное в максимальном приближении от источника возбуждения волновых и газодинамических колебаний, эффективно работает и как сглаживатель пульсаций газа и как резонансный глушитель акустических колебаний, настроенный на подавление шума широкого спектра частот. При этом, целенаправленно подавляются (или в значительной степени ослабляются) наиболее энергоемкие низшие, с первой по пятую, собственные резонансные формы колебаний газового объема, заключенного в камере газодинамического демпфера газовых пульсаций и шума. Таким образом, подводящийся из газоприемного устройства в тракт выхлопа поток газов, несет в значительной степени ослабленную газодинамическую звуковую энергию, что позволяет исключить (в значительной степени - ослабить) процессы возбуждения структурного звука стенок системы выхлопа и генерирования высокочастотного звука при прохождении сильнопульсирующего газа через локальные неоднородности тракта (шайбы, перегородки, и щели и т.п. ).

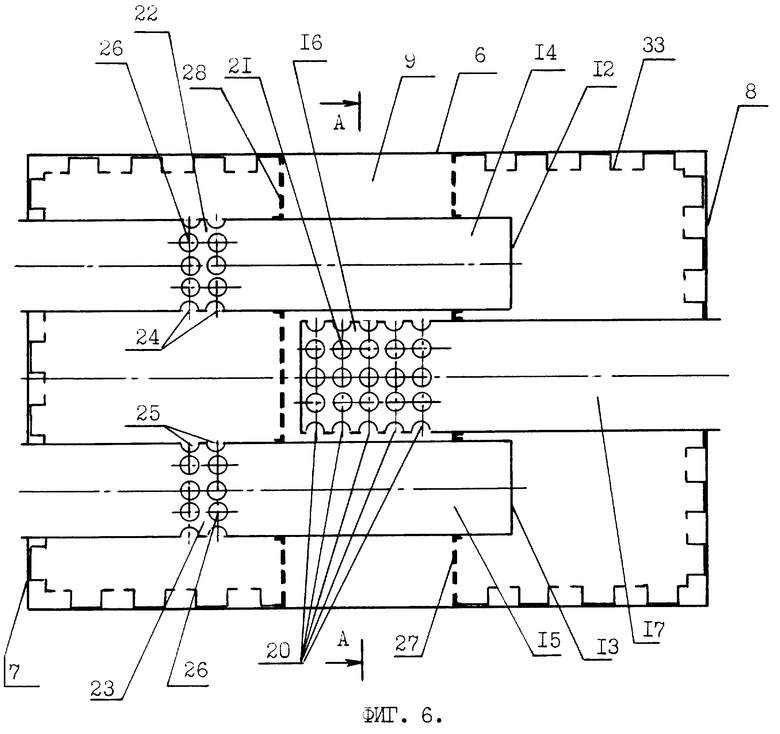

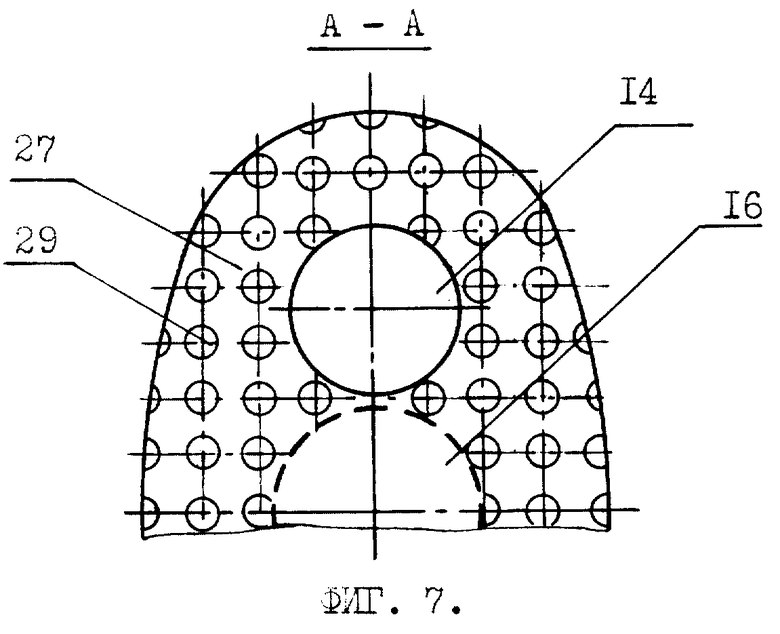

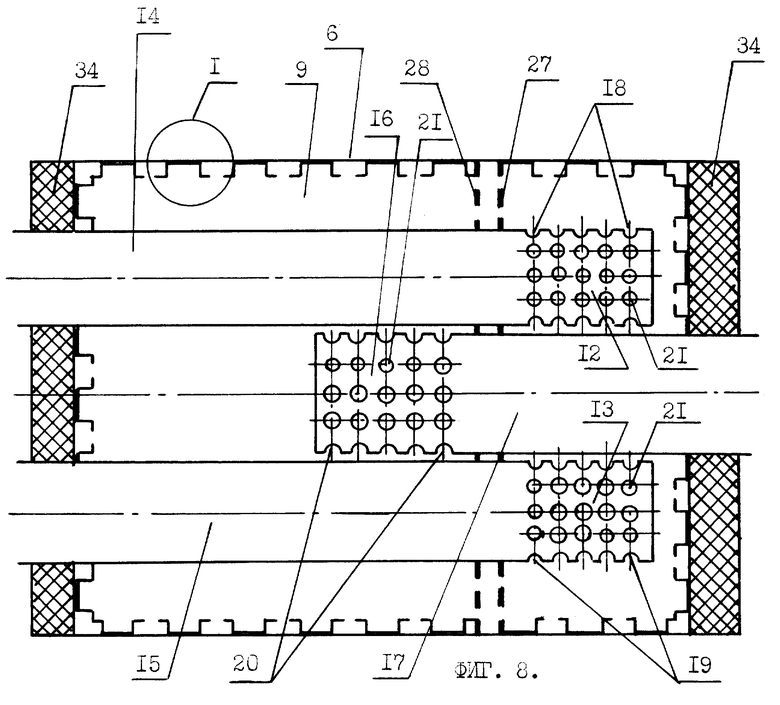

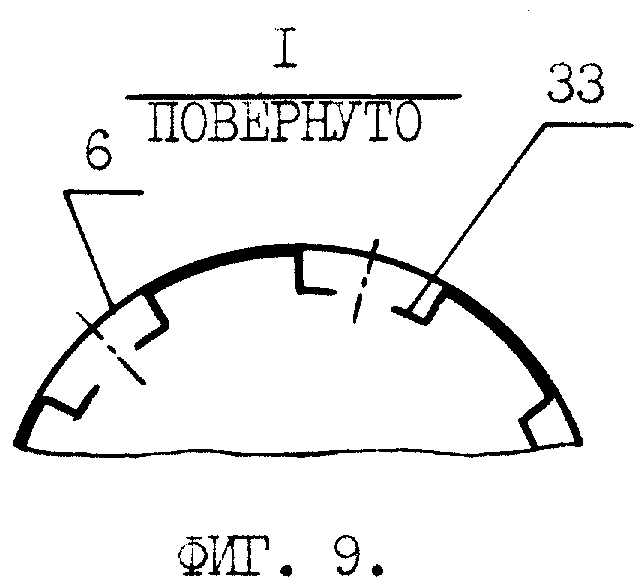

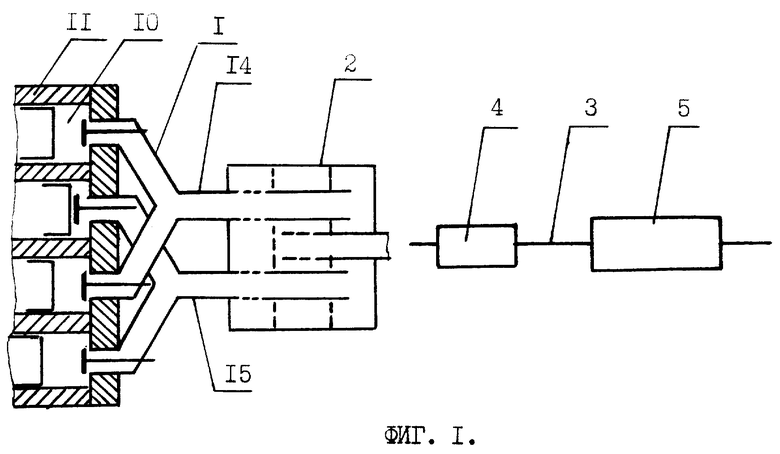

На фиг.1 показана система выхлопа энергетической установки; на фиг.2 показана схема газодинамического демпфера газовых пульсаций и шума; на фиг.3-5 показаны, соответственно, первая, вторая и четвертая низшие собственные резонансные формы колебаний звукового давления газового объема внутренней полости цилиндрического корпуса газодинамического демпфера газовых пульсаций и шума; на фиг.6 показан один из вариантов конструктивного исполнения газодинамического демпфера газовых пульсаций и шума; на фиг.7 показано сечение А-А по фиг.6; на фиг.8 показан еще один вариант конструктивного исполнения газодинамического демпфера газовых пульсаций и шума; на фиг.9 показан вид I по фиг. 8; на фиг.10 и 11 показано взаимовлияние динамических срезов отверстий перфорации в сдвоенном рассеивателе звуковой энергии.

Описание предлагаемой системы приводится на примере применения ее в составе двигателя внутреннего сгорания.

Система выхлопа содержит газоприемную магистраль 1, выход которой снабжен газодинамическим демпфером 2 газовых пульсаций и шума, подключенным к выхлопному тракту 3, в котором установлены дополнительный 4 и основной 5 глушители выхлопа. Газодинамический демпфер 2 газовых пульсаций и шума выполнен в виде полого цилиндрического корпуса 6, ограниченного торцевыми стенками 7 и 8, при этом объем внутренней полости 9 демпфера 2 газовых пульсаций и шума составляет не менее четырех рабочих объемов одного цилиндра 10 двигателя 11, а выходные динамические срезы 12 и 13 труб 14 и 15 газоприемной магистрали 1 и/или входной динамический срез 16 трубы 17 выхлопного тракта 3 размещены внутри полости 9, в зонах узловых поверхностей ( фиг.2-5), низших собственных продольных мод колебаний газового объема, заключенного в полостях 9. Участок трубы 17, размещенный внутри демпфера 2, расположен соосно цилиндрическому корпусу 6 (ось О-О), а участки труб 14 и 15, размещенные внутри корпуса 6, расположены аксиально корпусу (их оси А-А и Б-Б параллельны оси О-О), причем оси А-А и Б-Б расположены на равных расстояниях от оси О-О и соответствующей стенкой цилиндрического корпуса 6. Концы труб 14, 15 и 17 могут быть отперфорированы поясами, соответственно 18, 19 и 20, сквозных отверстий 21. Внутренние участки труб 14 и 15 могут быть снабжены дополнительными динамическими срезами 22 и 23, которые представляют собой пояса 24 и 25 сквозных отверстий перфорации 26. Внутри корпуса 6 демпфера 2, на расстоянии 1/8 L от поперечной плоскости, проходящей через центр корпуса 6, размещены поперечные перфорированные перегородки 27 и 28 (рассеиватели газовых пульсаций). На фиг.8 показан вариант сдвоенной перегородки, динамические срезы 29 и 30 отверстий 31 и 32 которых находятся во взаимном влиянии. С внутренней стороны торцевые стенки 7 и 8 прилегающая к ним часть корпуса 6 облицованы гофрированной перфорированной обечайкой 33. Кроме того, между обечайками 33 и торцевыми стенками 7 и 8 могут быть размещены термошумоизолирующие прокладки 34.

Работает система выхлопа обычным образом. В соответствии с порядком работы цилиндров 10 двигателя 11, на такте выпуска отработавших газов, через соответствующую трубу 14 или 15 газоприемного устройства (демпфер 2), в полость 9 поступают потоки выхлопных газов. Здесь происходит их расширение, дросселирование через отверстия перфорации, демпфирование и перераспределение по трубам 14, 15 и 17, при этом основная часть газового потока, через трубу 17 поступает в выхлопной тракт 3 двигателя и из него отводится в окружающую среду.

При этом объем полости 9 газоприемного устройства в предлагаемой системе выхлопа, для обеспечения эффективного расширения газового потока и отражения звуковых волн обратно к выхлопному клапану, составляет не менее четырех рабочих объемов цилиндра 10 двигателя 11. Известно, что увеличение объема полости классической расширительной камеры в два раза примерно соответствует увеличению заглушения шумовой энергии на 3 дБ. По энергии звука это также составляет два раза. Соответственно, четырехкратное увеличение объема полости 9 составит 6 дБ уменьшения уровня звуковой энергии. Величина - 6 дБ уменьшения звуковой энергии, в практических задачах технической (прикладной) акустике считается уже достаточно весомой величиной.

Одновременно с этим, газоприемное устройство, которому в данном случае присущи свойства резонаторного глушителя шума выхлопа и разделителя и демпфера явлений в отдельных трубках 14 и 15 газоприемной магистрали 1, размещено в самой непосредственной близости от выпускных клапанов, где сосредоточена максимальная звуковая энергия (вблизи пучностей всех энергоемких акустических мод), сконцентрированная в каналах труб 14 и 15, позволяет в значительной степени уменьшить передачу аэродинамического шума и пульсаций газа, а также вследствие этого и уменьшить возбуждение и излучение звука структурами стенок по всей длине выхлопного тракта 3.

Таким образом, уже на самой начальной стадии процесса отвода выхлопных газов осуществляется эффективное воздействие на излучающую и возбуждающую среду, подверженную воздействию пульсаций и упругих звуковых волн и трансформирующую акустическую энергию в окружающую среду в виде аэродинамического шума свободного среза системы выхлопа и структурного шума, излучаемого поверхностями стенок выхлопной системы.

Более того, газоприемное устройство выполняет функцию акустически настроенного резонаторного глушителя, что достигается оптимальным размещением динамических срезов 12, 13 и 16, труб 14, 15 и 17, фиг. 2-5, в узлах низших собственных продольных акустических мод колебаний газа, заключенного в полости 9. При этом, как это видно из фиг.3, первая мода (и все нечетные моды) трубой 17 не придается в выхлопной тракт 3, а вторая мода, фиг.4, срезами 12 и 13, 22 и 23 в полости 9 не возбуждается. Одновременно с этим не возбуждаются или не передаются аналогичные поперечные (повысотные) моды, т.к. оси О-О, А-А и Б-Б направлены в узлы первой (и всех нечетных) и второй собственных повысотных форм колебаний давлений газа в полости 9.

Ослабление газовых пульсаций и шума в полости 9 на четвертой низшей собственной продольной моде, фиг. 5, осуществляется за счет использования специальных рассеивателей, размещенных в максимуме (пучности) скоростей колебаний давлений газа на этой форме (как известно эффективность демпфирования определяется скоростью колебаний). При этом при многократном прохождении звуковых волн через отверстия перфорации 29, 31 и 32 в перегородках 27 и 28, и трение о края этих отверстий их акустическая энергии преобразуется в тепловую.

На фиг.8 показан сдвоенный рассеиватель, выполненный в виде двух перфорированных поперечных перегородок 27 и 28, расположенных на расстоянии (с зазором) -S- одна от другой. Эффективность такого сдвоенного рассеивателя достигается только при определенной величине газового зазора -S-. Величина этого зазора выбирается с обязательным расчетом динамического взаимовлияния отверстий 31 и 32 перфорации. Динамический срез отверстий 31 и 32 перфорации отстоит от статического среза (металлической поверхности) теоретически на величину ≈ 0,3 диаметра соответствующего отверстия (в данном случае 0,3x или 0,3y), фиг.10 и 11. На практике эта величина в зависимости от самых различных конструктивных, технологических и эксплуатационных факторов принимается равной 0,2...0,4 диаметра соответствующего отверстия.

Таким образом, если диаметры отверстий равны, величина зазора -S- находится в диапазоне 0,2...0,8 диаметра отверстий. В этом диапазоне обеспечивается взаимодействие колеблющихся присоединенных масс 29 и 30 в соосных отверстиях 31 и 32 соответствующих перегородок 27 и 28. Если величина диапазона превысит верхний граничный предел, то рассеиватель начинает вырождаться в самостоятельную резонаторную камеру и колебания в отверстиях начинают происходить независимо друг от друга, т.е. колебания масс в этих отверстиях происходят независимо, без взаимовлияния друг на друга. При меньших граничных значениях диапазона рассеиватель практически вырождается в одну перегородку. При этом слабо удерживается колеблющаяся масса в отверстиях 31 и 32, т. е. слабо используется взаимодействие (вовлечение в колебательный процесс больших газовых масс) и взаимовлияние присоединенных близлежащих колеблющихся масс 29 и 30, сосредоточенных в отверстиях перфорации.

Одновременно с этим слабо используются и демпфирующие свойства воздушного зазора -S- между перегородками 27 и 28, т.к. масса его существенно меньше. В ряде случаев, отверстия 31 в перегородке 27, фиг.11, (в первой по ходу потока газов) целесообразно делать большего диаметра -x-, чем отверстия диаметром -y- во второй перегородке 28, что позволяет увеличить воздушный зазор -S-, а следовательно обеспечить большую демпфирующую и звукоотражающую способность при сохранении (увеличении) эффективного динамического взаимодействия присоединенных масс 29 и 30 в противолежащих отверстиях.

На фиг. 6 торцевые стенки 7 и 8 и часть корпуса 6 с внутренней стороны облицованы перфорированными обечайками 33, что дополнительно позволяет уменьшить структурный шум, обусловленный возбуждение пульсирующим газодинамическим потоком корпуса 6 и его торцевыми стенками 7 и 8, а наличие между торцевыми стенками 7 и 8 и обечайкой 33 термоизолирующих прокладок 34, дополнительно позволяет уменьшить высокочастотный шум выхлопа и ослабить отвод тепла из полости 9, что может быть важным при применении в системе выхлопа каталитического нейтрализатора.

Изобретение относится к выхлопным системам двигателей с повышенной эффективностью шумоглушeния. Система выхлопа содержит газоприемную магистраль, вход которой снабжен газодинамическим демпфером газовых пульсаций и шума, подключенным к выхлопному тракту, снабженному по крайней мере одним глушителем шума выхлопа, демпфер выполнен в виде полого цилиндрического корпуса, ограниченного торцевыми стенками, при этом объем внутренней полости демпфера составляет не менее четырех рабочих объемов цилиндра двигателя, а выходные и/или входной динамические срезы труб газоприемной магистрали и трубы выхлопного тракта размещены внутри полости цилиндрического корпуса, в зонах узловых поверхностей низших собственных мод колебаний газового объема, заключенного в полости демпфера. Внутри корпуса демпфера определенным образом может быть размещен по крайней мере один поперечный рассеиватель газовых пульсаций, выполненный в виде перфорированной перегородки. Область преимущественного применения - двигатель внутреннего сгорания для легковых автомобилей. Изобретение позволяет предотвратить распространение звуковой энергии по выхлопному тракту и уменьшить уровни газовых пульсаций и генерирования звука на неоднородностях тракта непосредственно на входе в тракт глушителей. 10 з. п.ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для глушения шума двигателя внутреннего сгорания | 1980 |

|

SU886539A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выпускная система двигателя внутреннего сгорания | 1986 |

|

SU1370264A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВЫХЛОПНАЯ СИСТЕМА СУДОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2009337C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ И ЛЕЧЕНИЯ ПОЗВОНОЧНИКА | 1998 |

|

RU2147426C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 4314204 C1, 03.11.94 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 4537278 A, 27.08.85. | |||

Авторы

Даты

1999-06-10—Публикация

1997-07-14—Подача