Изобретение касается подачи угольной пыли к горелкам паровых котлов тепловых электростанций и может быть использовано в отраслях промышленности, где требуется подача аэрированных материалов.

Общеизвестна и широко распространена система транспорта угольной пыли высокой концентрации к горелкам котлов под давлением, содержащая бункер пыли с выходной течкой, примыкающей к пылепроводу, идущему к горелкам котла. В этой системе в начальном участке пылепровода расположен побудитель расхода пыли, при помощи которого осуществляется ввод в пылепровод сжатого воздуха.

Однако в процессе работы системы в пылевых течках под питателями пыли устанавливается избыточное давление, в результате чего снижается производитель- ность пылепитателей и уменьшается паропроизводительности котла.

Известна система транспорта угольной пыли высокой концентрации в топку котла (авт. св. СССР N 200704, кл. F 23 K 03/02, 1966), содержащая бункер пыли с вертикальной выходной течкой, пылепровод, транспортирующий угольную пыль к горелкам котла, с побудителем эжекторного типа в начальном его участке, который обеспечивает эжектирующее воздействие сжатого воздуха на транспортируемый поток угольной пыли.

При отсутствии пыли в вертикальной пылевой течке под питателем устанавливается разрежение 60-80 мм вод.ст. Но в рабочем состоянии системы эжектирующего воздействия воздушной струи на поток пыли недостаточно, и с подачей пыли в течке вновь устанавливается избыточное давление.

Известны системы транспорта угольной пыли высокой концентрации (авт.св. СССР N 866341, кл. F 32 K 03/02, N 870862, кл. F 23 K 01/04 и N 1227915, кл. F 23 K 01/04), конструкция которых обеспечивает повышение стабильности транспорта пылевидного материала по сравнению с перечисленными системами при расходе 1 кг транспортирующего воздуха с давлением 0,4-0,6 кгс/см2 на 30-40 кг пыли. Стабильность транспорта пылевидных материалов сохраняется и при наличии в системе подъемных участков с уклоном до 15-18о. В отличие от систем со струйными насосами в этих системах давление воздуха значительно ниже.

Однако в ряде случаев по условиям компоновки оборудования, например, на тепловых электростанциях разница высотных отметок выходного сечения пылевого бункера и горелок парового котла требует для прямой их связи выполнения пылепровода с уклоном, превышающим допустимый уровень для указанных параметров транспортирующего воздуха, т.е. выше 20о. Кроме того, имеются ограничения и по протяженности трубопровода пыли высокой концентрации: на электростанциях максимальная длина пылепроводов систем транспорта пыли высокой концентрации не превышает 40-45 м.

В этих условиях перечисленные системы не обеспечивают стабильную, равномерную и надежную подачу пылевидного материала.

Предлагаемое техническое решение повышает надежность и стабильность в работе системы транспорта пыли в условиях, когда разница высотных отметок начальной и конечной точек системы превышает допустимый уровень для параметров транспортирующего воздуха и снимает ограничения по ее протяженности.

Прототипом изобретения и базовым вариантом для сравнения является система транспорта пыли по авт.св. СССР N 200704, кл. F 23 K 03/02, 1966.

Предлагается система транспорта пыли высокой концентрации, содержащая бункер с питателем пыли, смесительную камеру, сообщенную с бункером, имеющую сопло, подключенное к воздухоподающей линии, и пылепроводом подсоединенную к горелкам, при этом на пылепроводе установлены по меньшей мере одна разгрузочная камера, выполненная в виде цилиндра с выходным конусом, и примыкающий к устью последнего эжектор, сопло которого размещено в камере и подключено к воздухоподводящей линии.

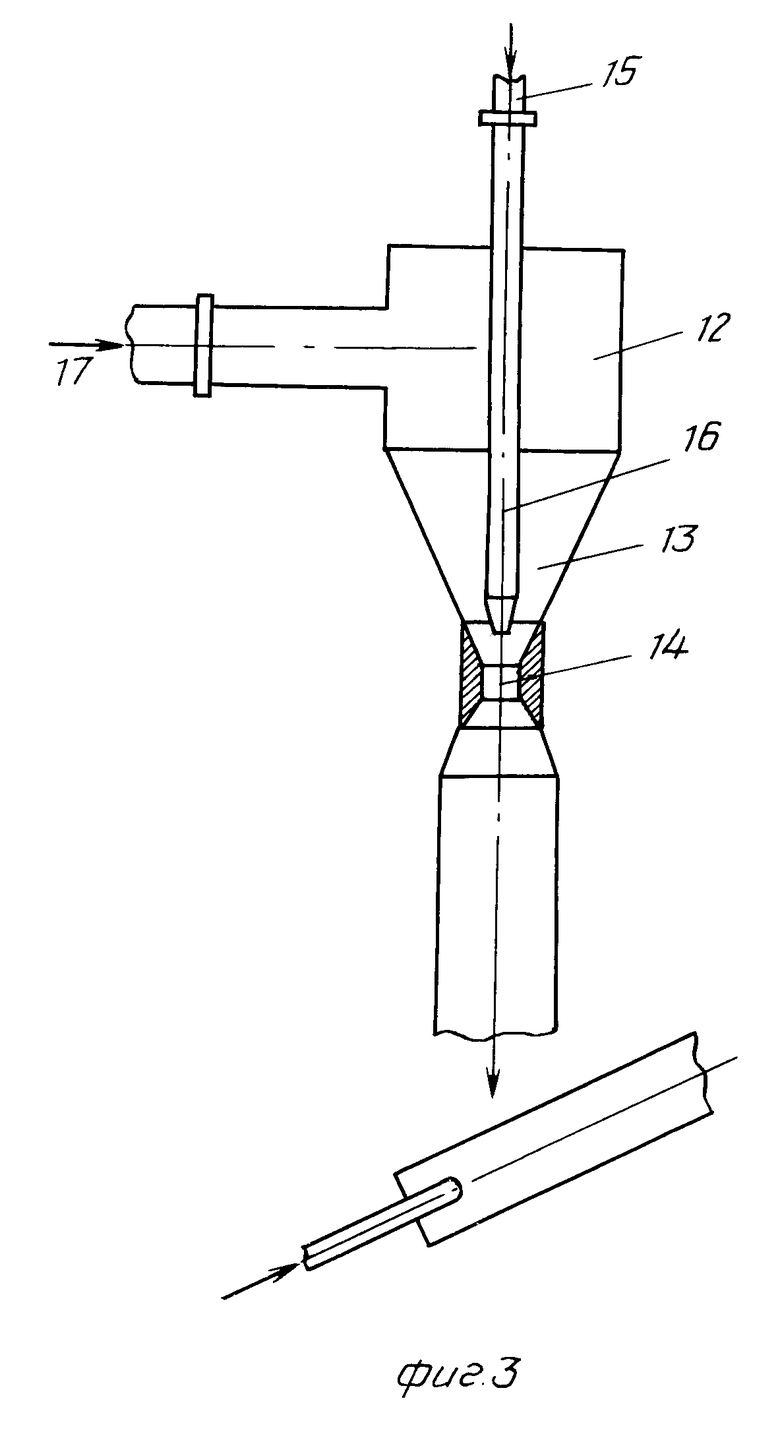

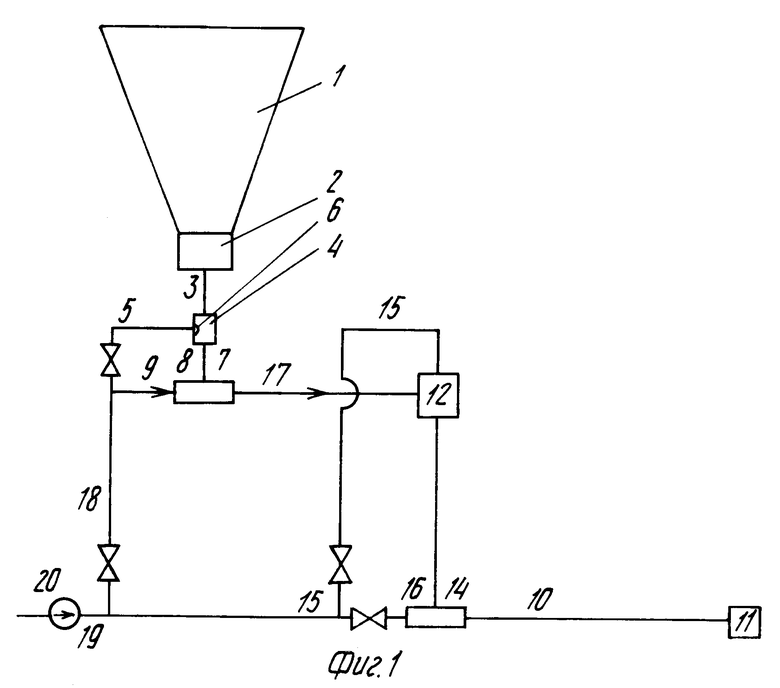

На фиг. 1-3 изображена система транспорта пыли высокой концентрации с разгрузочной камерой.

Система транспорта пыли высокой концентрации содержит бункер 1 с питателем пыли 2 с пылевой течкой 3, пылевоздушный эжектор 4 с воздухоподводящей линией 5 и рабочим соплом 6, смесительную камеру 7 с воздушным соплом 8 и воздухоподводящей линией 9, пылепровод 10, подводящий высококонцентрированную аэросмесь к горелке 11 котла, разгрузочную камеру 12, установленную на пылепроводе и выполненную в виде цилиндра с выходным конусом 13, к устью которого примыкает эжектор 14 с воздухоподводящей линией 15 и рабочим соплом 16, размещенным в камере 12.

Разгрузочная камера 12 связана течкой (пылепроводом) 17 со смесительной камерой 7. Воздухоподводящая линия 18 связана с воздушным соплом 8 смесительной камеры 7, воздушный коллектор 19 обеспечивает раздачу воздуха от воздуходувки 20 к воздухоподводящим линиям 15, 18, 9 и 5.

Пылепроводы 10 и 17 могут располагаться в одной плоскости, либо могут быть направлены под каким угодно углом друг к другу, образуя ломаную линию (фиг.2).

В процессе работы предлагаемой системы угольная пыль подается из бункера 1 питателем 2 по течке 3 в эжектор 4, в рабочее сопло 6 которого воздух поступает из линии 5 по воздухоподводящим линиям 19 и 18 от воздуходувки 20. Эжектор 4 поддерживает необходимое разрежение под питателем, исключая фильтрацию транспортирующего воздуха в бункер пыли. Пыль поступает в смесительную камеру 7, где подхватывается сжатым воздухом, поступающим по воздухоподающей линии в соплом 8, и следует по участку пылепровода 17 до разгрузочной камеры 12. Здесь пылевоздушный поток резко снижает скорость, что позволяет организовать его дальнейшее движение под любым углом к оси участка пылепровода 10.

Эжектор 14 обеспечивает разрежение в разгрузочной камере 12 и исключает запирание пылепровода 10 воздухом, подаваемым по воздухоподающей линии 15 в рабочее сопло 16 эжектора 14. В нем пылевоздушная смесь разгоняется сжатым воздухом, поступающим по воздухоподающей линии 15 в сопло 16, и далее транспортируется по пылепроводу 10 к горелке 11.

В предлагаемой системе транспорта пыли перемещение пылевидного материала осуществляется по секциям пылепровода, отделяемым друг от друга разгрузочными камерами с нисходящей пылевой течкой, примыкающей к последующей секции пылепровода. При этом каждая секция сообщена с источником сжатого воздуха, т. е. в начале каждой секции выполнена специальная камера с соплом для ввода транспортирующего воздуха.

Изменяя размер, число и положение отдельных секций пылепроводов 10 и 17 (таких секций может быть несколько), можно обеспечить подачу пыли к горелкам на необходимую высоту и расстояние, используя транспортирующий воздух низкого давления (0,4- 0,6 кгс/см2). Именно в этом состоит преимущество предлагаемой системы транспорта пыли перед аналогами и прототипом (базовым вариантом).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТРАНСПОРТА ПЫЛИ | 1992 |

|

RU2038538C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 1994 |

|

RU2062947C1 |

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА В ТОПКЕ | 1993 |

|

RU2047046C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1994 |

|

RU2087799C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 1990 |

|

RU2034198C1 |

| СПОСОБ СЖИГАНИЯ НЕФТЯНОГО КОКСА | 1997 |

|

RU2128806C1 |

| СПОСОБ ОЦЕНКИ ВЕТРОВОЙ ЭРОЗИИ УГОЛЬНОГО ШТАБЕЛЯ | 1995 |

|

RU2099262C1 |

| ПЫЛЕРАСПРЕДЕЛИТЕЛЬ | 1992 |

|

RU2057994C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ПЫЛЕУГОЛЬНЫХ КОТЛАХ | 1997 |

|

RU2134377C1 |

Использование: касается подачи угольной пыли к горелкам паровых котлов тепловых электростанций, и может быть использовано в отраслях промышленности, где требуется подача аэрированных материалов. Сущность изобретения: система содержит бункер 1 с питателем пыли 2, сообщенным со смесительной камерой 7, которая имеет сопло 8, подключенное к воздухоподающей линии 9. Смесительная камера 7 через пылепровод 10 подсоединена к горелкам 11. На пылепроводе установлена по меньшей мере одна разгрузочная камера, которая выполнена в виде цилиндра с выходным конусом, к устью которого примыкает эжектор 14 с соплом 16. Сопло 16 размещено в камере и подключено к воздухоподающей линии. 3 ил.

СИСТЕМА ТРАНСПОРТА ПЫЛИ, содержащая бункер с питателем пыли, смесительную камеру, сообщенную с последним, имеющую сопло, подключенное к воздухоподающей линии, и пылепроводом подсоединенную к горелкам, отличающаяся тем, что на пылепроводе установлены по меньшей мере одна разгрузочная камера, выполненная в виде цилиндра с выходным конусом, и примыкающий к устью последнего эжектор, сопло которого размещено в камере и подключено к воздухоподающей линии.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Система подачи высококонцентрированной пыли в топку | 1984 |

|

SU1227915A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-27—Публикация

1993-07-13—Подача