Изобретение относится к устройствам для разделения фракций неоднородных жидкостей или очистки непроводящих жидкостей от механических примесей, воды и кислых продуктов.

Известно устройство для разделения сыпучих материалов, состоящих из неподвижного диэлектрического корпуса с крышкой, внутри которого установлены три электрода, разнесенные на 120о относительно друг друга и соединенные с тремя фазами источника переменного тока, и четвертый электрод, соединенный с нулевой точкой [1] Эти неподвижные электроды создают вращающееся электрическое поле, разделяющее сыпучие материалы.

Такое устройство может быть использовано также и для очистки диэлектрических жидкостей.

Недостатком известного устройства при его использовании для очистки диэлектрических жидкостей является то, что вращение последней производится в переменном электрическом поле, которое не вызывает электростатического осаждения, т. е. очистка будет производиться только под действием центробежных сил, что в значительной степени снижает эффективность удаления загрязнений. Кроме того, загрязнения, осаждаясь на поверхности электродов, постепенно понижают напряженность электрического поля и уменьшают скорость вращения жидкости и соответственно эффективность задержания примесных частиц; при этом эксплуатация этого устройства усложняется, так как очистка поверхности корпуса от загрязнений может производиться только вручную.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является электроцентробежный очиститель жидкости [2] состоящий из диэлектрического корпуса с пластичными электродами с заостренными краями под углом 75-85о относительно внутренней поверхности корпуса, попарно присоединенные к разноименным полюсам источника постоянного тока. Корпус снабжен соединенным с крышкой съемным, открытым снизу цилиндром с прорезями, прилегающим к внутренней боковой поверхности корпуса, а днище корпуса выполнено в форме усеченного корпуса.

Электроцентробежный очиститель жидкости работает следующим образом.

В полость корпуса через верхний патрубок подается под давлением исходный продукт до полного заполнения, после чего включается высоковольтный источник тока. Под давлением неоднородного электрического поля, возникающим между электродами, создается направленное вращательное движение жидкости, скорость которого возрастает пропорционально квадрату напряжения. Так как механические примеси, содержащиеся в исходной жидкости, отличаются от последней по плотности и электрическим свойствам, то под действием центробежной силы и постоянного электрического поля они перемещаются в радиальном направлении к боковой поверхности корпуса. В кольцевом поясе механические примеси выпадают и затем удаляются, а очищенная жидкость выводится через нижний центральный патрубок. Очиститель может работать как периодически, так и непрерывно. При непрерывной работе должно быть обеспечено установившееся движение очищаемой жидкости. При эксплуатации данного очистителя периодически производится промывка боковой поверхности путем разъема его составных частей, что является большим неудобством в эксплуатации. Кроме того, в таких очистителях возможен значительный унос отдельных примесей совместно с очищаемой жидкостью.

Цель изобретения интенсификация степени очистки жидкости, увеличения надежности его работы и простоты в эксплуатации.

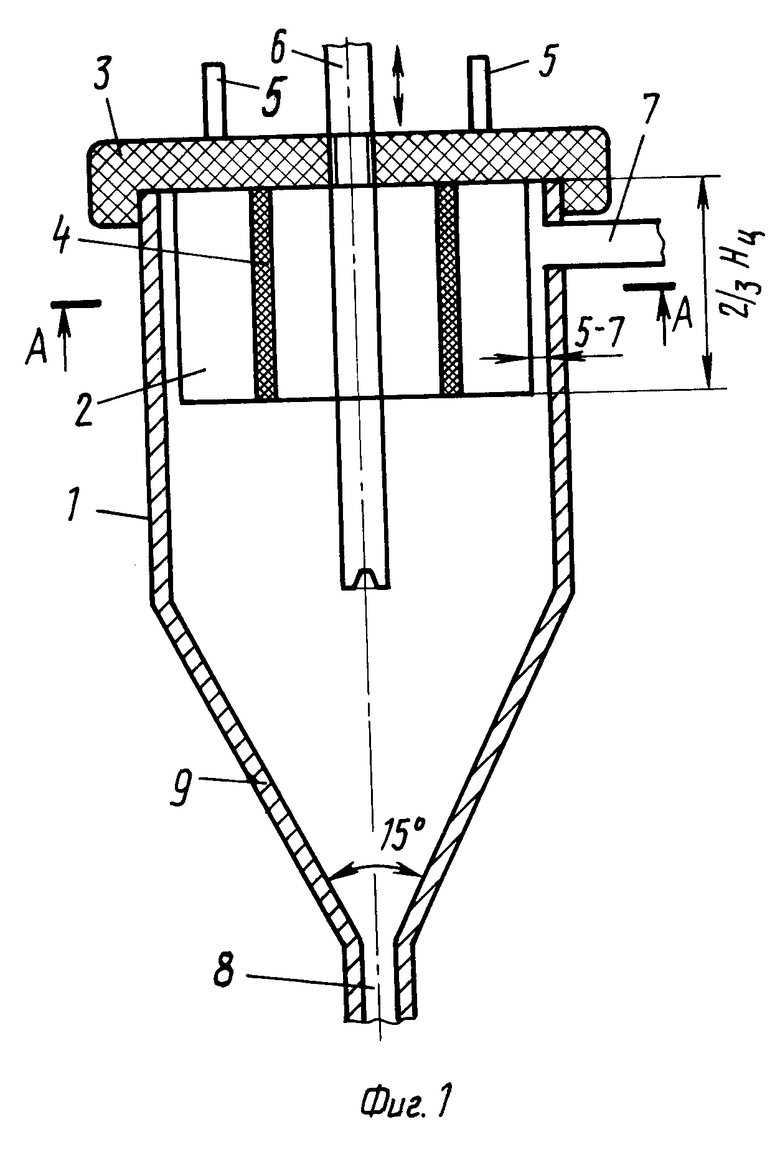

Цель достигается тем, что внутри цилиндрического металлического корпуса установлены пластинчатые электроды с заостренными краями под углом 15о относительно внутренней поверхности корпуса, на которые поочередно подается в определенном порядке сильный положительный потенциал с различной частотой, а цилиндрический корпус имеет отрицательный заряд. Электроды расположены от цилиндрического корпуса (электрода) на расстоянии 5-7 мм. Нижняя часть корпуса выполнена в виде конуса под углом 15о.

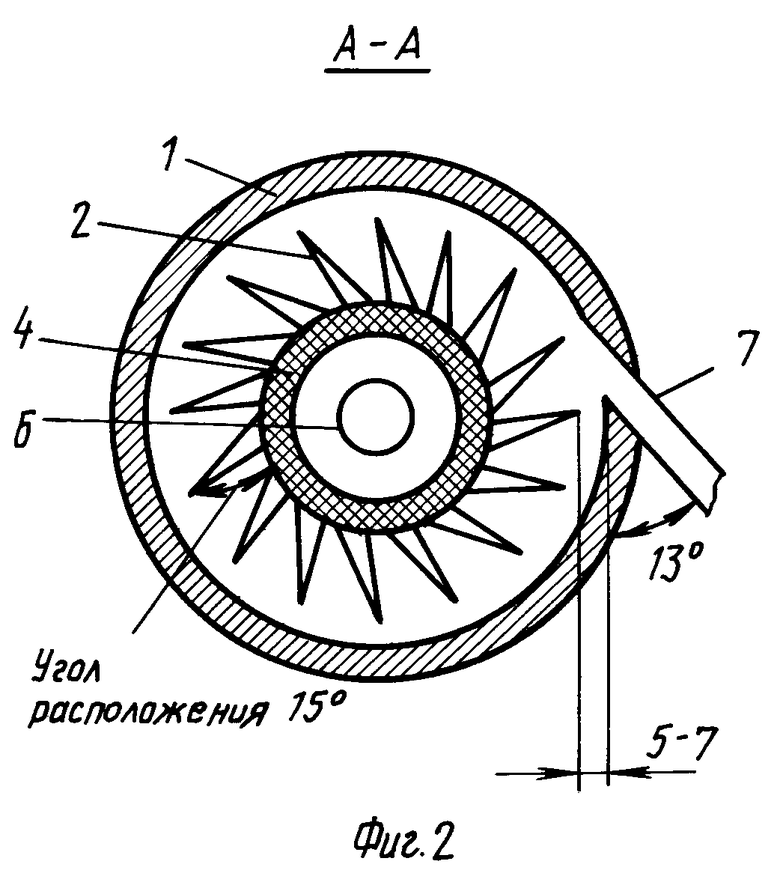

На фиг. 1 представлен электрогидроциклон, продольный разрез; на фиг.2 разрез А-А (фиг.1).

Он имеет цилиндрический корпус 1 диаметром 103 мм, нижняя часть 9 которого выполнена с углом конусности 15о. Высота цилиндрической части равна 4,8 диаметра, на диэлектрическом цилиндрическом держателе 4 закреплены с заостренными краями под углом 15о относительно внутренней поверхности пластинчатые электроды 2, которые занимают 2/3 высоты цилиндрической части электрогидроциклона и расположены на расстоянии 5-7 мм от корпуса. Держатель 4 с электродами 2 закреплен на диэлектрической крышке 3 с отверстиями в центре для сливного патрубка 6 и по периферии для электродных контактов 5 для подачи высокого напряжения; отрицательным заземленным электродом является корпус 1.

Сливной патрубок 6 размещен на крышке 3 таким образом, что имеет возможность перемещаться "вверх-вниз". Ввод очищаемой жидкости осуществляется через патрубок 7, тангенциально к цилиндрической части под углом 13о, а вывод загрязнений производится через выходной патрубок 8. Относительное соотношение диаметра сливного патрубка и нижнего выходного патрубка 8 составляет 1,5.

Выбор межэлектродного расстояния 5-7 мм объясняется тем, что указанное расстояние обеспечивает электрический пробой непроводящей жидкости и, как следствие, коагуляции мельчайших частичек воды и вольтализации непредельных углеводородов.

Интенсификация процесса очистки нефтепродуктов от механических примесей, воды и кислых продуктов в предлагаемом изобретении достигается оптимальным соотношением размеров элементов конструкции электрогидроциклона, что обеспечивает строго установившееся движение очищаемой жидкости. И, кроме того, возможностью подачи регулируемой частоты высокого напряжения на электроды, а также возможностью регулирования входного отверстия сливного патрубка, что соответствует критерию "Новизна".

Указанные отличительные признаки технического решения заявляемого изобретения позволяют признать "существенные отличия".

Электрогидроциклон работает следующим образом. Очищаемая жидкость поступает под давлением во входной патрубок 7. Последний расположен относительно камеры таким образом, что поток жидкости направляется по касательной к сечению корпуса в плоскости входного отверстия, благодаря чему он приобретает вращательное движение. Под действием центробежных сил и электрического поля механические частицы или капельки воды, обладающие большим удельным весом и различными диэлектрическими свойствами, в отличие от очищаемой жидкости, отбрасываются на стенки корпуса 1; теряя скорость частицы скользят по ним вниз по спиральной траектории. Попадая в корпусную часть 9, они осаждаются и выводятся через нижний выходной патрубок 8, а очищаемая жидкость отжимается к центру электрогидроциклона и выбрасывается через сливной патрубок 6.

Во время очистки в корпусе устанавливаются два вращающихся потока жидкости: восходящий и нисходящий. Угловая скорость первого потока больше, чем второго, поэтому не успевшие отделиться на первом этапе мелкие частицы выбрасываются из него и также попадают на стенки очистителя. Таким образом, жидкость подвергается как бы двойной очистке предварительной при движении ее вниз и окончательной в восходящем потоке. При предварительной очистке жидкости процесс интенсифицируется электрическим полем. Механизм удаления частиц загрязнений в электрическом поле обусловлен наличием двойного электрического слоя на поверхности частиц, состоящих из высокополярных молекул и их ассоциатов. В электрическом поле такие частицы движутся к электродам. Механизм коалесценции воды в электрическом поле объясняется перераспределением центральных зарядов эмульгированных капель воды в диполи, которые ориентируются вдоль силовых линий поля, притягиваются друг к другу и агрегируются. Достаточно крупные капли воды выпадают в отстойную зону. Процессу коагуляции микрозагрязнений и коалесценции воды способствует межмолекулярное притяжение, силы которого увеличиваются при сближении воды и частиц загрязнений. Кроме индуцированных зарядов капли и частицы при соприкосновении с электродами могут приобретать собственные заряды, под влиянием которых происходит интенсивная миграция частиц загрязнений от электрода к электроду. Этот процесс при оптимальных условиях также приводит к дальнейшей коагуляции частиц загрязнений.

Уменьшение кислых продуктов объясняется в первую очередь выносом их совместно с механическими примесями (песок) и частицами металла, адсорбированных на их поверхностях, а водорастворимые совместно с водой, но и также воздействием разрядов высокого напряжения на непредельные соединения, в результате чего происходит химическая реакция, идущая по следующей схеме:

______→

______→

т.е. в результате полимеризации непредельных углеводородов (вольтализации).

т.е. в результате полимеризации непредельных углеводородов (вольтализации).

Электрогидроциклон отличается от известных более высокой степенью извлечения примесей из очищаемой жидкости, более прост и надежен в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1995 |

|

RU2106398C1 |

| СПОСОБ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ | 1996 |

|

RU2128078C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ | 2001 |

|

RU2275226C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2001 |

|

RU2202417C2 |

| Электроцентробежный очиститель жидкости | 1976 |

|

SU597395A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ, ВОДЫ И УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1992 |

|

RU2079436C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ С НЕБОЛЬШОЙ КОНЦЕНТРАЦИЕЙ ЗАГРЯЗНЕНИЙ | 2007 |

|

RU2336926C1 |

| УСТРОЙСТВО С КОМБИНИРОВАННЫМ СПОСОБОМ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2013 |

|

RU2538126C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЭЛЕКТРИЧЕСКОЙ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ И ЭЛЕКТРООЧИСТИТЕЛЬ | 2013 |

|

RU2530131C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2081707C1 |

Использование: разделение фракций неоднородных жидкостей или очистка от механических примесей и воды. Сущность изобретения: устройство содержит цилиндрический корпус с нижней конической частью, выполненной под углом 15° и высотой цилиндрической части, равной 4,8 диаметра, патрубок тангенциального подвода очищаемой жидкости под углом 13° и выходной патрубок. Дополнительно включает шестнадцать конических электродов Э, закрепленных на цилиндрическом диэлектрическом держателе электродов по касательной под углом 15°. Э занимают 2/3 высоты цилиндрической части устройства и расположены на расстоянии 5-7 мм от корпуса. Держатель с Э закреплен также на диэлектрической крышке с отверстиями для сливного патрубка и электродных контактов для подачи высокого напряжения от системы зажигания. Сливной патрубок размещен на крышке и имеет возможность перемещения вверх-вниз. 2 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электроцентробежный очиститель жидкости | 1976 |

|

SU597395A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1992-10-01—Подача