Изобретение относится к деревообрабатывающей промышленности, а именно к универсальному деревообрабатывающему оборудованию, используемому как индивидуально, так и на небольших предприятиях.

Известны бытовые универсальные деревообрабатывающие станки, выпускаемые промышленностью, УБДН-1, КН-1, СКН-2, ФПН-1, МП-8-876, построенные по принципу передачи вращательного движения на рабочий орган, вращающийся в опорных подшипниках через ременную передачу.

Однако известные станки имеют конструктивную и технологическую сложность, усложненный привод, малые возможности по выполняемым операциям, возможность обратного выброса деталей, неудобство в работе с длинномерными и короткомерными заготовками.

Наиболее близким техническим решением по конструктивным признакам является стационарный фрезерный станок по дереву типа ФШ-4 с вертикальным рабочим валом для плоской и профильной обработки пиломатериалов и нарезки простых шипов.

Станок ФШ-4 имеет основную рабочую плиту с направляющими и прижимными элементами, в гнезде которой перпендикулярно последней установлен электродвигатель.

Основными недостатками прототипа, препятствующими получению требуемого технического результата, является его стационарность, сложность конструкции и малооперационность, что не позволяет производить такие операции, как рейсмусование, прорезку шипов под углом, циркулярную распиловку материала, токарные работы, заточку инструмента и шкуровку изделий.

Сущность изобретения заключается в создании малогабаритного станка для деревообработки с возможностью многооперационности при работе с пиломатериалами, конструктивно простого, технологичного в изготовлении, простого в перестройке с одной операции на другую, удобного в работе, с допустимой безопасностью, что достигается тем, что станок выполнен по бесприводной схеме (с непосредственной установкой сменного инструмента на оправку вала двигателя), имеет четыре опорные плоскости станины и соответственно четыре рабочие позиции станка, детали и узлы приспособлений используются для разных позиций и операций.

Применение бесприводной схемы позволяет значительно упростить станок, изъять множество высокоточных деталей и привод, что способствует облегчению конструкции и в свою очередь дает возможность использовать четыре опорные плоскости для изменения позиционного положения станка и соответственно расширяет его операционность, позволяет выполнять дополнительные операции, не свойственные прототипу: циркульную распиловку, токарные работы, рейсмусование, заточку инструмента и шкуровку изделий.

Для достижения обеспечиваемого изобретением технического результата станок для деревообработки, как и прототип, включает расположенную на станине основную рабочую плиту с направляющими и прижимными элементами, в гнезде которой перпендикулярно последней установлен электродвигатель.

В отличие от прототипа станок снабжен установленной перпендикулярно основной рабочей плите дополнительной плитой с прорезью и размещенными на ней с возможностью съема дополнительными прижимными и направляющими элементами, а также закрепленной на основной рабочей плите съемной вертикальной стойкой с кронштейном с размещенным на нем центром, ось которого совпадает с осью двигателя, и опорным элементом.

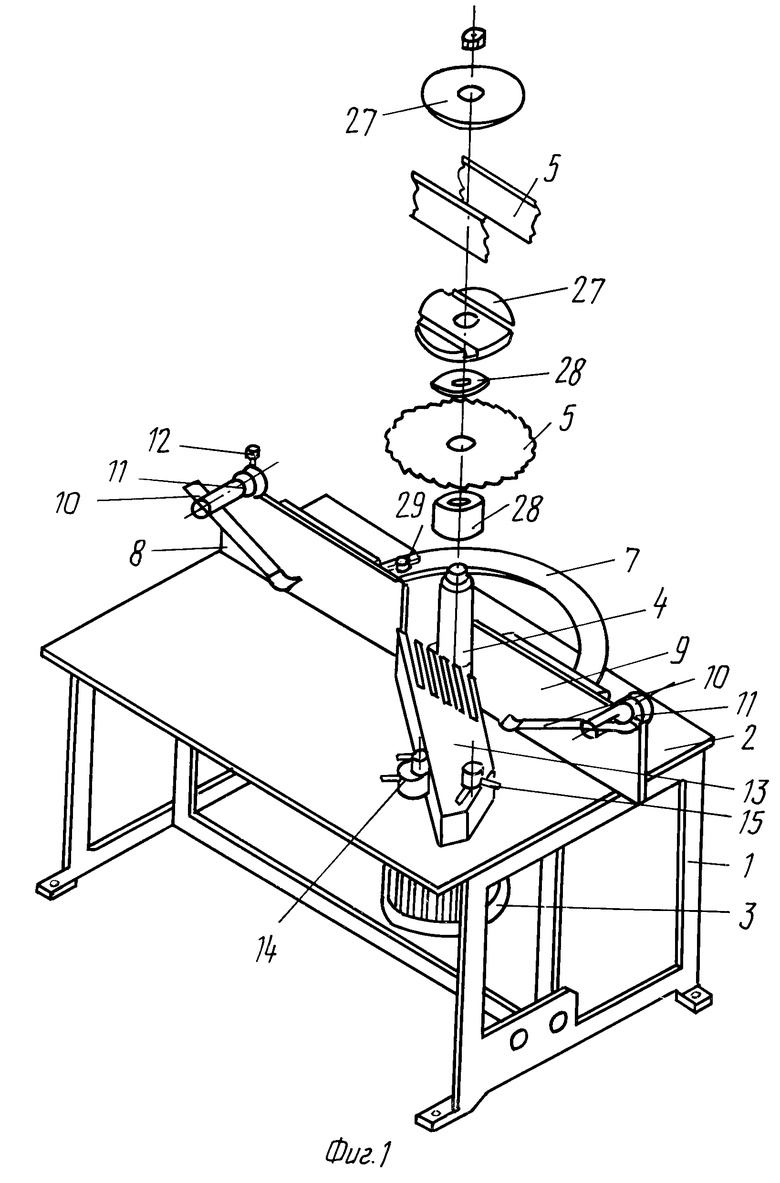

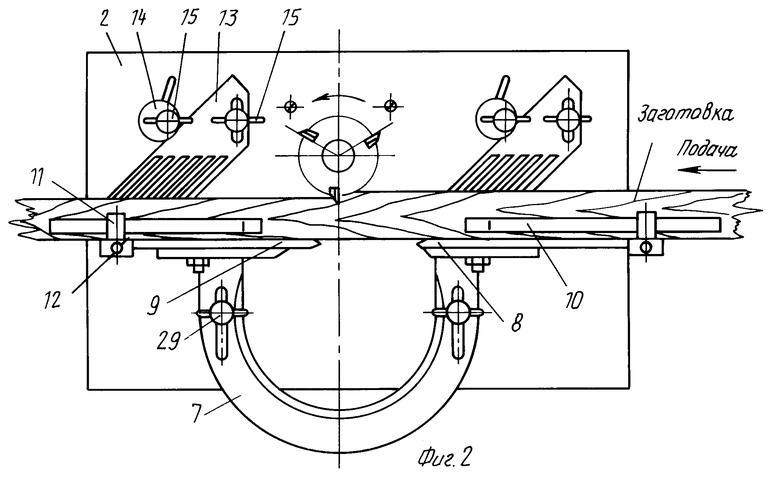

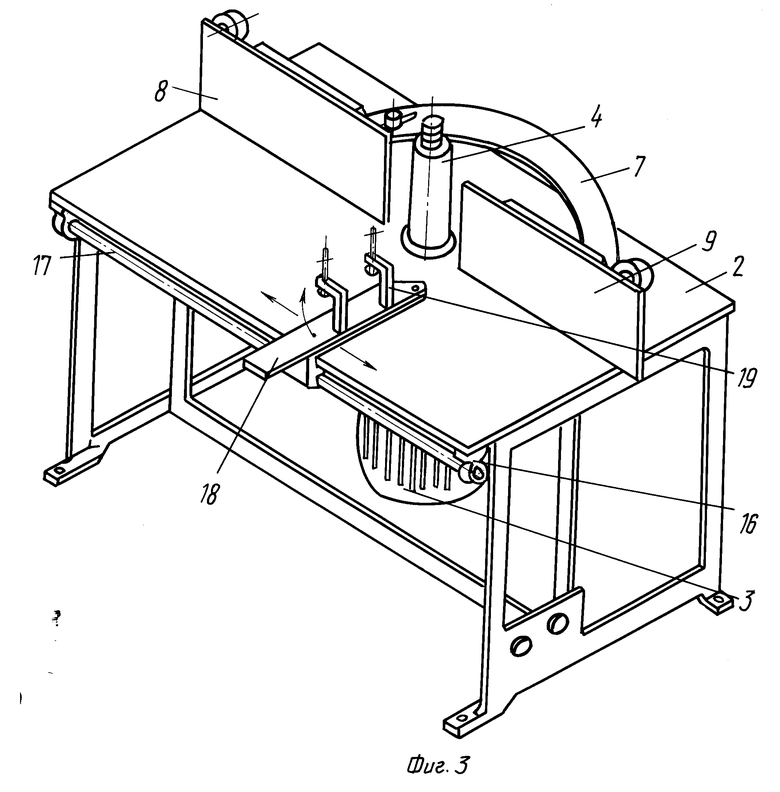

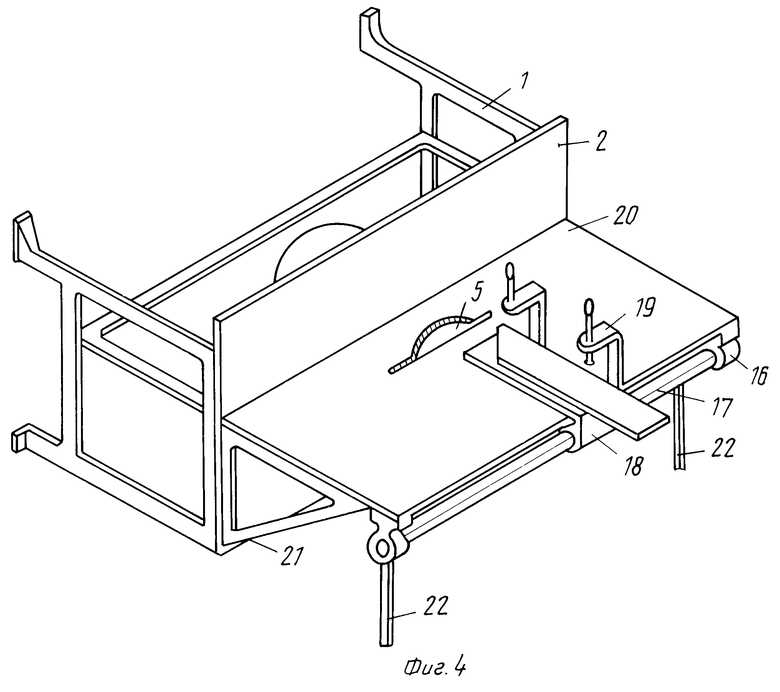

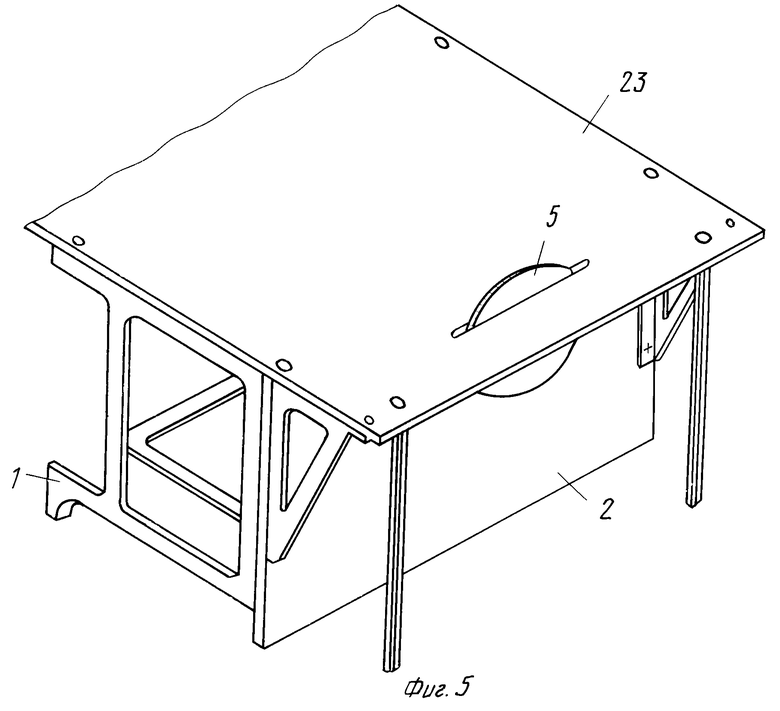

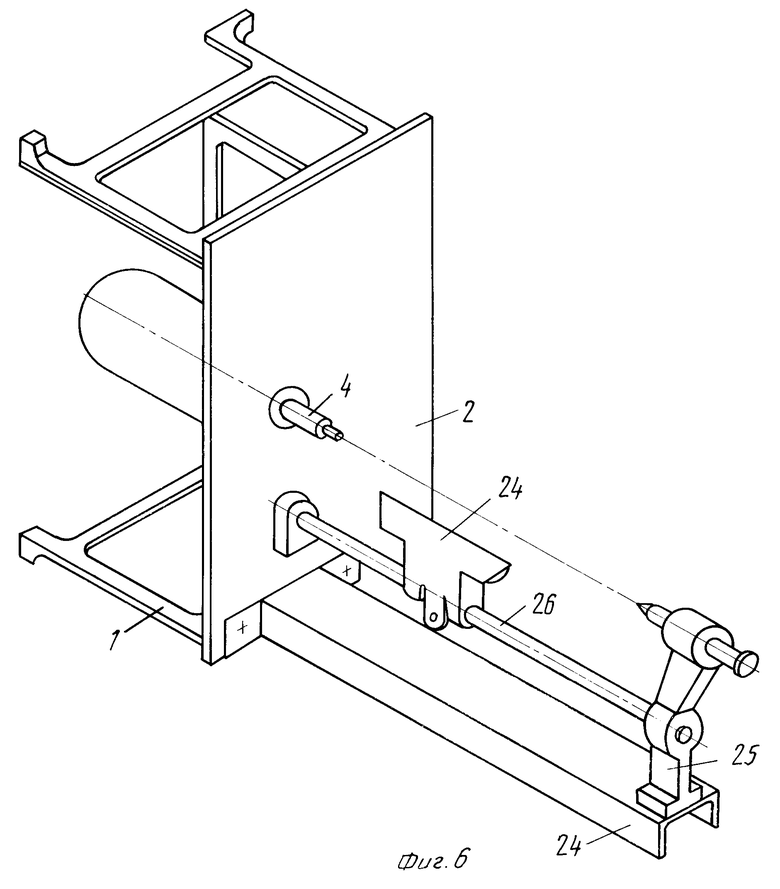

На фиг. 1 показан общий вид станка в первой рабочей позиции, вариант а; на фиг. 2 то же, вариант б; на фиг. 3 то же, вариант в; на фиг. 4 общий вид станка во второй рабочей позиции; на фиг. 5 то же, в третьей рабочей позиции; на фиг. 6 то же, в четвертой рабочей позиции.

Предлагаемый универсальный станок для деревообработки имеет станину 1 с основной рабочей плитой 2, в гнезде которой перпендикулярно последней установлен электродвигатель 3 с напрессованной на его вал оправкой 4 диаметром 32 мм, соответствующей ГОСТу на инструмент, и комплектом сменного инструмента 5, затягиваемого гайкой 6.

В первой рабочей позиции (фиг.1) на основной рабочей плите 2 устанавливается перемещаемая упорная скоба 7 с двумя подвижными в горизонтальной плоскости направляющими пластинами 8, 9 с листовыми прижимами 10, фиксируемыми в держателях 11 болтами 12, а также текстолитовая гребенка 13 с подвижным эксцентриком 14 и затягами 15. Благодаря прижимам 10 и эластичным свойствам текстолитовой гребенки 13 заготовка, подаваемая справа налево, обжимаемая со всех сторон с необходимым усилием, нормально обрабатывается режущим инструментом 5, закрепленным на оправке 4 электродвигателя 3. Эксцентрик 14 гарантирует поджим гребенкой 13 заготовки без обратного выброса.

В первой рабочей позиции станка на проходных отверстиях, расположенных в углах основной рабочей плиты 2, через опоры 16 фиксируется штанга 17, на которой с возможностью перемещения установлена каретка 18 с зажимной струбциной 19, имеющей возможность фиксации в трех позициях: 0о, 30о, 45о (фиг. 3).

Во второй рабочей позиции (фиг.4) на основную рабочую плиту 2 возможно крепление перпендикулярно к его поверхности дополнительной плиты 20 с прорезью под инструмент 5. Крепление производится с помощью двух откосов 21 и опорных ног 22. К дополнительной плите 20 возможна установка приспособления 16-19.

В третьей рабочей позиции станка (фиг.5) к ставшей боковой основной рабочей плите 2 может быть закреплена дополнительная плита 20 с прорезью под пильный диск 5.

В четвертой рабочей позиции станка (фиг.6) к основной рабочей плите 2 крепится опорный П-образный кронштейн 23 с имеющим возможность перемещения в пазах кронштейна 23 на вертикальной стойке 24, закрепленной на плите 2, центром 25, ось которого совпадает с осью электродвигателя 3, на резьбовую часть оправки 4 которого крепится трезубец, цанга или патрон.

В комплект станка входит линейка уровня, используемая для установки "0" плоскости заготовки с "0" фрезерной сборки, закрепляемой на оправке 4 при продольном фрезеровании, и упорный угольник, самовыставляющийся параллельно циркульной пиле при распиливании заготовок и листового материала, а также может входить приспособление для прорезки пазов с возможностью регулировки ширины и глубины паза.

На станке имеется комплект защитных приспособлений.

Станок для деревообработки работает следующим образом.

В первой рабочей позиции станка для производства фигурного фрезерования (фиг. 1) необходимо на оправку 4 через специальные шайбы 26, имеющие фиксаторы в виде шпонок, закрепить две идентичные фрезы 5 необходимого профиля и через втулку 27 поджать сборку гайкой 6, установить упорную скобу 7 с направляющими пластинами 8, 9 на 0,5-1 мм меньше максимальной впадины фигурной фрезы и зажать винты 28. Затем необходимо вложить прокладку 0,5-1 мм между упорной скобой 7 и левой пластиной, зажать гайки крепления пластин 8, 9, вручную повернуть сборку на оправке 4 (зазор между максимальным выступом фрезы и правой и левой пластинами не должен превышать 2-3 мм). Далее поворотом необходимо убрать лезвие фрезы на линию пластин 8, 9, к ним прижать заготовку текстолитовой гребенкой 13 с нулевым прижимом и фиксировать ее. Эксцентриком 14 нужно создать поджим, при котором заготовка с небольшим усилием проходит между пластинами 8, 9 и гребенкой 13. Далее проверяют невозможность обратного протаскивания заготовки. Прижимают заготовку к плоскости основной рабочей плиты 2 прижимами 10, при этом пружинные прижимы 10 не должны в свободном положении входить в зону фрезы. Ставят защитный кожух. Освобождают зону резания.

Включают станок и производят плавную подачу заготовки справа налево в зону резания. После прохождения половины длины заготовки обходят станок и производят подачу на себя.

При необходимости совмещения основания заготовки с нулевой точкой фрезы под заготовкой крепят линейку уровня.

Для производства прямого строгания (фугования) проводят аналогичные настроечные операции, заменив фигурную фрезерную сборку на прямую или трехножевую строгальную сборку или цилиндрическую малозубую фрезу необходимой высоты. Возможна продольная шкуровка при замене фрез на лепестковую наждачную сборку.

Для производства продольных шипов, пазов и выборок устанавливают соответствующие дисковые фрезы через необходимые шайбы 26 и втулки 27.

Для производства рейсмусовых работ (фиг.2) упорную скобу 7 с пластинами 8, 9 переставляют на плоскости на 180о на расстояние от ножей фрезы или прямой сборки на необходимую толщину получаемой детали. Пластины 8, 9 сводят до касания, ставят две текстолитовые гребенки 13 с двумя эксцентриками 14, причем выходящая сторона детали должна быть поджата больше входящей на толщину снимаемого слоя.

Для производства шипорезных работ (фиг.3) устанавливают приспособление с кареткой 18, предварительно сняв гребенки 13 с эксцентриками 14. Деталь зажимают в струбцину 19, на оправку 4 крепят соответствующий набор фрез и производят обработку заготовок под необходимым углом: 0о, 30о, 45о.

Во второй рабочей позиции станка (фиг.4) для производства продольной распиловки пиломатериалов станок кладут на боковую опорную плоскость, крепят кронштейнами 21 дополнительную плиту 20 к основной рабочей плите 2, на оправку 4 через набор шайб 26 и втулок 27 зажимают циркульный диск 5, устанавливают подпоры 22 и производят распиловку заготовок. Для изготовления размерных деталей устанавливают упорный угольник.

Для производства калибровки по длине, торцовки перпендикулярно и под углом на дополнительную плиту 20 устанавливают каретку 18 с комплектующими.

Для прорезки пазов перпендикулярно заготовке производят замену пильного диска на соответствующую фрезу.

Для шкуровки материала устанавливают диск с наклейкой по торцу наждачной бумаги.

В третьей рабочей позиции станка (фиг.5) устанавливают станок на переднюю опорную плоскость и по линии задней опорной плоскости закрепляют дополнительную плиту 20 с прорезью под пильный диск 5 с помощью двух откосов 21. При изготовлении размерных заготовок устанавливают упорный треугольник.

В четвертой рабочей позиции станка (фиг.6) для производства токарной обработки станок устанавливают на боковую плоскость и крепят к основной рабочей плите 2 опорный кронштейн 23, вертикальную стойку 24 с центром 25 и опорным элементом 29. Деталь зажимают между трезубцем, навинченным на оправку 4 электродвигателя 3, и центром 25 с фиксацией гайкой. Точение производят ручными резцами с опорой на элемент 29. В этой позиции возможны заточка инструмента, сверление.

Применение бесприводной схемы позволяет значительно упростить станок, изъять множество высокоточных деталей и привод, что способствует облегчению конструкции и в свою очередь дает возможность использовать несколько позиционных положений станка (станок "перевертыш") и расширяет его операционность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| МНОГОЦЕЛЕВОЙ СТАНОК ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2099179C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1997 |

|

RU2122492C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК С ОДНОЙ ГОЛОВКОЙ | 2012 |

|

RU2615369C2 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

Область использования: универсальное деревообрабатывающее оборудование, используемое как индивидуально, так и на небольших предприятиях. Станок выполнен по бесприводной схеме с непосредственной установкой сменного инструмента на оправку вала электродвигателя, имеет четыре опорные плоскости станины и соответственно четыре рабочие позиции станка. Для разных позиций и операций используются разные детали и узлы приспособлений. 6 ил.

СТАНОК ДЛЯ ДЕРЕВООБРАБОТКИ, на станине которого расположена основная рабочая плита с направляющими и пружинными элементами, в гнезде которой перпендикулярно последней установлен электродвигатель, отличающийся тем, что станок снабжен установленной перпендикулярно основной рабочей плите дополнительной плитой с прорезью и размещенными на ней с возможностью съема дополнительными прижимными и направляющими элементами, а также закрепленной на основной рабочей плите съемной вертикальной стойкой с кронштейном с размещенным на нем центром, ось которого совпадает с осью двигателя, и опорным элементом.

| Универсальный деревообрабатывающий станок | 1984 |

|

SU1172705A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-11-10—Публикация

1992-03-02—Подача