Изобретение относится к горной промышленности и может быть использовано при изготовлении рабочих органов землеройных машин, в частности экскаваторов-драглайнов.

Известен ковш экскаватора-драглайна, включающий боковые и заднюю стенки, днище с режущей кромкой (авт.св. N 616370). Недостатком известного решения является повышенная металлоемкость ковша и значительные затраты энергии в процессе его работы.

Наиболее близким к предлагаемому является ковш экскаватора-драглайна, содержащий заднюю, боковые стенки и приспособление для увеличения вместимости ковша при сохранении его габаритных размеров [1]

Однако, и это техническое решение имеет отмеченные выше недостатки, а также отличается сложностью конструкции.

Изобретение позволяет упростить конструкцию, сократить металлоемкость, энергозатраты, расширить функциональные возможности и повысить производительность.

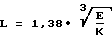

Это достигается тем, что в ковше экскаватора-драглайна, содержащем заднюю, боковые стенки и днище с режущей кромкой, длина ковша L, высота Н, ширина В выбираются из соотношений

L 1,38·  при 1,7 ≅

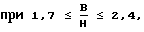

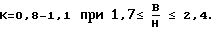

при 1,7 ≅  ≅ 2,4

≅ 2,4

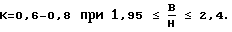

где К 0,6 1,1 коэффициент, учитывающий тип разрабатываемых пород;

Е емкость ковша, м3;

В средняя ширина ковша, м;

Н средняя высота боковых стенок, м.

Предлагаемое техническое решение отличается от прототипа рядом существенных признаков, влияющих на достижение указанного выше технического эффекта, в связи с чем можно сделать вывод о его соответствии критерию изобретения "новизна".

По сравнению с прототипом предлагаемый ковш выполнен большей шириной при одинаковой фактической емкости (вместимости) и уменьшенной высоте боковых стенок за счет увеличения объема шапки грунта и имеет меньшую площадь поверхности, а, следовательно и требует меньше металла на изготовление (при одинаковой толщине стенок).

Ковш предлагаемой конструкции, имеющий одинаковую вместимость с известным, характеризуется меньшим сопротивлением перемещению в процессе его заполнения грунтом.

Таким образом по сравнению с прототипом затраты энергии, необходимые для заполнения ковша, будут меньше.

При работе экскаватора с верхним черпанием зона пространственного перемещения ковша в верхней части забоя сокращается, что ведет к уменьшению времени, необходимому для наполнения ковша, а также длины пути копания.

Применение ковша предлагаемой конструкции позволит повысить эффективность и производительность работ при верхнем черпании в связи с уменьшением сил сопротивления копанию по сравнению с известным ковшом.

Скорость перемещения ковша предлагаемой конструкции в процессе его заполнения грунтом не будет меньше, чем известного, т. к. уменьшается сопротивление перемещению ковша это связано с тем, что сопротивление заполнению ковша пропорционально ширине ковша и квадрату высоты его боковых стенок.

С другой стороны, с увеличением ширины и уменьшением высоты боковых стенок ковша предложенной конструкции увеличивается проходное сечение ковша и, при прочих равных условиях это приводит к сокращению продолжительности заполнения ковша породой, снижению энергозатрат, увеличению производительности машины.

Использование ковша предлагаемой конструкции позволяет повысить эффективность работ по зачистке и планировке поверхности при экскавации грунта, т. к. ковш при его загрузке выполняет и функции бульдозера.

Увеличенная ширина и уменьшенная высота стенок сокращают намерзание и налипание грунта в процессе работ.

Считаем целесообразным указать на известность отношения ширины рабочего органа землеройной машины к его высоте в диапазоне от 1,8 до 2,4 (Н.Г. Домбровский, Строительные машины, 1976, с. 347). Однако соотношение этих параметров применено не к ковшу экскаватора, а к скреперу, к характеристикам которого длина как таковая не применяется. Из приведенного источника не следует, что соотношение упомянутых величин каким-либо образом оказывает влияние на величину шапки грунта, что связано с принципиальными отличиями конструктивного исполнения ковша скрепера и ковша драглайна и их функциональных возможностей. Таким образом, нет оснований считать данный прием определения конструктивных параметров ковша известным из указанного источника информации.

Известные решения не направлены на увеличение объема шапки и, следовательно, полезной вместимости ковша за счет увеличения ширины ковша и не позволяют сократить сопротивление перемещению в ковш грунта за счет уменьшения высоты боковых стенок. Это позволяет сделать вывод о соответствии предложения критерию изобретения "изобретательский уровень".

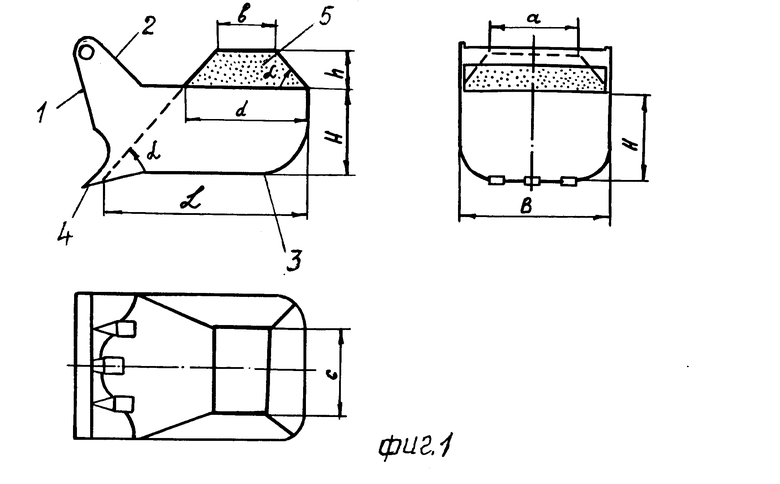

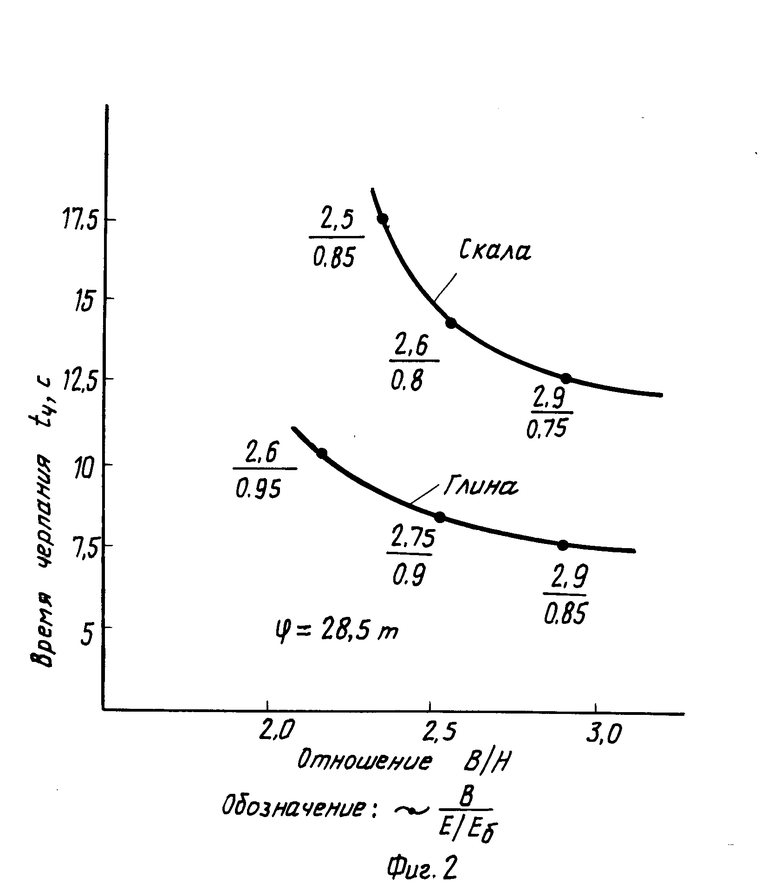

На фиг. 1 представлены проекции ковша; на фиг. 2 график изменения времени черпания ковша от величины отношения ширины к высоте его боковых стенок.

Ковш экскаватора-драглайна содержит заднюю стенку 1, боковые стенки 2 и днище 3 с режущей кромкой 4.

Параметры ковша определяют следующим образом.

Предварительно устанавливают требующуюся емкость ковша (Е) в зависимости от типа разрабатываемых пород и концевой нагрузки, действующей на стрелу экскаватора (Gк+2), зависящей от веса самого ковша и находящегося в нем грунта:

E (0,23-0,48) Gк+2

После этого устанавливают длину ковша L по следующей зависимости

L 1,38·  где К 0,75 0,98 коэффициент, учитывающий тип разрабатываемого грунта.

где К 0,75 0,98 коэффициент, учитывающий тип разрабатываемого грунта.

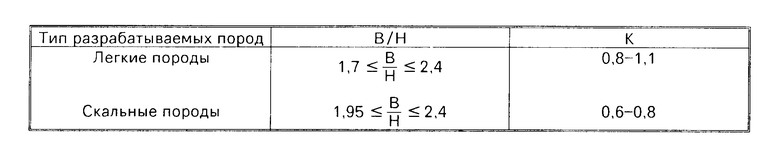

Отношение ширины ковша (В) к высоте его стенок (Н) и величину (К) в зависимости от типа разрабатываемых пород определяют по таблице.

Геометрическая емкость ковша определяется как произведение его средних значений ширины, высоты и длины, Е В˙Н˙L. В связи с этим, приняв конкретные значения К, В/Н и определив величину L через емкость (Е), а также выразив один из параметров (В) или (Н) через другой, находят основные параметры ковша.

Предложенное техническое решение позволяет получить значительную по величине шапку грунта 5 высотой h при угле естественного откоса грунта α фиг. 1.

Ковш предлагаемой конструкции позволит снизить энергозатраты, уменьшить продолжительность черпания, снизить металлоемкость ковша, повысить производительность и эффективность работы экскаватора-драглайна в различных производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1991 |

|

RU2010922C1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1993 |

|

RU2078877C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1994 |

|

RU2047692C1 |

| СПОСОБ ПОГРУЗКИ ГОРНОЙ МАССЫ ДРАГЛАЙНОМ В СРЕДСТВА ТРАНСПОРТА | 1995 |

|

RU2081323C1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1995 |

|

RU2078875C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1992 |

|

RU2015254C1 |

| РАБОЧИЙ ОРГАН ЭКСКАВАТОРА-ДРАГЛАЙНА | 1992 |

|

RU2015255C1 |

| Экскаватор-драглайн | 1990 |

|

SU1728394A1 |

| Ковш экскаватора-драглайна | 1982 |

|

SU1077990A1 |

| Ковш драглайна | 1989 |

|

SU1754850A1 |

Использование: при изготовлении рабочих органов экскаваторов драглайнов. Сущность изобретения: ковш экскаватора-драглайна содержит заднюю, боковые стенки и днище с режущей кромкой. Средняя длина ковша определяется из выражения; представленного в тексте описания. 2 з. п. ф-лы, 2 ил. 1 табл.

где K 0,6 1,1 коэффициент, учитывающий тип разрабатываемых пород;

E емкость ковша, м3;

B средняя ширина ковша, м;

H средняя высота боковых стенок, м.

3. Ковш по п. 1, отличающийся тем, что при разработке скальных пород

| Ковш экскаватора-драглайна | 1976 |

|

SU623926A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-11-10—Публикация

1993-06-03—Подача