Изобретение откосится к горному вые- мочно-погрузочному оборудованию, предназначенному для производства перегрузочных работ, в частности при перемещении полезного ископаемого или вскрышных пород с нижних горизонтов карьера, и может быть использовано в горнодобывающей, строительной и других отраслях промышленности для подъема горной массы с больших глубин.

Известен экскаватор-драглайн, включающий рабочее оборудование, ходовую часть и поворотную платформу с механизмами 1.

Недостатком этой конструкции является незначительная глубина черпания при отработке горизонтального забоя, которая

ограничивает область применения драглайнов, например, на перегрузочных пунктах при подъеме горной массы с нижележащих горизонтов карьера. Действительно, для обеспечения возможности отработки горизонтального забоя, расположенного ниже уровня установки экскаватора, и увеличения при этом глубины его черпания, необходимо выполнение следующих условий:

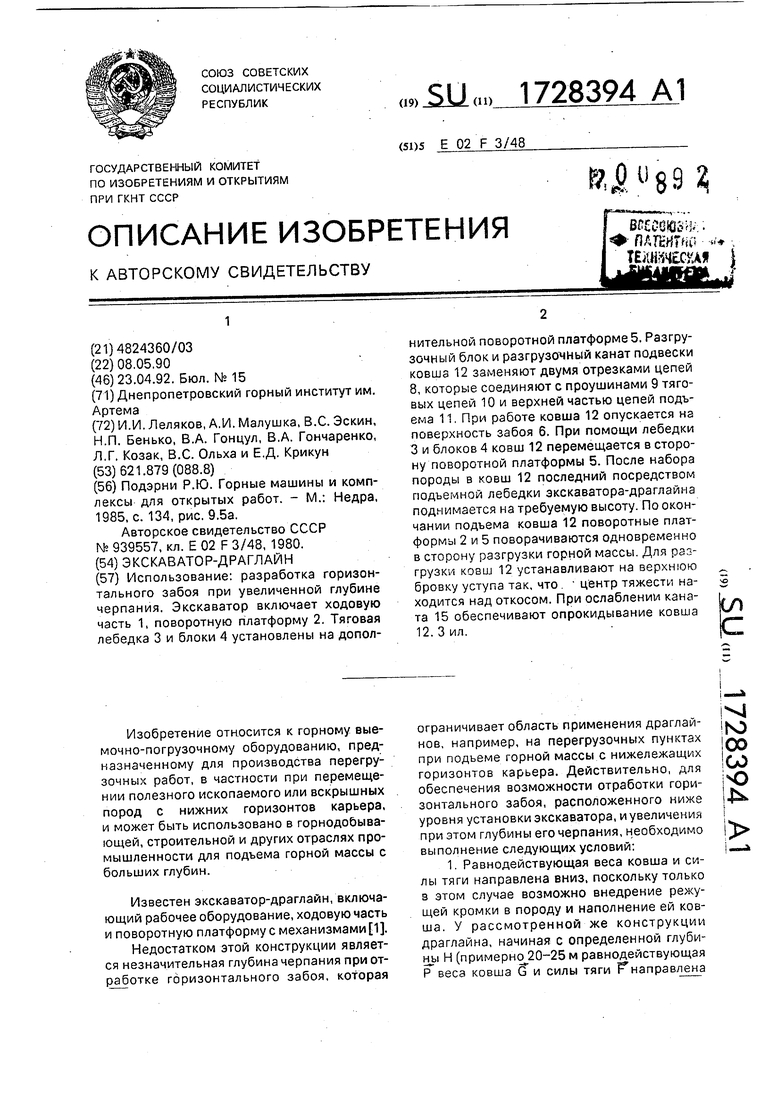

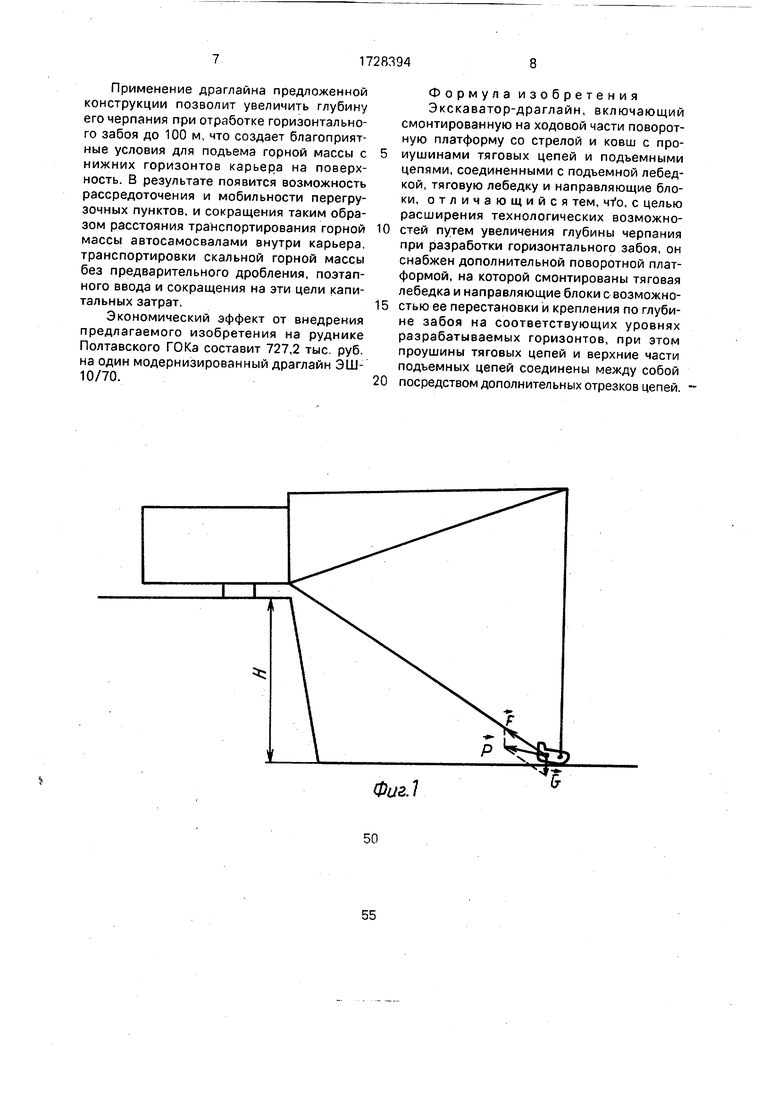

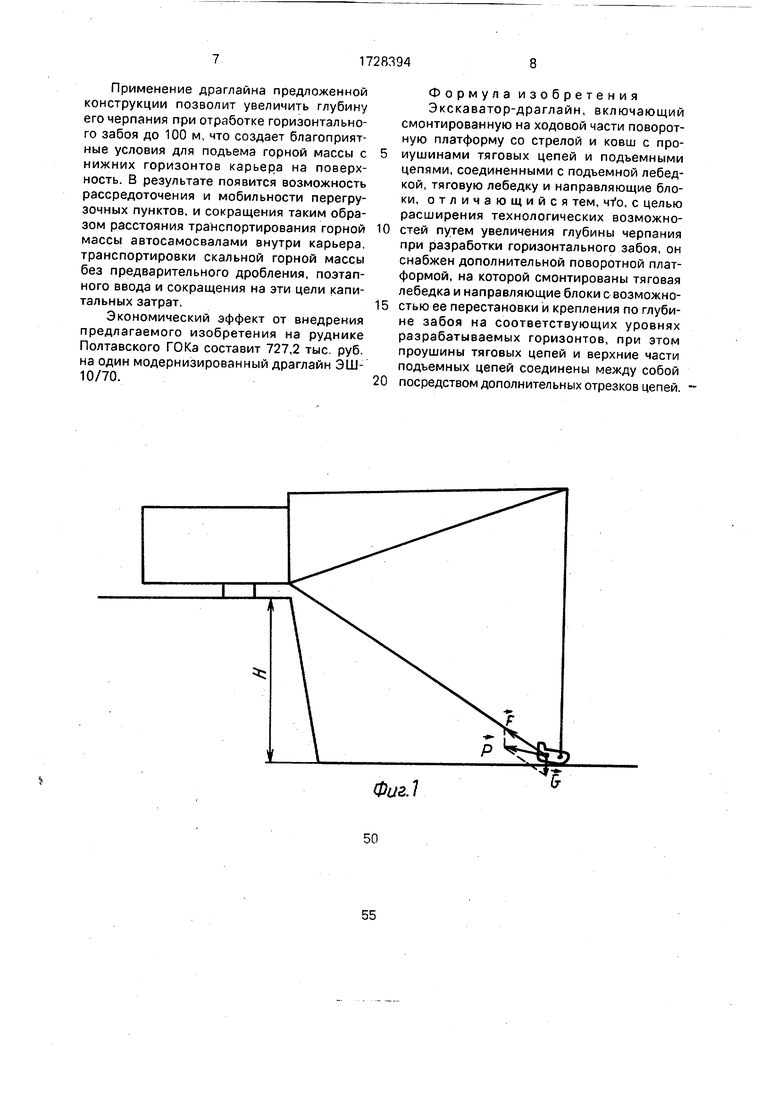

1. Равнодействующая веса ковша и силы тяги направлена вниз, поскольку только в этом случае возможно внедрение режущей кромки в породу и наполнение ей ковша. У рассмотренной же конструкции драглайна, начиная с определенной глубины Н (примерно 20-25 м равнодействующая Р веса ковша G и силы тяги Р направлена

ю

00

со ю

ь.

вверх, что приводит к подъему режущей кромки ковша и делает невозможным его наполнение породой при отработке горизонтального забоя (см. фиг. 1).

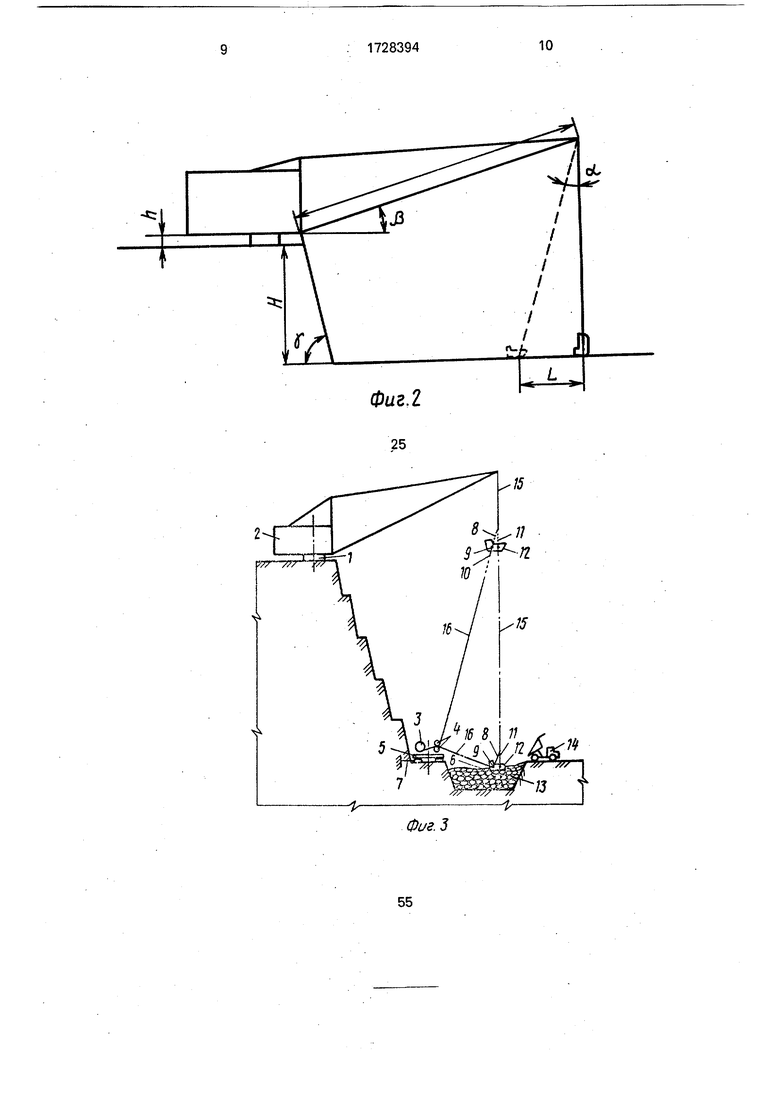

2. Наполнение ковша породой и его подъем осуществляют на максимальном вылете стрелы (при вертикальном или близком к этому положению подъемного каната). Однако у рассмотренной конструкции драглайна имеется зона самовыгрузки ковша, которая ограничена углом « 15-20° между осью подъемного каната и вертикальной линией, проходящей через головной блок стрелы. В этой зоне ковш экскаватора самопроизвольно наклоняется и опрокидывается при вертикальном подъемном канате, повисая зубьями вниз (см. фиг. 2).

В зависимости от глубины черпания Н величина зоны самовыгрузки ковша L для ЭШ-10/70 составляет:

L (H + h + Lc Sin/)tg«. м,

где h - высота пяты стрелы, h 2.5 м; Ц - длина стрелы, Ц 70 м;

угол наклона стрелы,/9 30°; а- угол, определяющий зону самовыгрузки ковша, о 20°Таким образом, при Н 20 м, L 20 м, что уменьшает глубину черпания драглайна при отработке горизонтального забоя на величину

АН L tgy, м,

где у- угол откоса уступа, град. При у 50°; АН 24 м.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является экскаватор-драглайн с измененной схемой подвески ковша (выбран в качестве прототипа), предусматривающей установку подъемной рамы на шарнирах боковых стенок ковша, которая соединена с подъемным канатом дополнительной цепью.

Применение новой конструкции подвески рабочего оборудования драглайна может в некоторой степени устранить опрокидывание ковша в зоне самовыгрузки, однако данная схема является очень сложной как в конструктивном выполнении, так и в вопросе управления процессом разгрузки ковша, что сказывается на снижении надежности и увеличении дополнительных затрат на переоборудование ковша.

Однако такая подвеска ковша не устраняет основного недостатка драглайна - не

обеспечивает возможности увеличения глубины его черпания при отработке горизонтального забоя, поскольку как было показано выше, начиная с определенной

высоты уступа, равнодействующая силы тяги и веса ковша направлена вверх и не позволяет его режущей кромке внедряться в породу.

Целью изобретения является расширение технологических возможностей путем увеличения глубины черпания при отработке горизонтального забоя.

Сущность изобретения заключается в том , что поставленная цель достигается тем,

что экскаватор-драглайн, включающий смонтированную на ходовой части поворотную платформу со стрелой ковш с проушинами тяговых цепей и подъемными цепями, соединенными с подъемной лебедкой, тяговую лебедку и направляющие блоки, снабжен дополнительной поворотной платформой, на которой смонтированы тяговая лебедка и направляющие блоки с возможностью ее перестановки и крепления по

глубине забоя на соответствующих уровнях разрабатываемых горизонтов, при этом проушины тяговых цепей и верхние части подъемных цепей соединены между собой посредством дополнительных отрезков цепей.

Несмотря на то, что отдельные элементы предлагаемой конструкции известны из других источников, в данном случае сочетание их придает экскаватору-драглайну совершенно новые признаки, позволяющие увеличить глубину его черпания при отработке горизонтального забоя.

Так, установка тяговой лебедки и направляющих блоков тягового каната на дополнительной платформе, которую размещают на уровне разрабатываемого горизонта, позволяет уменьшить угол между осью тягового каната и горизонтальной поверхностью отрабатываемого забоя и таким

образом обеспечивает направление равнодействующей силы тяги и веса ковша вниз вне зависимости от глубины черпания. В результате, как было показано выше, создаются необходимые условия для наполнения

ковша породой. При этом замена разгрузочного блока и разгрузочного каната двумя отрезками цепей, которые соединяют с проушинами тяговых цепей и верхней частью цепей подъема, позволяет ликвидировать

зону самовыгрузки ковша.и в сочетании с рассмотренными выше признаками производить наполнение и подъем ковша на максимальном вылете стрелы, что также обеспечивает увеличение глубины черпания

драглайна при отработке горизонтального забоя.

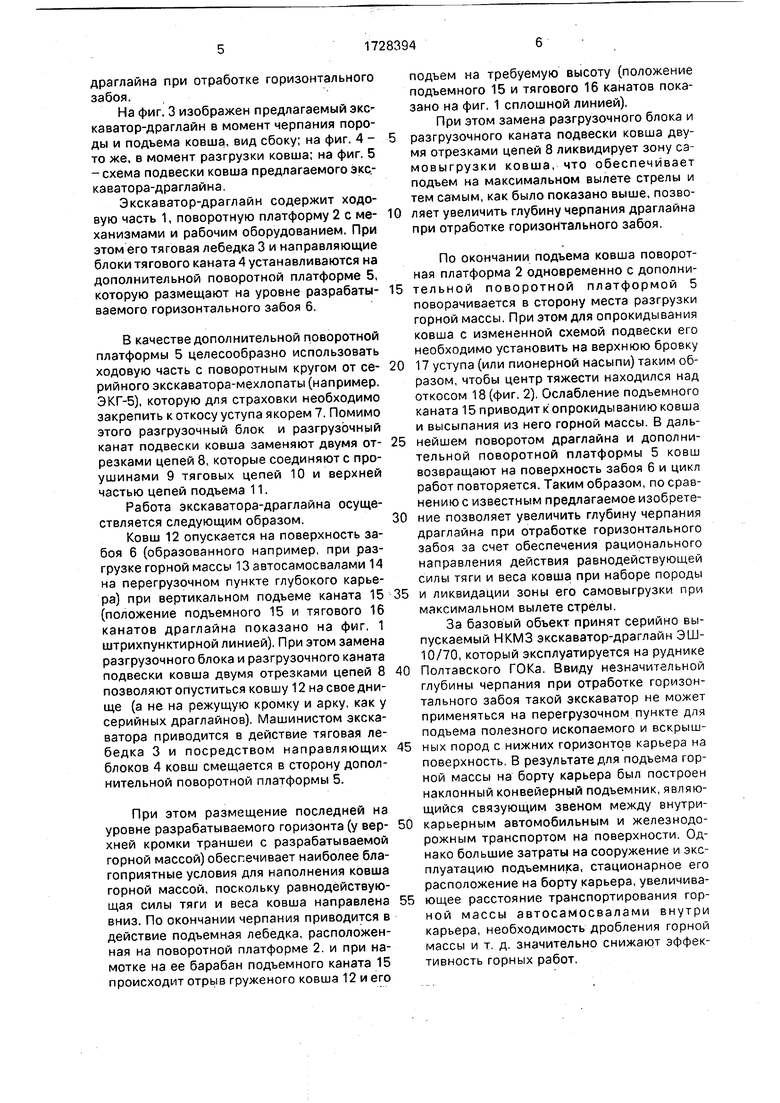

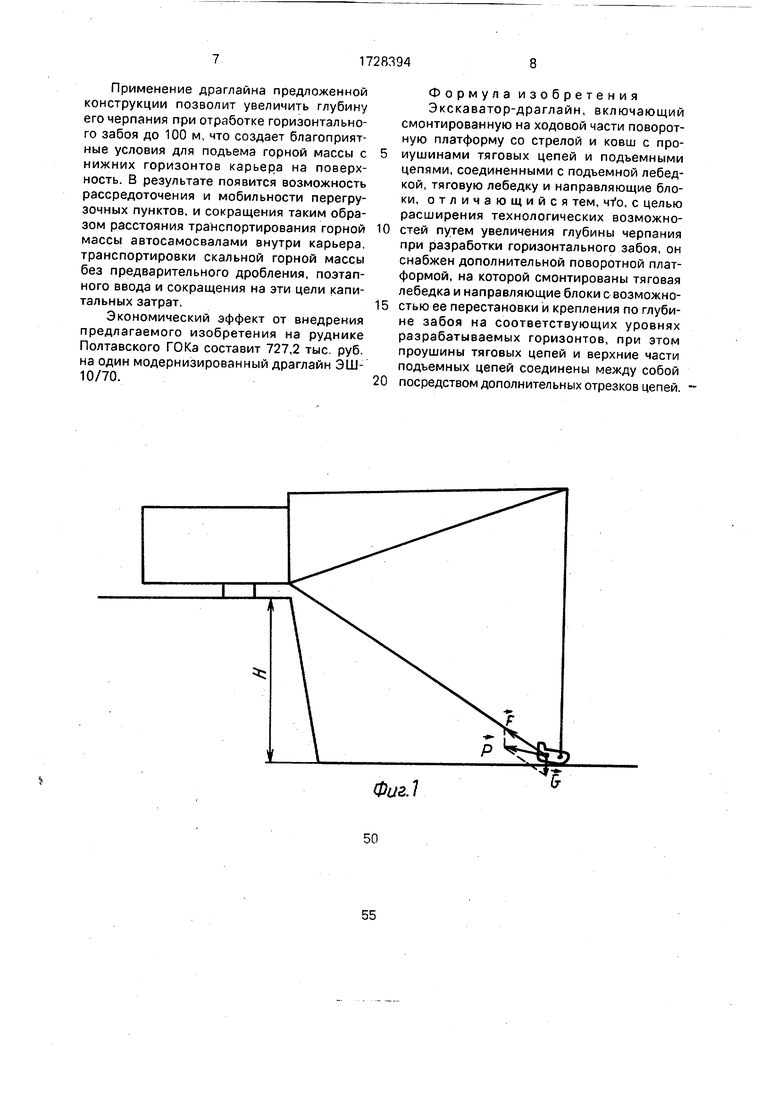

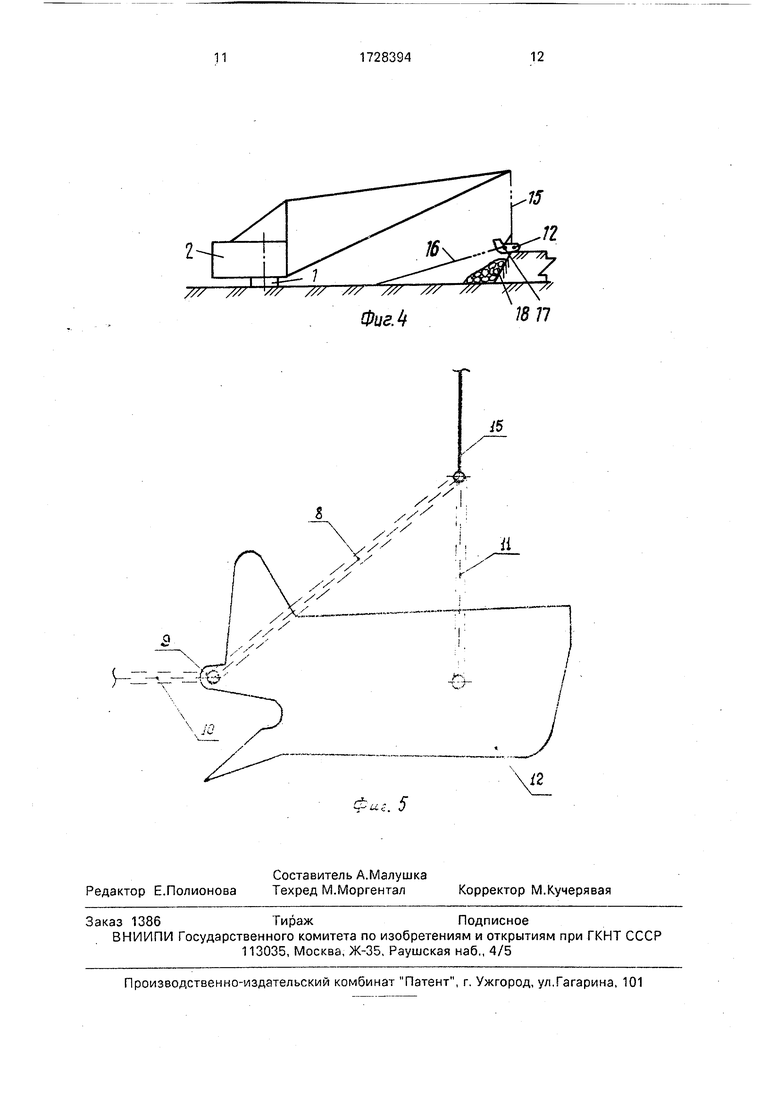

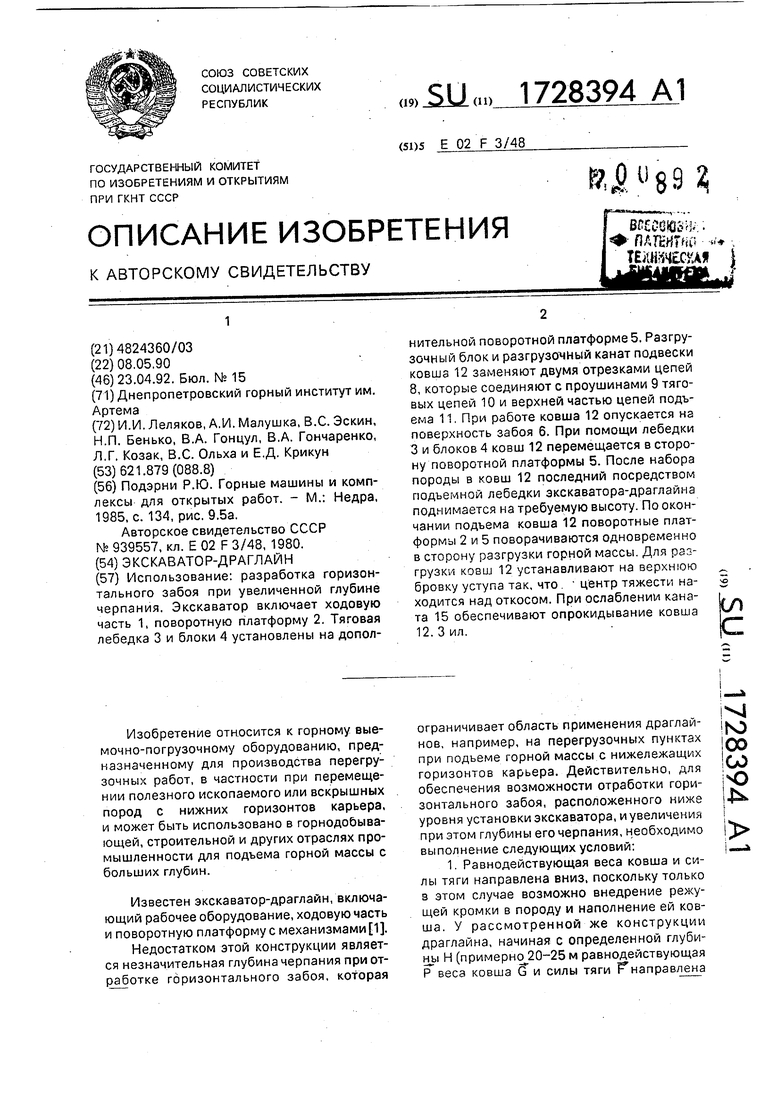

На фиг. 3 изображен предлагаемый экс каватор-драглайн в момент черпания породы и подъема ковша, вид сбоку; на фиг. 4 - то же, в момент разгрузки ковша; на фиг. 5 - схема подвески ковша предлагаемого экс.- каватора-драглайна,

Экскаватор-драглайн содержит ходовую часть 1, поворотную платформу 2 с механизмами и рабочим оборудованием. При этом его тяговая лебедка 3 и направляющие блоки тягового каната 4 устанавливаются на дополнительной поворотной платформе 5, которую размещают на уровне разрабатываемого горизонтального забоя 6.

В качестве дополнительной поворотной платформы 5 целесообразно использовать ходовую часть с поворотным кругом от серийного экскаватора-мехлопаты (например. ЭКГ-5), которую для страховки необходимо закрепить к откосу уступа якорем 7. Помимо этого разгрузочный блок и разгрузочный канат подвески ковша заменяют двумя отрезками цепей 8, которые соединяют с проушинами 9 тяговых цепей 10 и верхней частью цепей подъема 11.

Работа экскаватора-драглайна осуществляется следующим образом.

Ковш 12 опускается на поверхность забоя 6 (образованного например, при разгрузке горной массы 13 автосамосвалами 14 на перегрузочном пункте глубокого карьера) при вертикальном подъеме каната 15 (положение подъемного 15 и тягового 16 канатов драглайна показано на фиг. 1 штрихпунктирной линией). При этом замена разгрузочного блока и разгрузочного каната подвески ковша двумя отрезками цепей 8 позволяют опуститься ковшу 12 на свое днище (а не на режущую кромку и арку, как у серийных драглайнов). Машинистом экскаватора приводится в действие тяговая лебедка 3 и посредством направляющих блоков 4 ковш смещается в сторону дополнительной поворотной платформы 5.

При этом размещение последней на уровне разрабатываемого горизонта (у верхней кромки траншеи с разрабатываемой горной массой) обеспечивает наиболее благоприятные условия для наполнения ковша горной массой, поскольку равнодействующая силы тяги и веса ковша направлена вниз. По окончании черпания приводится в действие подъемная лебедка, расположенная на поворотной платформе 2. и при намотке на ее барабан подъемного каната 15 происходит отрыв груженого ковша 12 и его

подъем на требуемую высоту (положение подъемного 15 и тягового 16 канатов показано на фиг. 1 сплошной линией).

При этом замена разгрузочного блока и

разгрузочного каната подвески ковша двумя отрезками цепей 8 ликвидирует зону сэ- мовыгрузки ковша, что обеспечивает подъем на максимальном вылете стрелы и тем самым, как было показано выше, позволяет увеличить глубину черпания драглайна при отработке горизонтального забоя.

По окончании подъема ковша поворотная платформа 2 одновременно с дополнительной поворотной платформой 5 поворачивается в сторону места разгрузки горной массы. При этом для опрокидывания ковша с измененной схемой подвески его необходимо установить на верхнюю бровку

17 уступа (или пионерной насыпи) таким образом, чтобы центр тяжести находился над откосом 18 (фиг. 2). Ослабление подъемного каната 15 приводит к опрокидыванию ковша и высыпания из него горной массы. В дальнейшем поворотом драглайна и дополнительной поворотной платформы 5 ковш возвращают на поверхность забоя 6 и цикл работ повторяется. Таким образом, по сравнению с известным предлагаемое изобретение позволяет увеличить глубину черпания драглайна при отработке горизонтального забоя за счет обеспечения рационального направления действия равнодействующей силы тяги и веса ковша при наборе породы

и ликвидации зоны его самовыгрузки при максимальном вылете стрелы.

За базовый объект принят серийно выпускаемый НКМЗ экскаватор-драглайн ЭШ- 10/70, который эксплуатируется на руднике

Полтавского ГОКа. Ввиду незначительной глубины черпания при отработке горизонтального забоя такой экскаватор не может применяться на перегрузочном пункте для подъема полезного ископаемого и вскрышных пород с нижних горизонтов карьера на поверхность. В результате для подъема горной массы на борту карьера был построен наклонный конвейерный подъемник, являющийся связующим звеном между внутрикарьерным автомобильным и железнодорожным транспортом на поверхности. Однако большие затраты на сооружение и эксплуатацию подъемника, стационарное его расположение на борту карьера, увеличивающее расстояние транспортирования горной массы автосамосвалами внутри карьера, необходимость дробления горной массы и т. д. значительно снижают эффективность горных работ.

Применение драглайна предложенной конструкции позволит увеличить глубину его черпания при отработке горизонтального забоя до 100 м, что создает благоприятные условия для подъема горной массы с нижних горизонтов карьера на поверхность. В результате появится возможность рассредоточения и мобильности перегрузочных пунктов, и сокращения таким образом расстояния транспортирования горной массы автосамосвалами внутри карьера, транспортировки скальной горной массы без предварительного дробления, поэтапного ввода и сокращения на эти цели капитальных затрат.

Экономический эффект от внедрения предлагаемого изобретения на руднике Полтавского ГОКа составит 727,2 тыс. руб. на один модернизированный драглайн ЭШ- 10/70.

Формула изобретения Экскаватор-драглайн, включающий смонтированную на ходовой части поворотную платформу со стрелой и ковш с проиушинами тяговых цепей и подъемными цепями, соединенными с подъемной лебедкой, тяговую лебедку и направляющие блоки, отличающийся тем, , с целью расширения технологических возможностей путем увеличения глубины черпания при разработки горизонтального забоя, он снабжен дополнительной поворотной платформой, на которой смонтированы тяговая лебедка и направляющие блоки с возможностью ее перестановки и крепления по глубине забоя на соответствующих уровнях разрабатываемых горизонтов, при этом проушины тяговых цепей и верхние части подъемных цепей соединены между собой

посредством дополнительных отрезков цепей.

Фиг. 3

/// ///77 /7/

ФигЛ

Т /577

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочный пункт скальной породы в карьере | 1990 |

|

SU1765414A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 2000 |

|

RU2186178C1 |

| Рабочее оборудование экскаватора-драглайна | 1985 |

|

SU1265255A1 |

| Рабочее оборудование экскаватора-драглайна | 1985 |

|

SU1283303A1 |

| ЭКСКАВАТОР-ДРАГЛАЙН | 2000 |

|

RU2186909C1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 2010 |

|

RU2431719C1 |

| Экскаватор-драглайн для подводной разработки горных пород | 1984 |

|

SU1168673A1 |

| Способ оперативного измерения производительности экскаватора-драглайна | 1987 |

|

SU1585462A1 |

| ПОГРУЗОЧНЫЙ ЭКСКАВАТОР-ДРАГЛАЙН | 1994 |

|

RU2079609C1 |

Использование: разработка горизонтального забоя при увеличенной глубине черпания. Экскаватор включает ходовую часть 1, поворотную платформу 2. Тяговая лебедка 3 и блоки 4 установлены на дополнительной поворотной платформе 5. Разгрузочный блок и разгрузочный канат подвески ковша 12 заменяют двумя отрезками цепей 8, которые соединяют с проушинами 9 тяговых целей 10 и верхней частью цепей подъема 11. При работе ковша 12 опускается на поверхность забоя 6. При помощи лебедки 3 и блоков 4 ковш 12 перемещается в сторону поворотной платформы 5. После набора породы в ковш 12 последний посредством подъемной лебедки экскаватора-драглайна поднимается на требуемую высоту. По окончании подъема ковша 12 поворотные платформы 2 и 5 поворачиваются одновременно в сторону разгрузки горной массы. Для разгрузки ковш 12 устанавливают на верхнюю бровку уступа так, что. центр тяжести находится над откосом. При ослаблении каната 15 обеспечивают опрокидывание ковша 12. Зил. (Л С

| Подэрни Р.Ю | |||

| Горные машины и комплексы для открытых работ | |||

| - М.: Недра, 1985, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ нейтрализации гидролизатов растительного сырья | 1980 |

|

SU939557A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-23—Публикация

1990-05-08—Подача