Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ поточного вакуумирования металла в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша в вакуум-камеру, создание в ней разрежения до необходимого по технологии остаточного давления, подачу металла из вакуум-камеры через патрубки непосредственно в кристаллизаторы под уровень металла. В этих условиях вакуум-камера служит герметически закрытым промежуточным ковшом, соединенным с вакуум-насосом (Соколов Г.А. Внепечное рафинирование стали. М. Металлургия, 1977, с. 194, рис.66-а).

Недостатком известного способа является неудовлетворительная интенсивность вакуумного обезуглероживания разливаемого металла. Это объясняется тем, что в процессе поточного вакуумирования на поверхности слоя металла, находящегося на днище вакуум-камеры, образуется шлаковая пленка из окислов металла и неметаллических включений, находящихся в разливаемом металле. В результате снижается интенсивность вакуумирования этого слоя металла, что вызывает снижение общей интенсивности вакуумирования металла, вытекающего из вакуум-камеры.

Наиболее близким по технической сущности является способ поточного вакуумирования металла в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша в вакуум-камеру, создание в ней разрежения до необходимого по технологии остаточного давления, подачу металла в промежуточный ковш через отдельный патрубок и далее в кристаллизаторы. Расход металла из промежуточного ковша регулируют при помощи стопоров. После подъема уровня металла в промежуточном ковше выше нижнего торца патрубка и герметизации вакуум-камеры жидким металлом начинают производить уменьшение остаточного давления в вакуум-камере (авт.св. N 295607).

Недостатком известного способа является неудовлетворительная интенсивность вакуумного обезуглероживания разливаемого металла. Это объясняется тем, что в процессе поточного вакуумирования на поверхности слоя металла, находящегося на днище вакуум-камеры, образуется шлаковая пленка из окислов металла и неметаллических включений, находящихся в металле. В результате снижается общая интенсивность вакуумирования металла, состоящая из процесса вакуумирования металла в струе и в слое металла, находящегося на днище вакуум-камеры. В этих условиях повышается брак слитков по неметаллическим включениям, газовым включениям и качеству макроструктуры непрерывнолитых слитков, а также по степени обезуглероживания.

Технический эффект при использовании изобретения заключается в повышении интенсивности поточного вакуумирования металла в процессе непрерывной разливки и повышении выхода годных непрерывнолитых слитков.

Указанный технический эффект достигают тем, что подают жидкий металл из разливочного ковша в вакуум-камеру, создают в ней разрежение до необходимого по технологии остаточного давления, подают металл в промежуточный ковш через отдельный патрубок и далее в кристаллизаторы. В процессе поточного вакуумирования производят барботаж слоя металла на днище вакуум-камеры посредством подачи через днище инертного газа с расходом 1-3 м3/ч.

Повышение интенсивности поточного вакуумирования металла в процессе непрерывной разливки будет происходит за счет перемешивания слоя металла, находящегося на днище вакуум-камеры. В этих условиях устраняется шлаковая пленка, находящаяся на поверхности этого слоя металла и препятствующая его вакуумированию. В результате повышается конечная интенсивность вакуумного обезуглероживания разливаемого металла, складывающаяся из процессов вакуумирования в струе и слое металла, находящегося на днище вакуум-камеры. Сказанное приводит к повышению выхода годных непрерывнолитых слитков.

Диапазон расхода инертного газа через днище вакуум-камеры в пределах 1-3 м3/ч объясняется закономерностями вакуумирования слоя металла при наличии шлаковой пленки на его поверхности. При меньших значениях не будет обеспечиваться необходимая интенсивность барботажа в слое металла для преодоления сопротивления шлаковой пленки процессу вакуумирования этого слоя металла. Большие значения устанавливать не имеет смысла, т.к. при этом не увеличивается интенсивность вакуумирования слоя металла. Указанный диапазон устанавливают в обратной пропорциональной зависимости от весового расхода металла через вакуум-камеру.

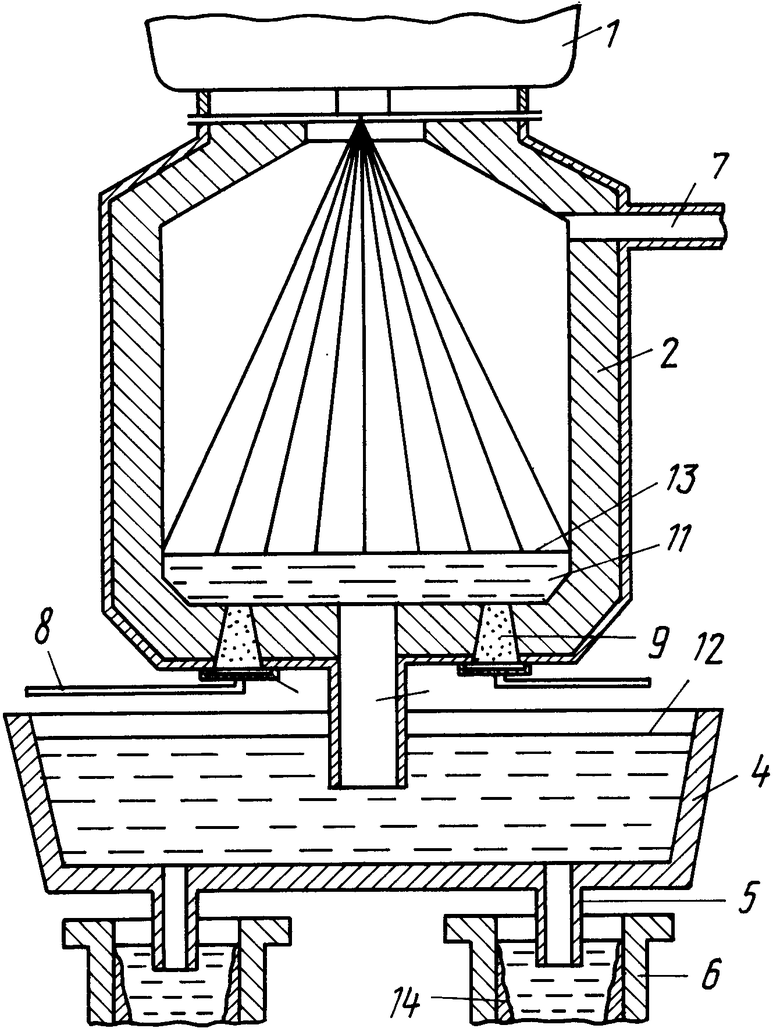

Ниже дан вариант осуществления способа поточного вакуумирования металла в процессе непрерывной разливки, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема установки для осуществления заявляемого способа.

Установка для осуществления способа поточного вакуумирования металла в процессе непрерывной разливки состоит из разливочного ковша 1, вакуум-камеры 2, патрубка 3, промежуточного ковша 4, разливочных стаканов 5, кристаллизаторов 6, вакуум-провода 7, трубопроводов 8, огнеупорной пористой пробки 9, фланца 10. Позицией 11 обозначен жидкий металл, 12 уровень металла в промежуточном ковше, 13 уровень слоя металла в вакум-камере, 14 непрерывнолитой слиток.

Способ поточного вакуумирования металла в процессе непрерывной разливки осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки подают нераскисленную сталь 11 для производства автолиста из разливочного ковша 1 емкостью 350 т в вакуум-камеру 2 и создают в ней разрежение до необходимого по технологии остаточного давления в пределах 0,6-6,5 кПа в зависимости от раскисленности стали. Разрежение создают посредством вакуум-провода 7, соединенного с вакуум-насосом. Металл 11 подают из вакуум-камеры 2 в промежуточный ковш 4 емкостью 50 т одной струей через огнеупорный патрубок 3. Далее металл 11 из промежуточного ковша 4 подают через удлиненные огнеупорные стаканы 5 в кристаллизаторы 6 под уровень металла. Из двух кристаллизаторов 6 вытягивают непрерывнолитые слитки 14. Расход металла из промежуточного ковша 4 регулируют при помощи стопорных или шиберных механизмов (на чертеже не показаны).

Процесс поточного вакуумирования металла 11 начинают после подъема уровня 12 выше нижнего торца патрубка 3 и герметизации вакуум-камеры 2 жидким металлом, находящимся в промежуточном ковше.

В процессе поточного вакуумирования на поверхности 13 металла 11, находящегося на днище вакуум-камеры 2, образуется шлаковая пленка, состоящая из окислов металла и неметаллических включений, попадающих в вакуум-камеру из разливочного ковша 1 вместе с металлом 11. Эта пленка препятствует интенсификации процесса вакуумирования этого слоя металла.

Для устранения этого нежелательного явления в процессе поточного вакуумирования производят барботаж слоя металла 11, находящегося на днище вакуум-камеры 2, посредством подачи инертного газа аргона через днище вакуум-камеры с расходом в пределах 1-3 м3/ч. Аргон подают через огнеупорные пористые пробки 9, установленные в днище вакуум-камеры. В днище вакуум-камеры может быть установлено несколько пробок, например 2-6. Газ подается по трубопроводам 8 под фланцы 10. В результате происходит перемешивание слоя металла 11, что приводит к разрушению шлаковой пленки и интенсификации процесса вакуумирования этого слоя металла. Вследствие этого увеличивается конечная интенсивность поточного вакуумирования, складывающаяся из процессов струйного вакуумирования и вакуумирования металла в слое.

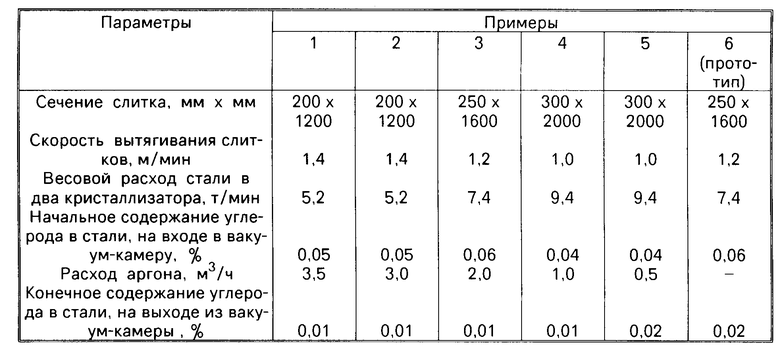

В таблице приведены примеры осуществления способа поточного вакуумирования металла в процессе непрерывной разливки с различными технологическими параметрами.

В первом примере вследствие большого расхода аргона конечное содержание углерода в стали не уменьшается, что приводит к излишнему перерасходу газа.

В пятом примере вследствие недостаточного расхода аргона в стали содержится увеличенное конечное количество углерода.

В шестом примере, прототипе, вследствие отсутствия барботажа слоя металла посредством подачи аргона в стали содержится увеличенное конечное количество углерода.

В примерах 2-4 вследствие подачи аргона в вакуум-камеру в оптимальных пределах происходит вакуумное обезуглероживание разливаемой стали до необходимых конечных значений содержания углерода.

Применение предлагаемого способа позволяет повысить интенсивность поточного вакуумирования металла в процессе непрерывной разливки. При этом выход годных непрерывнолитых слитков повышается на 4-6% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ поточного вакуумирования металла при непрерывной разливке, применяемой на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

Использование: металлургия, внепечная обработка металла, вакуумирование, при непрерывной разливке. Сущность изобретения: через днище вакуум-камеры подают газ с расходом 1-3 м3/ч. 1 табл. 1 ил.

СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ, включающий подачу жидкого металла из разливочного ковша в вакуум-камеру с патрубком, создание в ней необходимого остаточного давления, подачу металла в промежуточный ковш и далее в кристаллизаторы, отличающийся тем, что через днище вакуум-камеры подают инертный газ с расходом 1 3 м3/ч.

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU295607A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-06-24—Подача