Изобретение относится к области металлургии, в частности к непрерывной разливке стали.

Для повышения качества металла широко используются различные способы вакуумирования. Известно, что в процессе вакуумироваиия системы «струя-слой металла при достаточной высоте падения струи на ее долю приходится до 70-80% всей работы дегазации и раскисления. Однако при вакуумировании металла на УНРС при ограниченности вертикальных габаритов можно сливать металл в вакууме только короткой струей, не более 1,5-2 мм. В этих условиях процессы раскисления и дегазации не успевают пройти в струе и завершение их зависит от толщины слоя стали, на который падает струя.

Целью изобретения является повышение эффективности вакуумирования за счет определения оптимальной толш,ины обрабатываемого слоя расплава. Это достигается тем, что высоту слоя металла в вакуумной камере изменяют по результатам контроля количества газов, отсасываемых из камеры.

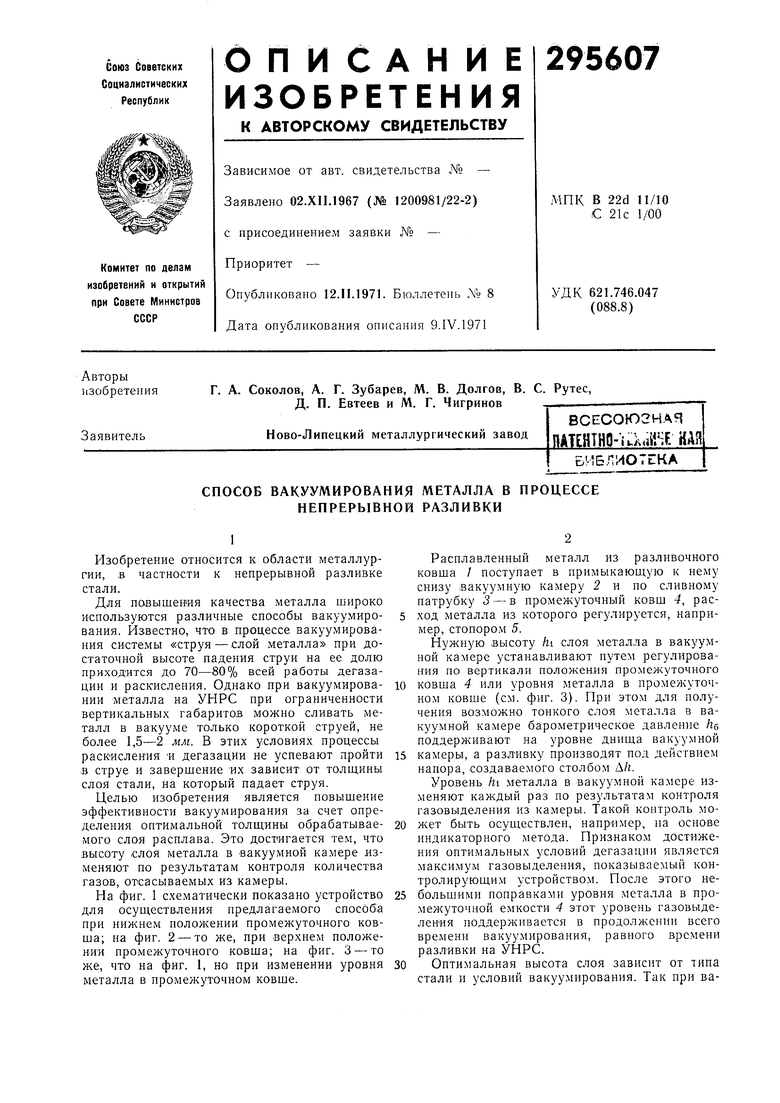

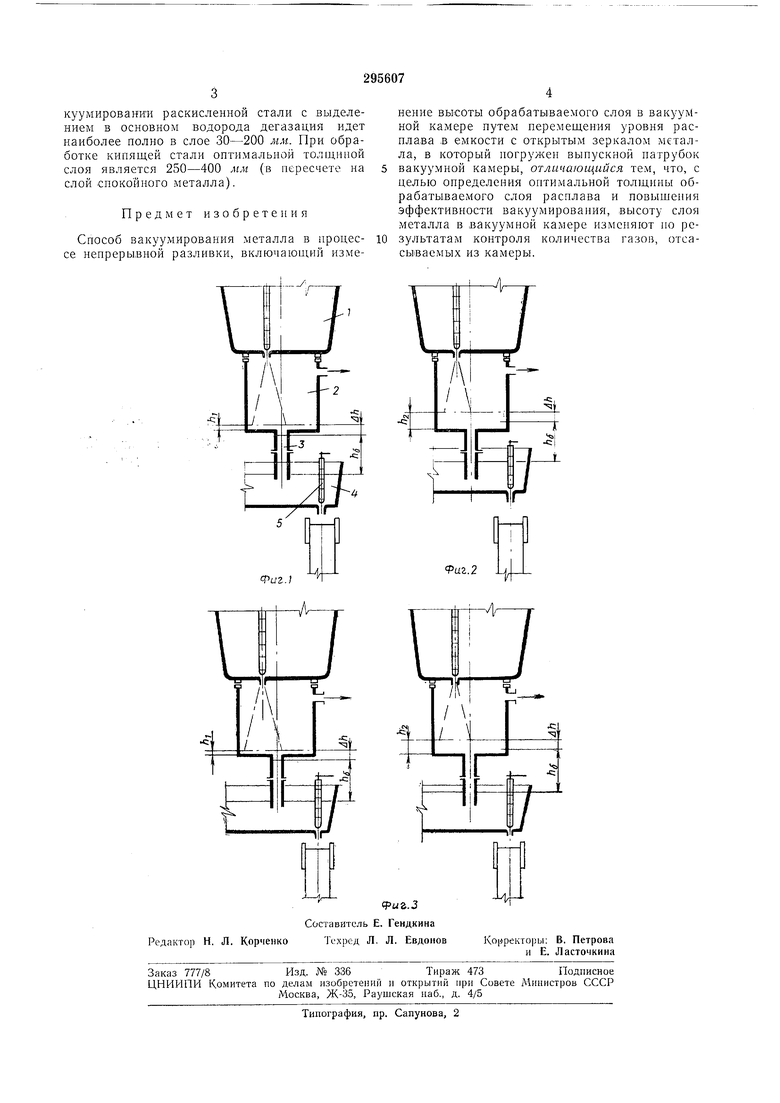

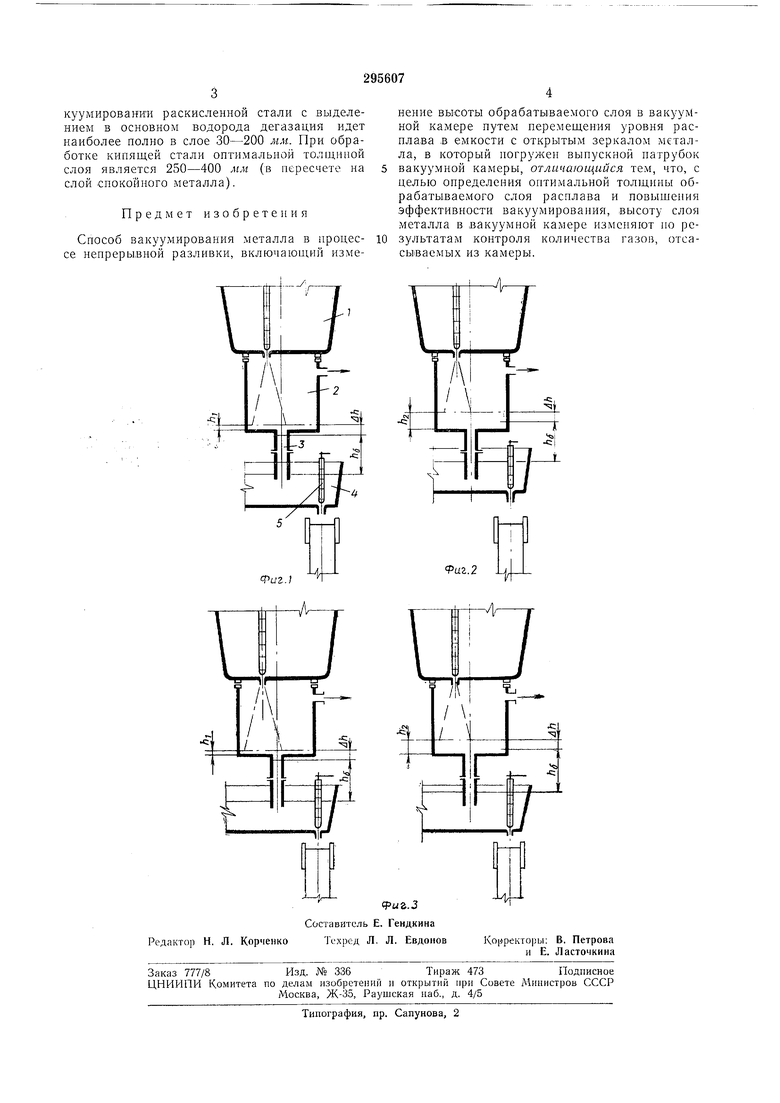

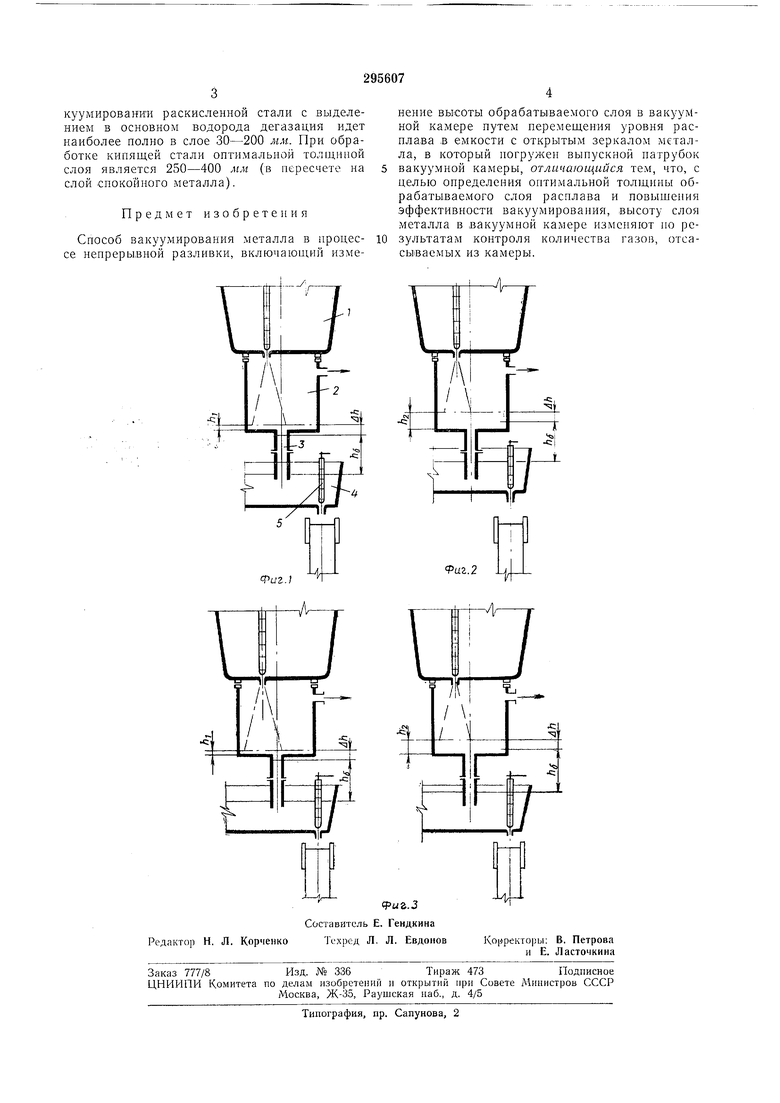

На фиг. 1 схематически показано устройство для осуществления предлагаемого способа при нижнем положении промежуточного ковша; на фиг. 2 - то же, при верхнем положении промежуточного ковша; на фиг. 3 - то же, что на фиг. 1, но прИ изменении уровня металла в промежуточном ковше.

Расплавленный металл из разливочного ковша / поступает в примыкающую к нему снизу ;вакуумную камеру 2 и по сливному патрубку 3 - в промежуточный ковш 4, расход металла из которого регулируется, например, стопором 5.

Нужную высоту /11 слоя металла в вакуумной камере устанавливают путем регулирования по вертикали положения промежуточного

ковша 4 или уровня металла в промежуточном ковше (см. фиг. 3). При этом для получения возможно тонкого слоя металла в вакуумной камере барометрическое давление /IB поддерживают на уровне днища вакуумной

камеры, а разливку производят под действием напора, создаваемого столбом Д/г.

Уровень /11 металла в вакуумной камере изменяют каждый раз но результатам контроля газовыделения из камеры. Такой контроль может быть осуществлен, например, на основе индикаторного метода. Признаком достижения оптимальных условий дегазации является максимум газовыделения, показываемый контролирующим устройством. После этого небольшими поправками уровня металла в промежуточной емкости 4 этот уровень газовыделения поддерживается в продолжении всего времени вакуумирования, равного времени разливки на УНРС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092273C1 |

| Способ поточного вакуумирования металла при непрерывной разливке | 1987 |

|

SU1500434A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034679C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| Установка для внепечного рафинирования | 1981 |

|

SU1041580A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034678C1 |

Авторы

Даты

1971-01-01—Публикация