Изобретение относится к области нефтяного машиностроения и предназначено для использования при изготовлении глубинно-насосных штанг.

Известен способ изготовления насосной штанги, включающий высадку концов штангового проката, закалку, высокий отпуск, правку штанг и механическую обработку головок.

К недостаткам данного способа следует отнести обезуглероживание поверхности штанг в процессе выдержки при нагреве под закалку, коробление тела штанг (длина штанг достигает 8 м) при закалке, длительность процесса термической обработки.

Наиболее близким по технической сущности к заявляемому способу является способ изготовления насосной штанги, в соответствии с которым осуществляют высадку концов штангового проката, формируя головку штанги с ниппелем, буртиком, квадратом и галтелью, затем проводят нормализацию штанг, правку и механическую обработку головок.

При изготовлении штанг по данному способу одновременно с измельчением структуры и улучшением комплекса механических свойств в высаженных частях штанг может иметь место существенное изменение структуры и свойств в поверхности и сердцевине тела, в результате чего происходит снижение основного показателя предела выносливости и увеличивается вероятность обрыва штанг при эксплуатации на нефтепромыслах. Причинами, вызывающими опасное изменение структуры и свойств тела штанг, являются обезуглероживание поверхности штанг в процессе нормализации, структурная полосчатость, проявляющаяся при нормализации горячедеформированного тела штанги, автодеформация штанг в процессе нормализации и последующая правка изогнутых участков тела штанг, а также прямолинейных участков с малой степенью пластической деформации.

Цель изобретения повышение предела выносливости штанг, как единого целого, повышение его стабильности и снижение обрывности насосных штанг.

Поставленная цель достигается тем, что в заявляемом способе, включающем высадку головок с ниппелем, буртиком, квадратом и галтелью, нагрев штанги до заданной температуры, выдержку, охлаждение на воздухе, правку и механическую обработку головок, нагрев осуществляют до 500-700оС, а правку проводят либо после высадки, либо непосредственно после выдержки, либо с дополнительным нагревом до 500-700оС.

Приведенный патентно-информационный поиск показал, что в настоящее время низкотемпературная термическая обработка горячедеформированных штанг или других деталей с нагревом до 500-700oС и охлаждением на воздухе не используется в качестве термической обработки при изготовлении насосных штанг или других деталей с целью повышения предела выносливости и обеспечение его стабильности. Это позволяет сделать вывод о том, что заявляемое техническое решение отвечает критерию "новизна".

Существенное отличие способа состоит в новом регламентировании температуры нагрева под термическую обработку штанг, а также в новой совокупности операций осуществления способа.

Сущность изобретения раскрывается в ходе рассмотрения технологического процесса изготовления насосных штанг. Первой операцией при изготовлении является высадка концов штангового проката, в процессе которой происходит формирование головки с ниппелем, буртиком, квадратом и галтелью. Нагрев проката осуществляют в индукторе до температуры 1250оС. Высокотемпературный нагрев приводит к тому, что в районе головки штанги формируется крупнозернистая структура с характерным видманштеттовым строением. Для устранения этой структуры, повышения вязкости, снижения твердости и улучшения обрабатываемости резанием после высадки головок проводят термическую обработку. В соответствии с известным способом такой термической обработкой является нормализация с нагревом до 870оС в течение 0,5 ч.

В заявляемом способе после высадки головок заготовки штанги подвергаются низкотемпературному отжигу при температуре 500-700оС с охлаждением на воздухе. Использование низкотемпературного отжига взамен нормализации позволяет повысить предел выносливости тела и штанг в целом, снизить вероятность обрыва насосных штанг. При этом некоторое снижение предела выносливости в высаженных концах штанг в достаточной степени компенсируется их массивностью (площадь сечения головки примерно в два раза больше площади сечения тела).

К числу факторов, оказывающих существенное влияние на величину предела выносливости штанг, как целого, и их обрывность при эксплуатации, как показали исследования, относятся обезуглероживание поверхности, структурная полосчатость тела штанг, неблагоприятные напряжения и пластическая деформация критической величины, возникающие при правке штанг.

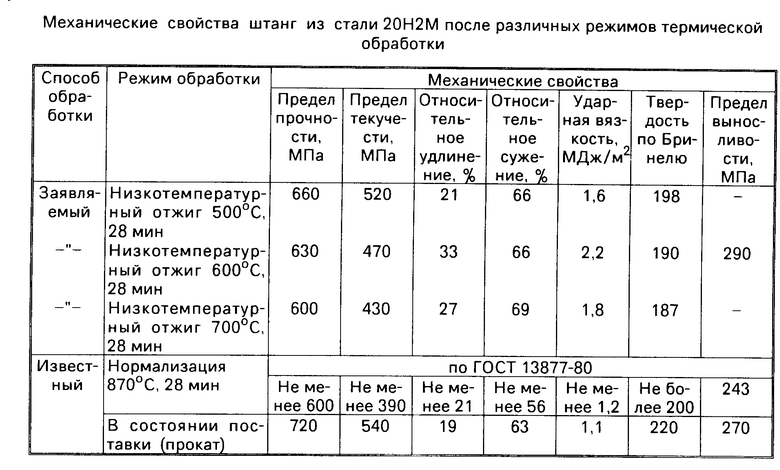

В известном способе при нормализации с нагревом до 870оС в течение 0,5 ч происходит обезуглероживание поверхности штанг на глубину 0,23 ± 0,11 мм. Обезуглероженный слой в поверхности стальных образцов и деталей снижает их предел выносливости, облегчая зарождение усталостных трещин, и увеличивает вероятность обрыва насосных штанг при эксплуатации. Предлагаемый низкотемпературный отжиг с нагревом до 500-700оС практически не создает дополнительного обезуглероживания, глубина слоя остается такой, какая сформировалась в ходе проката заготовок, и составляет 0,086 ± 0,033 мм. Влияние глубины обезуглероженного слоя (hо.с.) на величину предела выносливости стали 20Н2М изображено на фиг. 1. Глубина обезуглероженного слоя в штангах определялась методами "М" и "МТ" согласно ГОСТ 1763-68.

Как следует из фиг. 1, обезуглероживание на глубину 0,23 мм, создаваемое прокатным нагревом и нормализацией при 870оС, влечет снижение предела выносливости до 270 МПа. Обезуглероженный слой глубиной 0,086 мм, полученный в результате только прокатного нагрева, поскольку низкотемпературный отжиг при 500-700оС не вносит дополнительного обезуглероживания, снижает предел выносливости лишь до 325 МПа. Уменьшение глубины обезуглероженного слоя при замене нормализации на низкотемпературный отжиг позволяет повысить предел выносливости в среднем на 17%

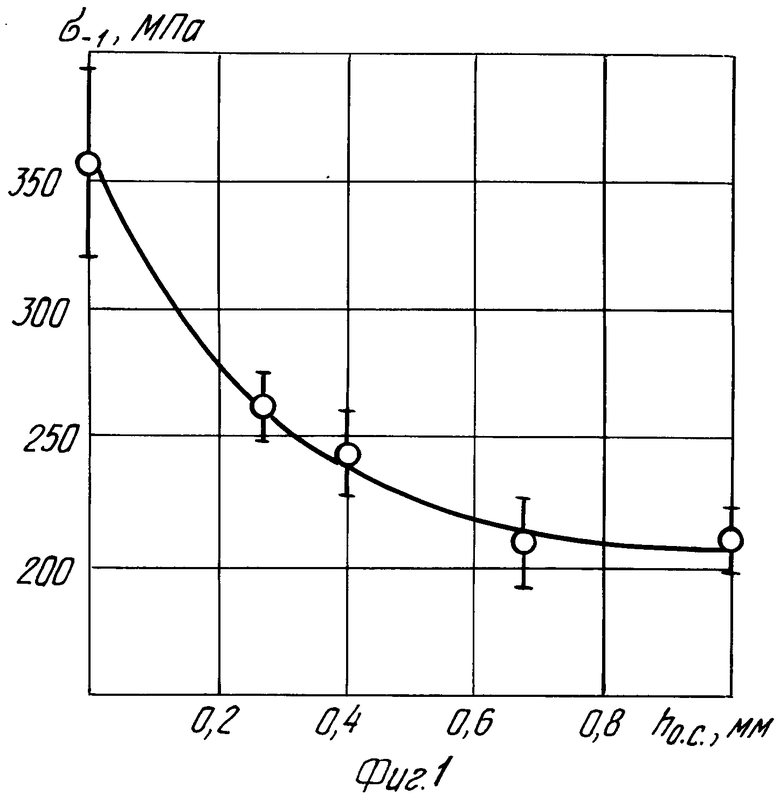

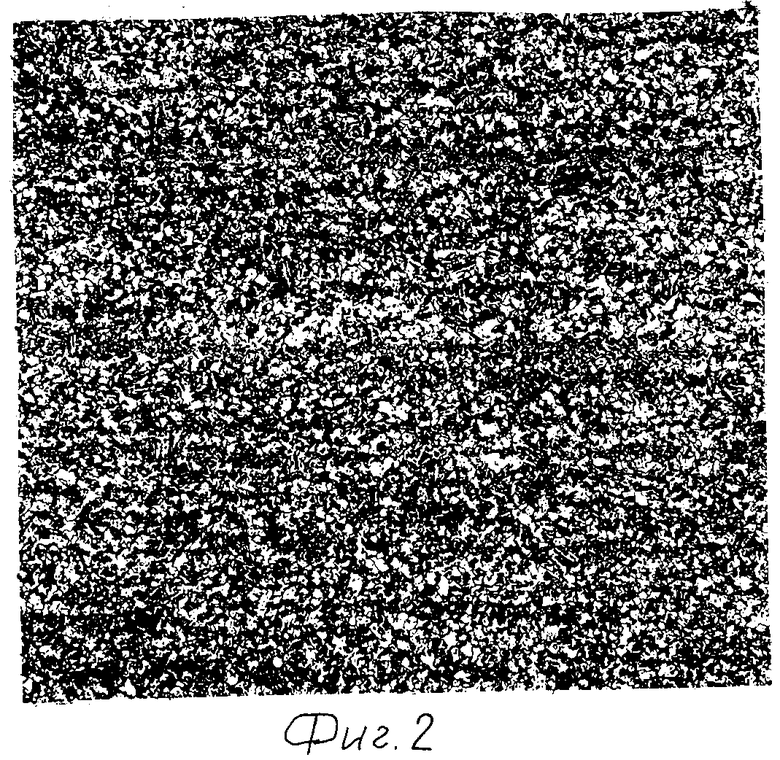

В известном способе на нормализацию поступают горячедеформированные заготовки штанг со структурой оскольчатого видманштеттова феррита (фиг. 2), кристаллографически ориентированного относительно исходно деформированного и текстурованного аустенита. В результате при нагреве заготовок в процессе нормализации вновь образующимся аустенитом наследуется кристаллографическая ориентировка и структура аустенитных зерен в прокате. В процессе охлаждения заготовок штанг формируется полосчатая ферритно-сорбитная структура (фиг. 3), которая в сравнении с однородной ферритно-сорбитной структурой проката (фиг. 2), снижает предел выносливости штанг в среднем на 20% Полосчатость ферритно-сорбитной структуры обусловлена преимущественной диффузией углерода к границам деформированного и текстурованного аустенита при охлаждении в межкритическом интервале температур. При низкотемпературном отжиге с нагревом до температур, не превышающих Ас1, не происходит фазовой перекристаллизации, и сохраняется сравнительно однородная ферритно-сорбитная структура проката.

Известный способ изготовления насосных штанг в качестве обязательной операции после нормализации предусматривает правку штанг, необходимость которой определяется значительным короблением штанг при нормализации. Неоднородная упруго-пластическая деформация искривленных участков штанг при правке может сопровождаться появлением в поверхности этих участков штанг неблагоприятных растягивающих напряжений (упругая деформация в области сжатия, пластическая деформация в области растяжения). Растягивающие напряжения, как известно, уменьшают величину предела выносливости и повышают вероятность обрыва штанг при эксплуатации. Правка штанг операция, в обязательном порядке проводимая после нормализации в известном способе, не является необходимой непосредственно после низкотемпературного отжига при температуре 500-700оС, поскольку такой нагрев с охлаждением на воздухе, как показали эксперименты, не сопровождается короблением штанг. Правка штанг в предложенном способе имеет целью облегчить требуемую соосность тела и головки штанг и может быть проведена как после отжига, так и до отжига, непосредственно после высадки головки. В последнем случае нагрев деформированной штанги до температур 500-700оС полностью устраняет самые незначительные остаточные напряжения и наклеп, полученный при правке.

В известном способе правка штанг осуществляется с максимальными усилиями до 18 тс, а степень пластической деформации прямолинейных участков тела штанг изменяется от 1,9 до 3,2% При таких степенях пластической деформации штанг повышается плотность дислокаций и точечных дефектов в решетке α -фазы, но еще сохраняется их подвижность, чем создаются благоприятные условия для формирования дислокационных ансамблей, предшествующих зарождению микроскопической усталостной трещины. В наибольшей степени этот эффект проявляется после деформации с остаточным удлинением 2% при этом уменьшение предела выносливости достигает 10% и более (см. Поведение стали при циклических нагрузках. Под ред. В. Даля, М. Металлургия, 1983 г. стр. 231). Эксплуатация пластически деформированных штанг с неустойчивой дислокационной структурой может привести к их преждевременному усталостному разрушению. В заявляемом способе правку штанг предлагается осуществлять при температуре 500-700оС либо непосредственно после термической обработки, либо после охлаждения на воздухе и повторного нагрева до этих температур. Пластическая деформация при 500-700оС (теплая деформация) сопровождается повышением плотности дислокаций, но и одновременным их перераспределением с образованием малоподвижных устойчивых конфигураций среднеугловых субграниц. Такие дислокационные конфигурации неблагоприятны для образования зародышевых усталостных трещин.

Дополнительной задачей низкотемпературного отжига является подготовка структуры к последующей механической обработке. Нагрев до температуры 500-700оС позволяет устранить остаточный наклеп в высаженных частях штанги, понизить твердость, улучшить обрабатываемость резанием, повысить характеристики пластичности, выводя механические свойства на уровень требуемых ГОСТ 13877-80. Более низкая температура нагрева (ниже 500оС) не обеспечивает требуемого снижения твердости материала штанг, поскольку в этом случае не будет достигнута температура рекристаллизации стали. Более высокая температура (более 700оС) лежит выше температуры фазовой перекристаллизации, и нагрев выше этой температуры сопровождается как дополнительным обезуглероживанием поверхности, так и повышением напряжений за счет образования новой фазы и, как следствие, увеличением коробления штанги. Перегрев головки штанги в процессе ее высадки, не устраняемый отжигом при температуре 500-700оС, не приводит к снижению предела выносливости штанги, как целого, о чем свидетельствуют результаты усталостных испытаний: 100% испытанных штанг с перегревом в головке (номер зерна 5 и менее) разрушились по телу, имеющему меньшее сечение по сравнению с головкой.

Осуществление предлагаемого способа позволяет получить кроме всего прочего и дополнительный технический результат: расход газа в проходном агрегате за счет снижения температуры с 870оС до 500-700оС снижается в 1,8 раза.

Таким образом, предложенные отличительные признаки заявляемого технического решения в совокупности с известными признаками явным образом не следуют из уровня техники и обеспечивают данному объекту новые свойства, отраженные задачей изобретения, исходя из чего можно сделать вывод, что заявляемый способ отвечает критерию "изобретательский уровень".

Возможность осуществления изобретения подтверждается тем, что заявляемый способ опробован в производственных условиях при изготовлении насосных штанг из стали 20Н2М.

Материалом для исследования служил штанговый прокат диаметром 19 мм и длиной 8000 мм.

Оборудование, используемое для осуществления предложенного способа:

высокочастотная установка ВПЧ-100/8000 с индуктором 0774-6074 для нагрева концов штанг под высадку головок до температуры 1250оС за 16-26 с;

ковочный 4-ручьевой пресс для высадки головок;

газопламенный проходной агрегат для низкотемпературного отжига штанг конструкции ВНИИ "Теплопроект" с двенадцатью температурными зонами; время выдержки 28 мин;

установка для растяжения штанг с усилием до 18 тс, скоростью деформации до 1,5 м/мин, ходом подвижной части до 780 мм (Г8337.022.00.00.00.00СБ. Разработчик ПКТБхиммаш. г. Пермь);

автоматическая линия для механической обработки головок штанги и нарезки резьбы (ЛМ0768).

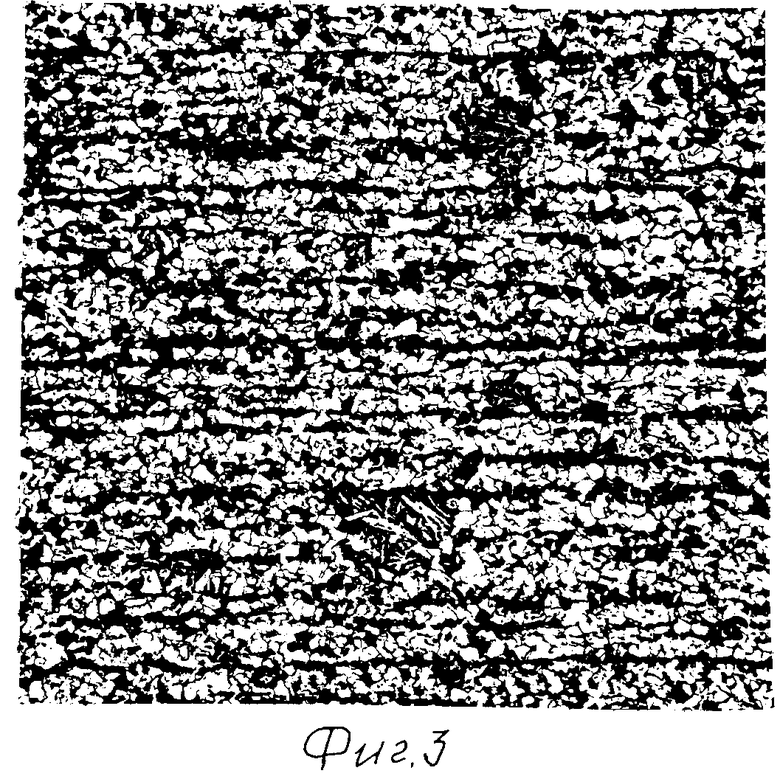

Концы заготовки насосных штанг нагревали в индукторе высокочастотной установки до температуры 1250 ± 30оС в течение 16-26 с, после чего высаживали концы штангового проката, формируя головку штанги с ниппелем, буртиком, квадратом и галтелью. Следующим этапом проводили низкотемпературный отжиг в газопламенном проходном агрегате. Температура нагрева по зонам изменялась в диапазоне от 550 до 590оС, время выдержки 28 мин. Штанги охлаждали на воздухе до температуры цеха. После этого заготовки правили на установке для растяжения штанг с усилием до 18 тс и удлинением не более 120 мм на длине 8000 м. Завершающая операция механическая обработка головок штанг и нарезка резьбы на автоматической линии. Насосные штанги, изготовленные по описанной схеме, подвергали механическим испытаниям. По результатам одноосного растяжения образцов диаметром 5 мм и рабочей частью 25 мм определяли предел прочности (σв, МПа), предел текучести (σт, МПа), относительное удлинение (δ, ), относительное сужение (ϑ,) в соответствии с ГОСТ 1497-73. Ударную вязкость (KCU, МДж/м2) определяли на маятниковом копре МК-30 на образцах размером 10 х 10 х 55 мм (ГОСТ 9454-78). Усталостные испытания образцов, вырезанных из штанг, проводили методом ступенчатого нагружения Локати (ГОСТ 19533-74) с начальным напряжением 200 МПа и шагом 20 МПа. Значения предела выносливости (σ-1, МПа) определяли расчетным путем (см. Школьник Л.М. Методика усталостных испытаний. Справочник. М. Металлургия, 1978, 304 с.). Результаты испытаний приведены в таблице.

Из данных результатов испытаний следует:

заявляемый способ изготовления насосной штанги обеспечивает получение механических свойств в теле штанг не ниже требуемых ГОСТ 13877-80;

из трех предложенных режимов термической обработки заявляемого способа оптимальным является низкотемпературный отжиг с нагревом до 600оС, выдержка 28 мин, охлаждение на воздухе;

заявляемый способ изготовления насосной штанги позволяет получить более высокое значение предела выносливости по сравнению с известным способом.

Таким образом, предложенная технология изготовления насосных штанг дает возможность.

Повысить предел выносливости штанг за счет уменьшения глубины обезуглероженного слоя в теле штанги и исключения возможности получения в теле штанг полосчатой ферритно-сорбитной структуры.

Повысить стабильность предела выносливости за счет изменения режимов и последовательности технологических операций изготовления штанг, вследствие чего обеспечивается отсутствие в готовой продукции неблагоприятных растягивающих напряжений и повышается стабильность дислокационной структуры.

Уменьшить вероятность обрыва штанг при эксплуатации за счет повышения предела выносливости, поскольку 100% штанг разрушаются при эксплуатации по усталостному механизму.

Получить экономический эффект за счет сокращения расхода газа при термической обработке штанг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048546C1 |

| СПОСОБ КОНТРОЛЯ НАСОСНЫХ ШТАНГ ПРИ ИХ ПРАВКЕ | 1993 |

|

RU2076008C1 |

| СПОСОБ ПРАВКИ НАСОСНЫХ ШТАНГ РАСТЯЖЕНИЕМ | 1994 |

|

RU2069113C1 |

| СПОСОБ КОМПОНОВКИ КОЛОНН ГЛУБИННО-НАСОСНЫХ ШТАНГ И СТУПЕНЬ КОЛОННЫ ГЛУБИННО-НАСОСНЫХ ШТАНГ | 1994 |

|

RU2068484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ АНОМАЛЬНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 1994 |

|

RU2069119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2371565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕНАСОСНЫХ ШТАНГ | 2005 |

|

RU2270871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

| СПОСОБ ПРОИЗВОДСТВА НАСОСНЫХ ШТАНГ | 1997 |

|

RU2119858C1 |

Использование: нефтяное машиностроение. Сущность изобретения: после высадки головок штанги ее нагревают до 500 600°С, выдерживают при данной температуре и охлаждают на воздухе. Штанги подвергают правке и окончательной механической обработке, причем правку можно также осуществлять либо с дополнительным нагревом до 500 700°С, либо после высадки головок, либо непосредственно после выдержки при 500 700°С. 3 з.п.ф-лы, 3 ил. 1 табл.

| Приспособление для перемещения и просушивания склеенных картонных коробок | 1924 |

|

SU1387A1 |

| Штанги насосные и муфты к ним | |||

| Технические условия. | |||

Авторы

Даты

1995-11-20—Публикация

1992-03-31—Подача