Изобретение относится к черной металлургии, в частности к изготовлению сортопроката, приводящему к изменению структуры металла, и может быть применено при изготовлении термоупрочненных заготовок насосных штанг, когда горячая прокатка и штамповка совмещены с закалкой на воздухе непосредственно с температур горячей обработки давлением. Условием, определяющим закалку, является обязательное образование мартенситной структуры.

Известен способ изготовления насосных штанг, включающий прокатку прутков требуемого сортамента, штамповку-высадку головок штанг, объемную закалку штанг в воде и высокий отпуск на требуемые свойства (ГОСТ 13877-80, табл. 7, п.2).

К недостаткам этого способа можно отнести наличие самостоятельной операции закалки штанг в воде, что увеличивает трудоемкость изготовления насосных штанг, вызывает обезуглероживание поверхности штанг и образование окалины, вследствие чего ухудшаются эксплуатационные свойства штанг. Кроме того, этот способ не обеспечивает высокие механические свойства штанг: предел прочности σB - 630 МПа, предел текучести σB = 520 МПа (ГОСТ 13877-80).

В ГОСТе 13877-80 приведен способ изготовления насосных штанг из стали 15Х2НМФ (табл. 7), включающий горячую прокатку сортового проката, порезку его на мерные длины, охлаждение проката на воздухе, нагрев под штамповку, штамповку головок штанг, охлаждение заготовок штанг с высаженными головками, закалку и отпуск штанг на требуемые свойства (т. 7 ГОСТ 13877-80). При этом в примечании 3 к табл. 7 указано, что "закалка стали марки 15Х2РМФ происходит на воздухе в процессе изготовления проката и штамповки головок.

Однако опыт изготовления штанг из этой стали показал, что при охлаждении на воздухе заготовок после прокатки и штамповки не удается получить требуемые механические свойства, т.к. состав стали не обеспечивает стабильно прокаливаемость, т. е. образование мартенситной структуры, при скорости охлаждения на воздухе.

Практика изготовления штанг показала, что для обеспечения закалки охлаждение необходимо проводить в воде. В связи с этим в ГОСТ 13877-80 было внесено "Изменение N 5 от 27.01.89 г., которое дополнило примечание 3 к табл. 7 следующим абзацем: "допускается закалка в масло и другие охлаждающие среды".

Следовательно, способ изготовления штанг из стали 15Х2НМФ по ГОСТ 13877-80 не может считаться способом, при котором можно совмещать закалку с охлаждением на воздухе после прокатки и штамповки.

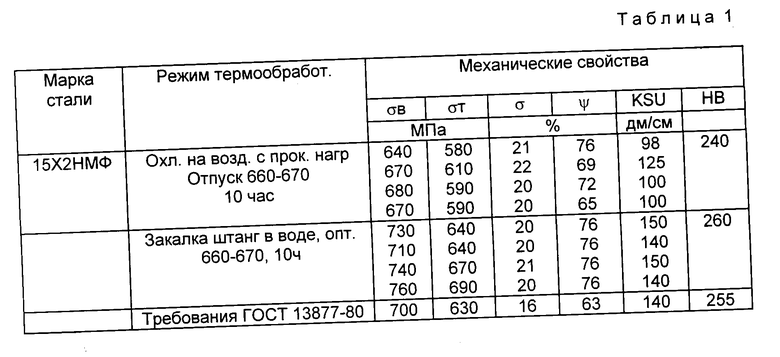

В таблице 1 приведены свойства штанг из стали 15Х2НМФ, изготовленных способом, когда заготовки охлаждения на воздухе после прокатки и штамповки и когда осуществлялась самостоятельная закалка штанг в воде.

Результаты испытаний механических свойств штанг из стали 15Х2НМФ, приведенные в табл. 1, свидетельствуют о том, что при охлаждении на воздухе с прокатного нагрева штанги не обеспечивают стабильно требуемые свойства, т.к. практически не закаливаются, в штангах не образуется структура мартенсита, гарантирующая высокие механические свойства.

Проведение самостоятельной операции закалки обеспечивает в штангах требуемый уровень механических свойств.

Из вышеизложенного следует, что принимая за ближайший аналог способ изготовления штанг из стали 15Х2НМ по ГОСТ 13877-80, мы отметаем в этом способе невозможности получения требуемых свойств при охлаждении проката на воздухе с температур горячей обработки давлением, и в связи с этим необходимость проведения "Закалки в воде или других охлаждающих средах".

Кроме того, как сталь 15Х2НМФ, так и сталь 20Н2М содержат дорогостоящие легирующие элементы: молибден и никель, что существенно удорожает штанги из этих сталей: содержание в стали 0,3% Mo повышает цену 1 тонны стали на 195 000 рублей, а 1% Ni - на 423 000 рублей. (цены четвертого квартала 1996 года).

Задачей создания настоящего изобретения является получение технико-экономического результата, заключающегося в снижении трудоемкости изготовления штанг за счет исключения самостоятельной операции закалки, правки и снижения стоимости металла штанг при обеспечении прочности σB = 730-980 МПа.

Технико-экономический результат достигается

- совмещением закалки с охлаждением на воздухе заготовок штанг непосредственно после прокатки и штамповки;

- использованием для штанги стали с содержанием углерода менее 0,17%, а хрома, марганца, ванадия, ниобия и азота в таком количестве, чтобы критическая скорость охлаждения заготовки для образования мартенсита была ниже скорости охлаждения на воздухе заготовок штанг ниже скорости охлаждения головок штанг после штамповки при температуре цеха в пакете из 30-100 штук штанг,

- нагревом под прокатку до температур 1150 - 1250oC с осуществлением прокатки за несколько переходов с суммарной степенью деформации 40-97%;

- нагревом под штамповку до температур 1170-1270oC с осуществлением штамповки в несколько приемов.

Совмещение закалки с охлаждением на воздухе непосредственно с температуры прокатки и штамповки возможно в результате применения для штанг стали, низкоуглеродистой мартенситной, легированной таким образом, что высокая устойчивость аустенита в нормальной области превращения при охлаждении позволяет обеспечить мартенситное превращение в процессе охлаждения на воздухе проката и головок штанг после горячей обработки давлением.

Низкоуглеродистая мартенситная сталь, предлагается в связи с тем, что стали этого класса характеризуются высокой устойчивостью аустенита в нормальной области превращения при охлаждении и высокой температурой мартенситного превращения. Поэтому такие стали имеют критическую скорость охлаждения при закалке ниже скорости охлаждения на воздухе прутков - заготовок штанг после прокатки и скорости охлаждения высаженных головок штанг после штамповки, что и обеспечивает закалку штанг при охлаждении на воздухе с температур прокатки и штамповки.

К предлагаемым сталям относятся стали, легированные хромом, марганцем, никелем, ванадием, ниобием и др. элементами, в таком соотношении, чтобы при низком содержании углерода обеспечить высокую устойчивость аустенита и прокаливаемость. Такие стали при охлаждении на воздухе закаливаются с образованием структуры низкоуглеродистого мартенсита с пределом прочности σB= = 800 - 1000 МПа.

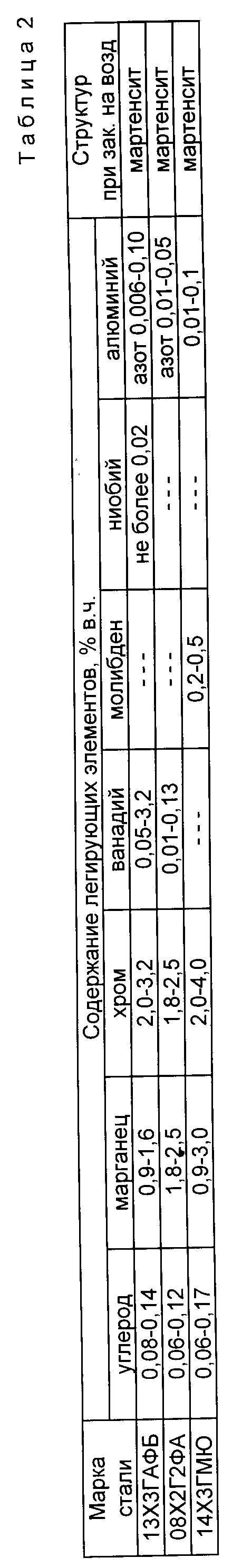

Нами исследованы и опробованы низкоуглеродистые мартенситные стали трех составов (табл. 2).

Из табл. 2 следует, что при охлаждении на воздухе все стали закаливаются с образованием структуры мартенсита.

Режимы нагрева исходной заготовки под прокатку прутков и режимы нагрева концов штанг под штамповку-высадку головок штанг установили по результатам исследования влияния температур и условий деформации на механические и технологические свойства стали.

Нагрев под прокатку до температур ниже 1150oC приводит к снижению пластичности стали, увеличению нагрузок на стан и снижению производимости стана. Нагрев до температур выше 1250oC приводит к росту зерна аустенита и снижению ударной вязкости.

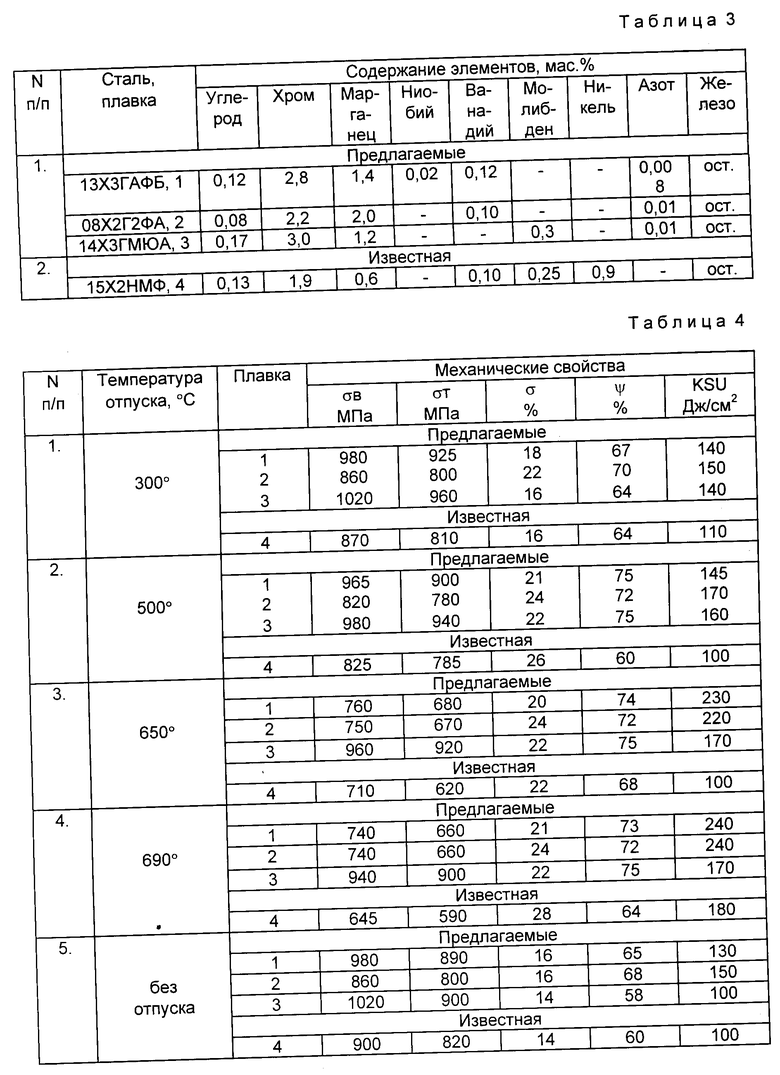

Нагрев под штамповку до температуры выше 1270oC приводит к росту зерна и снижению ударной вязкости, нагрев ниже 1170oC не обеспечивает достаточной пластичности для формирования головки штанг. Режим отпуска назначали по результатам исследования влияния температуры отпуска на механические свойства штанг, закаленных на воздухе с прокатного нагрева. Состав исследованных сталей приведен в табл. 3, механические свойства штанг после отпуска при различных температурах - в табл. 4.

Из табл. 4 следует, что непосредственно после закалки, а также после отпуска при температуре 300-690oC в штангах из предлагаемых сталей обеспечиваются свойства: предел прочности σB = 980-740 МПа и предел текучести - σT = 925-660 МПа.

Штанги из стали 15Х2НМФ, охлажденные на воздухе с прокатного нагрева и отпущенные при температурах 300-690oC, не обеспечивают свойств, требуемых ГОСТом.

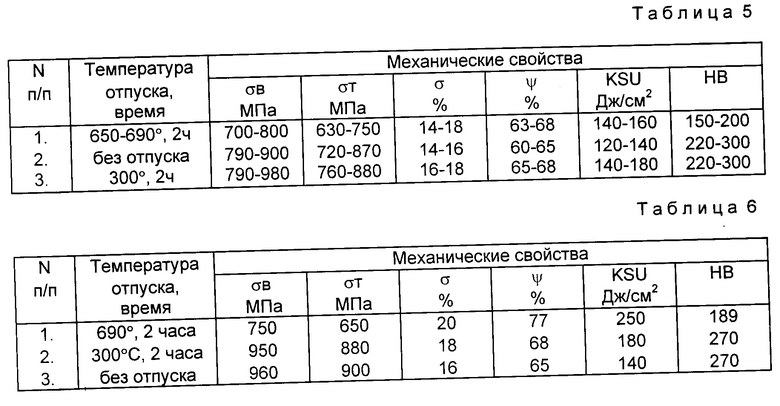

Результаты испытаний механических свойств (табл. 1) позволили установить режимы отпуска для штанг с целью обеспечения определенной категории прочности штанг (табл. 5).

Экспериментальное изготовление термоупрочненных заготовок насосных штанг ⊘ 19-25 мм из низкоуглеродистой (C=0,14%) стали мартенситного класса с нагревом под прокатку до температур 1150-1220oC, горячей прокаткой с суммарной степенью деформации 40-97%, охлаждением на воздухе на раскатном поле стана при расположении прутков в один ряд, нагревом концов прутков под штамповку головок до температур 1220-1250oC и охлаждением заготовок с высаженными головками на воздухе в пакетах по 100 штук показало, что данный температурно-деформационный режим позволяет получить заготовки штанг из экономнолегированных сталей с прочностью σB = 700-980 МПа.

Пример. Прокат изготовляли из мартеновской стали, выплавленной с легированием и раскислением металла жидким сплавом и обработкой его рафинирующим синтетическим шлаком в разливочном ковше в процессе выпуска плавки из печи. Состав стали 13Х3ГАФБ : С= 0,10%; Cr = 2,0%; Mn = 2,2%; Nb = 0,02%; V = 0,13%; N = 0,01%; Сортопрокат ⊘ 19 мм катали из промежуточной заготовки - квадрат 105 мм за 10 переходов с суммарной степенью деформации 97%, нагрев под прокатку осуществляли до 1200oC, охлаждали прокат на раскатном поле стана на воздухе, прокат разрезали на заготовки длиной 8300 мм, нагрев под штамповку - высадку головок штанг проводили до температуры 1250oC, штанги с высаженными головками охлаждали на воздухе в пакетах по 30-50 штук, штамповку головок проводили в четыре перехода.

В результате получили заготовки штанг, термоупрочненные на воздухе с прокатного нагрева, головки штанг при охлаждении на воздухе после штамповки также закалены: микроструктура металла в теле и головке штанги - пакетный мартенсит, твердость - 30-32 ед. HRC. После отпуска заготовок штанг по режимам, приведенным в табл. 6, получили три партии заготовок разных категорий прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЗОТИРОВАННЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 1998 |

|

RU2133299C1 |

| СПОСОБ КОМПОНОВКИ КОЛОНН ГЛУБИННО-НАСОСНЫХ ШТАНГ И СТУПЕНЬ КОЛОННЫ ГЛУБИННО-НАСОСНЫХ ШТАНГ | 1994 |

|

RU2068484C1 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕНАСОСНЫХ ШТАНГ | 2005 |

|

RU2270871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| Способ изготовления штанг с головками для глубинных насосов | 1983 |

|

SU1318343A1 |

Изобретение может быть использовано в черной металлургии при изготовлении термоупрочненных заготовок насосных штанг. Технический результат: снижение трудоемкости изготовления штанг, снижение стоимости штанг и обеспечение предела прочности, равного 630 МПа. Способ включает горячую прокатку сортового проката, порезку его на мерные длины, охлаждение проката на воздухе, нагрев, штамповку-высадку головок штанг, охлаждение и отпуск заготовок. При этом прокатку и штамповку совмещают с закалкой на воздухе и проводят в несколько этапов. Заготовки изготавливают из низкоуглеродистых малоуглеродистых сталей определенного химического состава. 4 з.п.ф-лы, 6 табл.

C - 0,08 - 0,14

Mn - 0,9 - 1,6

Cr - 2,0 - 3,2

V - 0,05 - 0,3

N - 0,006 - 0,10

Nb - Не более 0,02

Fe - Остальное

3. Способ по п.1, отличающийся тем, что заготовки изготавливают из низкоуглеродистой мартенситной стали следующего состава; %:

C - 0,06 - 0,12

Mn - 1,8 - 2,5

Cr - 1,8 - 2,5

V - 0,01 - 0,13

N - 0,01 - 0,05

Fe - Остальное

4. Способ по п.1, отличающийся тем, что заготовки изготавливают из низкоуглеродистой мартенситной стали следующего состава, %:

C - 0,06 - 0,17

Cr - 2,0 - 4,0

Mn - 0,9 - 3,0

Mo - 0,2 - 0,5

Al - 0,01 - 0,1

Fe - Остальное

5. Способ по п.1, отличающийся тем, что после штамповки и охлаждения на воздухе заготовки отпускают при температуре 300 - 690oC.

| Электрический осветительный прибор для помещений с воспламеняющимися газами | 1929 |

|

SU13877A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ АНОМАЛЬНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 1994 |

|

RU2069119C1 |

| Способ изготовления штанг с головками для глубинных насосов | 1983 |

|

SU1318343A1 |

| АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА (ПАРА) С ЖИДКОСТЬЮ | 0 |

|

SU342642A1 |

| DE 3441087 А, 30.05.85 | |||

| Торцовая щетка | 1988 |

|

SU1563668A1 |

| Способ изготовления деталей изТЕРМОупРОчНяЕМыХ СплАВОВ и СТАлЕй | 1978 |

|

SU804175A1 |

Авторы

Даты

1998-08-20—Публикация

1997-07-02—Подача