Изобретение относится к металлургии цветных сплавов, а именно к разработке жаропрочного деформируемого алюминиевого сплава системы Al-Cu-Mn для работы в конструкциях ответственного назначения, элементы деталей которых работают до температур 200оС. Из нового жаропрочного сплава системы Al-Cu-Mn могут изготавливаться различные виды полуфабрикатов (листы, плиты, поковки, штамповки, прутки, трубы) на металлургических заводах и различные детали из этих полуфабрикатов на машиностроительных заводах.

Известно, что для деталей ответственного назначения используется жаропрочный деформируемый алюминиевый сплав АК4-1. Например: из сплава АК4-1 в виде поковок и штамповок изготавливаются детали реактивных двигателей (детали компрессора крыльчатки заборника, диски, лопатки); в самолетостроении его используют как основной конструкционный материал для сверхзвуковых самолетов в виде поковок, штамповок, плит, листов, а также прессованных профилей.

Одним из недостатков жаропрочного деформируемого алюминиевого сплава АК4-1 является то, что силовые детали сверхзвуковых самолетов (обшивки, силовой набор фюзеляжа и крыла, оперение), а также детали и узлы дозвуковых самолетов в зонах, подвергающихся нагревам, могут работать длительно при температуре 150оС. [Справочник "Авиационные материалы". т. 4, Алюминиевые и бериллиевые сплавы, ч. 1. Деформируемые алюминиевые сплавы.

Известен высокопрочный сплав на основе алюминия (патент США N 4610733, кл. C 22 F 1/04), однако сплав имеет недостаточно высокую вязкость разрушения К1с= 84,7 кг/мм3/2 (26,6 МПа м1/2) (Welding Journal 1988, v. 67, p. 33-44). Кроме того, этот сплав имеет недостаточно высокие характеристики длительной прочности и ползучести при высоких температурах.

Наиболее близким к изобретению является жаропрочный деформируемый алюминиевый сплав Д21 системы Al-Cu-Mn, имеющий следующий химический состав, мас. Медь 6,0-7,0 Марганец 0,4-0,8 Титан 0,1-0,2 Магний 0,25-0,45 Алюминий Остальное

Этот сплав может применяться в виде поковок, штамповок, листов, прессованных полуфабрикатов, имеет высокие механические свойства при комнатной температуре и высокую жаропрочность. Однако сплав Д21 имеет недостаточную длительную прочность и сопротивление ползучести при температурах 200оС применительно к изделиям с длительным ресурсом 30000 ч.

Технической задачей изобретения является повышение характеристик вязкости разрушения сплава (К1с) и жаропрочных характеристик (длительной прочности, сопротивления ползучести) для изделий, рассчитанных на длительный ресурс эксплуатации.

Поставленная задача решается тем, что в сплав введен дополнительно цирконий, ванадий, молибден и кремний; причем соотношение Mo:V должно быть меньше или равно 1:2, а сплав имеет следующий состав, (мас.): Медь 5,5-6,5 Марганец 0,4-0,8 Магний 0,2-0,35 Титан 0,05-0,1 Цирконий 0,06-0,2 Ванадий 0,05-0,15 Молибден 0,02-0,08 Кремний 0,12-0,25 Алюминий Остальное

Совместное введение циркония, ванадия, молибдена в сплав повышает температуру рекристаллизации, несколько измельчает зерно и снижает коэффициент диффузии меди, что обеспечивает повышение прочности и стабильности свойств материала при высоких температурах.

Соотношение Mo к V менее или равно 1:2 обеспечивает взаимную растворимость этих элементов, способствует повышению вязкости разрушения материала. Некоторое снижение содержания магния и регламентация содержания кремния исключает возможность образования фазы Мo2Si, что повышает жаропрочные характеристики, к тому же понижение содержания меди в сочетании с кремнием не дает образования тройной эвтектики Al-Cu-Si, что дает возможность несколько поднять температуру нагрева под закалку и тем самым повысить механические свойства сплава.

П р и м е р. В лабораторных условиях в тигельной электрической печи сопротивления емкостью 20 кг были приготовлены сплавы и отлиты слитки полунепрерывным методом диаметром 110 мм. После гомогенизации при температуре 515оС в течение 16 ч слитки обтачивали и изготавливали поковки сечением 100 х 100 мм. Из полученных поковок изготавливались образцы для проведения испытаний с определением механических свойств, длительной прочности, ползучести, вязкости разрушения. Перед испытанием образцы термически обрабатывали по режиму: закалка с температуры 535оС, охлаждение в воде 20оС и искусственное старение при температуре 190оС в течение 16 ч.

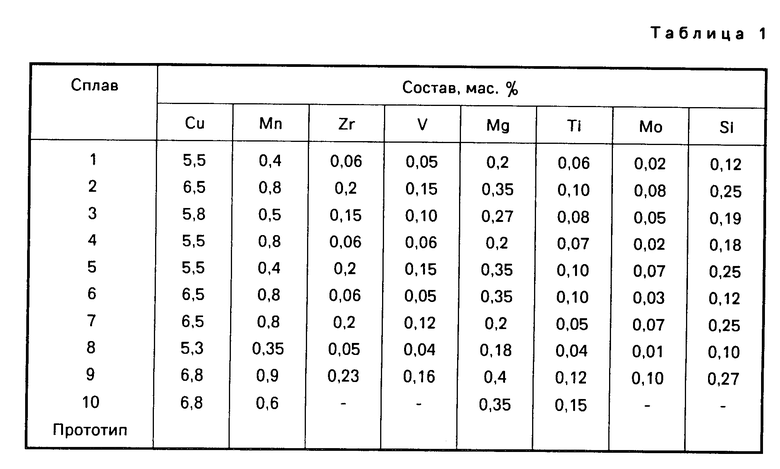

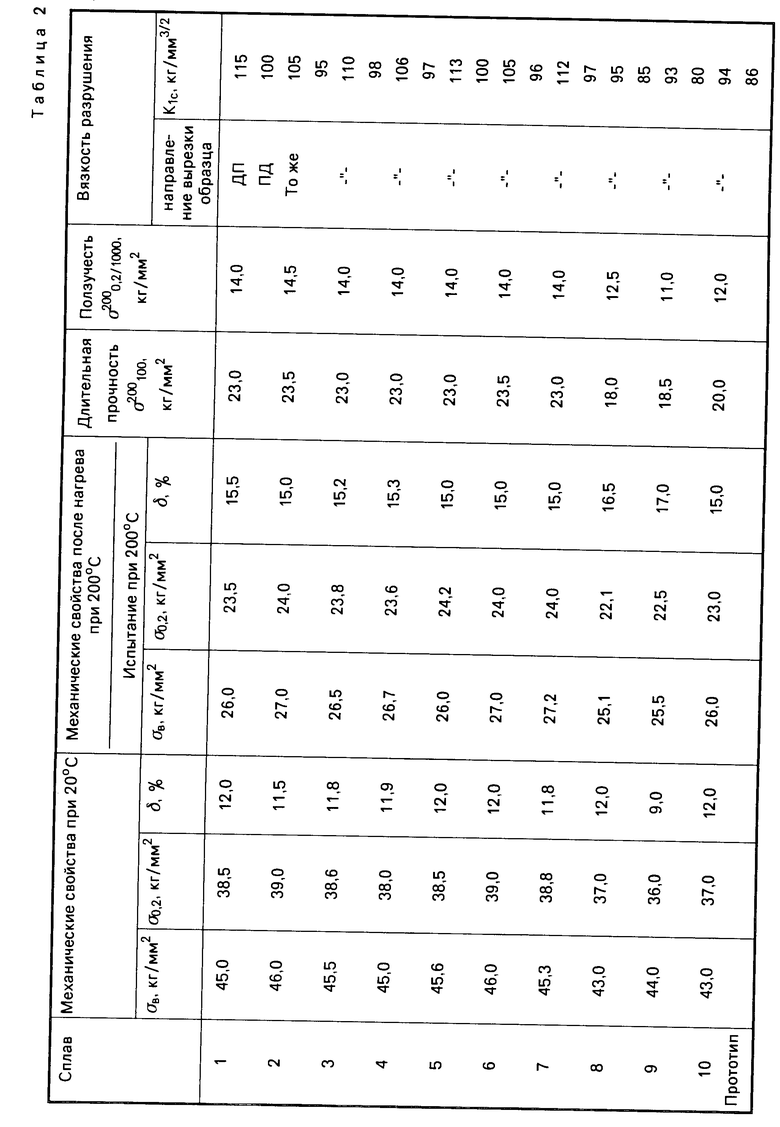

В табл. 1 и 2 приведен химический состав и свойства исследованных сплавов. Из табл. 2 видно, что из предлагаемого сплава свойства материала выше, чем на сплаве, принятом за прототип, по длительной прочности на 15% ползучести на 17% вязкости разрушения 11% При термической обработке прототипа закалки с температуры 535оС в структуре сплава обнаруживаются признаки пережога, что приводит к снижению механических свойств.

Изменение содержания легирующих элементов в плаве (8 и 9) приводит к снижению длительной прочности и ползучести на 22 и 18% соответственно; кроме того, несколько снижаются механические свойства при 20оС и при температуре 200оС после выдержки при этой температуре за 1000 ч. Не соблюдение соотношения Mo к V (N 8, 9) приводит к снижению вязкости разрушения на 10%

Предложенный сплав может быть использован для изготовления авиационных конструкций фюзеляжа самолетов, а также деталей турбин и других агрегатов, работающих при температурах до 200оС. При применении предлагаемого сплава взамен из сплавов Д21 для работы при температурах 200оС с длительностью до 1000 ч, где определяющей характеристикой является, например, длительная прочность; их надежность повышается на 11%

Способ изготовления полуфабрикатов из предлагаемого сплава не отличается от способа производства других алюминиевых деформируемых сплавов и не требует специального оснащения оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2222628C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2164541C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2090642C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1720291C |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2039112C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2175992C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2016115C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

Изобретение относится к сплавам на основе алюминия, предназначенным для применения в качестве конструкционного материала. Сплав содержит, мас. медь 5,5 6,5; марганец 0,4 0,8; магний 0,2 0,35; титан 0,05 0,1; цирконий 0,06 0,2; ванадий 0,05 0,15; молибден 0,02 0,08; кремний 0,12 0,25; алюминий - остальное, причем соотношение содержания молибдена к содержанию ванадия составляет 1 2. Механические свойства сплава следующие: предел прочности 45,0 - 46,0 кг/мм2; предел текучести 38,0 - 39,0 кг/мм2; относительное удлинение 11,5 12,0% Длительная прочность σ

СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержащий медь, марганец, магний и титан, отличающийся тем, что он дополнительно содержит цирконий, ванадий, молибден и кремний при следующем соотношении компонентов, мас.

Медь 5,5 6,5

Марганец 0,4 0,8

Магний 0,2 0,35

Титан 0,05 0,1

Цирконий 0,06 0,2

Ванадий 0,05 0,15

Молибден 0,02 0,08

Кремний 0,12 0,25

Алюминий Остальное

причем соотношение количеств молибдена и ванадия составляет 1 2.

| Промышленные алгоминиевые сплавы, Справочник под ред.Алиева С.Г | |||

| и др., М.: Металлургия, 1984, с.528. |

Авторы

Даты

1995-11-20—Публикация

1992-12-16—Подача