Изобретение относится к области металлургии, а именно к Al-Li сплавам пониженной плотности, предназначенным для применения в качестве конструкционных материалов в авиакосмической технике. Из этого сплава могут изготавливаться различные элементы силового набора и обшивки фюзеляжей самолетных конструкций, в том числе сварные, а также сварные топливные баки и другие элементы космической техники.

Из уровня техники известен сплав системы Al-Li, дополнительно легированный магнием и медью, имеющий следующий химический состав, мас.%:

Магний - 4,0-6,0

Литий - 1,3-2,2

Медь - 0,005-0,2

Бериллий - 0,0001-0,3

По крайней мере один металл из группы, включающей

Цирконий - 0,04-0,12

Скандий - 0,03-0,25

По крайней мере один элемент, выбранный из группы, включающей

Кальций и барий - 0,002-0,005

Алюминий - Остальное

(патент РФ 2038405).

Этот сплав характеризуется высокой прочностью при комнатной и повышенных температурах и хорошей свариваемостью, что позволяет использовать его в сварных конструкциях. Однако недостатком указанного сплава являются пониженные характеристики вязкости разрушения, что не позволяет использовать его в качестве обшивки.

Известен сплав 1424 с высокими характеристиками вязкости разрушения следующего химического состава, мас.%:

Литий - 1,5-1,9

Магний - 4,1-6,0

Цинк - 0,1-1,5

Цирконий - 0,05-0,3

Марганец - 0,01-0,8

Водород - (0,9-4,5)•10-5

По крайней мере один элемент из группы, включающей

Бериллий - 0,001-0,2

Иттрий - 0,01-0,5

Скандий - 0,01-0,3

Хром - 0,01-0,5

Алюминий - Остальное

(патент РФ 2133295).

Недостатком сплава является анизотропия прочностных характеристик и относительного удлинения, что делает невозможным изготовление топливных баковых конструкций, требующих равную прочность в различных направлениях.

Наиболее близким по технической сущности и достигаемому эффекту является Al-Li сплав следующего химического состава, мас.%:

Литий - 0,5-4,0

Железо - Макс. 0,5

Кремний - Макс. 5

Медь - 0-5

Магний - 0-5

По крайней мере один элемент из группы, включающей цирконий, хром, титан, марганец, гафний, скандий, ванадий - 0,1-1,0

Алюминий - Остальное

(патент США 4 816 087).

Указанный сплав позволяет получать листы с дуплексной рекристаллизованной структурой, обеспечивающей высокий уровень прочности и вязкости разрушения. Но при этом сохраняется анизотропия свойств, что затрудняет изготовление конструктивных элементов сложной конфигурации таких, как топливные баки, обшивки двойной кривизны и др.

Технической задачей предлагаемого изобретения является создание сплава пониженной плотности с высоким уровнем вязкости разрушения и изотропностью свойств в трех направлениях, который может быть использован в авиакосмической технике.

Для решения этой задачи предлагается сплав на основе алюминия, содержащий литий, железо, кремний и по крайней мере один элемент из группы, содержащей цирконий, марганец, хром, титан, отличающийся тем, что он дополнительно содержит никель, бериллий, церий, скандий и по крайней мере один элемент из группы, содержащей магний, медь, цинк, при следующем соотношении компонентов, мас.%:

Литий - 0,5-2,5

Скандий - 0,05-0,6

Железо - 0,01-1,0

Кремний - 0,01-1,2

Никель - 0,005-1,0

Бериллий - 0,0005-0,2

Церий - 0,005-0,2

По крайней мере один элемент из группы, содержащей

Цирконий - 0,005-0,2

Марганец - 0,005-0,6

Хром - 0,005-0,2

Титан - 0,005-0,2

По крайней мере один элемент и из группы, содержащей

Магний - 0,01-6,0

Медь - 0,01-4,5

Цинк - 0,01-1,5

Алюминий - Остальное

и изделие, выполненное из него.

Существенным отличием предложенного сплава от прототипа является введение никеля, бериллия, церия и скандия в качестве обязательных элементов, что обеспечивает получение в листах однородной рекристаллизованной или нерекристаллизованной субзеренной структуры и высокие характеристики вязкости разрушения при изотропности механических свойств.

Кроме того, скандий и любой элемент из группы, содержащей магний, медь и цинк, образуют дополнительные фазы-упрочнители, что приводит к повышению прочностных свойств сплава.

Пример осуществления

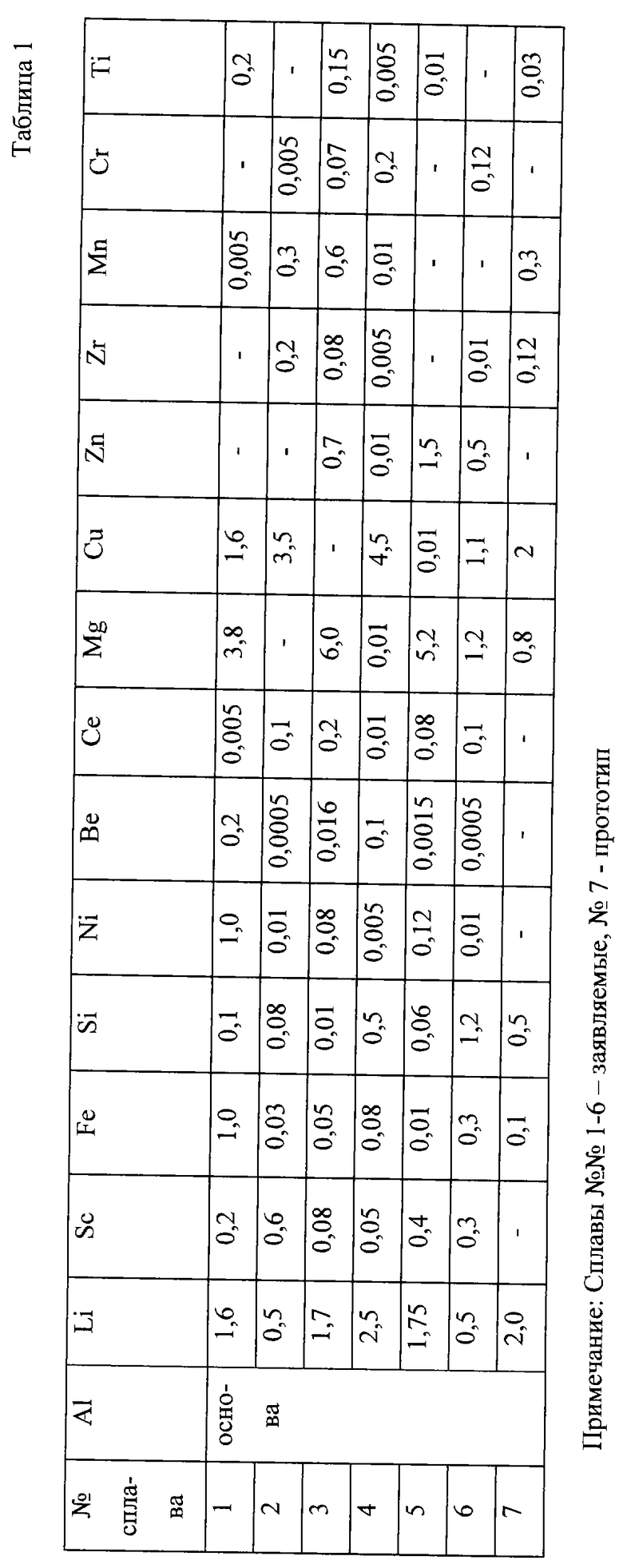

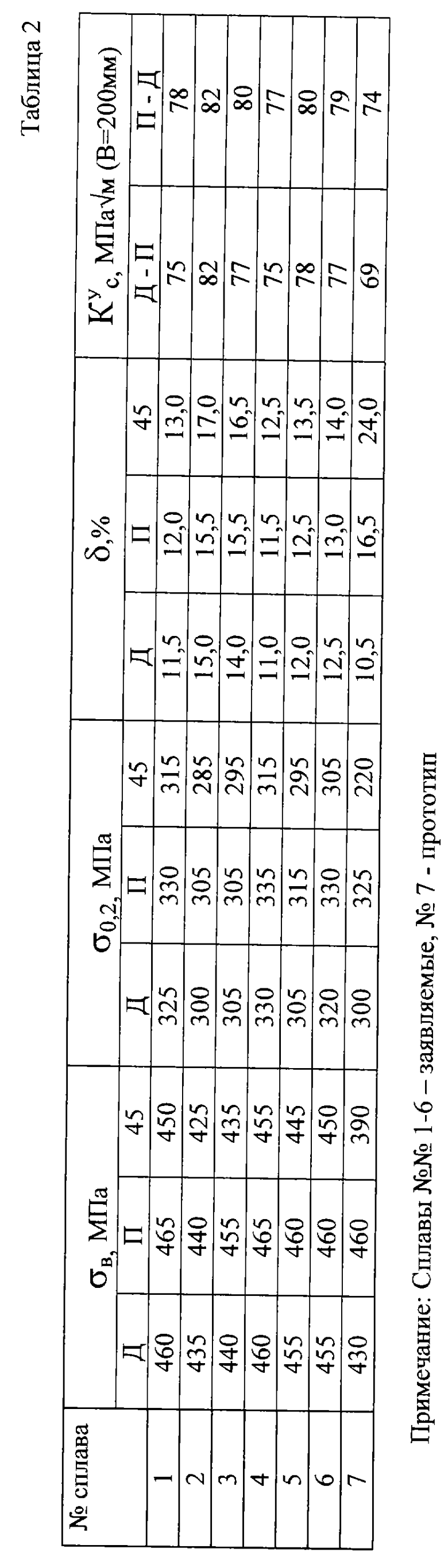

Из сплавов, химический состав которых приведен в табл.1, отливали слитки диаметром 70 мм. Плавка металла осуществлялась в электрической печи. После гомогенизации из слитков прессовались полосы сечением 15 х 65 мм. Заготовки из полос прокатывали на листы толщиной 4 мм вгорячую, затем - вхолодную до толщины 2,2 мм. Свойства холоднокатаных листов после закалки с охлаждением на воздухе и искусственного старения приведены в табл. 2.

Как видно из полученных результатов, предложенный состав сплава позволил несколько повысить прочностные характеристики, особенно в направлении под углом 45 к направлению прокатки, сохранить высокие характеристики вязкости разрушения и обеспечить достаточно высокую изотропность свойств в трех направлениях. Аналогичные результаты получены на прессованных полуфабрикатах, на поковках и штамповках.

Применение заявленных сплавов в виде листов, плит, прессованных профилей и панелей, поковок и штамповок для обшивки и внутреннего силового набора фюзеляжа самолетных конструкций сложного рельефа и для герметичных баков, включая топливные, в конструкциях космической техники позволяет снизить трудоемкость их изготовления, повысить выход годного и надежность эксплуатации изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215055C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243278C1 |

Изобретение относится к области металлургии, а именно к Al-Li сплавам пониженной плотности, предназначенным для применения в качестве конструкционных материалов в авиакосмической технике. Из этого сплава могут изготавливаться различные элементы силового набора и обшивки фюзеляжей самолетных конструкций, в том числе сварные, а также сварные топливные баки и другие элементы космической техники. Предложен сплав и изделие, выполненное из него, содержащие следующие компоненты, мас. %: литий - 0,5-2,5; скандий - 0,05-0,6; железо - 0,01-1,0; кремний - 0,01-1,2; никель - 0,005-1,0; бериллий - 0,0005-0,2; церий - 0,005-0,2 и по крайней мере один элемент из группы, содержащей цирконий - 0,005-0,2; марганец - 0,005-0,6; хром - 0,005-0,2; титан - 0,005-0,2 и по крайней мере один элемент из группы, содержащей магний - 0,01-6,0; медь - 0,01-4,5; цинк - 0,01-1,5; алюминий - остальное. Техническим результатом изобретения является создание сплава пониженной плотности с высоким уровнем вязкости разрушения и изотропностью свойств в трех направлениях. 2 с.п.ф-лы, 2 табл.

Литий - 0,5-2,5 -

Скандий - 0,05-0,6 -

Железо - 0,01-1,0 -

Кремний - 0,01-1,2

Никель - 0,005-1,0

Бериллий - 0,0005-0,2

Церий - 0,005-0,2

По крайней мере один элемент из группы, содержащей

Цирконий - 0,005-0,2

Марганец - 0,005-0,6

Хром - 0,005-0,2

Титан - 0,005-0,2

По крайней мере один элемент из группы, содержащей

Магний - 0,01-6,0

Медь - 0,01-4,5

Цинк - 0,01-1,5

Алюминий - Остальное

2. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава следующего состава, мас. %:

Литий - 0,5-2,5

Скандий - 0,05-0,6

Железо - 0,01-1,0

Кремний - 0,01-1,2

Никель - 0,005-1,0

Бериллий - 0,0005-0,2

Церий - 0,005-0,2

По крайней мере один элемент из группы, содержащей

Цирконий - 0,005-0,2

Марганец - 0,005-0,6

Хром - 0,005-0,2

Титан - 0,005-0,2

По крайней мере один элемент из группы, содержащей

Магний - 0,01-6,0

Медь - 0,01-4,5

Цинк - 0,01-1,5

Алюминий - Остальное

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1707986C |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1986 |

|

SU1367517A1 |

| Пневматический генератор прямоугольных импульсов | 1988 |

|

SU1564414A1 |

| US 5882449, 16.03.1999 | |||

| US 4816087, 28.03.1989. | |||

Авторы

Даты

2003-11-10—Публикация

2001-12-17—Подача