Изобретение относится к технологии тонкопленочных материалов и может быть использовано для получения сверхпроводящих, каталитических материалов, в магнитооптике, лазерной технике, интегральной оптике, СВЧ-технике.

Наиболее близким к предлагаемому является способ получения пленок на основе сложных оксидов, включающий приготовление рабочего раствора, содержащего спирт, соли металлических компонентов пленки, остальное вода. Раствор наносят послойно на подложку, после чего нагревают до 300-500оС и после удаления органических веществ окончательно отжигают при 650-800оС.

Недостаток такого способа недостаточная адгезия пленок в процессе их нанесения, что в ряде случаев приводит к их отрыву от поверхности подложек, вспучиванию при нагревании. Кроме того, при нанесении пленок не исключена возможность дробной кристаллизации солевых компонентов, ухудшающая химическую однородность.

Цель изобретения повышение адгезии пленок к подложке и их химической однородности.

Цель достигается тем, что готовят рабочий раствор, содержащий, мас. металлические компоненты сложного оксида 0,1-10; поливиниловый спирт 5-20; остальное вода. В этот раствор дополнительно вводят 1-20 мас. поливинилпирролидона. Перед нанесением рабочего раствора подложку выдерживают в течение 10-60 мин в водном растворе, содержащем 5-30 мас. аммиака при 60-100оС. Затем подложку промывают в течение 5-15 мин в воде и сушат до ее полного удаления при 20-40оС. Рабочий раствор наносят послойно с сушкой слоев при комнатной температуре и промежуточном нагревом не менее двух слоев до удаления органической части. Окончательный отжиг проводят при 600-960оС.

П р и м е р 1. Готовят водный рабочий раствор, содержащий нитраты иттрия, кальция, железа и ванадат аммония. Соотношение компонентов рассчитано на состав феррограната Y2,4 Ca0,6Fe4,7V0,3O12. Содержание металлических компонентов 0,1 мас. В раствор добавляют 20 мас. поливинилового спирта и 1 мас. поливинилпирролидона с молекулярной массой 40000. После растворения полимеров на водяной бане раствор фильтруют. Берут подложку из галлий-гадолиниевого граната ориентации <111> помещают ее в 5%-ный раствор аммиака и кипятят (температура 100оС) в течение 10 мин, затем промывают 15 мин в дистиллированной воде, сменяя ее 3-4 раза. Подложку сушат при 40оС до удаления влаги. Послойно наносят рабочий раствор на вращающуюся подложку. Каждые два слоя после их высыхания прогревают до 400оС. Когда органическая часть пленки удалится, процесс снова повторяют. После трех циклов нанесения проводят окончательный отжиг при 800оС 1 ч. Получают ориентированную магнитооптическую пленку толщиной 0,4 мкм с эффектом Фарадея 500оС/см (на длине волны λ 6328 ).

).

П р и м е р 2. Для получения сверхпроводящей пленки состава YBa2Cu3O7-δ берут раствор формиатов бария, иттрия, меди в воде, содержащий 10 мас. металлических компонентов К первому раствору добавляют отдельно приготовленный раствор поливинилового спирта и поливинилпирролидона с молекулярной массой 24000. Содержание полимеров в рабочем растворе составляет 5 и 20 мас. соответственно. Подложку MgO ориентации <100> выдерживают при 60оС 60 мин в 30 -ном растворе аммиака, промывают проточной водой 5 мин и сушат подложку до удаления воды при 20оС. Рабочий раствор наносят на вращающуюся подложку 6 раз по 2 слоя, прогревая слои при 550оС до удаления органической части. Окончательный отжиг проводят при 960оС в течение 0,5 ч, затем выдерживают пленку 10 ч при 500оС в токе кислорода. Получают пленку толщиной 0,5 мкм с перпендикулярной к подложке ориентацией кристаллов и температурой перехода в сверхпроводящее состояние 83 К.

П р и м е р 3. Для получения пленки MgFe2O4 со структурой шпинели берут раствор нитратов магния и железа с содержанием металлических компонентов 1 мас. в него добавляют полимерный раствор. Получается содержание в рабочем растворе 10 мас. поливинилового спирта и 5 мас. поливинилпирролидона (молекулярная масса 360000). Подложку из стекла КВ обрабатывают 25%-ным раствором аммиака при 85оС в течение 30 мин, промывают в течение 10 мин водой и сушат при 25оС до удаления воды. Рабочий раствор наносят при вращении подложки два раза по два слоя с их сушкой и прогревом 450оС до удаления органической части. Окончательный отжиг проводят в течение 1,5 ч при 600оС. Получают химически однородную, прозрачную пленку шпинели толщиной 0,2 мкм с высокой твердостью и износостойкостью, которая может быть использована в качестве магнитооптического материала или светофильтра.

Получение пленок по известному способу с поливиниловым спиртом в качестве пленкообразователя в ряде случаев приводит к нарушению пленок с подложками, вспучиванию, чему способствуют незначительные отклонения в осуществлении технологического процесса, например увеличение скорости разогрева. Кроме того, поливиниловый спирт не всегда подавляет дробную кристаллизацию солей с образованием крупных кристаллов, ухудшающих химическую однородность.

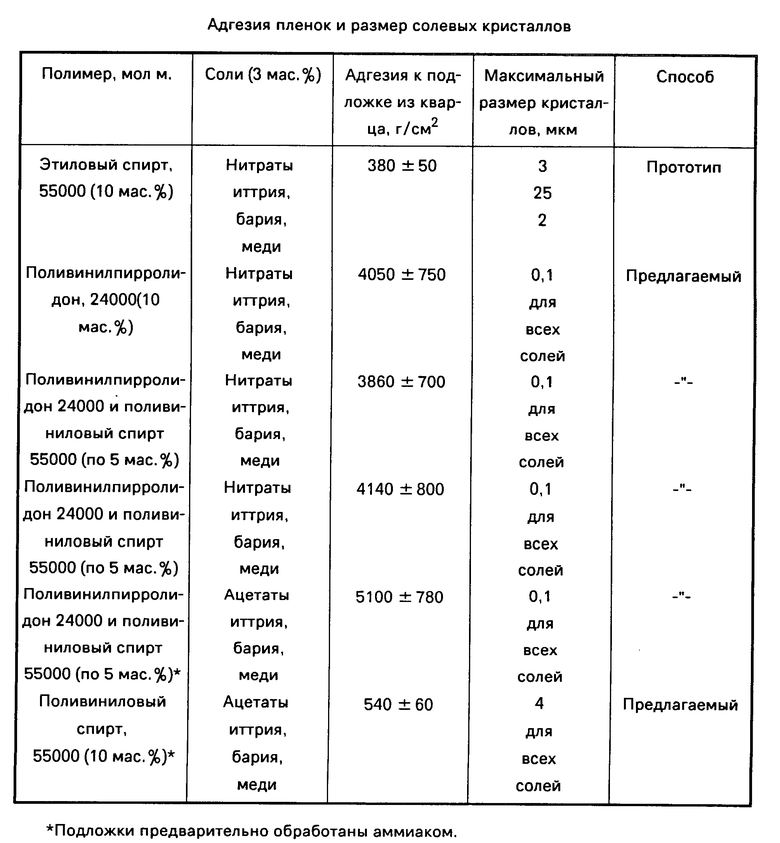

Введение дополнительно в рабочие растворы поливинилпирролидона значительно повышает адгезию пленок к подложкам (см. таблицу). Поливинилпирролидон образует прочные комплексы с катионами металлов, что существенно снижает дробную кристаллизацию солей, уменьшает размер их кристаллов и повышает химическую однородность пленок. Повышение адгезии пленок предотвращает отрыв их от подложки, позволяет увеличить скорость разогрева и увеличивает выход годных оптических деталей. Улучшается и однородность самих пленок по толщине, их светопропускание и конечная прочность.

Введение в рабочие растворы только лишь поливинилпирролидона не обеспечивает решения проблемы. т. е. такие пленки очень хрупкие и растрескиваются при сушке. Совместное присутствие двух полимеров позволяет получать эластичные пленки, которые не трескаются, имеют высокую адгезию к подложкам и равномерную кристаллическую структуру. В таких пленках не получает развития дробная кристаллизация солей.

Концентрация добавляемого поливинилпирролидона определяется, исходя из того, что при меньшем, чем 1 мас. содержании эффект повышения адгезии проявляется недостаточно. Более высокие содержания (больше 20 мас.) приводят к повышению вязкости и ухудшению растекания раствора по подложке, снижению равномерности пленок.

Обработка в аммиаке подложек позволяет дополнительно повысить адгезию пленок и улучшить их качество. Во время такой обработки на поверхности подложек адсорбируются гидроксильные группы, которые за счет химического взаимодействия с компонентами рабочих растворов увеличивают адгезионное сцепление пленок. Время такой обработки и ее температура выбраны исходя из того, что меньшее время и температура не обеспечивают адсорбции гидроксильных групп и достаточной активации поверхности подложек. Время более 60 мин не дает дополнительного увеличения адгезии и делает технологический процесс более длительным. Температура более 100оС в водных растворах может быть реализована лишь при повышенном давлении, что удорожает технологию. Концентрация аммиака менее 5% недостаточна для эффективного увеличения адгезии, а свыше 30% не дает дополнительного эффекта и делает работу с ним опасной из-за возможности химических ожогов.

Время промывки в воде менее 5 мин не позволяет полностью удалить жидкую неадсорбированную часть аммиачного раствора, более 15 мин не дает дополнительного эффекта промывки и удлиняет технологический процесс.

Температура сушки подложек менее 20оС малоэффективна и удлиняет технологический процесс, свыше 40оС- приводит к десорбции части активирующих поверхность гидроксильных групп.

Изобретение может быть также использовано для получения высокодисперсных порошков сложных оксидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 1992 |

|

RU2048618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 1992 |

|

RU2048619C1 |

| ПЕРФТОРАЛКИЛЗАМЕЩЕННЫЕ N,N'-ЭТИЛЕНБИС-β-АМИНОВИНИЛКЕТОНАТЫ НИКЕЛЯ, ПАЛЛАДИЯ И МЕДИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2101275C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ВНЕ- И ВНУТРИГЛАЗНОГО ТРАНСПЛАНТАТА | 1997 |

|

RU2132701C1 |

| МАГНИТНАЯ СИСТЕМА | 1998 |

|

RU2138871C1 |

| α-ПОЛИФТОРАЛКИЛ-α-НИТРОАЛКИЛАМИНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2131410C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ОБЪЕКТОВ | 1991 |

|

RU2012430C1 |

| УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ ОБЪЕКТОВ | 1996 |

|

RU2123176C1 |

| Состав для травления монокристаллов германата свинца Р @ G @ О @ | 1990 |

|

SU1738878A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2050419C1 |

Использование: в каталитической, сверхпроводящей, лазерной, СВЧ-технике, магнитооптике, интегральной оптике. Сущность изобретения: готовят рабочий растовор, содержащий следующие компоненты, мас. соли металлических компонентов в пересчете на металлы 0,1 5; поливиниловый спирт 5 20; поливинилпирролидон 1 20; вода остальное. Перед нанесением рабочего раствора обрабатывают подложку в 5 30%-ном водном растворе аммиака при 60 100°С в течение 10 60 мин. Затем ее промывают 5 - 15 мин в воде и сушат до полного удаления влаги при 20 40°С. Рабочий раствор наносят на обработанную подложку послойно с промежуточной сушкой каждого слоя при комнатной температуре и нагревом не менее двух слоев до удаления органической компоненты. Окончательный отжиг проводят при 600 960°С. Введение поливинилпирролидона повышает адгезию пленок к подложке и подавляет кристаллизацию солей за счет комплексообразования, что повышает химическую однородность пленок. Обработка подложек в аммиаке дает дополнительное увеличение адгезии пленок за счет адсорбции на поверхности подложек гидроксильных групп. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ, включающий приготовление рабочего раствора, содержащего соли металлических компонентов пленки и воду, послойное нанесение раствора на подложку, нагрев слоев до удаления органической компоненты и отжиг пленки, отличающийся тем, что в качестве спирта берут поливиниловый, в раствор дополнительно вводят поливинилпирролидон при следующем соотношении компонентов, мас.

Соли металлических компонентов в пересчете на металлы 0,1 5,0

Поливиниловый спирт 5 20

Поливинилпирролидон 1 20

Вода Остальное

а подложку предварительно обрабатывают 5 30%-ным водным раствором аммиака при 60 100oС в течение 10 60 мин, затем промывают в воде в течение 5 15 мин и сушат при 20 40oС до полного удаления влаги, после нанесения раствора на подложку проводят промежуточную сушку слоев при комнатной температуре и нагрев не менее двух слоев до 400 500oС.

| Патент Великобритании N 1268029, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-20—Публикация

1992-03-02—Подача