Изобретение относится к строительным и монтажным работам и может быть использовано для изоляции стыковых соединений и фасонных частей городских газовых, водопроводных и тепловых сетей, эксплуатируемых при температурах от -60 до +60оС.

Известен способ изготовления термоусаживающихся деталей, при котором соединяют противоположные участки заготовки, облучают их для получения сшитой пространственной структуры, нагревают и растягивают заготовку для придания ей эффекта памяти, охлаждают заготовку и разрезают на готовые изделия [1]

Однако известный способ трудоемок и нетехнологичен.

Наиболее близким по технической сущности к изобретению является способ изготовления соединительных термоусаживаю- щихся манжет, при котором осуществляют нагрев и ориентацию радиационно сшитой заготовки, охлаждение ее и резку [2]

Однако, известный способ также требует значительных затрат времени на изготовление термоусаживающихся манжет, при этом манжеты имеют ограниченные размеры.

Целью изобретения является снижение трудоемкости изготовления манжеты и расширение типоразмеров изготавливаемых манжет.

Это достигается тем, что в способе изготовления соединительных термоусаживающихся манжет, при котором осуществляют нагрев и ориентацию радиационно сшитой заготовки, охлаждение ее и резку, согласно изобретению, используют заготовку в виде рулона ленты, концы которого сваривают внахлест перед нагреванием и ориентацией заготовки, а ориентацию заготовки осуществляют путем продольного удлинения ленты за счет разности скоростей подающих и принимающих валков, причем перед резкой заготовки на внутреннюю поверхность ее наносят адгезионный слой в виде полимерной ленты, а после резки края полученных заготовок сваривают путем нагрева и одновременного сдавливания. Кроме того, нанесение адгезионного слоя осуществляют при нагреве заготовки до 110-130оС, а в качестве материала адгезионного слоя используют композицию на основе сополимера этилена с виницелатом. В процессе ориентации заготовки, охлаждения ее, нанесения адгезионного слоя, резки и сварки осуществляют визуальный контроль качестве изготавливаемых манжет.

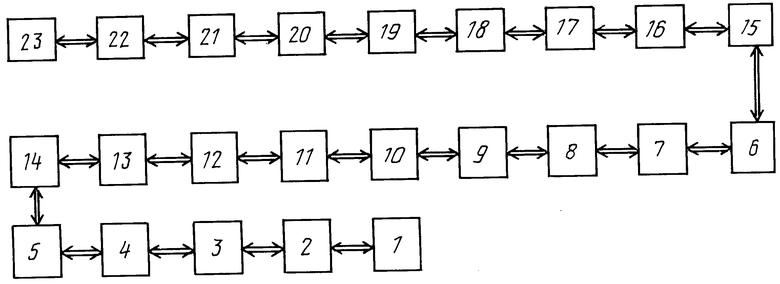

Сущность изобретения поясняется чертежом, на котором приведена схема реализации способа.

Указанная схема включает устройство размоточное 1, машину сварочную 2, валки подающие 3, ванну нагревательную 4 (устройство нагрева), ролик отклоняющий 5, ванну охлажденную 6, валки принимающие 7, намоточное устройство 8, электрический шкаф 9, пульт управления 10, пульт управления 11 сварочной машиной, кран консольный поворотный 12, экструдер 13, размоточное устройство 14, валки подающие 15, устройство охлаждающее 16, ванну охлаждающую 17, устройство продольной резки 18, устройство зачистки 19, намоточное устройство 20, пульт управления 21, шкаф электрический 22, пульт управления 23 экструдером.

Способ осуществляют следующим образом.

Исходный материал лента полиэтиленовая с модифицированной молекулярной структурой поступает в виде рулона на размоточное устройство 1 и подается на вход сварочной машины 2 посредством подающих валков 3. Путем нагрева соединенные внахлест концы рулона сваривают для обеспечения непрерывности технологического процесса. Затем лента с помощью подающих валков 3 протягивается в устройство нагрева 4, где происходит нагревание ленты при температуре 120-160оС и продольное ее удлинение за счет разности скоростей подающих 3 и принимающих 7 валков. Посредством отклоняющего ролика 5 лента проходит в охлаждающую ванну 6 и протягивается на намоточное устройство 8. Управление работой подающих 3 и принимающих 7 валков, охлаждающей ванны 6 и нагревательной ванны 4 осуществляют посредством электрического шкафа 5, пульта управления 10 и пульта управления 11 сварочной машиной. Затем лента подается на размоточное устройство 14 посредством подающих валков 15 и на устройство нанесения адгезионного слоя экструдер 13. В качестве адгезионного слоя используют полимерную пленку, наносимую на подогретую до 110-130оС поверхность ленты. Затем полиэтиленовая лента с нанесенным адгезионным слоем протягивается в охлаждающее устройство 16 и ванну 17 и посредством подающих валков 15 подается на устройство продольной резки 18, оснащенное фотоэлементом, в котором производят нарезание заготовок установленного размера, причем управление и корректировку работы экструдера 13 осуществляют с использованием шкафа электрического 22, пульта управления 21 и пульта управления 23. С режущего устройства 18 заготовки поступают на устройство зачистки 19, откуда заготовку размещают в сварочном устройстве 2, и путем нагрева сваривают внахлест края заготовки при их одновременном сдавливании для обеспечения контакта. В зависимости от состояния и свойств полиэтиленовой ленты, поступаемой в рулонах, и для обеспечения непрерывности технологического процесса изготовления термоусаживающихся манжет предварительно устанавливают скорости подающих и принимающих валков для протяжки рулона в процессе изготовления манжет, режим сварки и температуру нагрева в зависимости от характеристик исходного материала. Предварительно ленту подвергают облучению радиационным методом, чтобы лента обладала наследственной памятью и имела определенные, наперед заданные свойства усадки при определенной температуре. В качестве материала адгезионного слоя используют композицию на основе сополимера этилена с виницелатом. В процессе изготовления манжет следят за качеством поверхности ленты и адгезионного слоя, которые не должны иметь трещин, посторонних включений, причем наплывы и волны на поверхности ленты не должны превышать высоты 0,2 мм, а параметры величины усадки конечного изделия соединительной термоусаживающейся манжеты 3 (СТУМ) должны быть следующими:

величина усадки до 30% от первоначального размера СТУМ,

температура усадки 120-160оС,

длительность воздействия температуры не более 20 мин.

В процессе изготовления манжеты производят контроль за конечным изделием, в основном визуальный, и следят за тем, чтобы на поверхности манжеты не было видимых трещин, повреждений, вздутий, включений, нарушения целостности адгезионного слоя и его выступа за края манжеты не более 5,0 мм, причем при обжатии манжеты, например, руками, на ее поверхности не должно быть вмятин и острых выступов. Соединительная термоусаживающаяся манжета представляет собой сшитую цилиндрическую оболочку из высокомолекулярного полиэтилена с подклеивающим слоем, обладающую способностью к усадке при нагревании до температуры 120-160оС с величиной усадки до 30% от первоначального размера и при длительности температурного воздействия не более 20 мин в трассовых условиях, причем монтаж манжеты на стыки трубопроводов возможен при полимерных, битумных и других типах заводских покрытий при любом типе оболочки труб тепловых сетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИОННЫЙ УЗЕЛ | 1993 |

|

RU2049287C1 |

| Способ получения термоусаживающегося изоляционного материала | 1988 |

|

SU1581589A1 |

| Способ нанесения защитного покрытия на стеклянную бутыль | 1972 |

|

SU1071215A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕЙСЯ МНОГОСЛОЙНОЙ АДГЕЗИОННОЙ ЛЕНТЫ "ДОНРАД-1" | 1996 |

|

RU2074875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141385C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2001 |

|

RU2197385C1 |

| Способ герметизации стыка предварительно изолированных труб (варианты) | 2015 |

|

RU2611219C1 |

| СПОСОБ НАРУЖНОЙ ИЗОЛЯЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2527282C2 |

| ТЕРМОУСАЖИВАЕМАЯ СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА С РАДИОМЕТКОЙ | 2024 |

|

RU2831524C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

Использование: изобретение относится к строительным и монтажным работам и может быть использовано для изоляции стыковых соединений труб и фасонных частей городских газовых, водопроводных и тепловых сетей, эксплуатируемых при температурах от -60 до +60°С. Сущность изобретения: в способе изготовления соединительных термоусаживающихся манжет используют заготовку в виде рулона ленты, концы которого сваривают внахлест перед нагреванием и ориентацией заготовки. Ориентацию заготовки осуществляют путем продольного удлинения ленты за счет разности скоростей подающих и примыкающих валков. Перед резкой заготовки на внутреннюю поверхность ее наносят адгезионный слой в виде полимерной ленты. После резки края полученных заготовок сравнивают путем нагрева и одновременного сдавливания. Кроме того, нанесение адгезионного слоя осуществляют при нагреве заготовки до 110-130°C. В качестве материала адгезионного слоя используют композицию на основе сополимера этилена с виницелатом. В процессе ориентации заготовки, охлаждения ее, нанесения адгезионного слоя, резки и сварки осуществляют визуальный контроль качества изготавливаемых манжет. 2 з. п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления термоусаживающихся изделий из полимерного термопластичного материала | 1988 |

|

SU1684077A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-11-27—Публикация

1993-07-27—Подача