1

(21)4399300/23-05

(22)09о02„88

(46) 30о07о90. Бюл„ № 28

(71)Украинский научно-исследовательский и конструкторский институт по разработке машин и оборудования для переработки пластмасс, резины и искусственной кожи

(72)ВоГоЗверлин, А0Д,Петухов, ВоА0Ануфриев, С„Б0Котов и А0А„Осадчий

(53)678о027о32(088.8)

(56)Радиационная химия и технология мономеров и полимеров С60научных трудов„ Киев: Наукова думка, 1985„ с«221о

Там же, со223о

(54)СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮ- ЩЕГОСЯ ИЗОЛЯЦИОННОГО МАТЕРИАЛА

(57)Изобретение относится к способу получения термоусаживающегося изоляционного материала для антикоррозионной защиты магистральных трубопроводов о Цель изобретения - улучшение эксплуатационных свойств материала, преимущественно термоусадочных и физико- механических характеристик, за счет получения многослойной пленки с чередованием слоев основа-адгезиво Для этого формуют заготовку в форме рука-

ва из основы и адгезива, Основу и адгезив формуют двухслойными полукольцевыми потоками, при этом в одном из потоков материал основы подают наружным, а в другом - внутренним слоем Соответственно основе формуют адгезионный слой После двухосной ориентации рукав складывают по торцовой границе раздела потоков и сваривают по всей ширине Затем производят сшивку со стороны и на всю глубину наружного слоя основы и плоский рукав повторно ориентируют в продольном направлении. Полученный данным способом материал обладает повышенной газо- и водонепроницаемостью за счет многослойной структуры и отсутствия непрореагировавшего фотосенсибшшзато- ра„ Последний предварительно вводится только в слой основы, подаваемый на наружную поверхность рукава. Толщина этого слоя выбирается таким образом, чтобы сшивка происходила по всей его глубине. Механическая прочность и ударная стойкость изделия также повышаются за счет многослойное™ и толщины полотна, которая при данном способе получения может достигать 2 мм0 3 ил

i

(/

с

Сг ОС

&

ОС

ее

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОНАПРАВЛЕННАЯ ОРИЕНТИРОВАННАЯ ТЕРМОУСАЖИВАЮЩАЯ ПОЛИМЕРНАЯ ЭТИКЕТКА НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2012 |

|

RU2621598C2 |

| БАРЬЕРНАЯ ПЛЕНКА С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И НИЗКОЙ ТЕРМИЧЕСКОЙ УСАДКОЙ ПРИ ТЕМПЕРАТУРЕ ФОРМОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2660836C1 |

| ПРИГОДНЫЙ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ УПАКОВОЧНЫЙ МАТЕРИАЛ С УСАДОЧНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВА ДЛЯ ЗАЩИТЫ И РЕМОНТА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2019 |

|

RU2726985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОЙ ТЕРМОУСАЖИВАЮЩЕЙСЯ ЛЕНТЫ | 2005 |

|

RU2286368C1 |

| СПОСОБ НАРУЖНОЙ ИЗОЛЯЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2527282C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

| Способ получения двухслойной пленки | 1980 |

|

SU950738A1 |

| МНОГОСЛОЙНАЯ ОРИЕНТИРОВАННАЯ РУКАВНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2245058C2 |

| ПРИГОДНЫЙ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ УПАКОВОЧНЫЙ МАТЕРИАЛ С УСАДОЧНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2405676C2 |

Изобретение относится к способу получения термоусаживающегося изоляционного материала для антикоррозионной защиты магистральных трубопроводов. Цель изобретения - улучшение эксплуатационных свойств материала, преимущественно термоусадочных и физико-механических характеристик, за счет получения многослойной пленки с чередованием слоев основа-адгезив. Для этого формуют заготовку в форме рукава из основы и адгезива. Основу и адгезив формуют двухслойными полукольцевыми потоками, при этом в одном из потоков материал основы подают наружным, а в другом - внутренним слоем, соответственно основе формуют адгезионный слой. После двухосной ориентации рукав складывают по торцовой границе раздела потоков и сваривают по всей ширине. Затем производят сшивку со стороны и на всю глубину наружного слоя основы и плоский рукав повторно ориентируют в продольном направлении. Полученный данным способом материал обладает повышенной газо- и водонепроницаемостью за счет многослойной структуры и отсутствия непрореагировавшего фотосенсибилизатора. Последний предварительно вводится только в слой основы, подаваемый на наружную поверхность рукава. Толщина этого слоя выбирается таким образом, чтобы сшивка происходила по всей его глубине. Механическая прочность и ударная стойкость изделия также повышаются за счет многослойности и толщины полотна, которая при данном способе получения может достигать 2 мм. 3 ил.

1

Изобретение относится к области переработки полимерных материалов и направлено на совершенствование технологии и оборудования для производства многослойных термоусаживакг- шихся пленок (лент), основное назначение которых-антикоррозионная защита магистральных трубопроводов

Целью изобретения является улучшение эксплуатационных свойств материала, преимущественно термоусадочных и физико-механических характеристик,, за счет получения многослойной пленки с чередованием слоев основа- ад гезиво

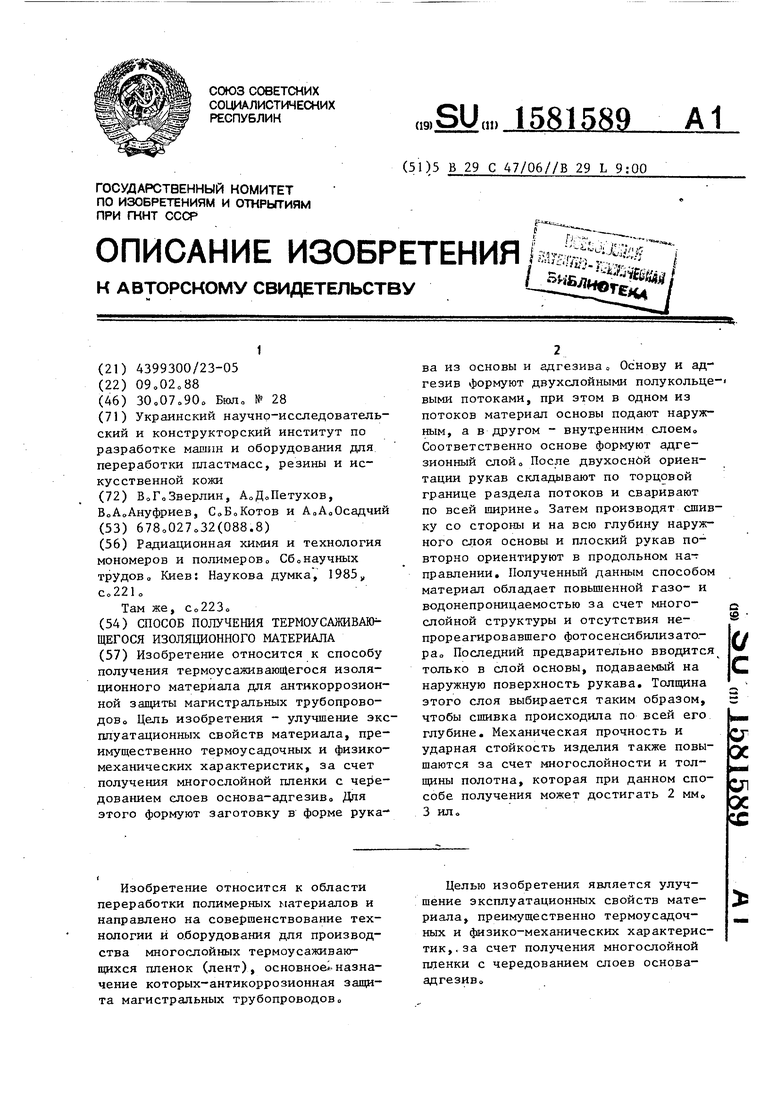

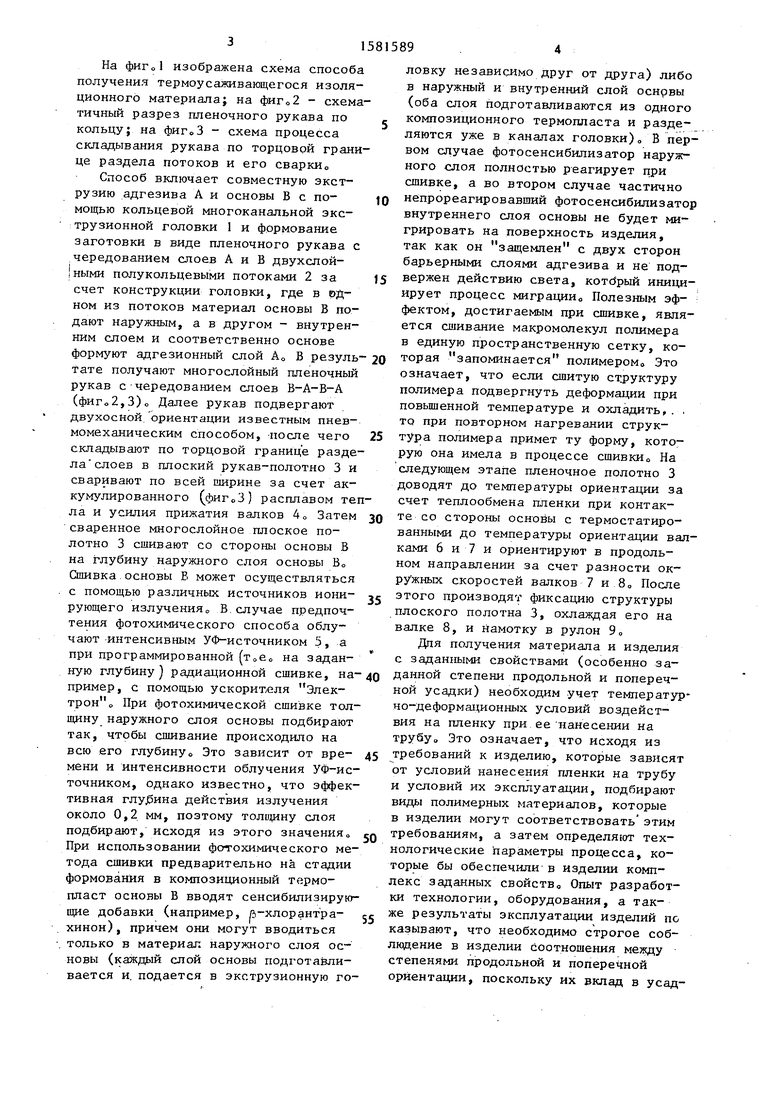

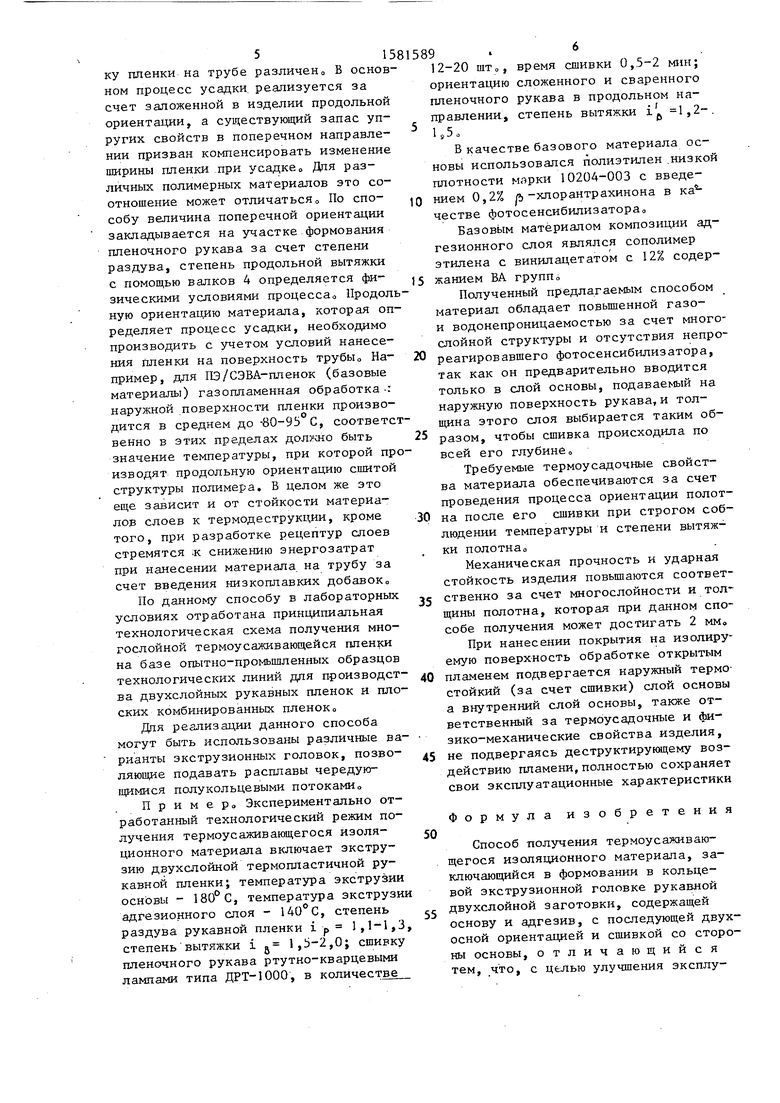

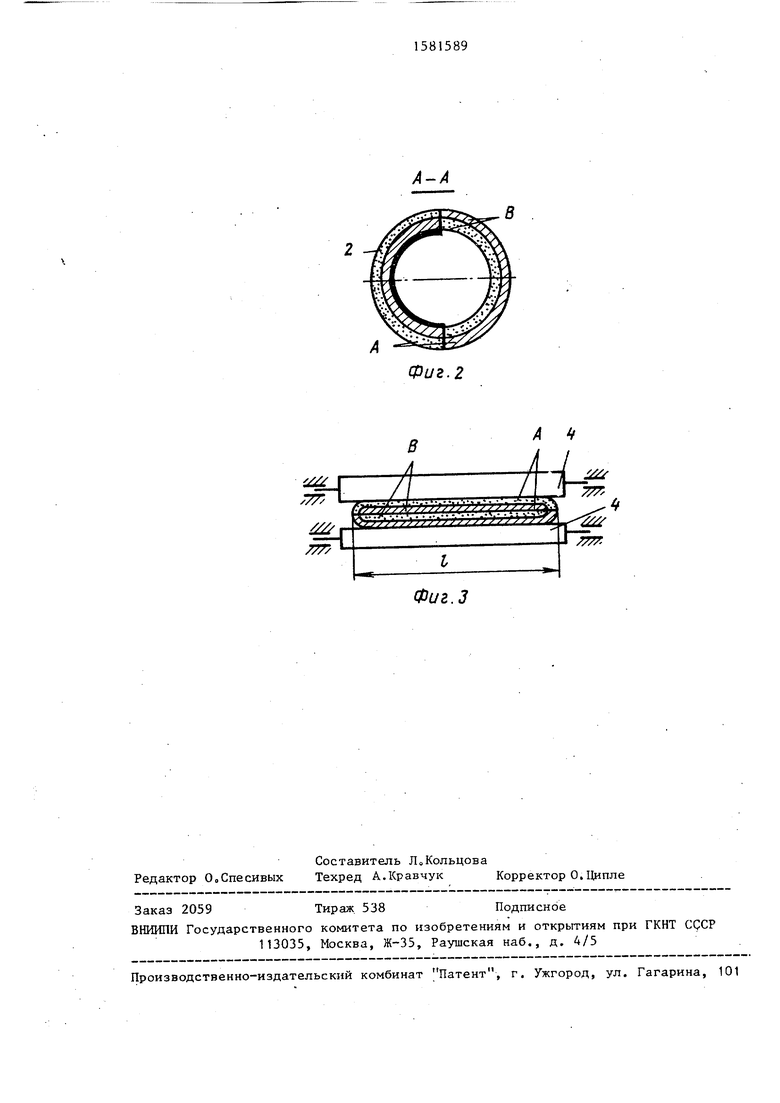

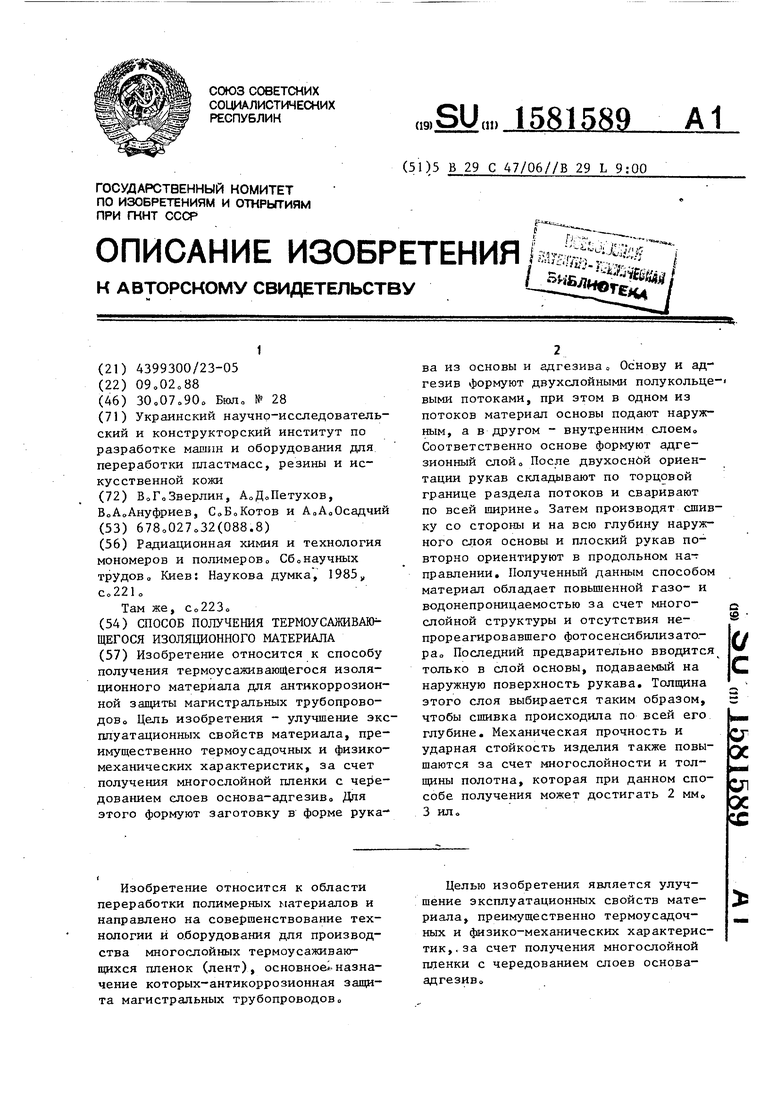

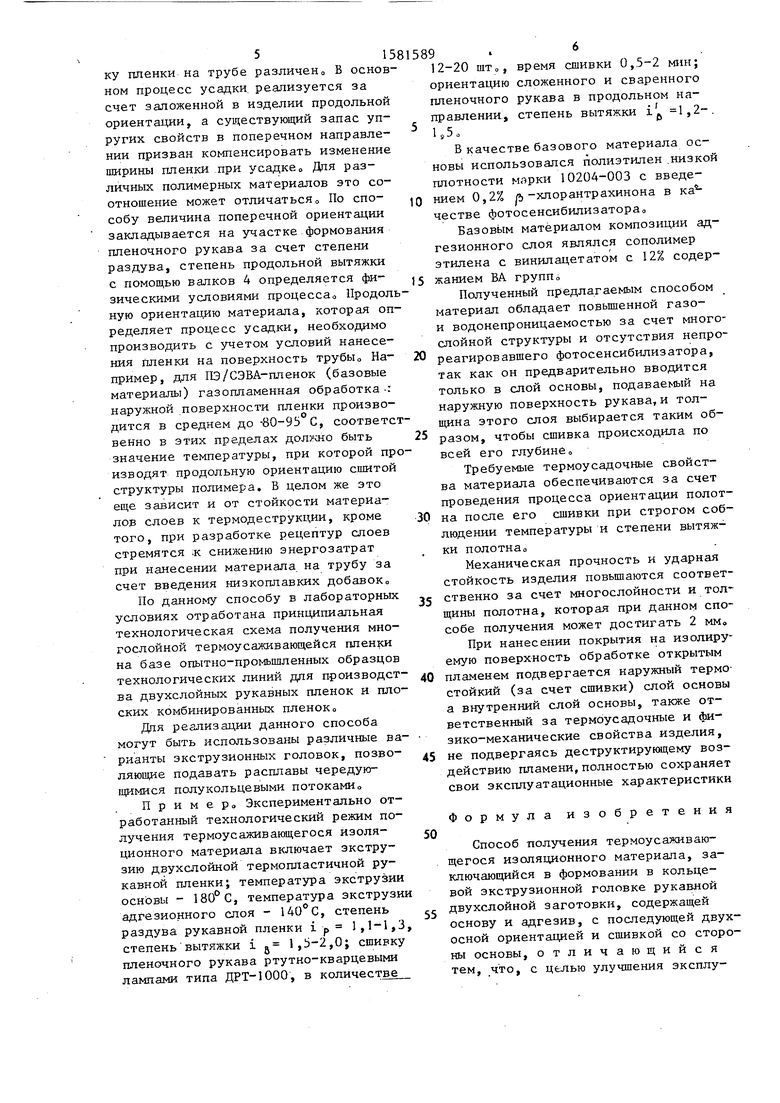

На фиг01 изображена схема способа получения термоусаживающегося изоляционного материала; на фиго2 - схематичный разрез пленочного рукава по кольцу; на фиг03 - схема процесса складывания рукава по торцовой границе раздела потоков и его сварки0

Способ включает совместную экструзию адгезива А и основы В с по- мощью кольцевой многоканальной экс- трузионной головки 1 и формование заготовки в виде пленочного рукава с чередованием слоев А и В двухслои- ными полукольцевыми потоками 2 за счет конструкции головки, где в одном из потоков материал основы В подают наружным, а в другом - внутренним слоем и соответственно основе формуют адгезионный слой А0 В резуль- тате получают многослойный пленочный рукав с чередованием слоев В-А-В-А (,3)о Далее рукав подвергают двухосной ориентации известным пневмомеханическим способом, после чего складывают по торцовой границе раздела слоев в плоский рукав-полотно 3 и сваривают по всей ширине за счет аккумулированного (фигоЗ) расплавом тепла и усилия прижатия валков 40 Затем сваренное многослойное плоское полотно 3 сшивают со стороны основы В на глубину наружного слоя основы Во Сшивка основы В может осуществляться с помощью различных источников иони- рующего излучения В случае предпочтения фотохимического способа облучают интенсивным УФ-источником 5, а при программированной ( на заданную глубину) радиационной сшивке, например, с помощью ускорителя Электрон При фотохимической сшивке толщину наружного слоя основы подбирают так, чтобы сшивание происходило на всю его глубинуо Это зависит от вре- мени и интенсивности облучения УФ-источником, однако известно, что эффективная глубина действия излучения около 0,2 мм, поэтому толщину слоя подбирают, исходя из этого значения При использовании фотохимического метода сшивки предварительно на стадии формования в композиционный термопласт основы В вводят сенсибилизирующие добавки (например, р-хлорантра- хинон), причем они могут вводиться только в материал наружного слоя основы (каждый слой основы подготавливается и подается в экструзионную головку независимо друг от друга) либо в наружный и внутренний слой оснрвы (оба слоя подготавливаются из одного композиционного термопласта и разделяются уже в каналах головки) В первом случае фотосенсибилизатор наружного слоя полностью реагирует при сшивке, а во втором случае частично непрореагировавший фотосенсибилизатор внутреннего слоя основы не будет мигрировать на поверхность изделия, так как он защемлен с двух сторон барьерными слоями адгезива и не подвержен действию света, котбрый инициирует процесс миграции,, Полезным эффектом, достигаемым при сшивке, является сшивание макромолекул полимера в единую пространственную сетку, которая запоминается полимером Это означает, что если сшитую структуру полимера подвергнуть деформации при повышенной температуре и охладить,. . то при повторном нагревании структура полимера примет ту форму, которую она имела в процессе сшивки„ На следующем этапе пленочное полотно 3 доводят до температуры ориентации за счет теплообмена пленки при контакте со стороны основы с термостатированными до температуры ориентации валками 6 и 7 и ориентируют в продольном направлении за счет разности окружных скоростей валков 7 и 80 После этого производят фиксацию структуры плоского полотна 3, охлаждая его на валке 8, и намотку в рулон 9

Для получения материала и изделия с заданными свойствами (особенно заданной степени продольной и поперечной усадки) необходим учет температур но-деформационных условий воздействия на пленку при ее нанесении на трубуо Это означает, что исходя из требований к изделию, которые зависят от условий нанесения пленки на трубу и условий их эксплуатации, подбирают виды полимерных материалов, которые в изделии могут соответствовать этим требованиям, а затем определяют технологические параметры процесса, которые бы обеспечили в изделии комплекс заданных свойство Опыт разработки технологии, оборудования, а также результаты эксплуатации изделий по казывают, что необходимо строгое соблюдение в изделии соотношения между степенями продольной и поперечной ориентации, поскольку их вклад в усад

ку пленки на трубе различено В основном процесс усадки реализуется за счет заложенной в изделии продольной ориентации, а существующий запас упругих свойств в поперечном направлении призван компенсировать изменение ширины пленки при усадке0 Для различных полимерных материалов это соотношение может отличаться о По способу величина поперечной ориентации закладывается на участке формования пленочного рукава за счет степени раздува, степень продольной вытяжки с помощью валков 4 определяется физическими условиями процесса,. Продольную ориентацию материала, которая определяет процесс усадки, необходимо производить с учетом условий нанесения пленки на поверхность трубы Например, для ПЭ/СЭВА-пленок (базовые материалы) газопламенная обработка-: наружной поверхности пленки производится в среднем до -80-9Ь С, соответственно в этих пределах долзчно быть значение температуры, при которой производят продольную ориентацию сшитой структуры полимера. В целом же это еще зависит и от стойкости материалов слоев к термодеструкции, кроме

того, при разработке рецептур слоев стремятся .к снижению энергозатрат при нанесении материала на трубу за счет введения низкоплавких добавок„

По данному способу в лабораторных условиях отработана принципиальная технологическая схема получения многослойной термоусаживающейся пленки на базе опытно-промышленных образцов технологических линий для производства двухслойных рукавных пленок и плоских комбинированных пленок„

Для реализации данного способа могут быть использованы различные варианты экструзионных головок, позволяющие подавать расплавы чередующимися полукольцевыми потоками0

Пример,, Экспериментально отработанный технологический режим получения термоусаживающегося изоляционного материала включает экструзию двухслойной термопластичной рукавной пленки; температура экструзии основы - 180°С, температура экструзии адгезионного слоя - 140°С, степень раздува рукавной пленки i p 1,1-1,3, степень вытяжки i . l,b-2,0j сшивку пленочного рукава ртутно-кварцевыми лампами типа ДРТ-1000, в количестве

0

5

5

0

0

5

0

5

0

5

12-20 шт„, время сшивки 0,5-2 мин; ориентацию сложенного и сваренного пленочного рукава в продольном направлении, степень вытяжки i 1,2-. 195о

В качестве базового материала основы использовался полиэтилен низкой плотности марки 10204-003 с введением 0,2% Р -хлорантрахинона в ка4- честве фотосенсибилизаторао

Базовым материалом композиции адгезионного слоя являлся сополимер этилена с винилацетатом с 12% содержанием ВА группо

Полученный предлагаемым способом материал обладает повышенной газо- и водонепроницаемостью за счет многослойной структуры и отсутствия непрореагировавшего фотосенсибилизатора, так как он предварительно вводится только в слой основы, подаваемый на наружную поверхность рукава,и толщина этого слоя выбирается таким образом, чтобы сшивка происходила по всей его глубине

Требуемые термоусадочные свойства материала обеспечиваются за счет проведения процесса ориентации полотна после его сшивки при строгом соблюдении температуры и степени вытяжки полотнао

Механическая прочность и ударная стойкость изделия повышаются соответственно за счет многослойности и толщины полотна, которая при данном способе получения может достигать 2 мм,

При нанесении покрытия на изолируемую поверхность обработке открытым пламенем подвергается наружный термостойкий (за счет сшивки) слой основы а внутренний слой основы, также ответственный за термоусадочные и физико-механические свойства изделия, не подвергаясь деструктирующему воздействию пламени, полностью сохраняет свои эксплуатационные характеристики

Формула изобретения

Способ получения термоусаживающегося изоляционного материала, заключающийся в формовании в кольцевой экструзионной головке рукавной двухслойной заготовки, содержащей основу и адгезив, с последующей двухосной ориентацией и сшивкой со стороны основы, отличающийся тем, .что, с целью улучшения эксплуатационных свойств материала преимущественно его термоусадочных и физико-механических характеристик, за счет получения многослойной пленки с чередованием слоев основа - адгезив, заготовку формуют полукольцевыми потоками, при этом в одном из потоков материал основы подают наружным, а в другом - внутренним слоем и соотФиг.1

ветственно основе формуют адгезионный слой, после двухосной ориентации заготовку складывают по торцовой границе раздела потоков в плоский рукав и сваривают по всей ширине, затем , осуществляют сшивку со стороны.и на всю глубину наружного слоя основы и плоский рукав повторно ориентируют в продольном направлениио

В

777ПМ

л../.y./v1

, (f f( f Iflfc

f y f f Я7

Фиг.2

В

A t

i

f y f f Я77.

Фиг.З

Авторы

Даты

1990-07-30—Публикация

1988-02-09—Подача