Изобретение относится к способам защиты окружающей среды от загрязнения и может быть использовано при очистке шламов, содержащие ядовитые красящие вещества, при дробеструйной обработке поверхностей корпуса судов на судоремонтных заводах.

Такой подход обусловлен тем, что, шлам, подвергаемый разделению, является чрезвычайно сложной субстанцией.

Шлам это продукт, полученный при дробеструйной обработке поверхностей корпуса судов от ржавчины, краски и обрастания, которое получается в результате жизнедеятельности животных и растительных организмов. Обрастание разрушает антикоррозионное защитное покрытие подводной части корпуса, способствует коррозии незащищенного металла.

Для борьбы с обрастанием используют специальные краски, содержащие различные ядовитые компоненты, однако до сегодняшнего дня они не решили проблемы борьбы с обрастанием, поэтому корпуса судов подвергаются периодической очистки от обрастания.

Очистку и подготовку поверхности под окрашивания проводят механическими методами с помощью специальных установок (дробеметных, дробеструйных и т.д. ).

Дробеструйная очистка осуществляется дробью, подаваемой с большой скоростью (до 80 м/с) под действием струи сжатого воздуха. Для дробеструйной очистки судостроительного проката и судовых конструкций используют, как правило, чугунную колотую (ДЧК) и литую (ДЧЛ) дробь, реже применяется стальная колотая, литая и рубленная дробь, причем иногда взамен металлической дроби могут использоваться шлаки литейного производства, кварцевый песок, стеклянная дробь, корунд и другие материалы.

Установлено, что при очистке поверхности корпуса судна дробью размером более 0,2 мм в выпавшем шламе содержится порядка 70% частиц более 0,2 мм; 25% менее 0,2 мм и 5% частиц краски, ржавчины и пыли.

Вторичное использование частиц дробью размером более 0,2 мм не представляется возможным из-за прилипших (приклеенных) на их поверхностях частиц красок в виде агрегатов.

Поэтому весь этот шлам вывозят на свалку, заражают вредными ядовитыми красками окружающую среду, а организации за это платят штрафы.

Указанные способы применяются в основном для разделения руд, не имеющих в своем составе агрегатов ядовитых красок.

Наиболее близкой к предлагаемому изобретению по технологической схеме очистки, является установка, содержащая узел предварительной механической очистки, устройство для удаления всплывающих и оседающих взвешенных веществ с камерой флотоотстаивания и камерой осветленной воды, блок фильтров и резервуара для сбора масла и шлама, узел предварительной очистки выполнен в виде приемного резервуара, в котором размещена камера улавливания крупнодисперсных примесей, и напорных гидроциклонов с общим шламовым бункером, соединенным с приемным резервуаром, а перед камерой флотоотстаивания после напорных гидроциклонов установлен напорный электрокоагулятор сатуратор.

Недостатком данного технического решения является то, что отсутствует смешение шлама для отделения прилипших к друг другу частиц, а также отсутствуют резервуары для сбора частиц различных фракций.

Целью изобретения является улучшение защиты окружающей среды за счет обеспечения разделения и извлечения из шлама минеральных примесей по соответствующим фракциям.

Цель достигается тем, что шлам смешивают с водой в соотношении жидкой и твердой фаз (2-2,7):1 и интенсивно перемешивают в течении 3,5 мин и производят разделения фракции частиц в поле центробежных сил в двух ступенях: в первой ступени задерживают частицы размером более 0,2 мм с последующим обезвоживанием и сушкой, а во второй с размером менее 0,2 мм с последующим только обезвоживанием. При этом выделение частиц в виде вредных минеральных составляющих красок проводят путем флотации с размером воздушных пузырьков и флотируемых частиц в соотношении (10-60):1 с последующим их удалением.

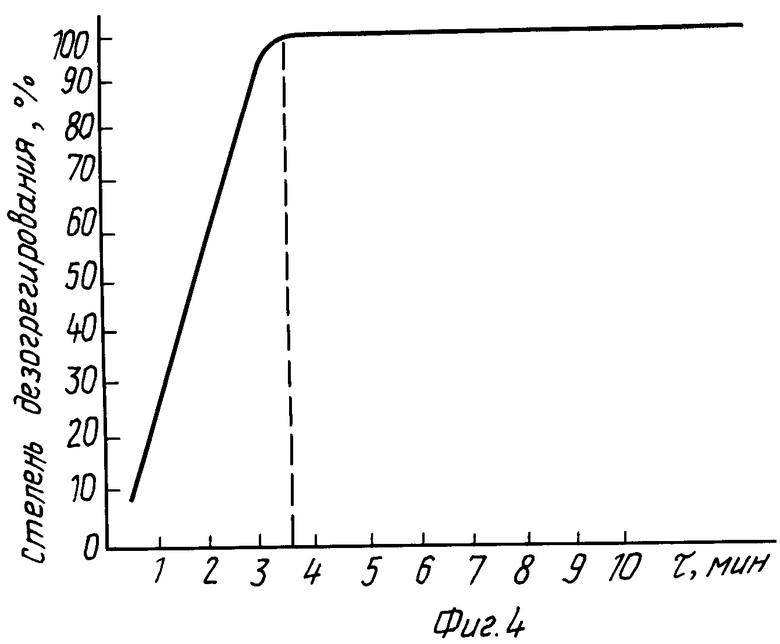

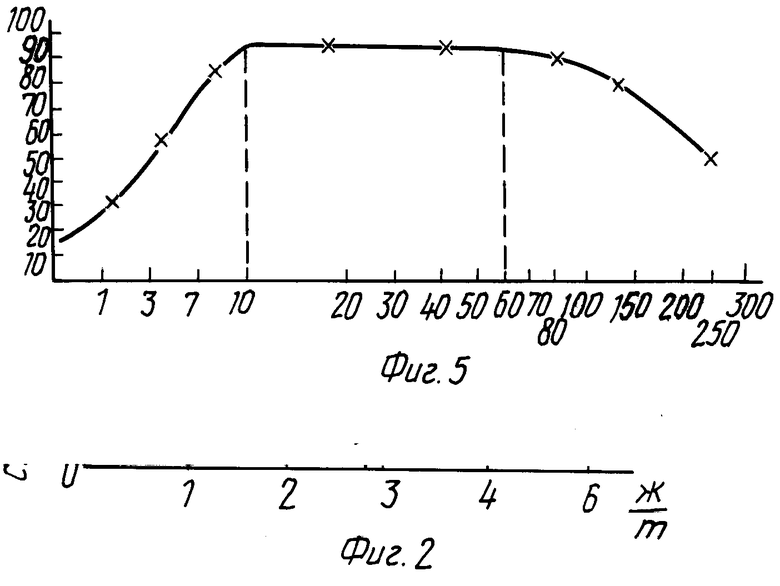

На фиг. 1 представлена принципиальная технологическая схема процесса; на фиг. 2 график влияния массового соотношения жидкой и твердой суспензии; на фиг. 3 график влияния интенсивности перемешивания (критерия Рейнольдса) на степень разрушения агрегатов красок; на фиг. 4 график влияния времени интенсивного перемешивания τ на степень разрушения агрегатов красок; на фиг. 5 график зависимости соотношения размеров воздушных пузырьков и флотирующих частиц.

Способ осуществляется следующим образом. В емкости 1 периодически по мере необходимости, готовят насыщенный раствор шлама. Насыщенный раствор готовят путем контактирования шлама с водой до полного его насыщения. Насыщенный раствор подают в аппарат интенсивного перемешивания 2, куда также дозируют шлам для создания требуемого массового соотношения жидкой и твердой фаз суспензии. Влияние массового соотношения жидкой и твердой фаз суспензии разрушения (отделения) агрегатов краски (дезагрегирования) представлена на фиг.2. Как видно из представленных данных, при массовом соотношении жидкой и твердой фаз (Ж:Т) меньшем 2,0 ступень дезагрегирования недостаточна. При Ж:Т равном и меньшем 1,0 перемешивание крайне затруднено вследствие высокой плотности шлама в суспензии. При Ж:Т, находящемся в диапазоне 2,0-2,7 происходит практически полное дезагрегирование агрегатов красок. При Ж:Т, большем 2,7 происходит снижение степени отделения и разрушения агрегатов красок, видимо из-за разбавленности суспензии. Таким образом, оптимальным диапазоном Ж:Т при дезагрегировании является (2,0-2,7):1.

Влияние интенсивности перемешивания, характеризуемой Рейнольда (Re), на степень отделения и разрушения агрегатов, красок, представлено на фиг.3. Из представленных данных видно, что в диапазоне 2000-35000 степень разрушения агрегатов недостаточна. Начиная с Re 35000 и выше происходит полное отделение и разрушение агрегатов. Таким образом, величина, необходимая для полного разрушения агрегатов красок, должна быть не менее 35000.

Влияние времени интенсивности перемешивания суспензии τ на степень разрушения агрегатов красок представлена на фиг. 4. Из представленных данных видно, что при времени интенсивного перемешивания меньше 3,5 мин степень отделения разрушения агрегатов красок недостаточна. Начиная с 3,5 мин и более происходит полное отделение и разрушение агрегатов. Таким образом, время интенсивного перемешивания суспензии должно составлять не менее 3,5 мин.

Суспензию твердой фазой после отделения и дезагрегирования минеральных частиц красок для разделения их по плотности и крупности направляют в гидроциклон 3, где происходит отделения частиц взвеси более 0,2 мм в поле центробежных сил первой ступени с последующим их обезвоживанием и сушкой в аппаратах 4 и 5, а частицы с размерами менее 0,2 мм отделяются в поле центробежных сил гидроциклона 6 второй ступени с последующим обезвоживанием их в аппарате 7. После разделения частиц по крупности и плотности менее 0,2 мм и более 0,2 мм в жидкостной фазе остаются только минеральные мелкодисперсные ядовитые частицы красок, которые подвергают флотации во флотаторе 8 для извлечения их с последующим удалением. При этом размеры воздушных пузырьков и флотируемых частиц находятся в соотношении (10-60):1.

Зависимость степени извлечения мелкодисперсных частиц красок от соотношения размеров воздушных пузырьков и флотируемых частиц представлена на фиг. 5.

Из представленных данных видно, что при соотношении размеров, меньших 10:1, степень извлечения неудовлетворительна, аналогично и при степени отношении 60:1. Диапазон соотношений размеров воздушных пузырьков и флотируемых частиц красок (10-60):1 является оптимальным.

Обезвоженные и высушенные частицы дроби размером более 0,2 мм используются в качестве товарного продукта на дробеструйных аппаратах. Жидкая фаза, представляющая собой производственную незагрязненную сточную жидкость используется в оборотном водоснабжении, то есть возвращается в голову процессов, в аппарат интенсивного перемешивания 2.

Внедрение предполагаемого изобретения позволит с минимальными затратами возвратить 70% минеральных частиц обратно в производство, а 25% мелких в строительство и лишь 5% мелкодисперсных частиц ядовитых красок на переработку.

Такой технологический процесс уменьшает объем свалок и оздоровляет экологически воздушную атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОГУМУСА, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИОГУМУСА | 1994 |

|

RU2116266C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2038415C1 |

| ВЕРМИПОЛИМЕР | 1998 |

|

RU2128679C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ВЕРМИКУЛЬТУРЫ С ПОЛУЧЕНИЕМ БИОГУМУСА | 1991 |

|

RU2018224C1 |

| СПОСОБ ОБРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031086C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГУМУСА | 1993 |

|

RU2039029C1 |

| ВАКУУМНЫЙ ВИБРОСМЕСИТЕЛЬ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2007088C1 |

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО ОБОГАЩЕНИЯ СЫПУЧИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038874C1 |

| СПОСОБ ОЧИСТКИ ПОЧВ И ГРУНТОВ ОТ РАДИОНУКЛИДОВ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2275974C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЕМЯН | 1991 |

|

RU2007672C1 |

Использование: для защиты окружающей среды от загрязнения при очистки шламов, содержащих ядовитые красящие вещества, при дробеструйной обработке поверхностей корпуса судов на судоремонтных заводах. Сущность изобретения: в одной емкости готовят насыщенный раствор шлама в соотношении жидкой и твердой фаз (2,0 2,7) 1, затем интенсивно перемешивают в течение 3,5 мин и производят разделения фракции частиц в поле центробежных сил двух ступенях, в первой ступени гидроциклон задерживает частицы размером более 0,2 мм с последующим их обезвоживанием и сушкой, а частицы размером менее 0,2 мм отделяют в поле центробежных сил второй ступени с последующим их обезвоживанием в другом аппарате. Далее жидкую фазу с минеральными мелкодисперсными ядовитыми частицами красок подвергают флотации для извлечения и удаления их. Обезвоженные и высушенные частицы дроби с размером более 0,2 мм используют вновь на дробеструйных аппаратах, а частицы менее 0,2 мм используют в строительстве. При этом производственную сточную воду из аппаратов используют в оборотном цикле очистки. 1 з. п. ф-лы, 5 ил.

| Установка для очистки сточных вод | 1981 |

|

SU1028604A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-11-27—Публикация

1994-06-02—Подача