Изобретение относится к области фрикционных материалов, изготавливаемых методами порошковой металлургии, и может найти применение в машиностроении в тормозных и передаточных узлах различных машин и механизмов.

Аналогом изобретения выбран материал (патент США N 3341931, кл. 49-420, 1967), содержание элементов в котором, мас. Fe 60-70; C 10-25; SiC до 20, а также муллит, Al2O3, MoS2, Pb и Sn до 20. Изготовление этого материала связано с большими энергозатратами при спекании. Известен материал (патент США N 3021592, кл. 29; 1962) следующего состава, мас. Fe 31,25; Cu 31,25; C 10; Mo 5; Sb 2,5; окалина 20, возможны Bi, Cd, Pb. Недостатком этого материала является содержание дорогостоящих и экологически вредных добавок.

Прототипом данного изобретения является материал ФМК-11 [1] где содержание элементов, мас. Fe 64; Cu 15; C 9; SiO2 3; асбест 3 и BaSO4 6.

Недостатки данного материала следующие: недостаточная износостойкость; наличие асбеста экологически вредного компонента при производстве и эксплуатации; длительность процесса формирования структуры при спекании; низкая пластичность материала, в связи с этим ограниченность области применения.

Цель изобретения соединение композиционного материала, предназначенного для фрикционных изделий, отличающегося высокой износостойкостью.

Сущность изобретения заключается в том, что фрикционный материал на основе железа, содержащий порошки меди и графита, дополнительно содержит порошки фосфора и каменноугольной золы при следующем соотношении компонентов, мас. Медь 6,8-22 Графит 5,4-19,0 Фосфор 0,1-0,4 Зола 0,3-1,5 Железо Остальное причем 1,8-12 мас. меди и 2,4-14 мас. графита входят в материал в виде гранул размером 0,4-1,2 мм.

Из современного уровня техники неизвестен состав предлагаемого материала, а также введение твердой смазки графита в количестве до 19 мас. в материал фрикционного изделия в виде локализованных включений-гранул, а также введение каменноугольной золы.

Изобретение реализуют следующим образом.

Смесь порошков железа и меди, пропускают между калиброванными валиками прокатного стана для получения гранул. Гранулы в количестве от 6 до 20 мас. дошихтовываются в матричную смесь. Полученную шихту формуют, и полуфабрикат спекают в проходной печи в защитной атмосфере.

Соотношение компонентов матрицы следующее, мас. Графит 3-5 Медь 5-10 Фосфор 0,11-0,43 Зола 0,32-1,60 Железо Остальное.

Выбор компонентов матрицы и их соотношения определяются следующими критериями.

Применение железа в качестве основы фрикционного материала обусловлено относительно высокой температурой плавления, прочностью, твердостью и пластичностью, необходимыми для получения требуемых свойств. Выбор меди в качестве составляющей фрикционного материала определяется высокой теплопроводностью, обеспечивающей высокий отвод тепла из зоны трения. Кроме того порошок меди обладает хорошей прессуемостью и спекаемостью. В качестве твердой смазки применен графит, повышающий износостойкость, сопротивление заеданию, стабилизирующий коэффициент трения и способствующий плавному торможению.

Каменноугольная зола вводится в материал для повышения износостойкости и коэффициента трения.

Фосфор введен в материал для интенсификации процесса спекания и повышения механических свойств, легирования твердого раствора α- железа и гетерогенизации матричной железной основы в связи с незначительным растворением фосфора в α-железе.

Содержание графита менее 3 мас. в условиях сухого трения приводит к схватыванию трущихся поверхностей, выше 5 мас. начинается резкое разупрочнение материала матрицы фрикционного материала.

При содержании меди до 5 мас. в железографите увеличивается прочность ферритной составляющей за счет легирования ее медью, а избыточная медь (не вошедшая в раствор) окаймляет феррито-перлитные зерна медно-фосфористыми прослойками.

При содержании фосфора менее 0,11 мас. в матрице не наблюдается повышения прочностных характеристик материала и прочности, при содержании выше 0,43 мас. происходит увеличение содержания хрупких фаз по границам зерен железа, что понижает механические свойства (прочность и пластичность уменьшаются).

Коэффициент трения при торможении для материала с добавкой каменноугольной золы менее 0,32 мас. находится на уровне не более 0,2 мас. материал при этом не выполняет своего функционального назначения, свыше 1,6 мас. разупрочняется матричная основа, что приводит к понижению износостойкости.

Графит снижает износ материалов, способствует стабилизации коэффициента трения за счет разделительной пленки, образующейся на поверхности контактирующей пары. Общее количество графита в материале менее 5,4 мас. не способствует образованию достаточной разделительной пленки, количество графита более 19,0 мас. резко разупрочняет материал. Поэтому предлагается твердую смазку (графит) вводить в материал в виде структурных составляющих: в виде свободно распределенного графита в количестве от 3 до 5 мас. с размером частиц менее 0,1 мм и в виде гранул, получаемых непрерывной прокаткой в профилированных валках прокатного стана смесей порошков графита и металлических частиц и представляющих собой локализованные участки с повышенным содержанием твердой смазки графита. Размер гранул должен быть не менее 0,4 мм. При меньшем размере гранул уменьшается матричность металлической основы, что приводит к понижению прочности материала, уменьшению его несущей способности и уменьшению износостойкости. Гранулы размером более 1,2 мм, как области с пониженной плотностью, могут рассматриваться как концентраторы напряжений, значительно снижающие механические свойства, особенно ударную вязкость. При эксплуатации такого материала могут наблюдаться механические сколы.

Соотношение графита и меди в гранулах определялось экспериментально и составляет соответственно (40-70) и (30-60) мас. Количество гранул, введенных в матрицу материала, колеблется от 6 до 20% Если количество гранул менее 6% то при максимальном возможном введении графита в гранулу, равном 70% содержание графита в материале будет менее 5,4 мас. что не создает условий для постоянного поддержания на поверхности материала графитовой пленки и приводит к интенсивному изнашиванию материала. Если количество гранул больше 20% то происходит разупрочнение материала из-за значительного количества графита.

П р и м е р. На прокатном стане с калиброванными под определенную форму и размер гранул валками, диаметром 150 мм получали гранулы, где соотношение графита и меди (40:60) мас. Полученные гранулы смешивали в течение 10 мин с матричной смесью следующего состава, мес. медь 8; графит 4; фосфор 0,15; зола 0,4 и железо 87,45. Количество гранул 10 мас. Затем производили формование материала и спекание его в атмосфере водорода при температуре 1150±20оС в проходной печи. Износостойкость материала определяли на машине трения МТ-68 по схеме торцевого трения при скорости 10 м/с и усилии прижима 4 кг/мм2.

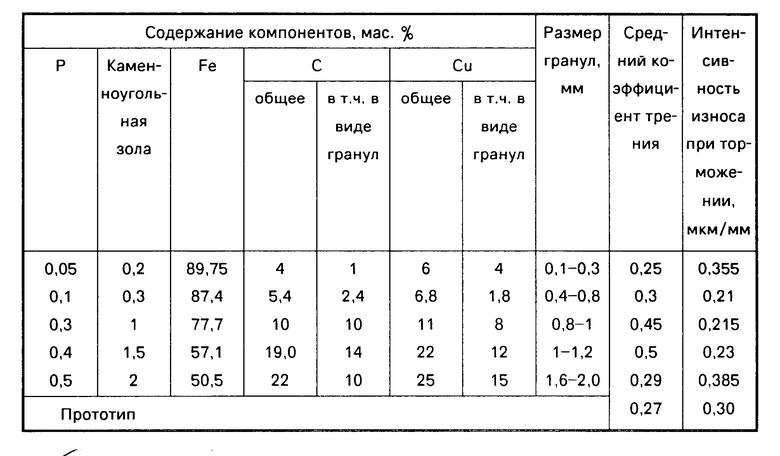

В таблице представлены данные испытания предлагаемого материала и материала прототипа.

Представленные результаты по износостойкости, характеризуемые средним коэффициентом трения и интенсивностью износа при торможении показывают, что наилучшие показатели наблюдаются у материалов следующего состава, мас. Медь 6,8-14,8 Графит 5,4-10,6 Фосфор 0,1-0,4 Каменноуголь- ная зола 0,3-1,5 Железо Остальное причем 1,8-4,8 мас. меди и 2,4-5,6 мас. графита входят в материал в виде гранул размером 0,4-1,2 мм. Объясняется это сочетанием прочного, износостойкого каркаса с абразивными частями, внедренными в него гранулами с высоким содержанием графита.

Известные материалы фрикционных накладок не обладают высокой износостойкостью из-за невозможности введения идентичного содержания графита без разупрочнения матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ТОКОСЪЕМНОГО ЭЛЕМЕНТА | 1992 |

|

RU2049687C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-Н, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2002 |

|

RU2224920C2 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-УВл, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2004 |

|

RU2336444C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ КОНТАКТНЫХ ПЛАСТИН ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2400550C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-С, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2002 |

|

RU2230239C2 |

Изобретение относится к фрикционным материалам с высокой износостойкостью, изготавливаемым методами порошковой металлургии. Предложен материал на основе железа, включающий медь и графит, отличающийся тем, что он дополнительно содержит фосфор и каменноугольную золу при следующем соотношении компонентов, мас. медь 6,8 22,0, графит 5,4 19,0; фосфор 0,1 - 0,4; каменноугольная зола 0,3 1,5; железо остальное; причем 1,8 - 12,0 мас. меди и 2,4 14,0 мас. графита содержатся в материале в виде гранул размером 0,4 1,2 мм. 1 табл.

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ФРИКЦИОННЫХ ИЗДЕЛИЙ на основе железа, включающий медь и графит, отличающийся тем, что он дополнительно содержит фосфор и каменноугольную золу при следующем соотношении компонентов, мас.

Медь 6,8 22,0

Графит 5,4 19,0

Фосфор 0,1 0,4

Каменноугольная зола 0,3 1,5

Железо Остальное

причем 1,8 12,0 мас. меди и 2,4 14,0 мас. графита содержится в материале в виде гранул размером 0,4 1,2 мм.

| Федорченко И.М | |||

| Современные фрикционные материалы | |||

| Киев, Научкова думка, 1975, с.22. |

Авторы

Даты

1995-11-27—Публикация

1992-05-26—Подача