Изобретение относится к измерительной технике и может быть использовано для измерения давления на поверхности изделия конструкционной оптики.

Известно устройство измерения динамического значения давления на поверхности конструкционной оптики. Давление на поверхности стеклоблока измеряют с помощью датчиков стержневой конструкции. Датчик смонтирован на поверхности стеклоблока после дренирования. Давление возникает в результате столкновения птицы с остеклением самолета. Результаты экспериментальных исследований показали, что давление изменяется по закону P  v2, где ρ плотность птицы; V скорость столкновения птицы поверхностью стекла. С помощью скоростной киносъемки показано, что птица во время контакта со стеклоблоком не приобретает дополнительного ускорения или замедления. Показано, что максимальное давление при ударе птицы в центре жесткого стекла возникает при угле 90о и при скорости движения 350 м/с. При анализе выбирают форму птицы как эллипс с длиной в два раза больше диаметра птицы.

v2, где ρ плотность птицы; V скорость столкновения птицы поверхностью стекла. С помощью скоростной киносъемки показано, что птица во время контакта со стеклоблоком не приобретает дополнительного ускорения или замедления. Показано, что максимальное давление при ударе птицы в центре жесткого стекла возникает при угле 90о и при скорости движения 350 м/с. При анализе выбирают форму птицы как эллипс с длиной в два раза больше диаметра птицы.

Такое устройство не обеспечивает измерения давления без дренирования стеклоблока (Peterson R.L. Borber S.P. Bird Inpact Forcesin Aircraft windshield. Design part 7, p. 791-829, 1975).

Недостаток этого устройства заключается в том, что стеклоблок для расположения датчиков дренируется. Вследствие дренажа нарушаются прочностные характеристики стеклоблока, из-за чего в дальнейшем нарушаются выбранные параметры стеклоблоков. Кроме того, низки информативность и точность измерения динамического давления, возникающего в стеклоблоке и его опорах, из-за ограниченного количества дренажных точек.

Наиболее близким к предлагаемому является устройство для измерения пульсации давления на поверхности изделий без дренирования, в частности на стеклоблоках, содержащее блок тонкопленочных емкостных датчиков давления, выход которых через усилитель заряда соединен с четырехканальным усилителем напряжения. Датчики поляризуются напряжением постоянного тока. Выходной сигнал подается на цифровой вольтметр и осциллограф. Конструкция датчика четырехслойная, он состоит из металлизированных и неметаллизированных диэлектрических пленок. Одна из них перфорирована с целью повышения чувствительности датчика. Слои между собой и на поверхности изделий скрепляют клеем. Размеры чувствительного элемента (ЧЭ) датчика 4 х 6, 6 х 9 мм для измерения дискретного значения пульсации давления.

Такое устройство обеспечивает измерение давления на поверхности исследуемого объекта без дренирования.

Однако это устройство обладает рядом недостатков, затрудняющих его применение для определения давления во время столкновения (удара) птицы со стеклоблоком летательных аппаратов, а именно: отсутствие возможности одновременного измерения дискретного и интегрального значений пульсации давления; низкая надежность из-за тонкого слоя (300-500 А) обкладок, выводов конденсаторов ЧЭ датчика.

Задачей изобретения является повышение точности измерения, надежности и расширение области применения.

Задача решается тем, что в устройстве для измерения динамического давления, содержащем многослойные тонкопленочные емкостные датчики, скрепленные на поверхности изделий клеем, выход датчиков через предварительный усилитель, усилитель напряжения и усилитель низкой частоты соединен с индикатором, первый и второй стеклоблоки, на тыльной поверхности первого стеклоблока в центре и на опорных точках наклеены тензочувствительные датчики, на обеих поверхностях второго стеклоблока смонтированы тонкопленочные емкостные датчики давления с дискретными и интегральными чувствительными элементами, кроме того, введен блок синхронизации, состоящий из последовательно соединенных диафрагмы, резистора развязки и источника питания, выход источника питания подключен к блоку индикации, а расстояние между двумя стеклоблоками не менее двойной толщины первого стеклоблока.

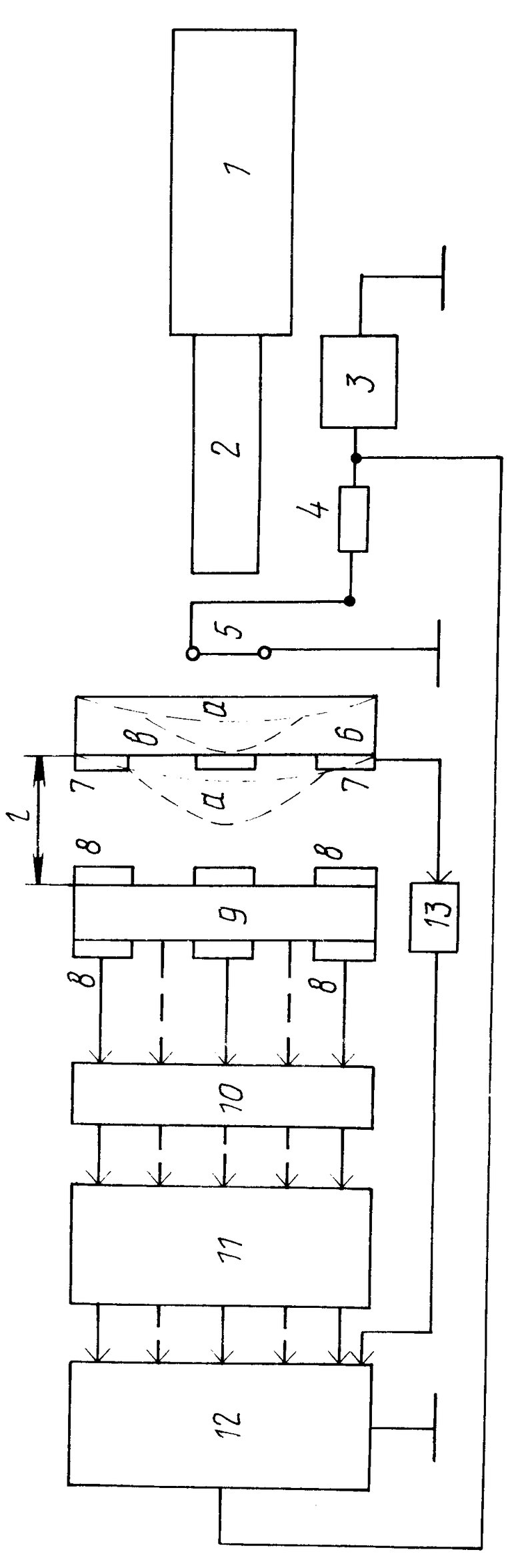

На чертеже изображена структурная схема устройства для измерения давления.

Устройство содержит канал 1 высокого давления и канал 2 низкого давления ударной трубы, причем источник 3 питания, сопротивление 4 развязки, диафрагма 5 из проволоки образуют с блоком синхронизации первый стеклоблок 6, на тыльной поверхности (противоположной стороне) которого смонтированы тензочувствительные датчики 7. Тонкопленочные емкостные датчики 8 давления смонтированы на обеих поверхностях второго стеклоблока 9. Выходной сигнал датчиков давления через предварительный усилитель 10 и усилитель 11 напряжения поступает на блок 12 индикации, усилитель 13 низкой частоты для тензочувствительных датчиков.

Задача устройства определить силовое воздействие на стекло, распределенное во времени и по поверхности преграды, т.е. Р (x,y,t), где Р давление; x, y оси координат; t время.

При этом следует решить следующие задачи.

1. Определить давление воздушного потока на лицевой поверхности второго стеклоблока 9 и передаваемое внутренней (тыльной) поверхностью первого стеклоблока 6, при его перемещении в процессе нагружения жестким (шары) и легкодеформируемым (птица) инденторами.

При нагружении первого стеклоблока 6 легкодеформируемым индентором его перемещение может принимать форму, близкую к треугольнику, (перемещение а). При жестком инденторе перемещение b первого стеклоблока более острое. Это объясняется тем, что при столкновении с жестким индентором кратковременно возникают динамические усилия высокого порядка (в несколько десятков тонн). В этом случае характерны диапазоны изменения давления с частотой от 10 до 100 кГц.

При ударе о поверхность стекла легкодеформируемым индентором частот изменения давления от воздушного потока находится в пределах от 300 Гц до 10 кГц. Первый стеклоблок 6 является основной преградой для второго стеклоблока 9 от побочных воздушных волн, возникающих при столкновении с индентором. В этом случае и в следующих рассуждениях принимаем, что известна закономерность изменения кривизны первого стеклоблока в процессе нагружения осесимметричная.

2. Определить деформацию в центре первого стеклоблока и опорные усилия в процессе динамического нагружения.

Под воздействием динамического нагружения стеклоблок 6 подвергается упругому нагружению и благодаря достаточной упругости после снятия нагрузки возвращается к своей первоначальной форме, упругие свойства его одинаковы в трех направлениях.

Малые относительные удлинения первого стеклоблока 6 по направлению трех осей координат в функции внутренних напряжений тензодатчики 7 на тыльной поверхности блока 6 определяют законом Гука

ε1= Δax=  ε2= Δby= -

ε2= Δby= - ε3= Δdz=

ε3= Δdz=  где μ коэффициент Пуассона;

где μ коэффициент Пуассона;

Е модуль упругости;

a, b, d ширина, длина, толщина стеклоблока.

Сигнал с выходов тензочувтствительных датчиков 7 усиливается в усилителе 13 низкой частоты и подается на обработку в блок 12 индикации.

Далее давление воздушного потока, возникающее на внутренней (тыльной) поверхности первого стеклоблока при его перемещении в процессе динамического нагружения, передается тонкопленочными емкостными датчиками 8 давления дискретного и интегрального действия. Датчики на лицевой поверхности второго стеклоблока 9 регистрируют давления от воздушного потока. Датчики на тыльной поверхности этого стеклоблока реагируют на давление, возникающее от изгиба второго стеклоблока при нагружении воздушным потоком. Далее сигнал в усиленном виде через усилители 10 и 11 передается на блок 12 индикации для регистрации и обработки. При этом имеется временная синхронная связь между индикатором 12 и каналом 2 низкого давления, ударной трубой через диафрагму 5, сопротивлением развязки и источником питания.

Методика обработки в блоке 12 индикации включает определение распределения максимального и минимального значения динамических нагрузок в дискретных точках и на поверхности стеклоблока, временные характеристики, длительность и форму динамических нагрузок, относительные деформации, опорные реакции, цельность материала стеклоблока, давления, связанные с вторичными осколками во время разрушения первого стеклоблока и т.д.

3. Определить давление, создаваемое вторичными осколками.

При высоких уровнях динамического нагружения возможно разрушение первого стеклоблока осколками. В этом случае тензочувствительные датчики могут регистрировать перемещение, соответствующее допустимому перемещению первого стеклоблока. Увеличение перемещения больше допустимого будет сопровождаться разрушением стеклоблока, осколками, и тензочувствительные датчики не успеют отреагировать на это перемещение. В этом случае датчики давления реагируют на давление от воздушного потока, передаваемого от первого стеклоблока, и затем реагируют на давление, возникающее при ударе вторичных осколков о второй стеклоблок.

Конструкция тонкопленочных емкостных датчиков 8 такова, чтобы ЧЭ при ударе осколками стекла не повредились. Верхний слой датчика представляет собой сплошную гибкую диэлектрическую пленку. Под этой пленкой сформированы ЧЭ дискретного и интегрального действия. Число слоев датчика из металлизированных и неметаллизированных диэлектрических пленок не менее пяти. Размеры, расположение и количество ЧЭ выбирают исходя из условия проводимого эксперимента.

Расстояние l между двумя стеклоблоками выбирают равным удвоенной толщине первого стеклоблока. Это объясняется тем, что во время нагружения первого стеклоблока при его перемещении он не должен упираться в поверхности второго стеклоблока.

Принцип работы датчика следующий.

При воздействии давления в месте соединения тензочувствительных датчиков 7 возникает напряжение деформации. Через толщину первого стеклоблока 6 тензочувствительные датчики испытывают действие усилия (давления). При этом деформация изделий определяется величиной электрического напряжения на выходе тензочуствительного датчика после усилия и определения коэффициента тензочувствительного датчика.

При изменении динамического давления на величину Р изменяется емкость С между обкладками тонкопленочных емкостных датчиков 8. Изменение этой емкости приводит к изменению емкости на величину ΔС. По этому изменению судят о величине давления. Сигнал снимается с выходов датчиков 8 пропорционально приращению емкости  и напряжению поляризации U, т.е.

и напряжению поляризации U, т.е.

ΔU  U

U

С этой целью в лабораторных условиях была проведена работоспособность предлагаемого изобретения. Скорость легкодеформируемого индентора 35 и 60 м/c. Расстояние между двумя стеклоблоками 30 и 60 см. Размеры стеклоблока 30 х 30 х 5 см. На обеих поверхностях второго стеклоблока были смонтированы емкостные датчики с ЧЭ размерами 4 х 6 и 6 х 9 мм. В качестве имитатора птицы были использованы 200 г замазки, которую выстреливали из пневматической ударной трубы на поверхности стеклоблока. Максимальный уровень пульсации давления 5 .105 Па, минимальный в опорных точках ≈ 104 Па. Длительность импульса ≈ 10 мс.

Изобретение позволяет повысить технико-экономическую эффективность в стадии разработки движущихся объектов аваиационной техники с целью предотвращения аварийных ситуаций при столкновении птицы или других предметов с остеклением самолета.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА ТЕЧИ | 2000 |

|

RU2212640C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2008 |

|

RU2382998C1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2084847C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2029266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1997 |

|

RU2130594C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АЭРОДИНАМИЧЕСКОГО КАЧЕСТВА БЕЗДВИГАТЕЛЬНОГО ЛЕТАТЕЛЬНОГО АППАРАТА НА РЕЖИМЕ ПРЯМОЛИНЕЙНОГО РАВНОМЕРНОГО ДВИЖЕНИЯ | 1992 |

|

RU2061946C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ АЭРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ПЛАНИРУЮЩЕГО ПАРАШЮТА | 1993 |

|

RU2061629C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082131C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2102712C1 |

Использование: в измерительной технике для измерения высоких уровней динамического давления. Сущность изобретения: устройство содержит два стеклоблока. На первом стеклоблоке смонтирован тензодатчик с целью определения деформации в центре блока и опорных реакций. На обеих поверхностях стеклоблока смонтированы пленочные емкостные датчики для измерения ударной волны воздушного потока, возникающего от отклонения первого стеклоблока. Датчики одновременно могут измерить дискретные и интегральные значения динамического давления, определить характеристики материала стеклоблока, целостность, а также ударное давление, создаваемое вторичными осколками от первого стеклоблока при динамическом нагружении. Устройство содержит предварительные усилители, усилитель напряжения, блок индикации и усилитель низкой частоты для тензодатчиков. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, содержащее первый и второй стеклоблоки, многослойные тонкопленочные емкостные датчики, скрепленные на поверхности второго стеклоблока клеем, выход датчиков через последовательно связанные предварительный усилитель, усилитель напряжения и усилитель низкой частоты, связан с блоком индикации, отличающееся тем, что на тыльной поверхности первого стеклоблока в центре и на его опорных точках наклеены введенные чувствительные элементы деформации по направлению действия давления, тонкопленочные емкостные датчики давления с дискретными и интегральными чувствительными элементами смонтированы на обеих поверхностях второго стеклоблока, причем мембраны чувствительных элементов датчиков давления на лицевой и на тыльной поверхностях второго стеклоблока направлены встречно направлению действия давления, при этом мембраны чувствительных элементов датчиков давления на тыльной поверхности второго стеклоблока расположены на поверхности стеклоблока, причем введен блок синхронизации, состоящий из последовательно соединенных диафрагмы, резистора развязки и блока питания, выход которого подключен к входу блока управления индикатора, а расстояние между двумя стеклоблоками не менее двойной толщины первого стеклоблока.

| Казарян А | |||

| А., Игнатов А | |||

| В | |||

| и др | |||

| Тонкопленочные емкостные датчики для измерения пульсаций давления | |||

| - Приборы и системы управления, 1988, N 7, с.25-26. |

Авторы

Даты

1995-11-27—Публикация

1992-06-16—Подача