Изобретение относится к области измерительной техники и может быть использовано для измерения и контроля давления в автоматизированных системах управления.

Известен конденсаторный, приемник давления, сконструированный на принципе зависимости параметров конденсатора, определяющих его электрическую емкость, от измеряемого давления. Такими параметрами являются диэлектрическая постоянная среды между обкладками, расстояние между ними или площадь взаимного перекрытия. Подвижная обкладка датчика делается обычно тонкой и сильно натягивается. В качестве материала мембраны используются никелевые пленки толщиной 5-20 мкм. Конструкция такого датчика содержит стопорное кольцо, капиллярную трубку, мембрану, задний электрод, кварцевый изолятор, внешнее отверстие и корпус.

Способ сборки датчика заключает в себе натяжение тонкой металлической пленки, которую скрепляют с обкладкой и корпусом. Затем электроды скрепляют на поверхности кварцевого изолятора. Таким способом сформированный чувствительный элемент (ЧЭ) скрепляют внутри корпуса о помощью стопорного кольца с резьбовым соединением с корпусом. Капиллярную трубку соединяют с отверстием на поверхности корпуса для выравнивания статического давления. В корпусе датчика рядом с ЧЭ размещают схему согласования датчика. Длина датчика 125 мм с диаметром 6,35-9,5 мм, диаметр микрофона 5-20 мм.

Такое решение в указанной конструкции позволяет измерять пульсации давления в широком диапазоне частот (см. Обзоры ЦАГИ N 619. Конденсаторные приемники давления. 1983, с. 18-21).

Этот датчик обладает некоторыми недостатками для применения в народном хозяйстве. К ним относятся: большой вес и габариты, высокая стоимость, они не выпускаются отечественной промышленностью и т.д. Датчик принадлежит Фирме Брюль и Кьер (Дания).

Наиболее близким к изобретению техническим решением является способ изготовления емкостных датчиков давления. Датчик содержит основной и бедовой экраны, отверстия для связи с атмосферным давлением, диэлектрический изолятор, обкладку, мембрану, контактные площадки и отверстия для крепления датчика.

Боковой экран, обкладку, контактные площадки формируют методом фотолитографии на поверхности фольгированной диэлектрической пленки. Затем осуществляют заготовку основания датчиков с несколькими обкладками, а также заготовку и изготовление колец жесткости. Мембрану изготавливают из металлического сплава, с обеих сторон покрывают полиамидокислотным лаком и выдерживают при температуре от 80 до 320oC с определенным шагом дискретности по времени и температуре. Для повышения адгезии кольца жесткости подвергают механо-химической обработке. Из обработанных и изготовленных деталей формируют пакет ЧЭ, размещают между двумя металлическими пленками, выдерживают под давлением 30-35 кг/см2 при температуре 160-170oC в течение 53-60 мин. Слои между собой скрепляют клеем из эпоксидно-каучуковой смолы.

Такое решение в указанной конструкции позволяет измерять давление в широком диапазоне статического и динамического давления (см. патент РФ N 2851347, G 01 L 9/12, 1995. Способ изготовления емкостных датчиков давления. Авторы А.А. Казарян, В.Н. Чикрыгин).

Этот датчик обладает некоторыми недостатками для применения в системах контроля и для измерения силы давления. К ним относятся: отсутствие возможности нагружения мембраны равномерно и без механических повреждений "грубыми" (жесткими) предметами, низкие производительность и качество изготовления датчиков указанным способом.

Задача настоящего изобретения - повышение производительности и качества изготовления датчиков.

Технический результат достигается тем, что в способе изготовления емкостных датчиков давления, в котором набирают пакет из колец жесткости, слоев клея, мембраны из металлической фольги, покрытой с обеих сторон полиимидной пленкой, и основания, собранный пакет помещают между двумя металлическими пластинами одинаковой толщины, верхняя из которых имеет отверстия, выдерживают под давлением 30-35 кг/см, при температуре 160-170oC в течение 50-60 мин, после нагрева охлаждают до 40-50oC, промывают контактные площадки и затем поштучно нарезают датчики, в нем аналогичным образом формируют несколько пакетов датчиков, пакеты накладывают друг на друга и помешают между указанными металлическими пластинами, при этом между пакетами используют резиновые и дюралюминиевые пластинки, на поверхности нижней металлической пластинки располагают термостойкую резиновую пластинку, затем дюралюминиевую пластинку толщиной 0,33-1,0 толщины резиновой пластинки, на поверхности дюралюминиевой пластинки располагают сформированный пакет датчиков, а на верхней поверхности пакета - диэлектрическую пленку толщиной, равной толщине диэлектрической пленки на верхней поверхности датчика при нагружении его грузами.

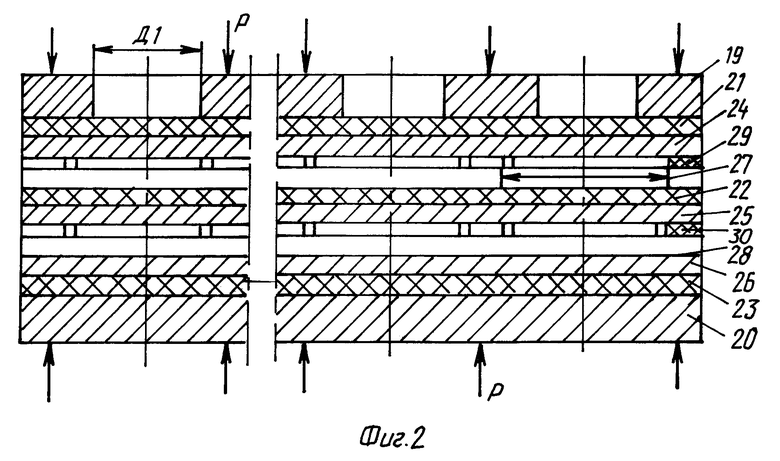

На фиг. 1 изображен один пакет датчиков в сборе, на фиг. 2 показано несколько пакетов датчиков в сборе и расположение между отдельными элементами оснастки для прессовки пакетов датчиков. Пакет датчиков в сборе содержит основной экран 1; отверстия для связи с атмосферным давлением 2; диэлектрическую изоляционную пленку 3; обкладку 4; боковой экран 5; контактные площадки 6 для съема сигнала; нижнее кольцо жесткости 7; сплошную мембрану из металла 8; нижнюю 9 и верхнюю 10 диэлектрические пленки; верхнее кольцо жесткости 11; линии нарезки 12; клей между слоями 13; отверстия для крепления датчиков 14; отверстия 15 для соединения экранов 1, 5 между собой; площадки для указания заводского номера 16; контактные площадки для подачи напряжения поляризации 17; диэлектрическую пленку 18 на верхней поверхности датчиков (см. фиг. 1).

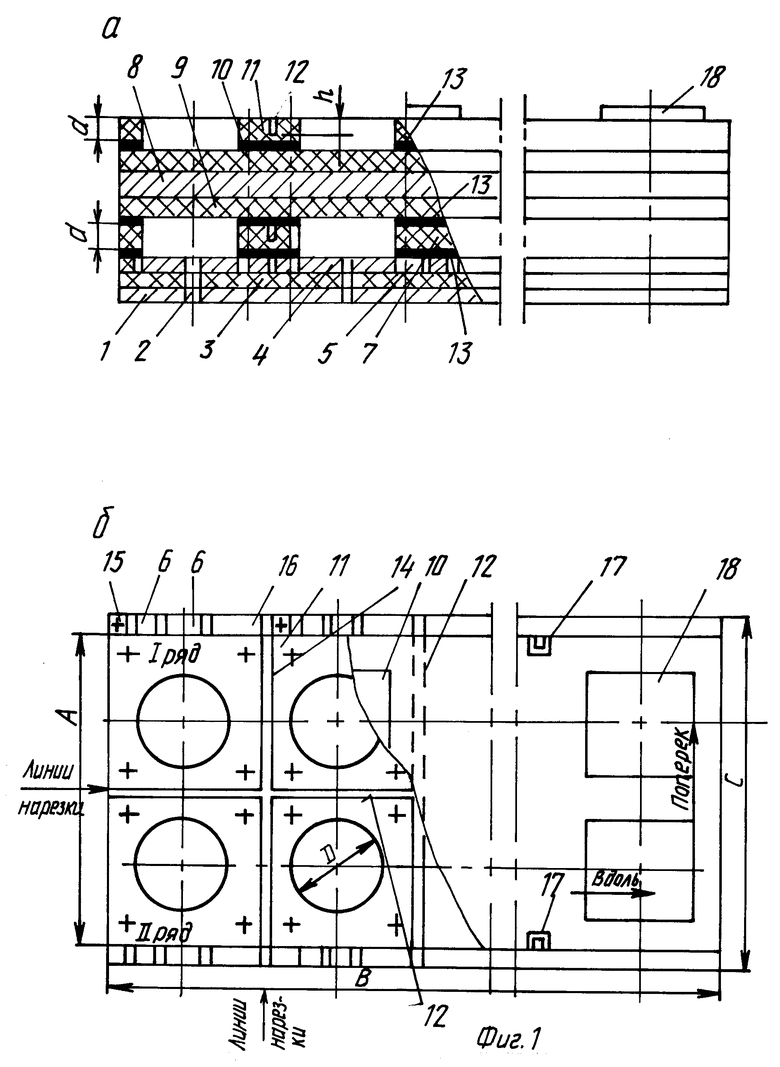

Пакет датчиков в сборе (см. фиг. 2) содержит металлические пластинки 19, 20; термостойкие резиновые пластинки 21-23; дюралюминиевые пластинки 24-26, пакет датчиков в сборе 27-28 и диэлектрические пленки 29-30.

Предлагаемый способ реализуется следующим образом:

Первый этап. Изготовление датчика, содержащего основные 1 и боковые 5 экраны; отверстие для связи с атмосферным давлением 2; диэлектрическую изоляционную пленку 3; обкладку 4 и контактные площадки 6, осуществляют по известной технологии фотолитографии. Размеры заготовки BxC (см. фиг. 1, 6) выбирают, исходя из размеров технологической аппаратуры фотолитографии. При этом расположение оснований датчиков по паре (по горизонтали) не больше двух рядов, (см. фиг. 1, 6 I ряд, II ряд).

Второй этап. Одновременно с первым этапом изготавливают верхние 11 и нижние 7 кольца жесткости и пленку клея между обкладками 12. Покрытие мембраны 8 датчика с обеих сторон - нижней 9 и верхней 10 диэлектрической пленкой осуществляют по известной технологии.

Размеры заготовки пакета датчика выбирают AxB мм, 2Ах2В мм, 4Ах4В мм и т. д. Собранные пакеты датчиков 27, 28 выдерживают под давлением 2,5 - 3,3 106 Па/см2, при температуре до 170oC в течение одного часа. Отверстие с диаметром D1 на поверхности металлической пленки 19 необходимо, чтобы тонкая мембрана 8 не вдавливалась внутрь ячейки перфорации высотой d (см. фиг. 1). Дюралюминиевые пластинки 21-26 и диэлектрические пленки 29-30 в слоях прессовки датчика обеспечивают гладкую поверхность датчика. Резиновые прокладки 21-23 обеспечивают равномерное распределение силы давления по всей поверхности датчика при наличии некоторой неровности технологической оснастки. Диэлектрическая пленка 18 необходима для нагружения датчика грузами и чтобы при изгибе мембраны груз не упирался на поверхность мембраны по периферии верхнего кольца жесткости. Диэлектрическую пленку 18 на поверхности мембраны датчика наклеивают после изготовления датчиков. Размеры диэлектрической пленки в форме диска или квадрата толщиной 10-20 мкм выбирают больше диаметра отверстия верхнего кольца жесткости 11 в 0,97-1,05 раза. Необходимость в диэлектрической пленке 18 возникает в тех случаях, когда давление на мембрану действует не потоком газа или жидкости.

Качество изготовления датчиков повышается (т.е. гладкая поверхность ЧЭ) за счет использования между пакетами датчиков 27-28 резиновых и дюралюминиевых пластинок. Нажатие слоев пленок клея, находящихся в слоях конструкции датчика через резиновую пластинку, позволяет обеспечить максимальное внедрение клея в поры диэлектрической пленки, повышается адгезионная прочность в месте соединения слоев датчика. Толщину дюралюминиевой пластинки выбирают меньше толщины резиновой пластинки в 0,33-1,3 раз. Такое соотношение по толщине резиновой и алюминиевой пластинок в процессе прессовки пакета датчиков позволяет легко деформироваться дюралюминиевой пластинке по всей поверхности и слоям пленки равномерно прижиматься между собой в собранном пакете датчиков.

Производительность повышается за счет одновременной оборки и прессовки двух-четырех пакетов датчиков.

Принцип работы датчика. При действии давления на поверхность датчика через диэлектрические слои пленок 9, 10 мембрана 8 прогибается внутрь нижнего кольца жесткости 7, при этом начальная емкость C датчика изменяется пропорционально давлению на величину Δc. Выходное напряжение, снимаемое с выходов обкладок 4, пропорционально напряжению поляризации и отношению Δc/c. По изменению емкости судят о давлении.

Конструкция датчика позволяет измерять низкие (1 Па) и высокие (107 Па) уровни давления.

С этой целью в институте-заявителе в стадии макетирования был опробован предлагаемый способ изготовления емкостного датчика. На одной подложке фольгированной полиимидной пленки было расположено по два ряда датчиком по 5 штук (одновременно спрессовано два пакета датчиков). В качестве колеи жесткости был использован стеклотекстолит, связующий между слоями конструкции клей марки САФ. Собранный пакет из 10 шт. датчиков подвергался воздействию давления 3,0 106 Па/см2, температуры 170oC продолжительностью 60 мин. Мембрану покрывают с обеих сторон полиимидной пленкой толщиной 10 ± 5 мкм. Разброс начальной емкости между датчиками одной партии не более 10%.

Это позволяет повысить технико-экономическую эффективность изготовления датчиков в массовом производстве, для применения в народном хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1992 |

|

RU2051347C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082131C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИХ СБОРКИ | 2001 |

|

RU2186353C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1999 |

|

RU2157978C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2089864C1 |

Пакеты датчиков, набранные из колец жесткости мембраны из металлической фольги, покрытой с обеих сторон диэлектрической пленкой, слоев клея и основания, помещают между двумя металлическими пластинками для одновременного прессования нескольких пакетов. Резиновые и дюралюминиевые пластинки заданной толщины между пакетами обеспечивают высокое качество и гладкость поверхности датчиков. Изобретение обеспечивает повышение производительности изготовления дешевых датчиков для измерения как низкого (1 Па), так и высокого (107 Па) давлений. 2 ил.

Способ изготовления емкостных датчиков давления, в котором набирают пакет из колец жесткости, слоев клея, мембраны из металлической фольги, покрытой с обеих сторон полиимидной пленкой, и основания, собранный пакет помещают между двумя металлическими пластинками одинаковой толщины, верхняя из которых имеет отверстия, выдерживают под давлением 30 - 35 кг/см при температуре 160 - 170o в течение 50 - 60 мин, после нагрева охлаждают до 40 - 50oС, промывают контактные площадки и затем поштучно нарезают датчики, отличающийся тем, что аналогичным образом формируют несколько пакетов датчиков, пакеты накладывают друг на друга и помещают между указанными металлическими пластинками, при этом между пакетами используют резиновые и дюралюминиевые пластинки, на поверхности нижней металлической пластинки располагают термостойкую резиновую пластинку, затем дюралюминиевую пластинку толщиной 0,33 - 1,00 толщины резиновой пластинки, на поверхности дюралюминиевой пластинки располагают сформированный пакет датчиков, а на верхней поверхности пакета - диэлектрическую пленку толщиной, равной толщине диэлектрической пленки на верхней поверхности датчика при нагружении его грузами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1992 |

|

RU2051347C1 |

| Способ изготовления матричных емкостных датчиков давления | 1987 |

|

SU1450554A1 |

| US 5483834 A, 16.01.96 | |||

| US 5150758 A 29.09.92. | |||

Авторы

Даты

1999-05-20—Публикация

1997-07-07—Подача