Изобретение относится к измерительной технике и может быть использовано для измерения распределения полей быстропеременного давления (пульсации давления, импульсных кратковременных, повторно кратковременных, динамических давлений) на наружных поверхностях и между слоями многослойного защитного стекла и других объектов народного хозяйства от воздействия воздушной ударной волны.

Известно устройство измерения давления на поверхности стеклоблока. Устройство реализуется путем применения пленочных емкостных датчиков для измерения динамического давления на поверхности стеклоблока при столкновении птицы или идентора со стеклоблоком. Определена область максимального и минимального значения давления при разных углах (от 90° до 22°) столкновения идентора с поверхностью стеклоблока. Расстояние между емкостными чувствительными элементами (ЕЧЭ) выбирают от 0,5a до 3a, где a - ширина обкладки ЕЧЭ.

Устройство содержит стеклоблок (изделие конструкционной оптики), на одной поверхности которого наклеен блок ЕЧЭ в количестве 55 шт. Блок ЕЧЭ состоит из пяти диэлектрических пленок, одна из них перфорирована, другая является изолятором, а на трех пленках сформированы обкладки, выводы и экраны ЕЧЭ.

Такое решение в указанном устройстве позволяет измерять динамическое давление от воздействия воздушной ударной волны (см. патент РФ №2073222 «Имитатор измерения пульсаций давления при воздействии идентора», авторы Казарян А.А., Мильков В.Г., Лукичев Б.Н. 1997 г.).

Недостаток этого устройства заключается в том, что отсутствует информация о распределении динамического давления внутри поверхностей многослойного защитного стекла. Благодаря этому недостатку затруднительно определить степень защиты при помощи стекла живых организмов, в том числе человека и ценностей, от взрывной ударной волны. Не определяется противодавление в местах крепления по периметру стеклоблока при воздействии воздушной ударной волны.

Наиболее близким к изобретению техническим решением является устройство для измерения давления от воздействия воздушной ударной волны. Устройство содержит стеклоблок с двумя стеклами. На первом стекле смонтирован тензодатчик для определения деформации в центре стекла и опорных реакций. На обеих поверхностях второго стекла смонтированы пленочные ЕЧЭ для измерения динамического давления от воздушной ударной волны, от отклонения первого стеклоблока. ЕЧЭ (датчики) одновременно могут измерять дискретные и интегральные значения динамического давления, определять характеристики материала стекла, целостность, а также ударное давление, создаваемое вторичными осколками от первого стекла при воздействии воздушной ударной волны. Устройство содержит канал высокого и низкого давления ударной трубы, источник питания, сопротивление развязки. Диафрагма из проволоки образует с блоком синхронизации первое стекло, на тыльной поверхности (противоположной стороне) которого смонтированы тензочувствительные датчики. ЕЧЭ смонтированы на обеих поверхностях второго стекла. Выходной сигнал ЕЧЭ давления через предварительный усилитель и усилитель напряжения поступает на блок индикации, усилитель низкой частоты для тензочувствительных датчиков. Размеры ЕЧЭ 4×6, 6×9 мм для измерения дискретного значения пульсации давления.

Такое устройство обеспечивает измерение динамического давления на поверхности стекла исследуемого стеклоблока от воздействия воздушной ударной волны без дренирования стекла и без дополнительных крепежных деталей для крепления блока ЕЧЭ (см. патент РФ «Устройство для измерения давления», №2049315, авторы Казарян А.А., Мильков В.Г., Лукичев Б.Н. 1995 г.).

Недостаток предложенного устройства заключается в том, что отсутствует возможность определить динамическое давление между слоями многослойного защитного стекла от воздействий воздушной ударной волны.

Задачей изобретения является расширение области применения многослойного взрывобезопасного стекла. Техническим результатом является высокая точность измерения за счет определения распределения полей динамического давления во времени Р(x, y, t) на наружных поверхностях и между слоями многослойного стекла, где Р - динамическое давление, х, y - оси координат, t - время. Точность определения динамического давления повышается благодаря использованию бездренажного метода измерения полей давления. Использование этого метода также позволяет сократить затраты для проведения эксперимента с целью установления прочностных характеристик многослойного взрывобезопасного стекла и других типов стеклоблоков.

Задача и технический результат решаются тем, что в устройстве для измерения давления, содержащем многослойный пакет листа стекла, на обеих наружных поверхностях которого смонтирован пакет емкостных чувствительных элементов, источник взрывной ударной волны, блок синхронизации, состоящий из последовательно соединенных диафрагмы, резистора развязки и блока питания, выход которого подключен к входу индикатора, согласующий усилитель заряда, нормирующий усилитель напряжения и индикатор, выход емкостных чувствительных элементов через согласующий усилитель заряда и нормирующий усилитель напряжения соединен со входом индикатора, на внутренних поверхностях многослойного пакета листа стекла смонтированы пакеты емкостных чувствительных элементов, при этом количество слоев стекла не менее двух слоев внутренней пленки, емкостные чувствительные элементы симметрично расположены по осям и диагоналям стекла, минимальное расстояние между чувствительными элементами выбрано d1=a3+2d+d2, где a3 - ширина вывода; d - расстояние между выводом и экраном, a d2 - размер экрана между зазорами выводов, размеры верхней обкладки a1>b1 больше нижней ответной обкладки a×b: a1×b1=1,05÷1,13 (a×b), где a, a1, b, b1 - соответственно высота и ширина нижней и верхней обкладки емкостного чувствительного элемента, толщину диэлектрической пленки емкостных чувствительных элементов t1 выбирают равной толщине внутренней пленки t2 стекла, между источником взрывной ударной волны и стеклом вдоль направления взрывной ударной волны смонтировано не менее трех емкостных чувствительных элементов, а также за стеклом расположена стеклянная панель, на которой смонтированы симметрично тоже не менее трех емкостных чувствительных элементов, на них расположены пленки, например, из пенопласта и оклеены алюминиевой фольгой и бумагой.

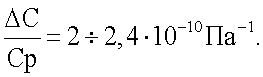

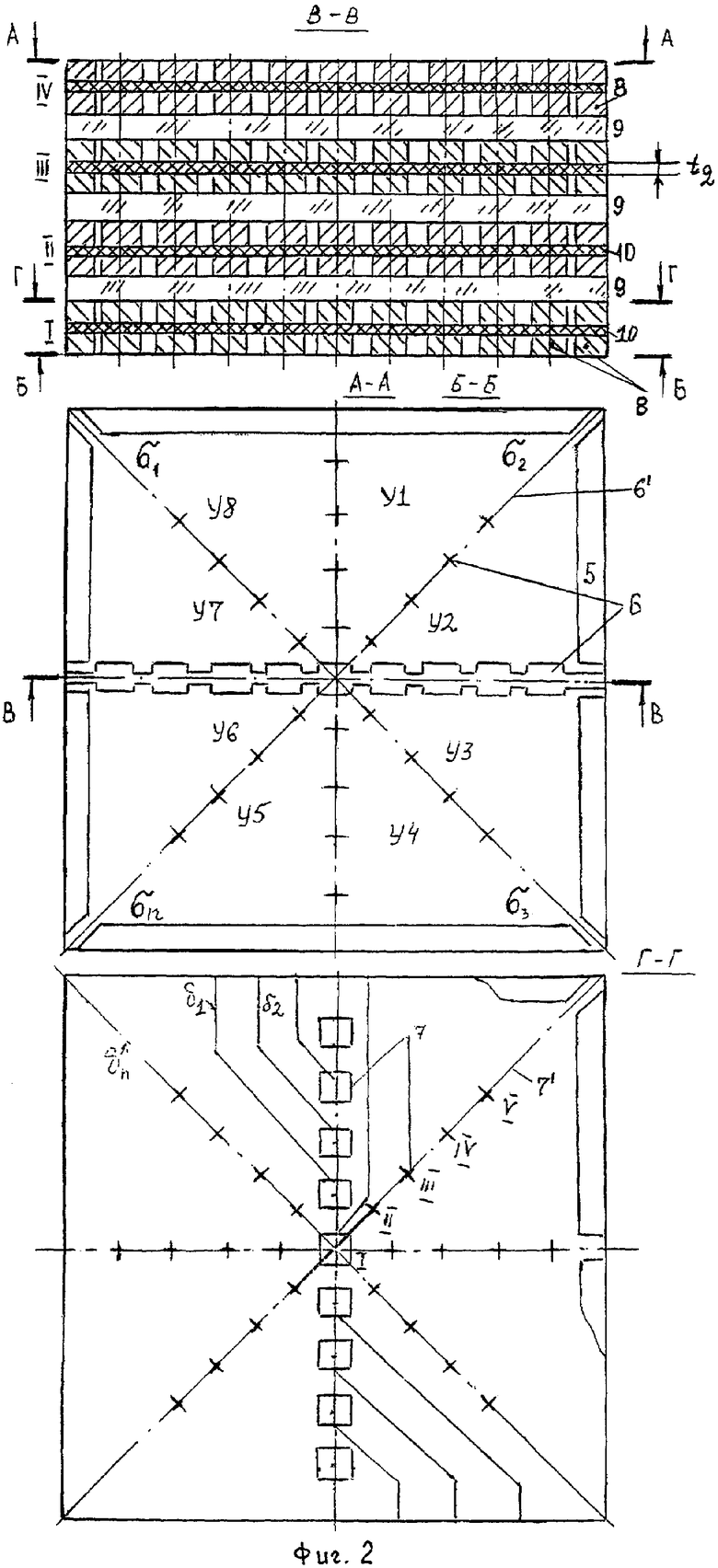

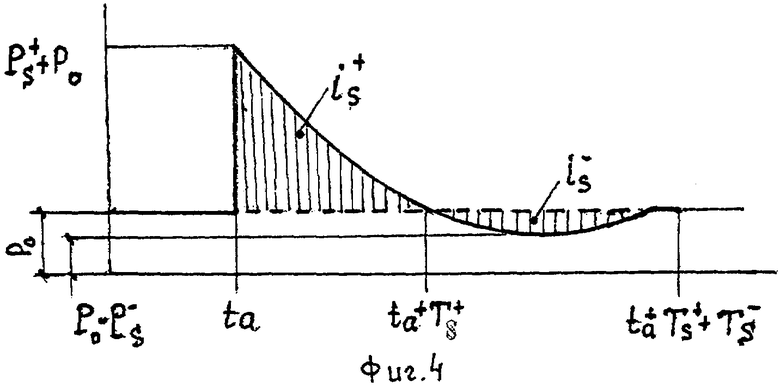

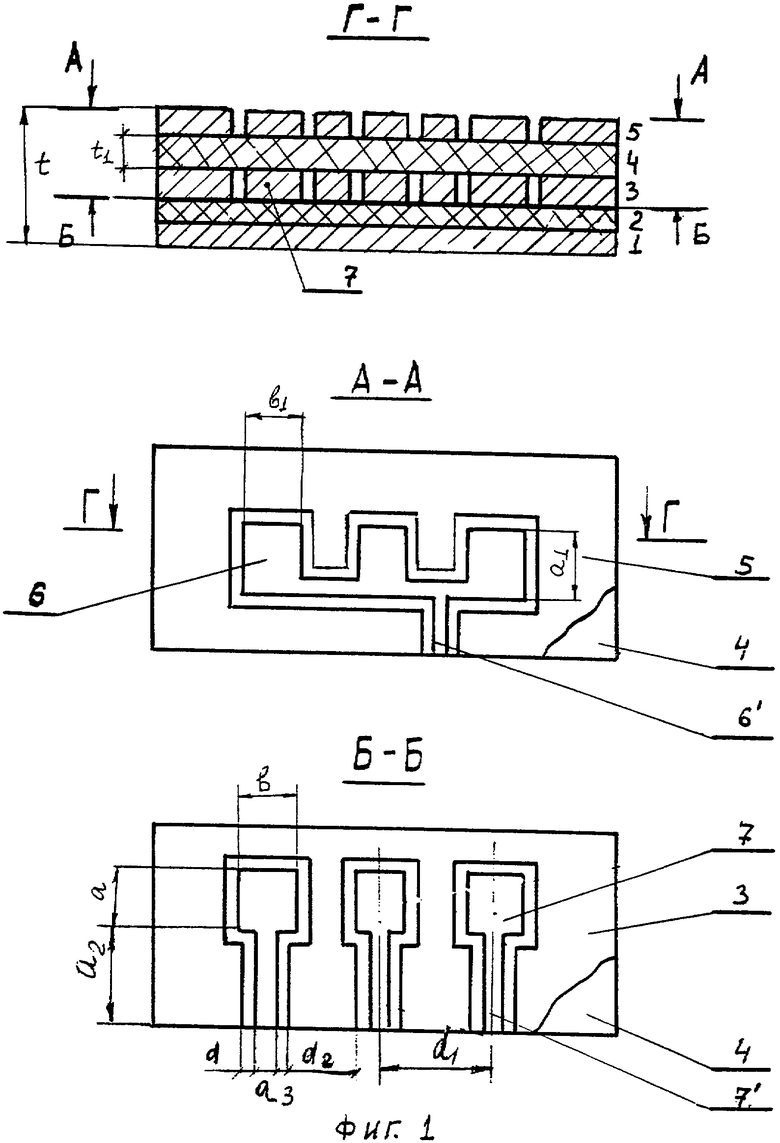

На фиг.1 изображены отдельные элементы и конструкция датчика давления, на фиг.2 показана конструкция многослойного защитного стекла, на наружные и внутренние поверхности которого наклеены тонкопленочные ЕЧЭ. На фиг.3 изображена структурная схема устройства для измерения динамического давления и на фиг.4 показана структура идеальной взрывной ударной волны.

На фиг.1 датчик имеет основной экран 1 на поверхности диэлектрической пленки 2, дополнительный экран 3, на диэлектрической пленке 4 толщиной t1 металлизирован другой дополнительный экран 5, верхняя 6 и нижняя 7 обкладки соответственно с выводами 6/, 7/, диэлектрическая пленка 2 на поверхности экрана 3, обкладки 7 скреплены клеем. На фиг.2 собранный пакет стекла содержит ЕЧЭ 8, три слоя листов стекла 9, два внутренних слоя стекла из поливинилбутиральной пленки 10 толщиной t2. Ha фиг.3 структурная схема устройства содержит ЕЧЭ 11÷16, источник ударной взрывной волны 77, диафрагму 75, источник напряжения 19, резистор развязки (сопротивление) 20. Диафрагма из проволоки 18 образует с блоком 19 и резистором 20 цепь синхронизации. Устройство также содержит согласующие усилители заряда 21, нормирующий усилитель напряжения 22, индикатор 23 и специальный отсек (комнату) 24 с контрольной стеклянной панелью 25 и облицовкой 26.

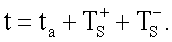

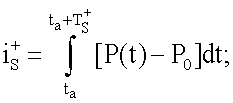

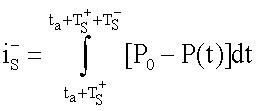

На фиг.4 представлена структура взрывной ударной волны (ВУВ) в воздухе. Такие волны принято называть падающими или проходящими. На фиг.4 P0 - давление окружающей среды до прохода взрывной ударной волны. В момент ta ВУВ давление мгновенно резко повышается до максимального  Затем давление падает до давления окружающей среды за время T+ и продолжает снижаться до величины

Затем давление падает до давления окружающей среды за время T+ и продолжает снижаться до величины  возвращаясь в последствии к исходному давлению Р0 за общее время

возвращаясь в последствии к исходному давлению Р0 за общее время  Величина

Величина  представляет собой невозмущенное избыточное давление. Область

представляет собой невозмущенное избыточное давление. Область  ВУВ, в которой давление превышает давление окружающей среды Р0, названа положительной фазой с продолжительностью

ВУВ, в которой давление превышает давление окружающей среды Р0, названа положительной фазой с продолжительностью  Область

Область  где давление меньше P0, называется отрицательной фазой или фазой разряжения с продолжительностью

где давление меньше P0, называется отрицательной фазой или фазой разряжения с продолжительностью  и амплитудой

и амплитудой  Положительные

Положительные  отрицательные

отрицательные  удельные импульсы на единицу поверхности являются важными параметрами ВУВ и определяются как:

удельные импульсы на единицу поверхности являются важными параметрами ВУВ и определяются как:

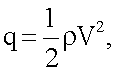

Динамическое давление определяют как:

где ρ - плотность газа за волной; V - массовая скорость газа за волной. Динамическое давление определяет лобовую ветровую нагрузку и, следовательно, возможное разрушение.

Параметры ЕЧЭ датчика на фиг.1 выбирают исходя из заданного уровня давления ударной взрывной волны 6,5; 15; 25; 65; 200 кПа согласно РД77-73 99-02-2001 «Стекла защитные взрывоопасные» ГУ, ГО и ЧС г.Москвы. Исходя из этого требования ЕЧЭ с обкладками 6 и 7 выбирают из твердого диэлектрика, в частности из полиимидной пленки толщиной t1=10÷20 мкм. Размеры a1×b1 верхней обкладки 6 больше размеров нижней ответной обкладки 7: a1×b1=1,05÷1,13 (a×b), где a, a1 и b, b1 соответственно высота и ширина нижней и верхней обкладок ЕЧЭ. Такое сочетание между собой обкладок 6, 7 позволяет с помощью дополнительных экранов 3, 5 ликвидировать краевой эффект на краях ЕЧЭ. Длина выводов 6/, 7/ зависит от размера пакета стекла. Минимальное расстояние d1 между ЕЧЭ выбирают исходя из размеров обкладки d1=a3+2d+d2, где d - зазор между обкладками и дополнительными экранами 3, 5, a3 - ширина выводов 6/, 7/, (a3=1÷2 мм), а d2 - размер экрана между зазорами выводов.

Реальные размеры обкладки 7 могут быть от 4 до 8 мм для измерения локальных значений давления. Это обеспечит достаточную емкость между обкладками, необходимую для согласования с внешней электрической цепью, не чувствительную к влиянию паразитных емкостей и внешних электромагнитных воздействий. Обкладки и дополнительные экраны формируют в вакууме путем металлизации из никеля толщиной не менее 500 Å. Основной экран 1 защищает ЕЧЭ от влияния внешних электромагнитных помех. Экран 1 и диэлектрическая пленка 2 могут быть изготовлены из фольгированной полиимидной пленки (известной в промышленности). Толщина фольги 5÷10 мкм из Cu или Ni, а толщина диэлектрической пленки 2 10÷20 мкм. Общая толщина пакета ЕЧЭ t=25÷50 мкм (фиг.1). Выбор максимального размера между ЕЧЭ d1 не ограничен и исходит из условия применения или из условия проводимого эксперимента. Число ЕЧЭ на одной подложке от одного до нескольких десятков штук также обусловлено условием проводимого эксперимента.

На фиг.2 показан многослойный пакет листа стекла промышленного назначения, состоящий из органического стекла 9 (по ГОСТ 10667) и внутренних слоев диэлектрических пленок 10 из поливинилбутиральной пленки по ГОСТ 9438 и других полимерных и силикатных материалов, которые могут отличаться по типу и составу материала, механическим и оптическим характеристикам. Число слоев стекла 9 в пакете не менее 2; 3; 4 и ≥5. Толщина пленки 10 от 0,3 до 5 мм. Размеры стекла 9 очень разнообразны, толщиной от 1 мм до нескольких десятков мм, например 1000×1000 мм.

ЕЧЭ на одной подложке от одного до нескольких десятков штук на поверхностях стекла располагают симметрично. Толщину t1 пленки 4 ЕЧЭ t (фиг.1) выбирают равной толщине t2 внутренней пленки 10 (фиг.2). Выбор марки пленки 2 из полиимида или из других материалов исходит из физико-химических характеристик пленки 10, чтобы не нарушать прочностные характеристики стеклоблока в целом. Кроме того, с целью обеспечения прочностных характеристик и обеспечения однородности внутри стеклоблока из конструкции блока ЕЧЭ участки У1-У8 могут быть удалены и заполнены, например, пленкой поливинилбутиральной. Такое сочетание слоев блока стекла и ЧЭ также не нарушает прочностные характеристики стекла.

Обкладки ЕЧЭ могут быть прямоугольной, квадратной, круглой формы, ЕЧЭ на поверхности подложки имеют симметричное и удобное расположение. ЕЧЭ расположены по диагоналям и по осям симметрично на поверхности прямоугольного стекла, например на стекле с размерами 1000×1000 мм в пять рядов I÷V (фиг.2, сеч. Г-Г). Расстояние d1 между ЕЧЭ и число рядов на фиг.1 выбирают исходя из условия проводимого эксперимента. Форма обкладки и размеры ЧЭ могут быть разные и тоже определяются из условия проводимого эксперимента. Технически наклейка блока емкостных ЕЧЭ внутри объема между слоями стекла соответствует технологии сборки и изготовления многослойного стекла. Наклейку пакета ЕЧЭ на наружных поверхностях осуществляют конструкционным клеем, не обладающим демпфирующими свойствами. Это позволяет не искажать и ослабить ударную взрывную волну при распространении внутри объема стекла.

Выводы ЕЧЭ б1÷бn и δ1÷δn формируют одновременно с ЕЧЭ в вакууме. Напряжение поляризации подают на один из выводов б1÷бn. Сигнал снимают с выхода выводов δ1÷δn (фиг.2, сеч. Б-Б; Г-Г).

На фиг.3 пакет, состоящий из двух слоев стекла 9, парированный (с наклеенными) ЕЧЭ 8, установлен в специальном отсеке 24. Ниже пакета стекла на 1 м со стороны передней и тыльной поверхностей на соответствующих расстояниях (1,5; 3; 7,5 и 1; 2; 3 м) расположены ЕЧЭ 11÷16. Первые три ЕЧЭ 11÷13 со стороны источника ударной взрывной волны 17, остальные три ЕЧЭ 14÷16 со стороны тыльной поверхности пакета стекла. Для оценки воздействия осколков стекла на расстояние 3 м за стеклом установлена контрольная стеклянная панель 25, что показано на фиг.3. Плоскость контрольной панели парирована ЕЧЭ 14÷16, на которых расположены пленки, например, из пенопласта, и которые оклеены алюминиевой фольгой или бумагой 26 для регистрации разлетающихся осколков стекла. При использовании алюминиевой фольги обкладки ЕЧЭ электрически изолированы от фольги. Все требования структурной схемы устройства, выбор размеров, расположение ЕЧЭ, крепление пакета стекла на отсеке осуществляют согласно руководящему документу «Методика испытаний защитных взрывобезопасных стекол при воздействии воздушной ударной волны» РД77-73 99-03-2001. Далее временную синхронизацию между источником ударной взрывной волны 17 и индикатором 23 осуществляют последовательно соединенными между собой проволокой (диафрагмой) 18, сопротивлением 20 и источником питания 19. Каждому выходу емкостных ЕЧЭ 11÷16 и ЕЧЭ на стеклоблоке предусмотрен канал согласования, состоящий из усилителя заряда 21. Все выходы ЕЧЭ через усилитель заряда и нормирующий усилитель напряжения соединяют с входами блока управления индикатора 23. Это представляет собой многоканальный персональный компьютер. Все используемые блоки и электрорадиоэлементы стандартные отечественного или зарубежного производства. Расстояние между ЕЧЭ и согласующими усилителями заряда ~0,3÷50 м и более, а расстояние между согласующими и нормирующим усилителями не менее 100 м.

Устройство функционирует следующим образом: ВУВ (фиг.3, 4) поступает на диафрагму 18 и, обрывая ее, проходит на расстояние, где наклеены ЕЧЭ 11÷13 и поступают на поверхность стекла, на котором парированы пакеты ЕЧЭ до V ряда (фиг.2, сеч. Г-Г). ВУВ, проходящая сквозь пакет, деформирует стекло и на выходе всех ЕЧЭ одновременно с некоторыми задержками в зависимости от пройденного пути между слоями стекла появляется электрический сигнал от деформации. В ослабленном виде за тыльной поверхностью стекла давление ВУВ также действует на ЕЧЭ 14÷16. При этом имеется временная синхронная связь между индикатором 23 и источником ВУВ 17 через диафрагму 78, сопротивление (резистор) развязки 20 и источник питания 19. Далее индуцированные сигналы с выхода ЕЧЭ поступают на входы согласующих усилителей заряда 21, где после согласования и усиления сигнал ВУВ через нормирующий усилитель напряжения 22 поступает на индикатор 23 для хранения и дальнейшей обработки. Предполагается, что ВУВ, проходящая на определенное расстояние, изменяется как:

где R - расстояние от центра источника ВУВ, например R=3; 5; 9; 12; 23 м. В первом блоке ЕЧЭ I имеют максимальную регистрацию давления ВУВ; минимальную - в IV стеклоблоке. Давление ВУВ в ослабленном виде от деформации пакета может передаваться в отсеке 24 и регистрироваться ЕЧЭ 14÷16. Если возникающее давление в отсеке 24 меньше 40 Па, то следует ЕЧЭ выбирать высокой чувствительности с газообразным диэлектриком. При большом уровне ВУВ стеклоблок разрушается и куски обломков стекла ударяют пленку 26, оставляя следы, и ЕЧЭ 14÷16 реагируют на ударное давление от обломков стекла на панель 25. И этот сигнал регистрируют в индикаторе 23. Затем анализируется состояние стеклянной панели 25 от ударов обломков пакета стекла.

В зависимости от расстояния R величина удельного импульса ВУВ будет 10; 20; 25; 55; 100 Па/с, при этом соответственно возникает давление ВУВ такой величины: 6,5; 15; 25; 65; 200 кПа при массе заряда ТНТ 2 кг и другие давления, соответствующие нормам зарубежных стран. Количество проводимого эксперимента не ограничено, и массу заряда можно выбирать такой, чтобы пакет стекла не разрушить или разрушить с целью определения влияния обломков стекла на живые организмы, материалы, ценности и на стратегические объекты.

Принцип работы устройства следующий. При воздействии ВУВ и при изменении динамического давления на величину ΔР диэлектрическая пленка 4 ЕЧЭ деформируется (фиг.1), изменяется емкость С между обкладками 6 и 7. Изменение этой емкости приводит к изменению емкости на величину ΔС. По этому изменению судят о величине давления. Сигнал снимается с выходов ЕЧЭ δ1÷δn (фиг.2) пропорционально приращению емкости

и напряжению поляризации U, т.е.

Это напряжение подают на согласующий усилитель заряда 21, затем усиливают в нормирующем усилителе напряжение 22 и подают на индикатор 23.

С этой целью в лабораторных условиях была проверена работоспособность предлагаемого изобретения. На поверхности стекла были наклеены с лицевой и тыльной поверхностей ЕЧЭ (датчики) с твердым и газообразными диэлектриками по 5 шт. с размерами 4×6 мм с газообразным диэлектриком и 6×9 мм с твердым диэлектриком. В качестве ВУВ были использованы 200 г замазки, которой выстрелили из пневматической трубы по поверхности стеклоблока. Максимальный уровень давления 5·105 Па, минимальный в опорных точках вершин стеклоблока 104 Па. Размер стеклоблока 30×30×5 см, напряжение поляризации ЧЭ 100 В. Коэффициент преобразования ЕЧЭ при давлении Р=1 Па; толщине пленки 12 мкм;

Коэффициент усиления усилителя заряда ~20; коэффициент усиления нормирующего усилителя напряжения 25; 50; 100; 400; 1000. Измерительная аппаратура стандартная, разработанная в ЦАГИ.

Изобретение позволяет повысить технико-экономическую эффективность за счет повышения эксплуатационных характеристик в стадии разработки многослойных защитных и других типов стекла с целью защиты живых организмов, ценностей, для безопасного остекления светопрозрачных строительных конструкций (фасадного, структурного остекления, элементов горизонтального остекления, оконных и дверных блоков, витрин, потолков, полов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2009 |

|

RU2426079C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗВУКОВОГО ДАВЛЕНИЯ | 2008 |

|

RU2384826C1 |

| ЁМКОСТНОЙ ИНЕРЦИОННЫЙ ДАТЧИК ДАВЛЕНИЯ, СПОСОБ ЕГО СБОРКИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2015 |

|

RU2589494C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗВУКОВОГО ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2251671C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2603446C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2008 |

|

RU2384825C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В АЭРОДИНАМИЧЕСКИХ ТРУБАХ | 2015 |

|

RU2612733C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 2000 |

|

RU2182321C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗВУКОВОГО ДАВЛЕНИЯ | 2011 |

|

RU2476841C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения распределения полей быстропеременного давления на наружных поверхностях. Техническим результатом является высокая точность измерения. Устройство для измерения давления содержит многослойный пакет листа стекла, на обеих наружных поверхностях которого смонтирован пакет емкостных чувствительных элементов, источник взрывной ударной волны, блок синхронизации, состоящий из последовательно соединенных диафрагмы, резистора развязки и блока питания, выход которого подключен к входу индикатора, согласующий усилитель заряда, нормирующий усилитель напряжения и индикатор, выход емкостных чувствительных элементов через согласующий усилитель заряда и нормирующий усилитель напряжения соединен со входом индикатора. Причем на внутренних поверхностях многослойного пакета листа стекла смонтированы пакеты емкостных чувствительных элементов, при этом количество слоев стекла не менее двух слоев внутренней пленки, емкостные чувствительные элементы симметрично расположены по осям и диагоналям стекла. 4 ил.

Устройство для измерения давления, содержащее многослойный пакет листа стекла, на обеих наружных поверхностях которого смонтирован пакет емкостных чувствительных элементов, источник взрывной ударной волны, блок синхронизации, состоящий из последовательно соединенных диафрагмы, резистора развязки и блока питания, выход которого подключен к входу индикатора, согласующий усилитель заряда, нормирующий усилитель напряжения и индикатор, выход емкостных чувствительных элементов через согласующий усилитель заряда и нормирующий усилитель напряжения соединен со входом индикатора, отличающееся тем, что на внутренних поверхностях многослойного пакета листа стекла смонтированы пакеты емкостных чувствительных элементов, при этом количество слоев стекла не менее двух слоев внутренней пленки, емкостные чувствительные элементы симметрично расположены по осям и диагоналям стекла, минимальное расстояние между чувствительными элементами выбрано di=α3+2d+d2, где α3 - ширина вывода; d - расстояние между выводом и экраном, а d2 - размер экрана между зазорами выводов, размеры верхней обкладки α1>b1 больше нижней ответной обкладки α×b: α1×b1=1,05÷1,13 (α×b), где α, α1, b, b1 - соответственно высота и ширина нижней и верхней обкладки емкостного чувствительного элемента, толщину диэлектрической пленки емкостных чувствительных элементов t1 выбирают равной толщине внутренней пленки t2 стекла, между источником взрывной ударной волны и стеклом вдоль направления взрывной ударной волны смонтировано не менее трех емкостных чувствительных элементов, а также за стеклом расположена стеклянная панель, на которой смонтированы симметрично тоже не менее трех емкостных чувствительных элементов, на них расположены пленки, например, из пенопласта и оклеены алюминиевой фольгой и бумагой.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1992 |

|

RU2049315C1 |

| RU 2073222 С1, 10.02.1997 | |||

| RU 2003136831 А, 20.04.2005 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2330252C2 |

Авторы

Даты

2010-02-27—Публикация

2008-12-17—Подача