Изобретение относится к виброизмерительной технике и может быть использовано для оценки технического состояния механизмов.

Наиболее близким по технической сущности к предлагаемому является способ вибродиагностики технического состояния механизма, заключающийся в том, что в последовательные моменты времени t1, t2, tk измеряют текущие значения вибропараметров механизма, определяют информативные составляющие спектра вибраций, для измеренных информативных составляющих спектра строят соответствующие аппроксимирующие функции, определяют предельно допустимые значения информативных составляющих и оценивают техническое состояние механизма.

Однако способ характеризуется недостаточно высокой информативностью и ограниченными функциональными возможностями в виду игнорирования возможных изменений технического состояния механизма на интервале проведения серии последовательных измерений.

Цель изобретения расширение информативности и функциональных возможностей путем прогнозирования развития во времени каждого отдельного выявленного дефекта.

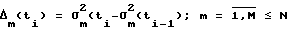

Цель достигается тем, что в способе вибродиагностики технического состояния механизма, заключающемся в том, что в последовательные моменты времени измеряют текущие значения вибропараметра механизма, по измененным последовательностям значений вибропараметра определяют соответствующую аппроксимирующую функцию, при этом разбивают спектр вибраций механизма на N частотных областей, измерение вибропараметра и определение аппроксимирующей функции производят в каждой из N частотных областей, в качестве вибропараметра механизма выбирают суммарную интенсивность составляющих спектра вибраций, после определения соответствующей аппроксимирующей функции определяют соответствующую конечную разность первого порядка Δm(ti) в функции дискретного времени, сравнивают ее с заданным пороговым уровнем и по результатам сравнения определяют наличие дефекта и его развитие в работе механизма, а техническое состояние механизма оценивают из следующих соотношений:

Δm(ti) σ ≅ N для каждого текущего и будущих моментов времени, где σ2m(ti) суммарная интенсивность составляющих спектра вибраций из m-й частотной области в дискретном времени ti, i 1,2,

≅ N для каждого текущего и будущих моментов времени, где σ2m(ti) суммарная интенсивность составляющих спектра вибраций из m-й частотной области в дискретном времени ti, i 1,2,

При работе сложных механизмов возбуждается сложный спектр вибраций в некоторой фиксированной полосе частот. Возникающие в процессе работы механизма дефекты проявляются в искажениях соответствующих областей спектра вибраций за счет увеличения интенсивности или средней мощности их спектральных составляющих. Каждому конкретному дефекту можно поставить в соответствие вибропараметр механизма, определяемый по спектральным составляющим из соответствующих М частотных областей. Анализируя изменения вибропараметра во времени на интервале наблюдения [t1, tk] можно по одной из известных методик построить его аппроксимирующую функцию и прогнозировать дальнейшее (вне интервала наблюдения) развитие дефекта в работе механизма. Решение такой задачи достигается в предлагаемом способе.

Способ осуществляют следующим образом.

Разбивают спектр вибраций механизма на N частотных областей и выделяют соответствующие N групп частотных составляющих.

В качестве вибропараметра механизма выбирают суммарную или интегральную интенсивность σ 2m спектральных составляющих вибраций из m-й частотной области, где m 1,2,М ≅ N. Измеряя ее значения по вибрациям механизма в последовательные моменты времени t1, t2,tk, определяют соответствующий временной ряд σm,12, σm,22, σm,k2, по которому строят аппроксимирующую функцию σm2(ti) в дискретном времени ti, i 1,2, причем соблюдают условие σm2(ti)= σ m,i2 при i≅ k. Примером может служить линейная аппроксимация вида

σ (tk+n-tk), n 1,2

(tk+n-tk), n 1,2

Последовательность отсчетов аппроксимирующей функции в моменты i > k выполняет роль соответствующего прогнозируемого значения для вибропараметра механизма σm2. После этого определяют соответствующую конечную разность первого порядка

Δm (ti)σ2m (ti) σ2m (ti-1),

i= k, k+1. как численную характеристику скорости увеличения вибропараметра σ2m, которую сравнивают по величине с соответствующим пороговым уровнем αm> 0. Полностью исправному механизму соответствует случай близких к нулю величин Δm(ti) для всех m  Как результат, выполняется система неравенств

Как результат, выполняется система неравенств

Δm(ti) < αm ∀ti∈[tk;tk+n]

При возникновении в текущий момент времени tk некоторого дефекта в работе механизма возрастает интегральная интенсивность σm2спектральных составляющих из соответствующей m-й области спектра вибраций и одновременно возрастает соответствующая разность первого порядка Δm(ti). При условии Δm (ti) ≥ αm возникший дефект автоматически регистрируют для дальнейшей оценки его развития по соответствующим будущим моментам времени ti > tk значениям аппроксимирующей функции σ2m(ti). По моменту tk+n, когда достигается равенство Δm (tk+n) αm*, где αm* (2-3) αm предельно допустимое значение скорости увеличения вибропараметра σ m2 определяют прогнозируемый остаточный ресурс работы механизма.

Результаты такого прогнозирования позволяют для каждого контролируемого механизма эффективно планировать проведение профилактических и ремонтных работ в удобное с точки зрения производственных затрат время до момента выхода механизма из строя.

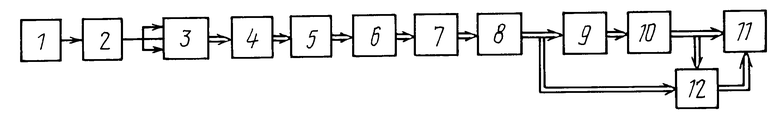

Способ может быть реализован, например, с помощью устройства, схема которого изображена на чертеже.

Устройство содержит последовательно соединенные вибропреобразователь 1, широкополосный усилитель 2, блок 3 полосовых фильтров, блок 4 квадратичных детекторов, блок 5 интеграторов, многоканальный магнитофон 6, аналого-цифровой преобразователь 7, арифметический блок 8, пороговый блок 9, логический блок 10 и блок 11 отображения, а также блок 12 коммутации, информационные входы которого соединены с соответствующими выходами арифметического блока 8 и входами порогового блока 9, входы управления с соответствующими выходами логического блока 10 и первыми входами блока 11 отображения, а выходы с соответствующими вторыми входами блока 11 отображения.

Устройство работает следующим образом.

Сигнал вибропреобразователя 1, подключенного к контролируемому механизму (не показан), усиливается в широкополосном усилителе 2 и подается одновременно на N входов блока 3 полосовых фильтров, где выделяются отдельные группы его спектральных составляющих, несущие в себе информацию о техническом состоянии механизма в отношении каждого конкретного дефекта в его работе. Сигналы с выходов N полосовых фильтров детектируются по амплитуде в блоке 4 квадратичных детекторов и после этого раздельно усредняются в блоке 5 интеграторов для получения текущих оценок вибропараметра механизма σm2} Сигналы оценок вибропараметра из интервала [t1; tk] по каждой частотной области запоминаются в многоканальном магнитофоне 6 и после этого в ускоренном масштабе времени последовательно подаются на вход амплитудно-цифрового преобразователя 7. По полученным на выходе последнего массивам цифровых кодов σm,12, σm,22, σ m,k-2 для вибропараметра σm2, m  в арифметическом блоке 8 определяется соответствующая аппроксимирующая функция σm2(ti) в дискретном времени ti, i 1,2. и после этого формируется соответствующая конечная разность первого порядка Δm (ti). Ее текущий отсчет, равный Δm(tk), подается на соответствующий вход порогового блока 9, где он сравнивается по величине с заданным пороговым уровнем αm > 0. При выполнении условия Δm(tk) ≥ αm на соответствующем m-м выходе порогового блока 9 формируется сигнал логической единицы. Совокупность логических единиц и нулей одновременно на всех М выходах порогового блока 9 представляет собой М-разрядный двоичный код соответствующего дефекта в работе механизма. Ее дешифрация и определение конкретного типа дефекта осуществляется в логическом блоке 10, логика работы которого определяется в процессе предварительной настройки устройства на группу механизмов с заранее известными дефектами. Сигнал с каждого выхода логического блока 10 как признак соответствующего дефекта в работе механизма регистрируется в блоке 11 отображения диагностической информации и одновременно служит "ключом" для передачи на отображение через блок 12 коммутации последовательностей значений, соответствующих аппроксимирующей функции σm2(ti) и ее разности первого порядка Δm(ti), как численных характеристик текущего и прогнозируемого технического состояния механизма.

в арифметическом блоке 8 определяется соответствующая аппроксимирующая функция σm2(ti) в дискретном времени ti, i 1,2. и после этого формируется соответствующая конечная разность первого порядка Δm (ti). Ее текущий отсчет, равный Δm(tk), подается на соответствующий вход порогового блока 9, где он сравнивается по величине с заданным пороговым уровнем αm > 0. При выполнении условия Δm(tk) ≥ αm на соответствующем m-м выходе порогового блока 9 формируется сигнал логической единицы. Совокупность логических единиц и нулей одновременно на всех М выходах порогового блока 9 представляет собой М-разрядный двоичный код соответствующего дефекта в работе механизма. Ее дешифрация и определение конкретного типа дефекта осуществляется в логическом блоке 10, логика работы которого определяется в процессе предварительной настройки устройства на группу механизмов с заранее известными дефектами. Сигнал с каждого выхода логического блока 10 как признак соответствующего дефекта в работе механизма регистрируется в блоке 11 отображения диагностической информации и одновременно служит "ключом" для передачи на отображение через блок 12 коммутации последовательностей значений, соответствующих аппроксимирующей функции σm2(ti) и ее разности первого порядка Δm(ti), как численных характеристик текущего и прогнозируемого технического состояния механизма.

Использование информации о скорости развития каждого отдельного дефекта во времени расширяет информативность и функциональные возможности вибродиагностики механизмов, что в совокупности способствует более полному использованию их рабочего ресурса и снижению до минимума затрат на техническое обслуживание.

Проведенный анализ свидетельствует о новизне и изобретательском уровне решения, а выполненная техническая проработка подтверждает возможность его промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибродиагностики технического состояния механизма | 1987 |

|

SU1502969A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ АГРЕГАТОВ ОБЪЕМНОГО ТИПА В ГИДРАВЛИЧЕСКИХ СИСТЕМАХ | 2014 |

|

RU2557676C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ТРАНСМИССИИ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2251674C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ МОНИТОРИНГА ВОЗНИКНОВЕНИЯ НЕДОПУСТИМОЙ ВИБРАЦИИ ГИДРОАГРЕГАТА ВСЛЕДСТВИЕ ГИДРОДИНАМИЧЕСКИХ ПУЛЬСАЦИЙ | 2017 |

|

RU2680105C2 |

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| Способ диагностики механизмов, агрегатов и машин на основе оценки микровариаций вращения вала | 2016 |

|

RU2626388C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

Изобретение относится к виброизмерительной технике и может быть использовано для оценки технического состояния механизмов. Цель изобретения - расширение информативности и функциональных возможностей путем прогнозирования развития во времени каждого отдельного выявленного дефекта. Способ заключается в том, что разбивают спектр вибрации механизма на N частотных областей и отфильтровывают соответствующие N группы частотных составляющих, в качестве m-го вибропараметра механизма выбирают суммарную (интегральную) интенсивность составляющих спектра вибраций из m-ой частотной области, после определения соответствующей аппроксимирующей функции определяют соответствующую конечную разность первого порядка в функции дискретного времени, сравнивают ее с заданным пороговым уровнем и определяют возникновение соответствующего дефекта в работе механизма в текущий момент времени и прогнозируют его развитие в будущем времени, при этом техническое состояние механизма оценивают по совокупности величин Δm(ti) = σ

СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕХАНИЗМА, заключающийся в том, что в последовательные моменты времени измеряют текущие значения вибропараметра, по измеренным последовательностям вибропараметра определяют соответствующую аппроксимирующую функцию и оценивают с учетом их состояние механизма, отличающийся тем, что разбивают спектр вибраций механизма на N частотных областей, измерение вибропараметра и определение аппроксимирующих функций проводят в каждой из N частотных областей, в качестве вибропараметра механизма выбирают суммарную интенсивность составляющих спектра вибраций, после определения соответствующей аппроксимирующей функции определяют конечную разность первого порядка Δm(ti) в функции дискретного времени, сравнивают ее значение с пороговым уровнем и по результатам сравнения определяют наличие дефекта и его развитие в работе механизма, а техническое состояние механизма оценивают из соотношения

для каждого текущего и будущего моментов времени,

где σ

i 1, 2,

| Авторское свидетельство СССР N 15029969, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1993-06-21—Подача