Изобретение относится к способам вибрационной диагностики и может быть использовано для мониторинга технического состояния агрегатов гидравлических систем в автоматических системах контроля.

В области диагностики технического состояния машин посредством анализа вибрационного сигнала существует проблема с определением сигнала вибрации, который можно считать сигналом идеальной машины, так как даже исправные машины и агрегаты имеют заводские или возникающие в процессе ремонта дефекты, которые в процессе работы будут проявляться в искажении определенных частей спектра за счет роста, либо уменьшения мощности и интенсивности появившихся воздействий. Именно сигнал идеальной машины будет считаться эталоном, с которым впоследствии сравнивают тестируемые образцы, и его выбор определяет точность и достоверность диагностики.

Известен способ оценки технического состояния механизмов по авторскому свидетельству №506777 от 19.06.72, МКИ G01M 13/02 опубл. в бюллетень №10 15.03.76, заключающийся в том, что измеряют амплитуды составляющих спектра вибраций, преобразуют значения, пропорциональные величинам соответствующих погрешностей и сравнивают полученные амплитуды с допустимыми.

Недостатки: ограниченность применения способа, так как он используется для оценки технического состояния преимущественно механизмов с зубчатыми передачами, не учитывает изменение параметров от свойств вибродиагностирующего канала, в частности от нелинейности его амплитудно-фазовой характеристики и амплитуды возбуждающего воздействия, пропорциональной степени износа механизмов, узлов, погрешности измерений.

Известен способ вибродиагностики машин по патенту RU №2314508 С1 от 10.10.06, МПК G01M 15/00; G01M 7/02 опубл. 10.01.08, заключающийся в измерении параметров виброакустического сигнала, выделении составляющих, соответствующих дефектам и неисправностям, корректировании их с помощью функции коррекции и сравнения полученных значений и составляющих виброакустического сигнала с допустимыми величинами.

Недостатки: необходимость нахождения корректирующей функции амплитудно-частотных и фазо-частотных характеристик по сигналам, получаемым с двух или более акселерометров, размещенных на корпусе объекта; способ неприменим для диагностики агрегатов, выполненных в едином закрытом корпусе, так при его реализации необходимо использовать два и более датчика вибрации таким образом, чтобы получать от них различные сигналы вибраций элементов агрегата.

Наиболее близким по технической сущности к предлагаемому является способ вибродиагностики технического состояния механизма, указанный в заявке на изобретение RU №93032630 А от 21.06.93, опубл. 10.08.96, МПК G01M 7/00, заключающийся в том, что в последовательные моменты времени измеряют текущие значения вибропараметра, по измеренным последовательностям вибропараметра определяют аппроксимирующую функцию и оценивают с учетом ее состояние механизма.

Недостатки: нет указания на конкретный вид неисправности агрегата; для построения аппроксимирующей функции и прогнозирования развития дефекта необходимо снимать вибропараметры механизма несколько раз на интервале наблюдения, что требует значительных затрат времени для реализации предлагаемого способа.

Технический результат: расширение области диагностирования за счет применения способа на агрегатах гидравлических систем, возможность проведения диагностирования агрегатов, выполненных в закрытом корпусе, без доступа к отдельным механизмам, повышение точности при определении вида неисправности, сокращение времени для проведения диагностирования.

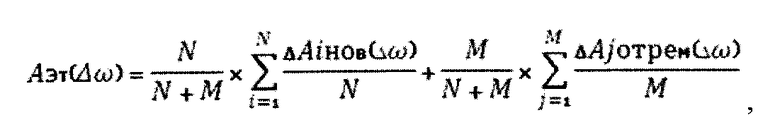

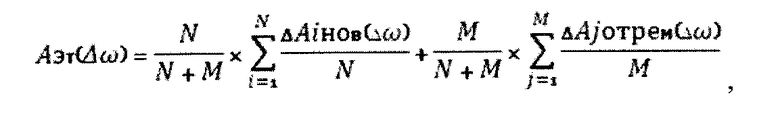

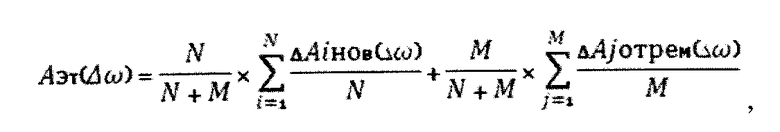

Технический результат для способа вибродиагностики агрегатов гидравлических систем объемного типа, заключающийся в регистрации снимаемых сигналов вибрации корпусов агрегатов гидравлических систем и выделении амплитудно-частотных характеристик (АЧХ), достигается за счет того, что получаемый амплитудно-частотный спектр от вибродатчика сравнивается с сигналом идеального агрегата, который строится из множества исправных агрегатов, в качестве которых используются новые и прошедшие ремонт, и по отличию спектров тестируемых агрегатов от спектров идеальных судят о текущем техническом состоянии, указывается появление некоторых типов дефектов, причем амплитуду сигнала вибрации частотного спектра идеального агрегата вычисляют по формуле:

где Аэт(Δω) - амплитудное значение измеряемой величины вибрации корпуса эталонного агрегата на малом участке частоты Δω;

ΔАiнов(Δω) - амплитудное значение измеряемой величины вибрации i-того нового агрегата на малом участке частоты Δω;

ΔAjотрем(Δω) - амплитудное значение измеряемой величины вибрации j-того отремонтированного агрегата на малом участке частоты Δω;

N, М - количество новых и отремонтированных агрегатов соответственно, сигналы вибрации корпуса которых регистрировались.

Сущность способа поясняется рисунками, на которых изображено:

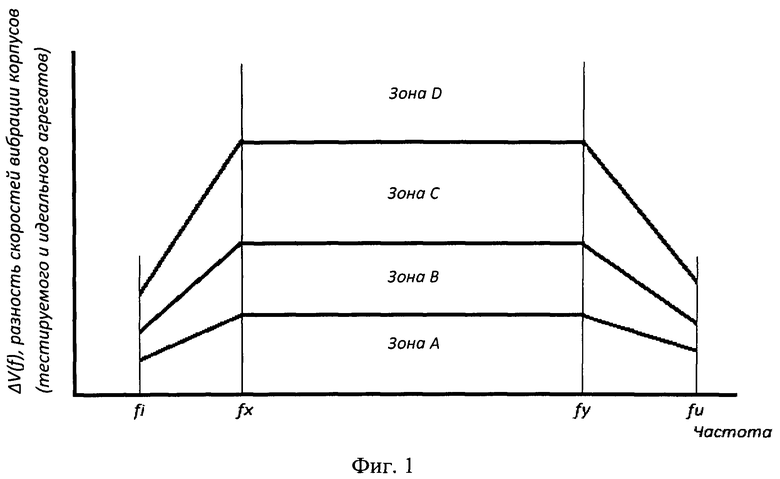

фиг.1 - общий вид кривых для оценки технического состояния на основе измерения скорости корпуса при вибродиагностике;

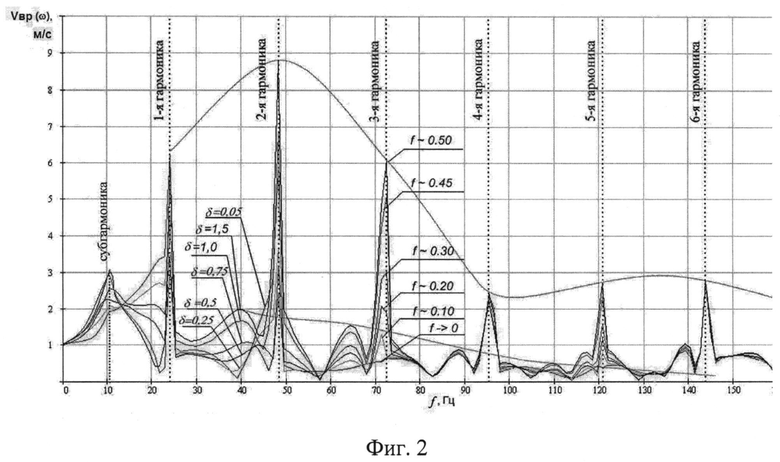

фиг.2 - семейство частотных характеристик неисправного аксиально-поршневого насоса НПА-90 (появление эффекта сухого трения в трибологической паре «подпятник поршня - наклонная шайба»), полученных экспериментально;

фиг.3 - структурная схема устройства для диагностики объектов гидравлических систем.

Сущность способа.

При реализации способа до начала анализа тестируемых объектов гидропривода определяют характер вибрационных сигналов, снимаемых с исправных агрегатов, в качестве которых брались новые и прошедшие ремонт, и составляется база данных по типам и маркам агрегатов.

Для этого на корпус диагностируемого объекта закрепляют трехкоординатные датчики вибрации и регистрируют аналоговые сигналы вибрации корпуса объекта при его работе в номинальном режиме. Сигналы вибрации в вертикальном, горизонтальном и осевом направлениях обрабатываются в аналого-цифровом преобразователе, и после преобразования цифровой код передается в процессор, где происходит его фильтрация при помощи полосных фильтров, отсеивание кратных частот (2n, 3n и т.д.), а также прореживание и сглаживание сигнала методом скользящей средней. После этих действий проводится преобразование Фурье и строится амплитудно-частотный спектр сигнала вибрации корпуса. Полученный спектр имеет симметричную форму, из него выделяют половину амплитудного спектра, так как оставшаяся часть новой информации не несет. Из трех спектров в трех плоскостях берется обычно один, наиболее информативный, так как оставшиеся два новой информации об агрегате не содержат, дублируя характер вибраций агрегата.

Таким образом регистрируют амплитудно-частотные спектры исправных агрегатов. В базе данных в качестве амплитудно-частотного спектра идеального агрегата будет браться усредненный спектр, получаемый с исправных агрегатов (N новых и М прошедших ремонт). Амплитуда сигнала вибрации частотного спектра идеального агрегата будет вычисляться по следующей формуле:

где Аэт(Δω) - амплитудное значение измеряемой величины виирации корпуса эталонного агрегата на малом участке частоты Δω;

ΔAiнов(Δω) - амплитудное значение измеряемой величины вибрации i-того нового агрегата на малом участке частоты Δω;

ΔAjотрем(Δω) - амплитудное значение измеряемой величины вибрации j-того отремонтированного агрегата на малом участке частоты Δω;

N, М - количество новых и отремонтированных агрегатов соответственно, сигналы вибрации корпуса которых регистрировались.

Таким образом в базе данных по спектрам исправных машин формируется амплитудно-частотный спектр идеального агрегата определенной марки, а также определяются зоны вибрационного контроля, соответствующие различным состояниям агрегатов, как изображено на фиг.1.

Зона А - В эту зону попадают, как правило, новые машины, введенные в эксплуатацию.

Зона В - Машины, пригодные для эксплуатации без ограничения сроков.

Зона С - Машины, непригодные для длительной непрерывной эксплуатации. Данные машины могут функционировать ограниченное время до момента проведения ремонта.

Зона D - Уровень вибрации достаточно большой, чтобы вызвать повреждение машины.

Следует отметить, что для оценки вибрации агрегата в качестве измеряемой величины может быть использована одна из следующих:

- виброперемещение;

- виброскорость;

- виброускорение.

Реализуемость предлагаемого способа была проверена в ходе эксперимента. Полученные в результате обработки амплитудно-частотные спектры вибрации корпуса аксиально-поршневого гидравлического насоса НПА-90 представлены на фиг.2. В ходе эксперимента изменялись условия работы аксиально-поршневого насоса, а именно изменялся коэффициент трения в паре трения «подпятник поршня - наклонная шайба», что приводило к появлению эффекта сухого трения. При этом происходило изменение амплитуды виброскорости на частотах второй и третьей гармоники, которое свидетельствовало о неисправности. Увеличение амплитуды виброскорости происходит при увеличении коэффициента трения.

При работе агрегатов гидравлических систем возбуждается сложный спектр вибраций в частотах от нуля до бесконечности. Возникающие в процессе работы агрегатов дефекты проявляются в искажениях определенных частей спектра за счет роста либо уменьшения мощности и интенсивности появившихся воздействий. То есть определенным типам неисправностей агрегатов гидравлической системы соответствуют характерные только для этой неисправности частотные спектры. Например, используя предлагаемый способ при диагностировании аксиально-поршневых гидравлических моторов (насосов), возможно выявить следующие неисправности:

- увеличение зазора в прецизионной паре трения «поршень-стенки цилиндра»;

- появление зазоров в шлицевом (зубчатом) соединении между валом мотора (насоса) и обоймой цилиндра;

- повышенный износ в трибологической паре «подпятник поршня -наклонная шайба»;

- появление эффекта сухого трения в соприкасающихся элементах мотора (насоса).

Также данный способ диагностирования объектов гидропривода позволяет регистрировать возникновение кавитации при работе гидравлического мотора (насоса).

Таким же образом регистрируются амплитудно-частотные спектры вибраций корпусов заведомо неисправных агрегатов и заносятся также в базу данных. При тестировании сигналы вибраций агрегатов в режиме реального времени обрабатываются по указанному выше алгоритму, сравниваются с имеющимися в базе, оценивается их текущее техническое состояние.

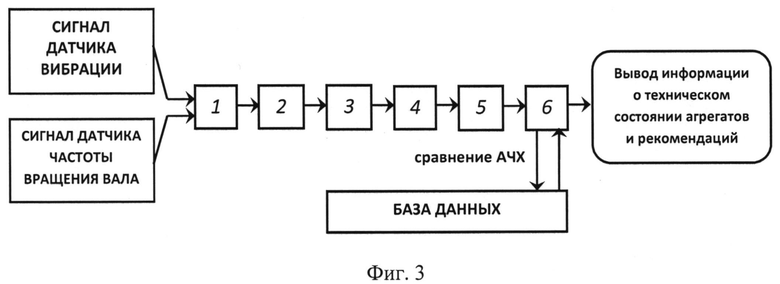

Способ может быть реализован, например, с помощью устройства, схема которого изображена на чертеже, представленном на фиг.3. Устройство содержит датчик виброскоростей, закрепленный на корпусе агрегата гидросистемы в наиболее информативной точке для определения вибрационных характеристик. Сигнал от датчика по измерительному каналу, обеспечивающему по скорости передачи данных работу системы в реальном времени, поступает в информационно-измерительную систему (ИИС) для регистрации и обработки параметров вибраций. Одновременно в ИИС поступает сигнал с датчика, регистрирующего частоту вращения вала гидравлической машины. Процесс диагностики в ИИС начинается с преобразования аналогового сигнала в цифровой в аналого-цифровом преобразователе 1 и передачей его в процессор, где происходит его фильтрация в блок фильтрации 2 и обработка в специализированном программном продукте, выполняющем отсеивание кратных частот в блоке 3, прореживание, сглаживание сигнала в блоке 4 и быстрое преобразование Фурье в блоке. Из базы данных берутся амплитудно-частотные характеристики идеальных объектов гидравлической системы данного типа. Оценка технического состояния агрегатов гидросистем производится путем сравнения текущих вибрационных характеристик с идеальными в логическом блоке 6. В случае их совпадения в пределах установленных зон, указанных на фиг.1, выдается сообщение о техническом состоянии объекта. Дефекты агрегатов, связанные с износом, с дефектами монтажа и сборки, с дисбалансом движущихся частей, с неблагоприятными режимами работы и т.д. определяются по изменениям вибрационных характеристик и показателей режима работы. В случае если частотные спектры объекта имеют признаки какой-либо неисправности - выдается сообщение об этом дефекте объекта. Однако для этого база данных должна содержать также вибрационные спектры неисправных агрегатов. При анализе спектров необходимо учесть, что сравнение можно проводить только с данными, полученными в идентичных условиях и при идентичных параметрах анализа.

Такая система регистрации и обработки динамических процессов может выполнять следующие функции:

- измерение, расчет и отображение оперативной информации;

- измерение, расчет и отображение прогнозируемой информации и выдача рекомендаций;

- сигнализация (оптическая, акустическая) о неисправном техническом состоянии или аварийном режиме работы агрегата;

- контроль и управление системами и агрегатами гидравлической системы и режимом их работы.

Использование заявляемого способа вибродиагностики агрегатов гидравлических систем позволит достичь расширения области диагностирования за счет применения способа на агрегатах гидравлических систем, возможности проведения диагностирования агрегатов, выполненных в закрытом корпусе, без доступа к отдельным механизмам, повышения точности при определении вида неисправности, сокращения времени на проведение диагностики агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2522275C2 |

| Способ вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов | 2021 |

|

RU2769919C1 |

| Способ определения технического состояния электрических и гидравлических приводов | 2022 |

|

RU2799489C1 |

| СПОСОБ МОНИТОРИНГА ВОЗНИКНОВЕНИЯ НЕДОПУСТИМОЙ ВИБРАЦИИ ГИДРОАГРЕГАТА ВСЛЕДСТВИЕ ГИДРОДИНАМИЧЕСКИХ ПУЛЬСАЦИЙ | 2017 |

|

RU2680105C2 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2517772C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

Изобретение относится к области измерительной техники, в частности к способам вибрационной диагностики, и может быть использовано для мониторинга технического состояния агрегатов гидравлических систем в автоматических системах контроля. При реализации способа до начала анализа тестируемых объектов гидропривода определяют характер вибрационных сигналов, снимаемых с исправных агрегатов, в качестве которых брались новые и прошедшие ремонт, и составляется база данных по типам и маркам агрегатов (N новых и М прошедших ремонт). Для этого с помощью датчиков, закрепляемых на корпусе диагностируемого объекта, регистрируется и обрабатывается амплитудно-частотный спектр объекта при его работе в номинальном режиме. Амплитуда сигнала вибрации частотного спектра идеального агрегата будет вычисляться с учетом амплитуд новых и отремонтированных агрегатов на малом участке частоты и их числа соответственно. Таким образом, в базе данных по спектрам исправных машин формируется амплитудно-частотный спектр идеального агрегата определенной марки, а также определяются зоны вибрационного контроля, соответствующие различным состояниям агрегатов. При тестировании производят сравнение измеренного спектра обследуемого объекта и идеального агрегата и делают вывод о наличии или отсутствии дефектов. Технический результат заключается в расширении области диагностирования, возможности диагностики агрегатов в закрытом корпусе без доступа к отдельным механизмам, повышении точности при определении вида неисправности. 3 ил.

Способ диагностирования агрегатов гидравлических систем объемного типа, заключающийся в регистрации снимаемых сигналов вибрации корпусов агрегатов гидравлических систем и выделении амплитудно-частотных характеристик, отличающийся тем, что получаемый амплитудно-частотный спектр от вибродатчика сравнивается с сигналом идеального агрегата, который строится из множества исправных агрегатов, в качестве которых используются новые и прошедшие ремонт, и по отличию спектров тестируемых агрегатов от спектров идеальных судят о текущем техническом состоянии, указывается появление некоторых типов дефектов, причем амплитуду сигнала вибрации частотного спектра идеального агрегата вычисляют по формуле:

где Аэт(Δω) - амплитудное значение измеряемой величины вибрации корпуса эталонного агрегата на малом участке частоты Δω;

ΔАiнов(Δω) - амплитудное значение измеряемой величины вибрации i-того нового агрегата на малом участке частоты Δω;

ΔAjотрем(Δω) - амплитудное значение измеряемой величины вибрации j-того отремонтированного агрегата на малом участке частоты Δω;

N, М - количество новых и отремонтированных агрегатов соответственно, сигналы вибрации корпуса которых регистрировались.

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕХАНИЗМА | 1993 |

|

RU2049320C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНОЛОГИЧЕСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ СИГНАЛА ДАТЧИКА ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2010 |

|

RU2444039C1 |

| СПОСОБ И УСТРОЙСТВО ВИБРОДИАГНОСТИКИ РОТОРНЫХ МЕХАНИЗМОВ | 1999 |

|

RU2153660C1 |

Авторы

Даты

2015-07-27—Публикация

2014-03-27—Подача