Изобретение относится к средствам управления, регулирования и контроля технологического оборудования и может быть использовано для определения работоспособного состояния оборудования тепловых электрических станций и нефтеперерабатывающих заводов, например для дефектоскопии металла труб поверхностей нагрева паровых котлов и печей установок.

Известен способ [1] включающий измерение напряженности магнитного поля и формирование информационного параметра, позволяющий измерять напряженность магнитного поля только в отдельных точках, на требующий предварительного намагничивания и значительный объем оборудования.

Известен способ [2] включающий измерение электромагнитной индукции, но также требующий предварительного намагничивания.

Наиболее близким к изобретению по технической сущности является способ [3] включающий измерение магнитной напряженности, в отдельных точках, фиксацию измеренных параметров и формирование информационного параметра.

Технический результат изобретения возможность обеспечения нахождения областей аварийного и предаварийного состояния труб поверхностей нагрева паровых котлов, печей установок и т.д. Диагностика проводится по всей длине контролируемого объекта, что повышает достоверность, информативность и производительность контроля. Кроме того, результатом диагностики является исключение аварийных пусков-остановов оборудования по причине разрушения труб поверхностей нагрева, что снижает вредные выбросы при этих действиях, т.е. имеет место значительное улучшение экологической ситуации.

Сущность изобретения состоит в том, что осуществляют измерение напряженности и индукции магнитного поля в отдельных точках, фиксируют измеренные параметры, формируют информационный параметр. Измерение и фиксацию напряженности и индукции магнитного поля осуществляют по всей длине контролируемого объекта, формируют сглаженную совокупность измеренных параметров путем усреднения флуктуаций параметров измерения соседних точек, нормируют полученную сглаженную совокупность измеренных параметров, на нормированной сглаженной совокупности измеренных параметров восстанавливают ранее усредненные флуктуации параметров измерения соседних точек, задают пороговые сигналы нормального состояния и пороговые сигналы рискованного состояния объекта, сравнивают значения пороговых сигналов нормального состояния объекта со значениями флуктуаций параметров измерения и при превышении последними заданного допуска фиксируют точки рискованного состояния объекта и формируют координаты этих точек; сравнивают значения пороговых сигналов рискованного состояния объекта со значениями флуктуаций параметров измерения и при превышении последними заданного допуска фиксируют точки аварийного состояния объекта и формируют координаты этих точек.

Способ базируется на эффекте температурного магнитного гистерезиса в области слабых магнитных полей в ферромагнитных оксидных пленках образующихся во время эксплуатации. Пленки состоят из оксидов железа, хрома и никеля и составляют с парамагнитной матрицей хорошую адгезионную пару. Кроме того, они не скалываются во время пусков и остановов.

Вследствие разницы коэффициентов линейного расширения металла и оксидных пленок, имеющих достаточно высокую хрупкость, перегревы вызывают их растрескивание на наружней и внутренней поверхностях труб. Нарушение сплошности защитных оксидных пленок инициирует процесс диффузии кислорода вглубь металла, что приводит к межкристаллитному разрушению металла, когда проникающий кислород разрывает связи между зернами, создавая тем самым базу для хрупкого разрушения металла при динамических нагрузках. Учитывая, что процесс зарождения трещины происходит на внутренней стороне поверхности трубы, можно сделать вывод, что он обусловлен коppозией под напряжением. Другими словами, состояния металла труб на участках с разрушенными оксидными пленками близко к состоянию разрушенного металла.

Задача состоит в том, чтобы снять распределение нормальной составляющей магнитного поля на поверхности трубы вдоль ее оси по всей длине. Поскольку намагничивание трубы происходит в приложенном однородном магнитном поле Земли, производят действие над измеренной величиной.

Получив распределение, формируют произвольную первичную кривую, на которой необходимо выделить участки с флуктуациями измеренного параметра. Анализ первичной кривой (произвольной функции) производится специальными математическими функциями, с помощью которых выделяются участки с флуктуациями определенной амплитуды, формы и частоты.

Определение таких участков проводится в следующей последовательности.

Вначале измеряется распределение магнитного параметра на поверхности трубы вдоль ее оси по измеренному распределению строится первичная кривая произвольной функции. Такие действия производятся для каждой трубы. Так как при этом контроле сканируются все трубы узла (теплообменника) на всю длину (доступную) мы будем говорить о совокупности труб, а не об отдельно стоящей трубе. Затем анализируются первичные кривые совокупности труб и выделяется уровень фоновых флуктуаций.

Определив фоновые флуктуации магнитного параметра на первичных кривых для каждой трубы идентифицируются браковочные участки по амплитуде, форме и частоте браковочных флуктуаций магнитного параметра. Причем уровень браковочных флуктуаций устанавливается по анализу первичных кривых и соотношению зависимости состояния металла (структура, механические свойства, наличие несплошностей, коррозия и т. д.) и амплитуды, формы и частоты браковочных флуктуаций. Так как известны координаты каждого измерения, то очень четко с точностью ±10 мм определяются координаты браковочных участков.

Используя вышеуказанный механизм обработки и взаимного соответствия амплитуды, формы и частоты магнитного параметра, и состояния металла, можно выдать заключение о состоянии металла проконтролированных труб. Эти данные были получены по результатам исследования металла вырезанных образцов из проконтролированных узлов паровых котлов и печей установок.

При этом способе контроля могут контролироваться как аустенитные, так и перлитные, а также углеродистые трубы.

Для перлитных и углеродистых труб может быть использован один из вариантов способа. Обладая экспериментальными данными по зависимости магнитной проницаемости и температуры можно определить температуру эксплуатации труб на участках, где наблюдалось превышение температуры эксплуатации над расчетной (или средней по узлу).

Для этого:

зонд представляет собой совокупность двух преобразователей нормальной и тангенциальной составляющих магнитного поля;

сканирование производится тем же сканирующим устройством, в каждой точке проводится замер двух составляющих, при этом полученное распределение нормальной составляющей обрабатывают вышеуказанным способом;

выделив по флуктуациям браковочные зоны, на них определяют магнитную индукцию;

полученное распределение тангенциальной составляющей (Нr) используется для определения внутреннего поля;

известно, что магнитная проницаемость (μ) является безразмерной относительной величиной и равна отношению магнитной индукции В к Нr

μ B/Hr (формула без учета воздуха постоянной) или в нашем случае μ dB/dHr;

зная зависимость μ от эквивалентной температуры эксплуатации Т и подставляя в нее μ получаем эквивалентную температуру эксплуатации на браковочных участках;

зная эквивалентную температуру и время наработки до разрушения (остаточный ресурс), можно определить среднее время остаточной эксплуатации.

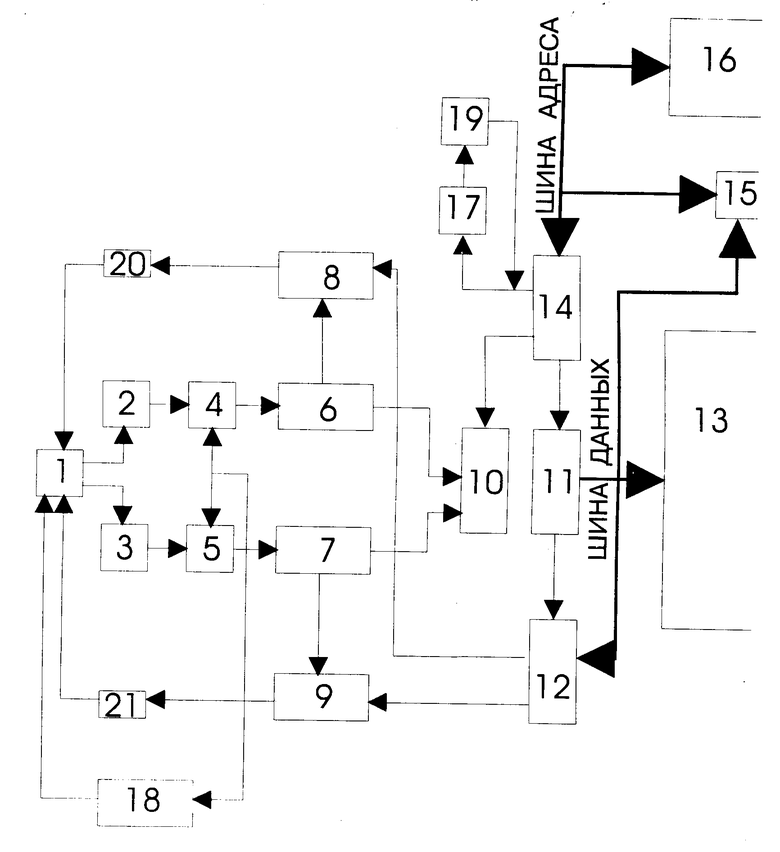

Для реализации способа может быть предложен вариант выполнения устройства, блок-схема которого приведена на чертеже.

Устройство содержит двухкомпонентный феррозонд 1, широкополосные усилители 2, 3, синхронные детекторы 4 и 5, усилители 6 и 7 постоянного тока, переключатели 8 и 9 диапазонов измерения, аналоговый коммутатор 10, аналоговый преобразователь 11, блок 12 выбора предела измерения, блок 13 индикации, формирователь 14 управляющих сигналов, согласующий блок 15, блок 16 обработки, таймер 17, генератор 18 знакопеременных прямоугольных импульсов, формирователь 19 звуковых сигналов, резисторы 20 и 21 обратной связи.

Схема цифрового автоматического феррозондового магнитометра построена по принципу детектирования и регистрации второй гармоники выходного напряжения феррозонда, пропорциональной измеренной компоненте магнитного поля. При этом следует отметить, что первичный преобразователь двухкомпонентный феррозонд работает в феррорезонансном режиме возбуждения, позволяющем создать оптимальные условия для возникновения тока второй гармоники как функции измеряемого поля и для параметрического усиления этого тока.

Двухкомпонентный феррозонд 1 имеет сердечник в виде пересекающихся элептических витков, что позволяет создать универсальный датчик с двумя ортогональными измерительными обмотками, в которых наводятся ЭДС, пропорциональные соответствующим компонентам измеряемого поля, и с одной обмоткой возбуждения.

Сигнал феррозонда 1, который возбуждается генератором 18 знакопеременных прямоугольных импульсов усиливается широкополосным усилителем 2(3) переменного тока, поступает в синхронный детектор 4(5), где он детектируется и преобразуется в напряжение постоянного тока пропорциональное измеряемой компоненте поля. Затем выделенное постоянное напряжение усиливается усилителем 6(7) постоянного тока. Для обеспечения автоматической компенсации измеряемой компоненты поля, ток с выхода усилителя 6(7), формируемый с помощью резистора 20(21) обратной связи, подается через переключатели 8(9), выполненные как аналоговые ключи с регистром памяти в компенсационную обмотку феррозонда 1, создавая в ней поле обратной связи. Это поле направлено встречно измеряемой компоненте поля. Одновременно постоянное напряжение с выхода усилителя 6(7) через аналоговый коммутатор 10 поступает на аналого-цифровой преобразователь 11, который управляется с помощью формирователя 14. Коммутатор 10 имеет два режима работы: а) автоматический, когда к переключателю 8(9) каждый цикл измерения подключается поочередно соответствующий канал магнитометра, и в) режим ручного выбора канала измеряемой компоненты поля.

Постоянное напряжение, поступившее на АЦП 11, кодируется в двоичный четырнадцатиразрядный код. Цифровой код с выхода АЦП 11 поступает одновременно на блок 13, согласующий блок 15 и блок 12 автоматического выбора предела измерения. Блок 13 выполнен на светодиодных индикаторах и высвечивает десятичный эквивалент записанного в АЦП 11 двоичного кода результатов измерения, а также высвечивает знак полярности измеряемой компоненты поля, измеряемую компоненту, предел измерения и размерность, которые отражаются мнемоническими изображениями. Блок 15 предназначен для согласования уровней КМОП и ТТЛ микросхем и програмно реализуемой передачи четырнадцатиразрядного двоичного кода через восьмибайтовую шину данных. Программное управление передачей данных производится с помощью управляющих кодов передаваемых по шине адреса. При поступлении из ЭВМ (блок 16) импульса начала цикла измерений и окончания цикла измерений АЦП 11 в блоке 15 формируется импульс "Окончания цикла", который передается в блок 16 и служит сигналом разрешения програмной передачи кода АЦП 11.

Кроме рассмотренного способа передачи, сбора записи и обработки информации с использованием блока 16 ЭВМ предусмотрен ручной режим работы, когда сбор результатов измерения производится считыванием высвечиваемых на блоке 13 данных.

Блок 12 позволяет полностью автоматизировать работу и отказаться от переключателей 8(9) выбора диапазона измерений и полярности. Основой блока 12 является цифровой двухуровневый компаратор, который анализирует амплитуду постоянного напряжения на выходе АЦП 11 по эквивалентному цифровому коду АЦП 11. В результате на выходе блока 12 формируются управляющие коды, которые подаются на переключатели 8(9) и записываются в регистры памяти, устанавливая оптимальный диапазон измерения для измеряемого в данный момент времени значения компоненты поля. После каждого цикла измерения АЦП 11 управляющие коды блока 12 переписываются в регистры переключатели 8(9).

В случае использования устройства при измерениях в труднодоступных местах без применения автоматического робота-манипулятора, когда имеется разрыв во времени между измерениями, в приборе предусмотрен циклический режим работы. Для этого в устройство встраивается таймер 17 цикла измерений и формирователь 19 звуковой сигнализации. В начале цикла измерения таймер 17 устанавливается в ждущий режим. По окончании цикла измерения формирователь 14 вырабатывает импульс запуска таймера 17 и торможения АЦП 11. Во время работы таймера в АЦП 11 хранится результат измерения. Когда таймер 17 обрабатывает заданный временной интервал задержки, формирователь 14 запускает АЦП 11. При остановке АЦП 11 формирователь 19 подает звуковой сигнал, свидетельствующий об окончании цикла измерения и запуска таймера 17.

Технический результат изобретения состоит в возможности обеспечения нахождения областей аварийного и предаварийного состояния труб поверхностей нагрева паровых котлов, печей установок и других объектов теплообмена в энергетике и химической промышленности.

Данное изобретение позволяет значительно сократить количество аварийных пусков-остановов, что снижает вредные выбросы, неизбежно сопутствующие этим циклам и способствует улучшению экологической ситуации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ РАДИАТОР-КОНВЕКТОР | 1994 |

|

RU2048087C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ И ОПРЕДЕЛЕНИЯ РЕСУРСА БАРАБАНОВ И КОЛЛЕКТОРОВ КОТЛА | 2018 |

|

RU2692438C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2013 |

|

RU2525462C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2021 |

|

RU2763963C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПРОСТРАНСТВЕННО НЕОДНОРОДНОГО ПОСТОЯННОГО ИЛИ МЕНЯЮЩЕГОСЯ ВО ВРЕМЕНИ МАГНИТНОГО ПОЛЯ | 2013 |

|

RU2548931C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2009 |

|

RU2453760C2 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| ЦИФРОВОЙ ФЕРРОЗОНДОВЫЙ МАГНИТОМЕТР | 2010 |

|

RU2441250C1 |

| ЦИФРОВОЙ ФЕРРОЗОНДОВЫЙ МАГНИТОМЕТР | 2011 |

|

RU2475769C1 |

| Устройство для бесконтактной магнитометрической диагностики технического состояния стальных трубопроводов с учетом величины фонового магнитного поля | 2020 |

|

RU2731117C1 |

Изобретение относится к средствам регулирования и контроля технологического оборудования и может быть использовано для определения работоспособного состояния оборудования тепловых электрических станций и нефтеперерабатывающих заводов. Технический результат изобретения - обеспечения возможности нахождения областей аварийного и предаварийного состояния труб поверхностей нагрева паровых котлов, печей установок и т.д. Диагностика проводится по всей длине контролируемого объекта, что повышает достоверность, информативность и производительность контроля. Результатом диагностики является исключение аварийных пусков-остановов оборудования по причине разрушения труб поверхностей нагрева, что снижает вредные выбросы при этих действиях, т.е. вызывает значительное улучшение экологической ситуации. Способ включает измерение напряженности и индукции магнитного поля в отдельных точках, фиксацию измеренных параметров, формирование сглаженной совокупности измеренных параметров, нормирование полученной сглаженной совокупности измеренных параметров, восстановление ранее усредненных флуктуаций параметров измерения соседних точек, задание пороговых сигналов нормального состояния объекта и пороговых сигналов рискованного состояния объекта, сравнение с ними значений сигналов флуктуаций параметров измерения, нахождение точек рискованного состояния и точек аварийного состояния и формирование координат этих точек. 1 ил.

СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ, включающий измерение напряженности и индукции магнитного поля в отдельных точках, фиксацию измеренных параметров и формирование информационного параметра, отличающийся тем, что измерение и фиксацию напряженности и индукции магнитного поля осуществляют по всей длине контролируемого объекта, формируют сглаженную совокупность измеренных параметров путем усреднения флуктуаций параметров соседних точек, нормируют полученную сглаженную совокупность измеренных параметров, восстанавливают ранее усредненные флуктуации параметров измерения соседних точек, задают пороговые сигналы нормального состояния и пороговые сигналы рискованного состояния объекта, сравнивают значения пороговых сигналов нормального состояния объекта со значениями сигналов флуктуаций параметров измерения и при превышении последними заданного допуска фиксируют точки рискованного состояния объекта и формируют координаты этих точек, сравнивают значения пороговых сигналов рискованного состояния объекта со значениями сигналов флуктуаций параметров измерения и при превышении последними заданного допуска фиксируют точки аварийного состояния объекта и формируют координаты этих точек.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 5043663, кл | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1995-11-27—Публикация

1994-07-20—Подача