Изобретение относится к обработке металлов давлением с использованием импульсных источников энергии, а именно энергии ударной волны, образуемой при взрыве горючей газовой смеси, и предназначено главным образом для штамповки в машиностроительной промышленности. Оно может быть использовано также в приборостроении и строительстве для изготовления металлических корпусов и силовых оболочек различного назначения.

При импульсной штамповке крупногабаритных изделий из высокопрочных материалов, например нержавеющей стали, хромистой стали, упрочняемых титановых сплавов и т.п. традиционно используется способ, основанный на применении конденсированных взрывчатых веществ (ВВ) тротила, октола и др. Процесс штамповки сопровождается образованием мощной ударной волны разлетом токсичных продуктов детонации и резким звуковым эффектом. Это значительно затрудняет, а в ряде случав делает вообще невозможным использование данного способа в закрытых производственных помещениях. К тому же наличие конденсированных ВВ требует строительства специальных хранилищ с соответствующими обслуживанием и охраной. В связи с этим промышленные предприятия, ориентирующиеся на штамповочное производство с использованием импульсных источников энергии, все чаще ставят перед разработчиком взрывных технологий условия неприемлемости применения конденсированных ВВ. Выдвигаются требования разработки более безопасных технологий, основывающихся на использовании стехиометрических взрывчатых газовых смесей горючего газа и газа окислителя, например смеси водорода с кислородом или атмосферным воздухом.

Известен способ газовзрывной штамповки, заключающийся в воздействии на заготовку ударной волной, образующейся при взрыве горючей газовой смеси, которую перед подрывом сжимают и удерживают в сжатом состоянии до момента подрыва.

Известно устройство для газовзрывной штамповки, содержащее матрицу и взрывную камеру с арматурой подвода газовой смеси и элементом инициирования детонации.

Недостатком данных известных технических решений являются ограниченные эксплуатационные возможности, поскольку интенсивность загружения остается недостаточной для штамповки толстостенных изделий из высокопрочных материалов, таких, например, как нержавеющая сталь или титановые сплавы.

Технической задачей, на решение которой направлены данные изобретения, является расширение эксплуатационных возможностей.

Поставленная задача решается тем, что в известном способе газовзрывной штамповки, заключающемся в воздействии на заготовку ударной волной, образующейся при взрыве горючей газовой смеси, которую перед подрывом сжимают и удерживают в сжатом состоянии до момента подрыва, сжатие горючей газовой смеси производят импульсным методом.

Кроме того, для решения данной задачи известное устройство для газовзрывной штамповки, содержащее матрицу и взрывную камеру с арматурой подвода газовой смеси и элементом инициирования детонации, снабжено массивной перегородкой, установленной с возможностью перемещения во взрывной камере и разделяющей ее на два отсека, один из которых обращен к матрице, а также смонтированными в упомянутом отсеке дополнительной арматурой подвода газовой смеси, дополнительным элементом инициирования детонации и датчиком его задействования, при этом основные арматура подвода газовой смеси и элемент инициирования детонации установлены в отсеке, удаленном от матрицы.

В данном случае удалось без угрозы разрушения подводящей газовой арматуры и герметизирующих соединений многократно повысить начальные давление, плотность и скорость детонации смеси в области, непосредственно прилегающей к деформируемой заготовке. Давление же в детонационной (ударной) волне зависит от этих параметров и связано с ними соотношением

Р Ро + ρоDU, где Р давление в детонационной волне;

Pо, ρо начальные давление и плотность газовой смеси, соответственно;

D скорость детонации;

U массовая скорость (практически постоянна в широком диапазоне плотностей смеси.

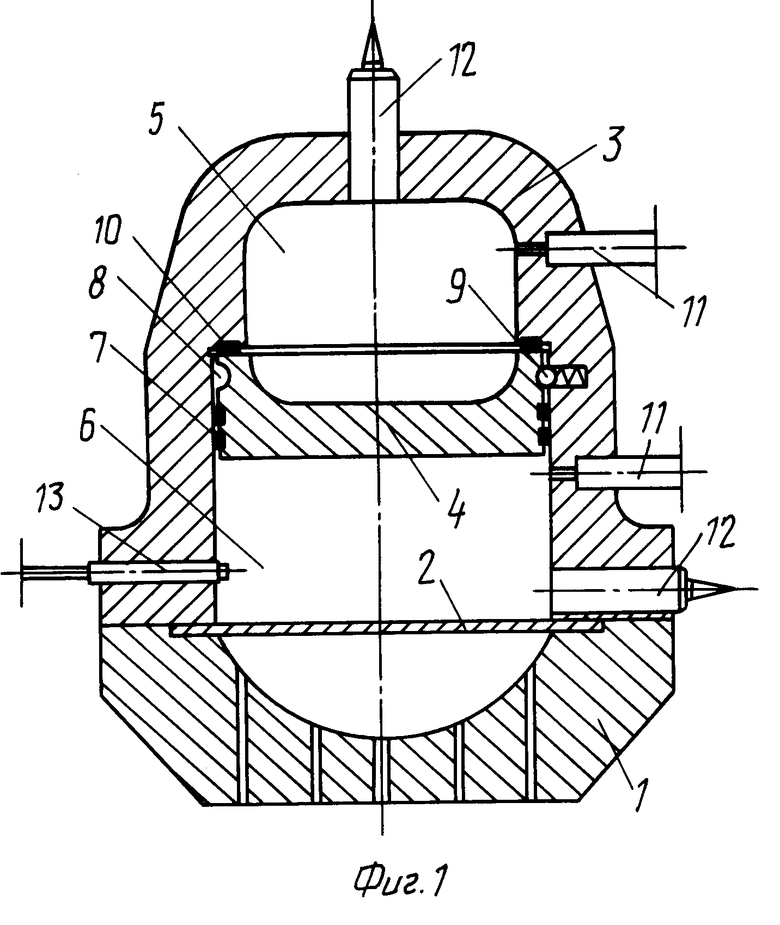

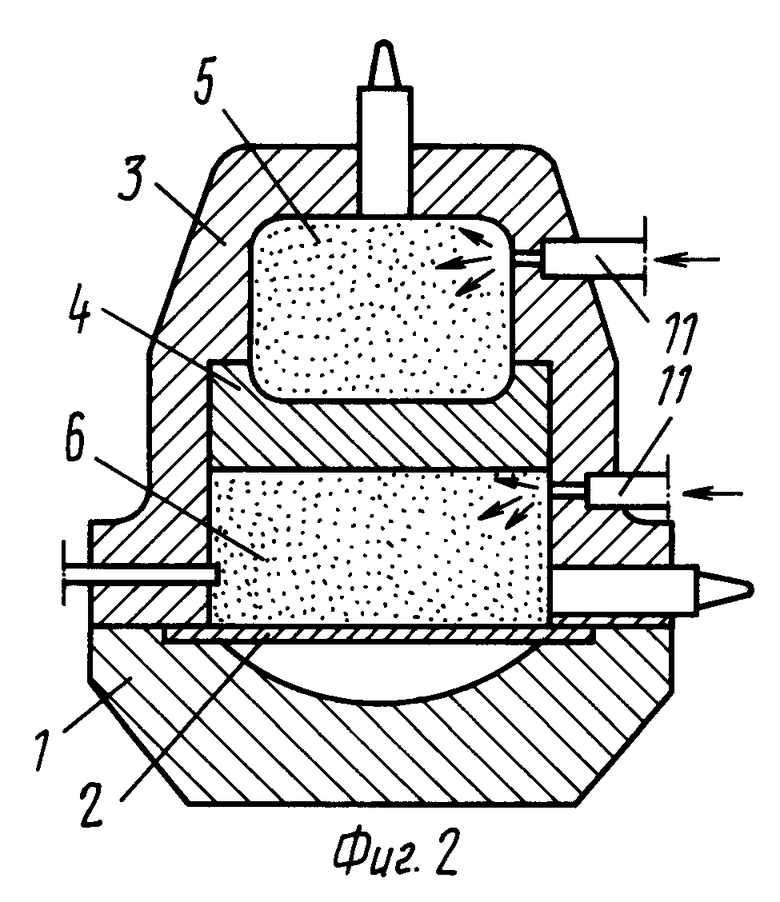

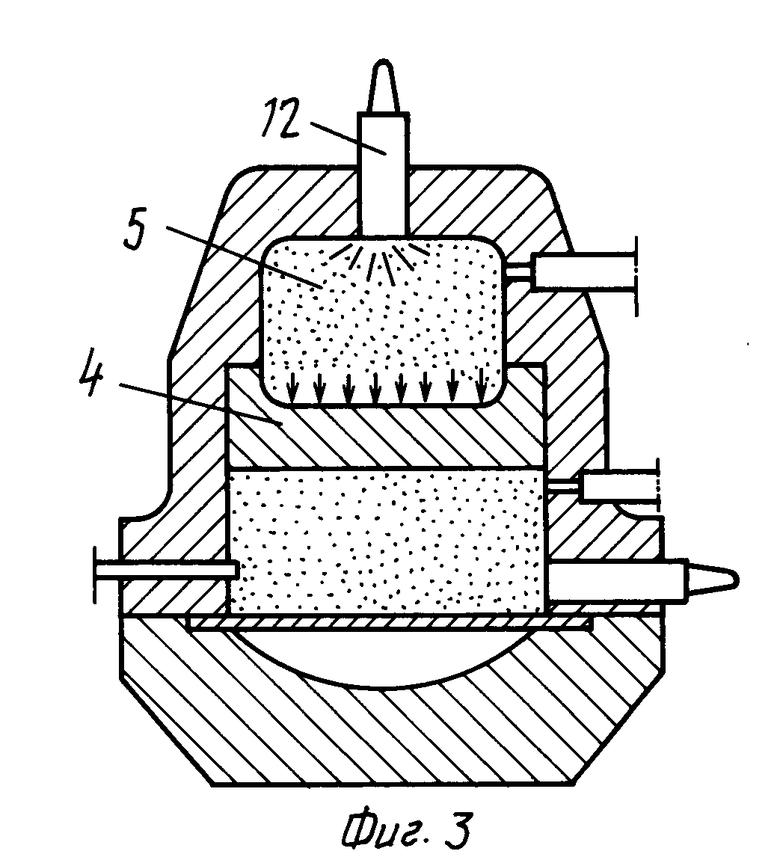

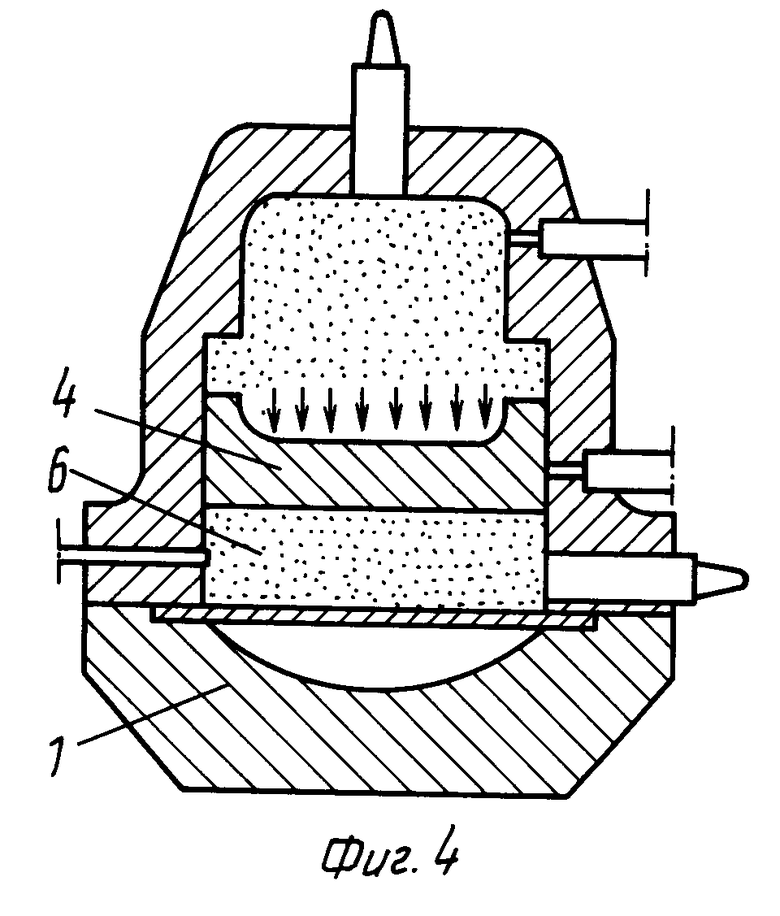

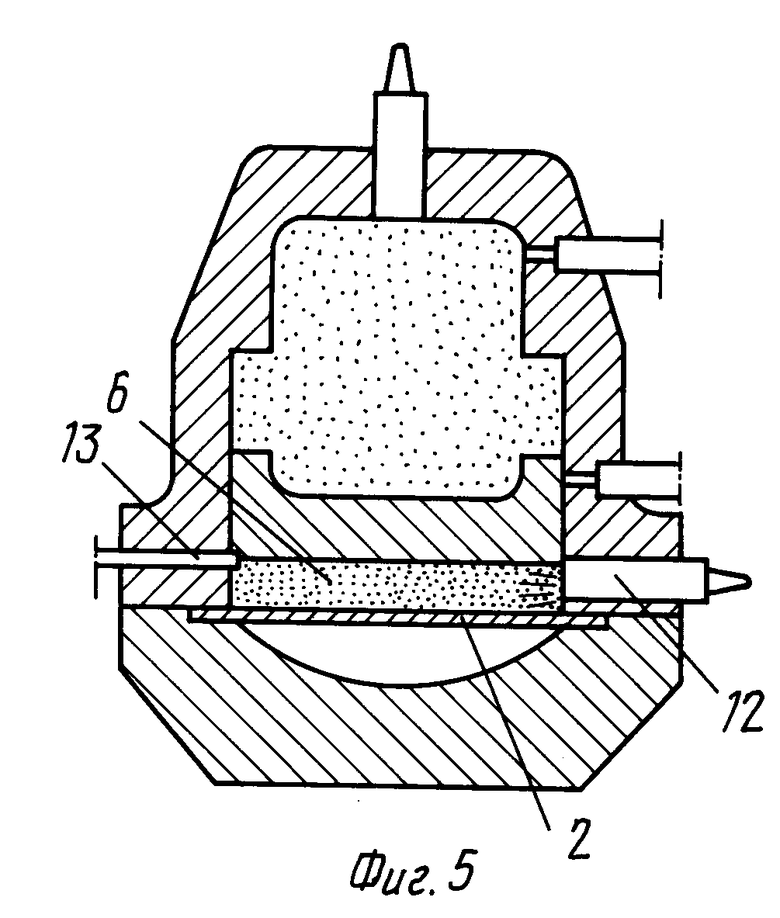

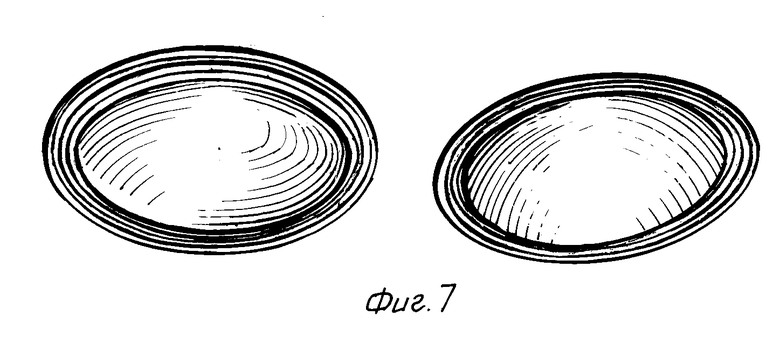

На фиг. 1 представлено устройство для газовзрывной штамповки; на фиг. 2 схематически показаны следующие этапы штамповки; установка заготовки в матрицу и заполнение отсеков взрывной камеры горючей газовой смесью; на фиг. 3 детонация смеси во внутреннем отсеке камеры; на фиг. 4 разгон перегородки и сжатие ею смеси во внешнем отсеке камеры; на фиг. 5 детонация сжатой смеси во внешнем отсеке камеры; на фиг. 6 деформация заготовки в матрицу и обратный ход перегородки; на фиг. 7 приведены изделия, отштампованные данным способом.

Устройство (фиг. 1) состоит из матрицы 1, в которую вкладывается заготовка 2, и корпуса взрывной камеры 3, соединяемых между собой с помощью болтов или гидроцилиндров (не показаны). Внутри взрывной камеры 3 с возможностью продольного перемещения установлена массовая металлическая перегородка 4, разделяющая объем камеры на внутренний 5 отсек и внешний 6 отсеки. На боковой поверхности перегородка имеет одно или несколько обтюрирующих колец 7 и кольцевую проточку 8 под фиксирующие элементы 9, укрепленные в стенке корпуса камеры 3. Фиксирующие элементы могут быть выполнены, например, в виде равномерно расположенных по окружности подпружиненных стальных шариков. Между перегородкой 4 и внутренним отсеком 5 имеется кольцевая герметизирующая прокладка 10. Оба отсека камеры снабжены арматурой 11 для подачи горючей газовой смеси и элементами 12 инициирования детонации, выполненными, например, в виде традиционной детонационной трубки со свечой зажигания. В стенке корпуса внешнего отсека 6 установлен датчик замыкания 13 для контактного задействования элемента инициирования детонации этого отсека.

Способ осуществляют следующим образом.

В матрицу 1 (фиг. 1 и 2) помещают листовую заготовку 1. Во взрывной камере 3 подвижную перегородку 4 устанавливают в исходное положение и фиксируют ее с помощью элементов 9, углубляющихся в проточку 8 (фиг. 1). При этом внутренний объем камеры 3 разделяют на два изолированных между собой отсека: внутренний 5 и внешний 6. С помощью прокладки 10 (фиг. 1) обеспечивают герметичность разделения отсеков. Посредством болтов или гидроцилиндров камеру через уплотняющие прокладки соединяют с матрицей 1. Через газовую арматуру 11 отсеки камеры заполняют горячей газовой смесью. Для надежного удержания перегородки 4 в исходном положении и поджатия герметизирующей прокладки 10 (фиг. 1) давление газа в отсеке 6 создают большим, чем в отсеке 5. Разницу давлений устанавливают, исходя из конкретной конструкции устройства и конкретных условий штамповки.

Задействуют элемент 12 инициирования детонации смеси во внутреннем отсеке 5 (фиг. 3). Смесь претерпевает взрывчатое превращение, ударная волна подходит к перегородке 4.

Под действием ударной волны и давления расширяющихся продуктов детонации смеси массивная перегородка 4 срывается с фиксирующих элементов 9 (фиг. 1) и разгоняется в сторону матрицы 1, сжимая газовую смесь во внешнем отсеке 6 (фиг. 4). Обтюрирующие кольца 7 (фиг. 1) препятствуют прорыву газов из одного отсека в другой.

Двигаясь и сжимая газ, перегородка подходит к датчику замыкания 13 и включает цепь задействования элемента 12 инициирования детонации в отсеке 6 (фиг. 5). Газовая смесь в отсеке 6 к этому моменту сжата в относительно тонкий слой, непосредственно прилегающий к деформируемой заготовке 2, и удерживается в сжатом состоянии за счет массовой инерции, сжимающей перегородки. Происходит взрыв сжатой газовой смеси в отсеке 6. Ударная волна большой интенсивности воздействует на заготовку 2 и перегородку 4 (фиг. 6). Заготовка вдавливается в матрицу 1, перегородка приобретает обратное движение в сторону внутреннего отсека 5. Цикл штамповки на этом завершается. Предварительное сжатие газовой смеси и удержание ее в сжатом состоянии до подрыва у поверхности заготовки позволяет сконцентрировать энергию последующего взрыва именно в этой области и направить ее непосредственно на совершение работы по штамповке изделия. На поверхности заготовки при этом достижимы давления в единицы килобар и, как следствие, становится возможной штамповка таких высокопрочных материалов, как нержавеющая сталь, хромистая сталь, упрочняемые титановые сплавы и др.

Разделение взрывной камеры на два отсека массивной подвижной перегородкой, приводимой в движение энергией взрыва, позволяет осуществить быстрое сжатие газа и его удержание в таком состоянии около заготовки.

Наличие дополнительного элемента инициирования детонации и датчика его задействования обеспечивает необходимую синхронизацию момента подрыва смеси с процессом ее сжатия.

Дополнительная газовая арматура дает возможность варьировать составом и давлением подлежащей сжатию горючей смеси во внешнем отсеке независимо от внутреннего отсека.

Фиксирующие элементы, обтюрирующие кольца и герметизирующая прокладка служат надежному разделению камеры на два отсека и улучшают работоспособность устройства.

П р и м е р. В посадочное место матрицы с окном диаметром 306 мм, изготовленной из ударостойкой термообработанной стали ОХНЗМА, укладывают плоскую круговую заготовку диаметром 380 мм из стали 12Х18Н10Т толщиной 2,6 мм.

Цилиндрическая взрывная камера, выполненная из термообработанной стали ОХНЗМА с толщиной стенки 35 мм, оснащена арматурой подвода газовой смеси, детонационными трубками, контактным датчиком задействования детонационной трубки, элементами фиксации перегородки и герметизирующими прокладками. Внутри камеру устанавливают подвижную перегородку толщиной 40 мм и диаметром 260 мм из термообработанной стали 40Х с обтюрирующими кольцами на боковой поверхности. Перегородка разделяет объем камеры на два отсека: внутренний размером 5 дм3, и внешний (ближе к матрице) размером 7 дм3. Соединяют камеру с матрицей с помощью 12 болтов М32.

Заполняют отсеки камеры газовой смесью, состоящей из двух частей водорода и одной части кислорода (2Н2 + О2). Во внутреннем отсеке создают давление 11 атм, во внешнем 13 атм. От генератора высоковольтных импульсов подают импульс напряжения 6 кВ на свечу зажигания типа А17ДВ детонационной трубки внутреннего отсека.

Взрывают газовую смесь во внутреннем отсеке. Разгоняется перегородка и сжимает газ во внешнем отсеке в 4,7 раза. Срабатывает контактный датчик и включает цепь подачи импульса напряжения (6 кВ) на свечу зажигания детонационной трубки внешнего отсека. Газовая смесь к этому моменту сжата до объема 1,5 дм3. Осуществляют подрыв сжатой смеси. В ударной волне развивается давление 0,94 килобара. Заготовка вдавливается в матрицу. Перегородка совершает обратный ход в исходное положение.

Стравливают продукты детонации, состоящие из паров Н2О, гидроксильной группы ОН, атомарных и молекулярных кислорода и водорода О, О2, Н, Н2. Отсоединяют камеру от матрицы и извлекают отштампованное изделие. Внешний вид двух таких изделий показан на фиг. 7.

Способ может быть реализован только с помощью предлагаемого устройства или технического решения с существующими признаками, эквивалентными признакам заявляемого объекта. Устройство не требует использования редких или труднодоступных материалов и может быть изготовлено практически на любом машиностроительном или металлообрабатывающем предприятии.

Возможна автоматизация способа.

По сравнению с известными техническими решениями аналогичного назначения в данном случае обеспечивается возможность повысить КПД и распространить газовую детонационную штамповку в область обработки материалов повышенной прочности.

Использование: при изготовлении металлических корпусов и силовых оболочек различного назначения. Сущность изобретения: на заготовку воздействуют ударной волной, образующейся при взрыве горючей газовой смеси. Перед подрывом газовую смесь сжимают импульсным методом и удерживают в таком состоянии до момента подрыва. Устройство, реализующее данный способ, содержит матрицу и взрывную камеру, полость которой посредством подвижной массивной перегородки разделена на два отсека. Оба отсека снабжены арматурой подвода газовой смеси и элементами инициирования детонации. В стенке корпуса отсека, обращенного к матрице, смонтирован датчик задействования элемента инициирования детонации этого отсека. 2 с. п. ф-лы, 7 ил.

| Пихтовников Р.В | |||

| и Завьялова В.И | |||

| Штамповка листового металла взрывом., М.: Машиностроение, 1964, с.114-115. |

Авторы

Даты

1995-12-10—Публикация

1993-01-25—Подача