Изобретение относится к области обработки металлов давлением с использованием энергии ударной волны и разогретых продуктов взрыва, образующихся при детонации горючей газовой смеси, и предназначено, преимущественно, для применения в машиностроительной промышленности, приборостроении и строительстве для изготовления металлических корпусов и оболочек различного назначения, например, котлов паровых агрегатов, рефлекторов антенн спутниковой связи, днищ автоцистерн и др. Изобретение может быть использовано также для штамповки изделий ^ бытового назначения, таких, как ванны, мойки, раковины и пр.

В качестве материала для разнообразных изделий как промышленного, так и бытового назначения в настоящее время широко используется высокопрочная коррозионно-стойкая нержавеющая сталь мартенситного и аустенитного типов (08Х18Н10Т, 08Х18Т1, 12Х18Н10Т и др.).

Известен способ газовой детонационной штамповки, включающий воздействие на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации горючей газовой смеси, находящейся перед воздействием под заданным начальным давлением.

Данный способ реализуется в устройстве для газовой детонационной штамповки, содержащем матрицу и взрывную камеру со средствами подвода горючей газовой смеси и инициирования детонации.

Однако данные способ и устройство обеспечивают глубокую вытяжку тонколистовых заготовок лишь из материалов с относительно невысокой температурой рекристаллизационного отжига, например, из сплавов на основе алюминия. Для заготовок из высокопрочных материалов, таких, как нержавеющая сталь мартенситного и аустенитного типов описанное решение глубокой вытяжки не обеспечивает. Это сужает номенклатуру обрабатываемых материалов и, тем самым, существенно ограничивает технологичность способа.

Заявляемое изобретение, таким образом, направлено на решение задачи по повышению технологичности процесса штамповки. Технический же результат при решении этой задачи выражается в расширении номенклатуры обрабатываемых материалов за счет повышения степени проработки тонколистовых заготовок из упрочняющихся материалов с высокой температурой рекристаллизационного отжига.

Сущность изобретения заключается в том, что в способе газовой детонационной штамповки, состоящем в неоднократном воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации горючей газовой смеси, находящейся перед каждым воздействием под заданным начальным давлением, согласно изобретению, воздействие на заготовку осуществляют в несколько этапов, после каждого этапа измеряют величину деформации заготовки, а начальное давление горючей газовой смеси перед каждым последующим этапом задают, исходя из величины деформации заготовки, измеренной после предыдущего этапа, используя для этого экспериментально построенную зависимость максимально допустимого начального давления смеси от величины деформации заготовки. При этом, в качестве величины деформации заготовки используют величину ее прогиба в области, подверженной наибольшему растяжению. Для реализации способа устройство для газовой детонационной штамповки, содержащее матрицу и взрывную камеру со средствами подвода горючей газовой смеси и инициирования детонации, снабжено, по меньшей мере, одним датчиком деформации заготовки, установленным в матрице и/или во взрывной камере.

В качестве датчика деформации заготовки может быть использован реостатный датчик перемещений.

Именно снабжение устройства датчиками деформации заготовки обеспечивает измерение прогиба последней в наиболее напряженной области и последующее определение величины необходимого для дальнейшей вытяжки изделия начального давления горючей газовой смеси.

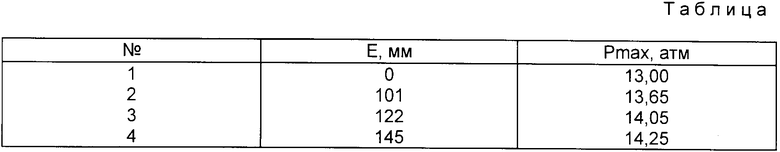

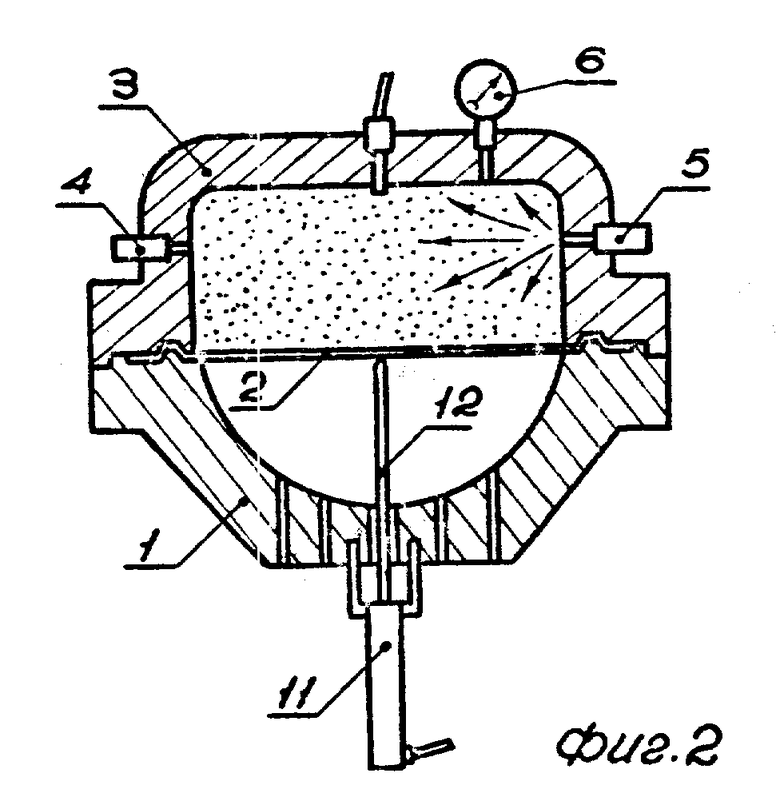

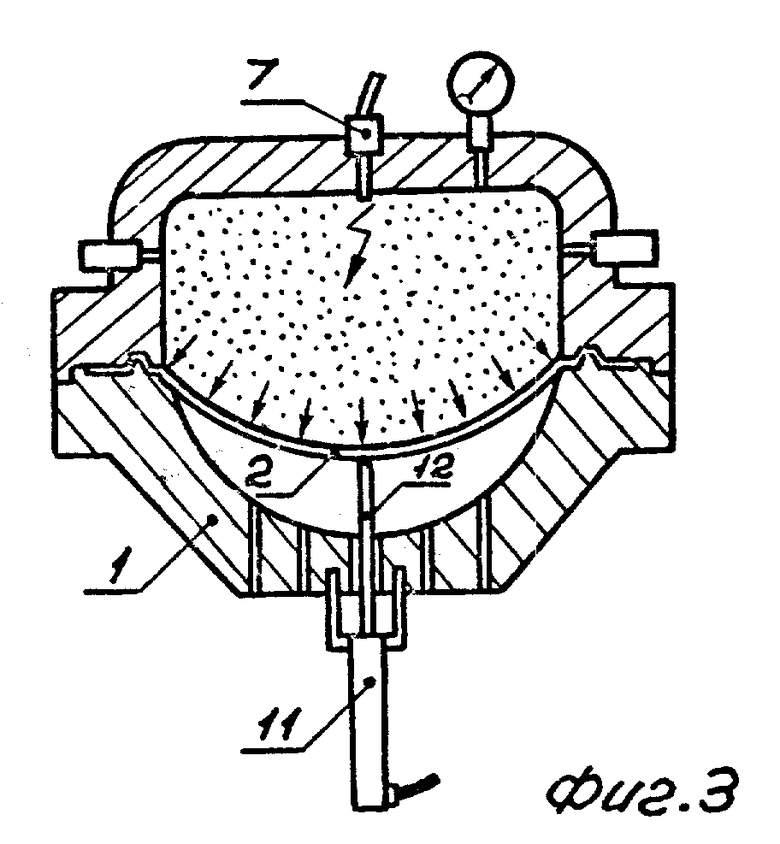

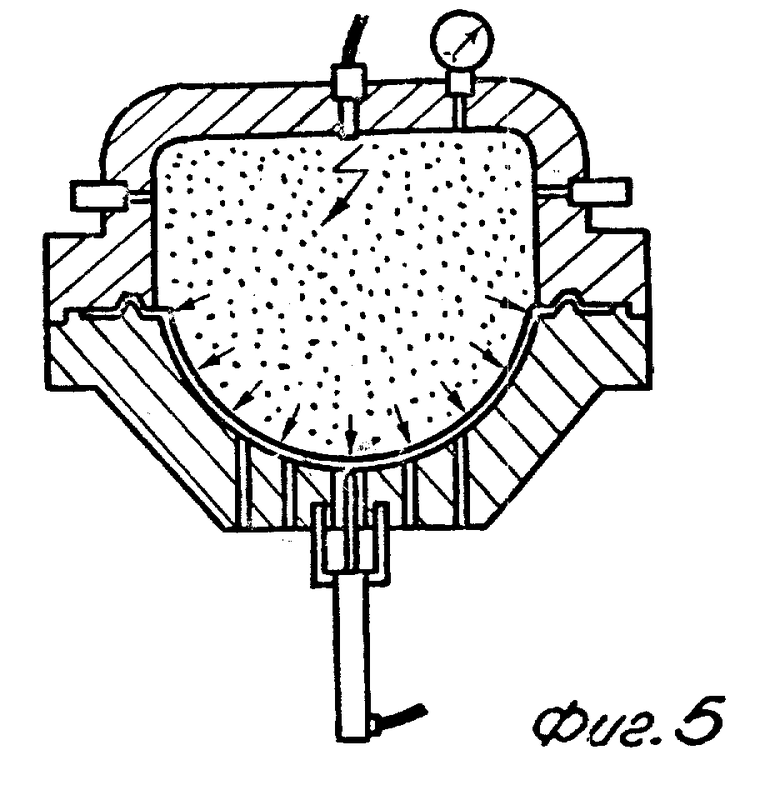

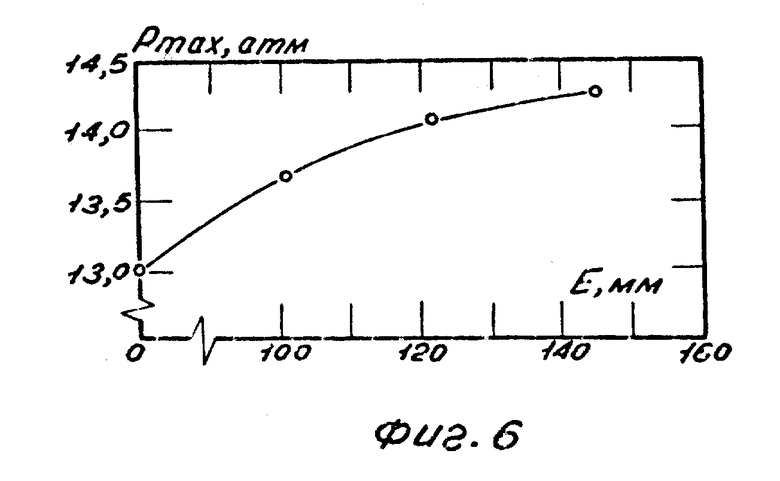

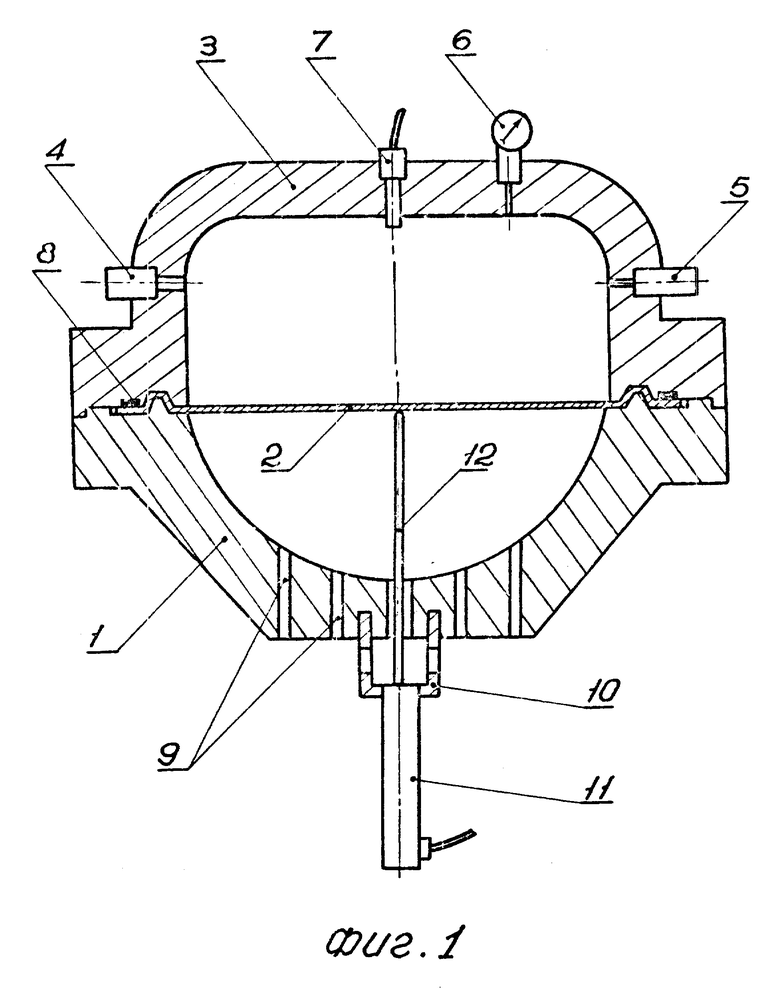

На фиг.1 представлено устройство для газовой детонационной штамповки; на фиг. 2 - фиг. 5 схематически показаны этапы штамповки: на фиг.2 - установка заготовки в матрицу, вакуумирование взрывной камеры и ее заполнение горючей газовой смесью; на фиг.3 - подрыв смеси и частичная вытяжка заготовки, на фиг. 4 - удаление из взрывной камеры продуктов детонации смеси, измерение прогиба заготовки и заполнение камеры свежей горючей газовой смесью; на фиг. 5 - подрыв смеси и окончательная вытяжка заготовки; на фиг.6 - эмпирическая зависимость максимально допустимого начального давления смеси от величины предшествующей деформации (прогиба) заготовки.

Устройство (фиг.1) состоит из матрицы 1, в которую вкладывается заготовка 2, и взрывной камеры 3, соединяемых между собой, например, с помощью болтов или гидроприжимов (на рисунке не показаны). В корпусе камеры смонтированы вакуумный вентиль 4 для вакуумирования внутренней полости камеры, газовый вентиль 5 для подачи в камеру горючей газовой смеси, газовый манометр 6 для контроля давления смеси и элемент 7 инициирования детонации смеси, например, детонационная трубка или высоковольтная свеча зажигания. В основании камеры установлена кольцевая прокладка 3, например, из вакуумной резины, для обеспечения герметичности соединения камеры с заготовкой 2. Матрица 1 в донной части снабжена системой сквозных отверстий 9 для выхода воздуха. С наружной стороны матрицы на держателе 10 установлен реостатный датчик перемещений 11, шток 12 которого проходит через одно из отверстий 9 и контактирует с заготовкой 2.

Осуществляют штамповку следующим образом.

Предварительно для конкретной заготовки (материал, толщина, геометрия), конкретного состава горючей газовой смеси (горючий газ, газ-окислитель, их процентное соотношение), конкретной геометрии взрывной камеры и конкретного способа инициирования детонации (ударная волна, высоковольтный разряд, луч огня и др.) определяют зависимость максимально допустимого начального давления горючей газовой смеси от величины деформации заготовки -Pmах(Е). Для этого проводят несколько серий экспериментов. При этом эксперименты проводят с материалом именно той поставки, из материала которой будут изготавливаться сами изделия.

Для первой серии берут ряд плоских (недеформированных) заготовок и осуществляют их поочередное нагружение взрывом смеси при все более и более возрастающем начальном давлении. В каждом эксперименте регистрируют величину начального давления смеси и величину деформации заготовки, получаемой после взрыва. Начальное давление снеси повышают до тех пор, пока при ее детонации не произойдет разрыв заготовки. После этого фиксируют максимальную деформацию (прогиб) заготовки (E2), полученную без ее разрыва, и начальное давление смеси (Pmах1, при взрыве которой эта деформация была получена. На этом первую серию экспериментов завершают. Полученное значение максимального начального давления смеси (Pmax1 является первой точкой искомой зависимости. Она лежит на оси ординат (Pmax графика Pmax(E) и соответствует величине деформации E1= 0 (в исходном состоянии заготовка была плоской, недеформированной).

Для второй серии экспериментов при начальном давлении смеси Pmax1 отштамповывают ряд заготовок с деформацией E2. Производят поочередное нагружение этих деформированных заготовок взрывом смеси при разных значениях начального давления. Так же, как и в первой серии, в каждом эксперименте регистрируют величину начального давления смеси и величину получаемой после взрыва смеси деформации заготовки. Начальное давление смеси повышают до тех пор, пока при ее детонации не произойдет разрыв заготовки. Фиксируют максимальную деформацию заготовки E3, полученную без ее разрыва, и начальное давление смеси Pmax2 при котором эта деформация имела место. Вторую серию экспериментов на этом завершают. Значение максимального начального давления смеси Pмах2 из второй серии экспериментов и величина деформации заготовки E2, полученная в первой серии экспериментов, являются координатами второй точки искомой зависимости Pmax(E). (Берется величина E2, потому, что в этой серии экспериментов заготовка в исходном состоянии имела такую деформацию).

Для третьей серии экспериментов при начальном давлении смеси Pmax2 отштамповывают ряд заготовок с деформацией, равной E3 Определяют Pmax3 и находят очередную точку - Pmax3(E3). Итак далее - до полной вытяжки изделия.

При необходимости полученную дискретную последовательность экспериментальных точек Pmaxi(Ei) аппроксимируют непрерывной функцией соответствующего вида. В зависимости от степени воспроизводимости условий проведенных экспериментов (однородность материала заготовки, точность регулирования состава и начального давления смеси, постоянство параметров инициирующего импульса и др.) точность кривой Pmax(E) может быть достаточно высокой. Погрешность может не превышать единиц процентов.

Несмотря на относительно большое число и кажущуюся сложность описанных экспериментов они могут быть проведены за один или несколько дней и при крупносерийном или массовом производстве затраты средств и времени на их осуществление будут сравнительно невелики.

После построения экспериментальной зависимости максимально допустимого начального давления смеси от деформации заготовки переходят непосредственно к штамповке изделий. Осуществляют следующую последовательность операций.

В матрицу 1 (фиг.1, 2) помещают листовую заготовку 2. С помощью болтов или гидроприжимов сочленяют матрицу со взрывной камерой 3. При этом заготовку 2 жестко защемляют по периферии, исключая возможность ее перемещения при последующей вытяжке. Контакт камеры 3 и заготовки 2, герметичный. Через вакуумный вентиль 4 из камеры откачивают воздух. По заранее полученной зависимости Pmax(E) определяют максимально допустимое начальное давление смеси при E=0. Через газовый вентиль 5 заполняют взрывную камеру 3 горючей газовой смесью под этим давлением. Величину давления контролируют с помощью манометра 6. Для обеспечения более щадящего режима нагружения заготовки и гарантированного ее сохранения при взрыве начальное давление смеси в камере может быть создано несколько меньшим найденного, но оно ни в коем случае не должно превышать этой величины. Шток 12 реостатного датчика 11 приводят в контакт с заготовкой 2.

Задействуют элемент инициирования детонации 7 и возбуждают взрыв смеси во взрывной камере (фиг.3). Ударная волна и разогретые продукты детонации воздействуют на заготовку 2 и частично вдавливают ее в матрицу 1. Заготовка при движении перемещает шток 12 реостатного датчика 11. Снимают показания реостатного датчика и определяют величину деформации (прогиба) заготовки.

Через вакуумный вентиль 4 откачивают из камеры 3 продукты детонации смеси (фиг.4). По заранее построенной зависимости Pmax(E) и величине деформации заготовки, полученной после первого подрыва, определяют величину максимального допустимого начального давления смеси для второго подрыва. Через газовый вентиль 5 заполняют взрывную камеру 3 свежей горючей газовой смесью под этим или несколько меньшим давлением.

Производят подрыв смеси (фиг.5). Ударная волна и разогретые продукты детонации вдавливают заготовку в матрицу.

Через вакуумный вентиль 4 стравливают из камеры газы. Отсоединяют камеру от матрицы и извлекают отштампованное изделие.

Здесь для простоты описания представлен цикл штамповки, включающий только два акта подрыва горючей газовой смеси. Однако, в зависимости от конкретных размера и формы штампуемого изделия, материала и толщины заготовки необходимое число подрывов может быть и большим.

Подача горючей газовой смеси во взрывную камеру под заданным начальным давлением, отвечающим степени предшествующего упрочнения материала заготовки в результате холодной деформации, обеспечивает эффективную, а главное бездефектную вытяжку изделий из широкого круга материалов, обладающих эффектом перекристаллизации.

В качестве датчика деформации заготовки в заявляемом устройстве используется реостатный датчик перемещении. Реостатный датчик здесь представляется наиболее приемлемым. Он имеет довольно простую конструкцию, обеспечивает высокую точность измерений, характеризуется долговечностью и надежностью в работе, может быть применен в автоматизированной системе.

Вариант устройства с датчиком перемещений, установленным в матрице с подводом его измерительного штока к деформируемой заготовке через отверстие в донной части, является наиболее применимым и более легко реализуемым. Однако, при штамповке изделия в такую матрицу, имеющую в донной части отверстие сравнительно большого диаметра (для прохождения штока), на лицевой поверхности изделия остаются соответствующая отверстию значительная неровность (выпуклость), сильно ухудшающая общее качество поверхности, а в ряде случаев являющаяся принципиально недопустимой. Для предотвращения такого последствия матрица изготавливается либо с отверстием в периферийной области, через которое производится вакуумирование ее полости, либо с системой относительно тонких, капиллярных, отверстий в донной части через которые происходит вытеснение воздуха.

Измерение прогиба заготовки в этом случае производится со стороны взрывной камеры.

Датчик перемещений устанавливается на взрывной камере, например, в месте расположения элемента инициирования детонации, а элемент инициирования переносится несколько в сторону (при относительно глубокой взрывной камере такое смещение элемента инициирования практически не влияет на результаты штамповки). Шток датчика перемещений вводится во взрывную камеру через сальник, например, с резиновой набивкой. Сальник не препятствует перемещению штока, но предотвращает выход газов из взрывной камеры, как на стадии ее заполнения горючей газовой смесью, так и при взрыве смеси. Для избежания повреждения штока детонационной волной он перед взрывом выводится за границы полости взрывной камеры и фиксируется либо заподлицо с внутренней поверхностью ее стенки, либо несколько заглублено в ней. Выталкивающее действие взрыва на шток, вследствие относительно небольшой площади поперечного сечения последнего, сравнительно невелико и не представляет серьезной угрозы ни для самого датчика перемещений, ни для элементов его крепления. После взрыва смеси и стравливания продуктов детонации шток вновь вводится во взрывную камеру и производится измерение прогиба заготовки.

При высококачественной прецизионной штамповке может потребоваться постоянный контроль за толщиной заготовки в процессе ее вытяжки. С этой целью заявляемое устройство может снабжаться двумя датчиками перемещений, устанавливаемыми соосно друг другу: один - в матрице, а другой - во взрывной камере. Снимая показания датчиков, определяют как величину прогиба, так и толщину заготовки в области, подверженной наибольшему растяжению. Главное назначение второго датчика - обеспечение (в паре с первым) измерения толщины заготовки на разных этапах воздействия. Однако он может быть использован и для повышения точности определения величины прогиба за счет проведения дополнительного ее измерения с противоположной стороны заготовки.

В зависимости от конкретной конструкции устройства и конкретной геометрии штампуемого изделия датчик деформации заготовки может быть установлен не обязательно только в матрице. Он может быть размещен и во взрывной камере. Может быть использовано и несколько датчиков, устанавливаемых одновременно как в матрице, так и во взрывной камере.

Изобретение выявлено опытным путем при экспериментальной отработке заявителем технологии газовой детонационной штамповки изделий из нержавеющей стали. Установленное поведение материала характерно для ударноволнового нагружения при относительно умеренных давлениях (до 1 Кбар), свойственных взрыву горючих газовых смесей. В экспериментах исследовалась деформация листовой нержавеющей стали мартенситного и аустенитного типов толщиной 0,3 - 1,5 мм. Заготовки имели размер от 90 до 650 мм. Использовались водородо-кислородная и пропано-кислородная горючие газовые смеси.

Пример конкретного осуществления способа. Изготовили стальную матрицу с полусферическим углублением диаметром 300 мм и стальную взрывную камеру с внутренним диаметром 260 мм, глубиной 95 мм объемом 5 дм3. Вырезали из листовой нержавеющей стали 12Х18Н10Т толщиной 0,8 мм партию круговых заготовок диаметром 380 мм.

Определили для данных матрицы, взрывной камеры и заготовки зависимость Pmax(E). В качестве горючей газовой смеси использовали смесь водорода с кислородом нормальной стехиометрии (2H2+ O2 Начальное давление смеси во взрывной камере контролировали с помощью газового манометра МВШО-20. Инициирование детонации осуществляли высоковольтным разрядом 6 кВ на свече зажигания А17ДВ. Для измерения величины деформации заготовки использовали реостатный датчик перемещений. Датчик закрепляли на матрице, так, что его шток проходил через центральное отверстие матрицы. Поскольку в данном случае наибольшая деформация (растяжение) заготовки происходила в ее центре, то измеряли деформацию заготовки именно в этой области. Измеряли ее прогиб.

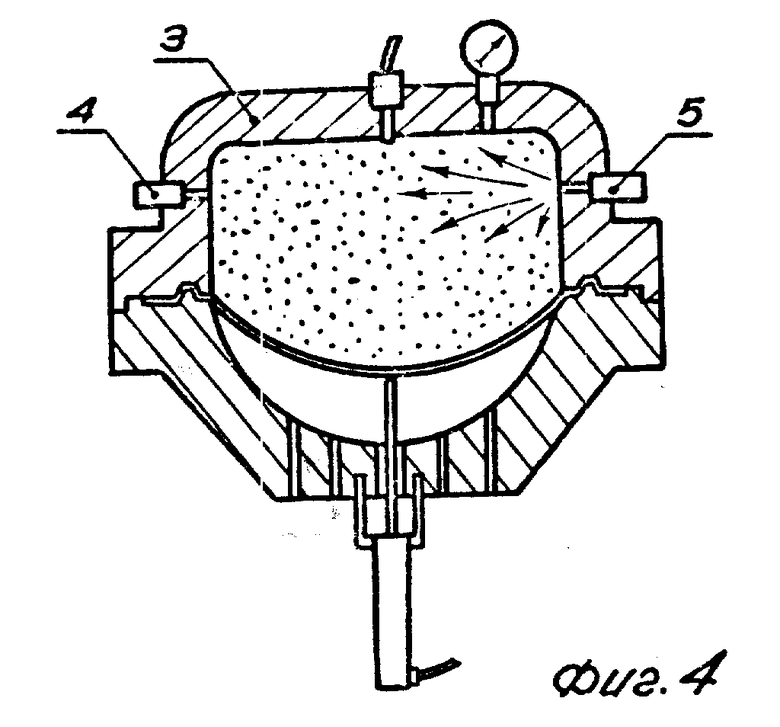

Провели первую серию экспериментов (заготовка плоская, недеформированная, E=0). Наибольший прогиб без разрыва составил 101мм при начальном давлении смеси 13 атм.(E1=0, Pmax=13 атм.).

При начальном давлении смеси 13 атм, из плоских заготовок отштамповали партию полуфабрикатов с прогибом 101 мм.

С отштампованными полуфабрикатами провели вторую серию экспериментов (заготовка имела исходную деформацию E2=101 мм). Наибольший прогиб без разрыва составил 122 мм при начальном давлении смеси 13,65 атм, (E2=101 мм, Pmax2= 13,65 атм).

При начальном давлении смеси 13,65 атм, из полуфабрикатов с прогибом 101 мм отштамповали партию более глубоких полуфабрикатов с прогибом 122 мм. С этими полуфабрикатами провели третью серию экспериментов (заготовка имела исходную деформацию E3=122 мм). Наибольший прогиб без разрыва составил 145 мм при начальном давлении смеси 14,05 (E3=122 мм, Pmax3= 14,05 атм).

При начальном давлении смеси 14,05 атм из полуфабрикатов с прогибом 122 мм отштамповали партию еще более глубоких полуфабрикатов с прогибом 145 мм. С этими наиболее глубокими полуфабрикатами провели четвертую серию экспериментов (заготовка имела исходную деформацию E4=145 мм). При взрыве смеси, находящейся при начальном давлении 14,25 атм, заготовка была окончательно вдавлена в матрицу (E4= 145 мм Pmax4=14,25 атм.).

Измерение прогиба заготовки во всех сериях экспериментов проводили при атмосферном давлении после стравливания продуктов детонации из взрывной камеры. Получили следующую таблицу данных.

По данным таблицы построили график зависимости Pmax(E), приведенный на фиг.6.

Поместили заготовку в матрицу. Установили на матрицу взрывную камеру и плотно притянули ее к матрице с помощью гидроприжимов. Заготовку при этом жестко защемили по периметру и обеспечили ее герметичный контакт со взрывной камерой. Шток реостатного датчика привели в контакт с заготовкой в ее центре.

По заранее построенной зависимости Pmax(E) определили величину максимального начального давления горючей водородо-киспородной смеси при Е=0. Получили Pmax= 13 атм. С помощью форвакуумного насоса 2ВНР5Д через вакуумный вентиль откачали из взрывной камеры воздух до остаточного давления 1-10 мм рт. ст. Через газовый вентиль заполнили взрывную камеру горючей газовой смесью под давлением 12,9 атм. Величину давления контролировали с помощью газового манометра МВШО-20. Подали на свечу зажигания А17ДВ импульс напряжения 6 кВ. Произошел взрыв газовой смеси. Под действием ударной волны и разогретых продуктов детонации заготовка прогнулась в матрицу и сдвинула шток реостатного датчика перемещений. Стравили из взрывной камеры продукты детонации до атмосферного давления. Сняли показания реостатного датчика и определили величину прогиба заготовки. Она составила 98 мм.

По заранее построенной зависимости Pmax(E) определили величину максимального начального давления смеси при E=98 мм. Получили 13,50 атм. Откачали из взрывной камеры оставшиеся продукты детонации и заполнили ее свежей горючей газовой смесью под давлением 13,40 атм. Подали на свечу зажигания импульс напряжения 6 кВ и подорвали смесь. Заготовка под действием взрыва приобрела дополнительную деформацию и дополнительно сдвинула шток реостатного датчика перемещений. Отравили из взрывной камеры продукты детонации и по показаниям датчика определили новый прогиб заготовки. Получили 117 мм.

По зависимости Pmax(E) определили величину максимального начального давления смеси при Е=117 мм. Pmax= 13,91 атм. Откачали из взрывной камеры продукты детонации и заполнили ее горючей газовой смесью под давлением 13,80 атм. Подорвали смесь. Заготовка еще более прогнулась вглубь матрицы и передвинула шток реостатного датчика перемещений. Стравили из камеры продукты детонации и измерили прогиб заготовки. Прогиб составил 138 мм.

По зависимости Pmax(E) определили величину Pmax при E=138 мм. Получили 14,25 атм. Откачали из взрывной камеры продукты детонации и заполнили ее горючей газовой смесью под давлением 14,20 атм. Подорвали смесь. Под действием взрыва заготовка плотно села в полость матрицы.

Стравили из взрывной камеры продукты детонации. Отсоединили камеру от матрицы и извлекли отштампованное изделие.

При проведении измерений прогиба заготовки в процессе штамповки изделия данный способ по мнению заявителя может быть реализован только с помощью заявляемого устройства. Могут быть использованы реостатные датчики как промышленного изготовления, так и датчики собственной разработки.

Возможна автоматизация способа.

По сравнению с известными аналогами заявляемый объект обеспечивает качественную вытяжку изделий из материалов более широкой номенклатуры, как из относительно низкопрочных сплавов, например, на основе алюминия, так и из высокопрочных нержавеющих и коррозионностойких сталей и делает способ газовой детонационной штамповки более отвечающим условиям высоких технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2099160C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2080949C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1994 |

|

RU2078635C1 |

| СПОСОБ ОБРУШЕНИЯ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2107889C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1993 |

|

RU2042458C1 |

| СПОСОБ УТИЛИЗАЦИИ БОЕПРИПАСОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134861C1 |

| СПОСОБ УТИЛИЗАЦИИ БОЕПРИПАСОВ | 1997 |

|

RU2137089C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2146841C1 |

| УСТРОЙСТВО ДЛЯ ДЕЗАКТИВАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2152094C1 |

Использование: в машиностроительной промышленности и приборостроении для изготовления металлических корпусов и оболочек различного назначения из листового металла. Сущность изобретения: способ состоит в неоднократном воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации горючей газовой смеси, находящейся перед каждым воздействием под заданным начальным давлением. После каждого воздействия измеряют величину деформации заготовки, а начальное давление горючей газовой смеси перед каждым воздействием задают, исходя из величины деформации заготовки, измеренной после предыдущего воздействия. Для этого используют экспериментально построенную зависимость максимально допустимого начального давления смеси от величины деформации заготовки. В качестве величины деформации заготовки принимают ее прогиб в области, подверженной наибольшему растяжению. Устройство содержит матрицу и взрывную камеру со средствами подвода горючей газовой смеси и инициирования детонации, а также датчики деформации заготовки. Датчики расоложены в матрице и/или во взрывной камере. В качестве датчика деформации заготовки используется реостатный датчик перемещений. 2 с. и 2 з.п.ф-лы, 1 табл., 6 ил.

| Пихтовников Р.В | |||

| и Завьялова В.И | |||

| Штамповка листового металла взрывом | |||

| М., "Машиностроение", 1964, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1998-03-10—Публикация

1995-04-21—Подача