Изобретение относится к обработке металлов давлением с использованием энергии ударной волны и разогретых продуктов взрыва, образуемых при детонации горючей газовой смеси. Изобретение предназначено для крупногабаритной оперативной штамповки как в полевых, так и в производственных условиях и может быть использовано в машиностроительной промышленности, приборостроении и строительстве для изготовления металлических корпусов и оболочек различного назначения.

При холодной штамповке в полевых условиях крупногабаритных изделий из тонколистового металла широко используются способы, основанные на воздействии на заготовку ударной волной и расширяющимися газами, образуемыми при взрыве конденсированных ВВ, электрического разряда в жидкости или детонации горючей газовой смеси [1] Предпочтение в последнее время все больше отдается газовзрывным способам, как экологически наиболее безвредным и высокотехнологичным.

Известен способ импульсной штамповки листовых материалов, состоящий в воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образуемыми при детонации стехиометрической газовой смеси [2] Однако данный способ не обеспечивает глубокой штамповки тонкостенных изделий. При увеличении интенсивности воздействия на заготовку, с целью получения большей деформации, заготовка разрывается.

Наиболее близким аналогом является способ газовой детонационной штамповки, состоящий в воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации находящейся под заданным начальным давлением горючей газовой смеси [3]

Однако, и данный способ не обеспечивает требуемой глубины вытяжки.

Цель изобретения увеличение глубины вытяжки заготовки.

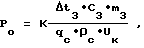

Цель достигается тем, что в известном способе газовой детонационной штамповки, состоящем в воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации находящейся под заданным начальным давлением горючей газовой смеси, ударной волной и разогретыми продуктами взрыва воздействуют на заготовку несколько раз через интервалы времени не менее одной минуты, начальное давление горючей газовой смеси устанавливают перед каждым воздействием и определяют его величину из условия обеспечения последующего нагрева заготовки продуктами взрыва до температуры рекристаллизационного отжига, используя для этого следующее соотношение:

Po K где Ро устанавливаемое начальное давление смеси,

где Ро устанавливаемое начальное давление смеси,

Δt3 разница между температурой рекристаллизационного отжига для материала заготовки и температурой заготовки до момента воздействия;

c3 удельная теплоемкость материала заготовки;

m3 масса заготовки;

qс калорийность взрывчатой газовой смеси;

ρc- плотность взрывчатой газовой смеси;

Vк объем, занимаемый взрывчатой газовой смесью;

К 3,2±0,2 эмпирический коэффициент, отражающий отношение общего количества тепловой энергии, выделяемой при детонации смеси, к количеству тепловой энергии, идущей на нагрев заготовки.

В данном случае удалось осуществить ступенчатую пластическую деформацию заготовки в режиме периодического снятия нагартовки материала без какой-либо дополнительной термической или механической обработки.

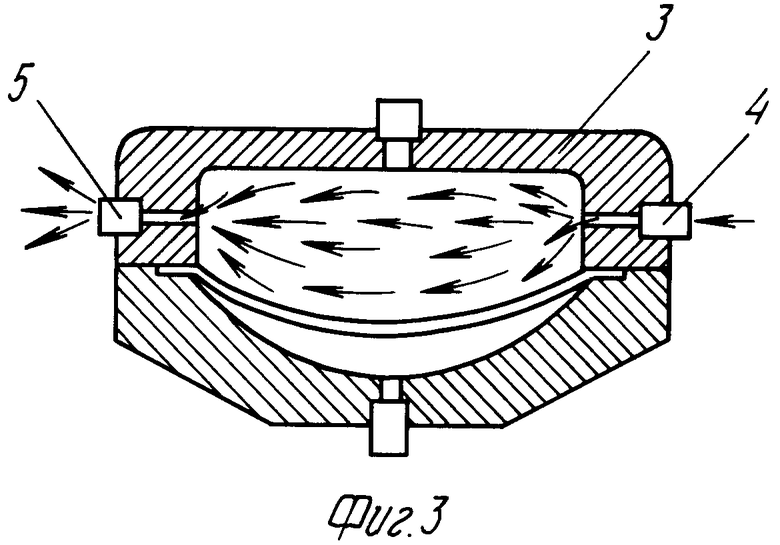

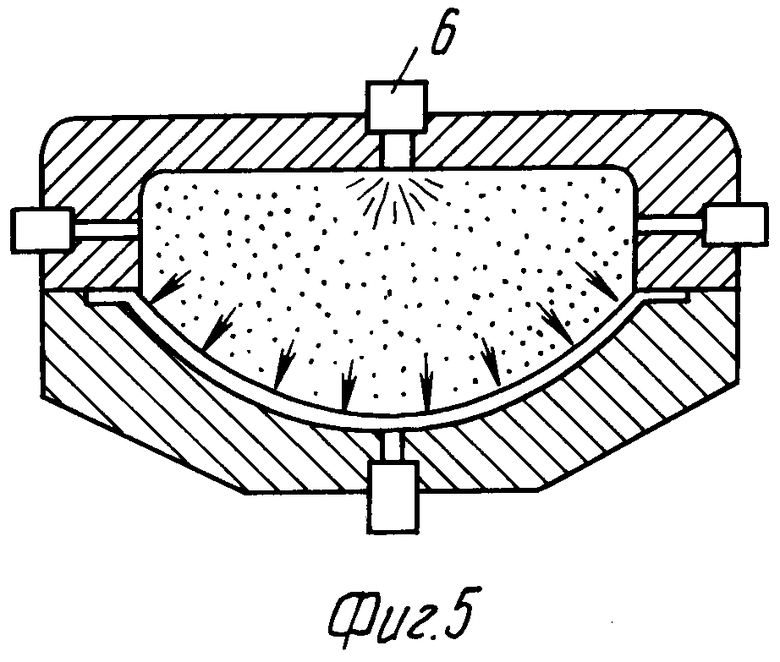

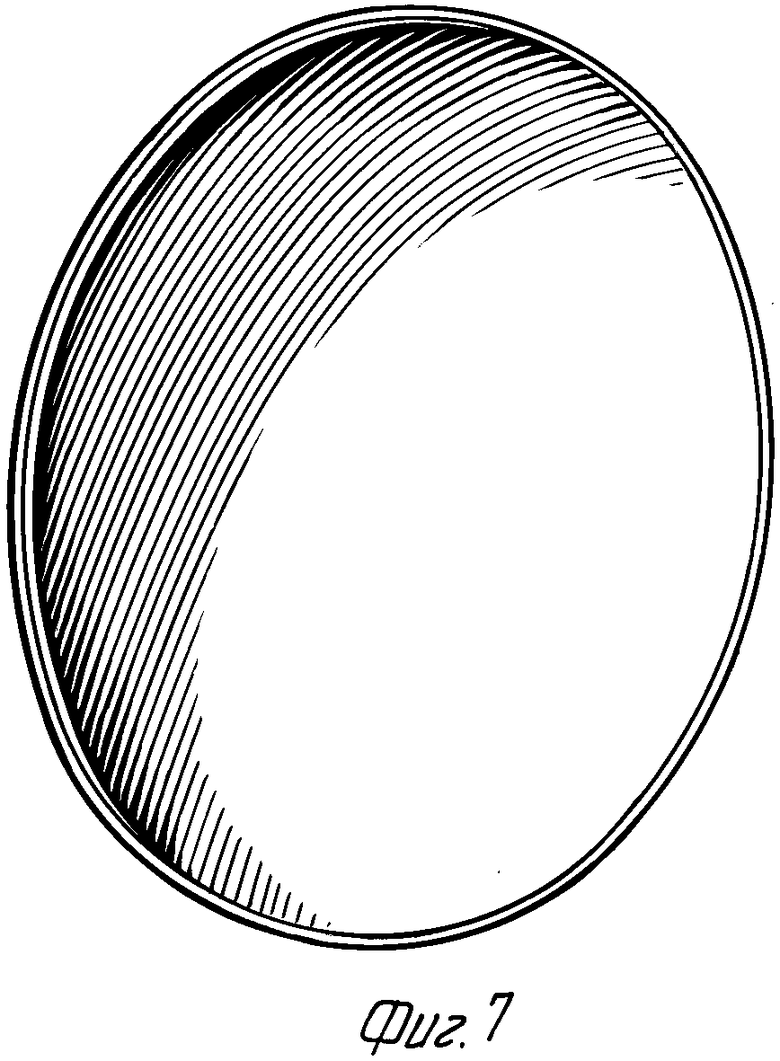

На фиг.1, 2, 3, 4 и 5 показаны штамповки; на фиг.6 и 7 внешний вид отштампованного данным способом изделия.

Осуществляют штамповку следующим образом.

В матрицу 1 (фиг.1) помещают листовую заготовку 2 и сочленяют матрицу со взрывной камерой 3, снабженной подводящей газовой арматурой 4, выпускным газовым вентилем 5 и элементом 6 инициирования детонации газовой смеси, например, детонационной трубкой. Из полости матрицы 1 через вакуумный вентиль 7 откачивают воздух. Полость взрывной камеры 3 через газовую арматуру 4 заполняют взрывчатой газовой смесью.

В качестве горючего могут быть использованы водород, ацетилен, метан, пропан и др. в качестве окислителя кислород или атмосферный воздух. Состав и давление смеси устанавливают такими, чтобы количество тепла, выделяемого при взрыве, было достаточно для последующего нагрева заготовки продуктами взрыва до температуры рекристаллизационного отжига.

Калорийность (теплота взрыва, отнесенная к единице массы) для любого состава смеси однозначно зависит от соотношения ее компонентов и может быть определена по соответствующим справочникам или рассчитана по известным соотношениям [4] Температура рекристаллизационного отжига также является конкретной величиной для конкретного металла или сплава, связана с температурой плавления материала и определяется по справочникам термической обработки металлов [5]

Давление закачиваемой взрывчатой смеси определяют следующим образом.

По справочнику определяют, до какой температуры необходимо нагреть материал заготовки, чтобы она подверглась рекристаллизационному отжигу. Затем измеряют температуру заготовки, находят Δt3, как разницу между температурой рекристаллизационного отжига и измеренной температурой, определяют массу заготовки m3. По справочнику находят удельную теплоемкость материала заготовки c3. По справочнику определяют калорийность выбранной смеси qc, выраженную в ккал/кг, и ее плотность ρc при атмосферном давлении. Вычисляют объем взрывной камеры Vк, т.е. объем, который будет занимать взрывчатая газовая смесь.

По формуле  находят требуемое давление, выражая его в атмосферах.

находят требуемое давление, выражая его в атмосферах.

Задействуют элемент 6 инициирования детонации газовой смеси (фиг.2). Смесь претерпевает взрывчатое превращение. Под действием ударной волны и расширяющихся раскаленных продуктов детонации смеси заготовка 2 частично вдавливается в матрицу 1. Материал заготовки за счет холодной пластической деформации переходит в упрочненное, нагартованное состояние. Далее, раскаленные продукты детонации, находясь в постоянном контакте с заготовкой, отдают ей значительную часть своего тепла и прогревают до температуры рекристаллизационного отжига. Происходит возвратное изменение кристаллической решетки материала заготовки и восстановление его пластичности. Процесс восстановления протекает за несколько десятков секунд.

Полость взрывной камеры 3 не менее, чем через минуту после подрыва смеси через газовую арматуру 4 и выпускной вентиль 5 продувают сжатым воздухом без разборки пресс-формы (фиг.3).

Полость камеры 3 вновь заполняют взрывчатой газовой смесью (фиг.4). Состав и давление смеси опять же подбирают такими, чтобы теплота ее взрыва обеспечила нагрев заготовки до температуры рекристаллизационного отжига после повторной вытяжки.

Задействуют элемент 6 инициирования детонации (фиг.5). Смесь взрывается. Заготовка под действием ударной волны и продуктов взрыва претерпевает дальнейшую деформацию без разрыва.

В зависимости от конкретных материала и толщины заготовки и конкретной геометрии получаемого изделия процесс штамповки может содержать различное число повторений описанной процедуры.

Чередование моментов ударноволнового нагружения, обеспечивающих требуемую деформацию заготовки, с воздействиями разогретыми до высокой температуры газообразными продуктами взрыва, сопровождающимися нагревом заготовки до температуры в сотни градусов Цельсия, позволяет проводить вытяжку материала в условиях периодического восстановления его пластических свойств за счет рекристаллизационного отжига и обеспечивает тем самым более глубокую штамповку заготовки без разрыва. Отсутствие необходимости использования каких-либо дополнительных материалов и способов воздействия, а также отсутствие потребности в разборке пресс-формы до завершения всего процесса штамповки повышает технологичность данного способа.

Способ может быть автоматизирован.

Проводилась экспериментальная отработка технологии газовзрывной штамповки в полигонных условиях на открытом воздухе. Коэффициент К 3,2±0,2. входящий в полуэмпирическое соотношение для давления газовой смеси Ро, определен путем обработки экспериментальных данных по штамповке листовых заготовок из алюминиевых сплавов Д16, АМГ-3, АМГ-50 нержавеющей стали 08Х18Н10Т, 08Х18Т1, 12Х18Н10Т, стали 08КП. Толщина листа составляла 0,5-6 мм, диаметр рабочего углубления матрицы составлял 90-1800 мм. Габариты взрывной камеры изменялись в пределах: глубина 30-1000 мм; объем 1,9˙10-5 2,5 м3.

Коэффициент К отражает реальное отношение общего количества тепловой энергии, выделяемой при детонации смеси, к количеству тепловой энергии, идущей на нагрев заготовки. Использовались водородо-кислородная, водородо-воздушная, пропано-кислородная и пропано-воздушная взрывчатые смеси.

Изобретение работоспособно только при К 3,0-3,4. При меньших значениях не будет происходить нагрева заготовки до требуемой температуры рекристаллизационного отжига. При больших значениях требуемый нагрев, естественно, будет реализовываться, но для получения этого большего К потребуется либо большое начальное давление взрывчатой газовой смеси (большая масса), либо использование более калорийного состава, что приведет к резкому увеличению давления в ударной волне при взрыве смеси и разрыву заготовки.

Опытным путем также установлено, что рекристаллизационный отжиг тонколистовых заготовок, пластически деформированных в режиме ударно-волнового нагружения, протекает за 20-60 с. Поэтому необходимым и достаточным условием работоспособности способа, наряду с нагревом заготовки, является выдержка интервалов времени между моментами воздействия ударной волной длительностью не менее 1 мин. При паузах меньшей длительности восстановления пластических свойств материала заготовки может не наступить.

П р и м е р. Из листа алюминиевого сплава АМГ-3 толщиной 2,6 мм вырезают круговую заготовку диаметром 1890 мм. (Далее все операции проводили на открытом воздухе при температуре (-10о)С).

Берут стальную матрицу с рабочей выемкой параболической формы диаметром 1800 мм и глубиной 300 мм, снабженную вентилем откачки воздуха в донной части и герметизирующей кольцевой прокладкой на фланце.

Берут стальную взрывную камеру с цилиндрической внутренней полостью диаметром 1800 мм и глубиной 600 мм, толщина стенки 50 мм. Камера имеет три газовых вентиля ВК-86, газовый манометр МВОШ-1-160 и элемент инициирования детонации с высоковольтной свечой зажигания А20Д-1 в донной части. Фланец снабжен резиновой кольцевой герметизирующей прокладкой.

С помощью 12 болтов М75 камеру притягивают к матрице. Заготовку при этом жестко защемляют по всему периметру, а между камерой и заготовкой и между матрицей и заготовкой обеспечивают надежное герметичное уплотнение.

С помощью форвакуумного насоса 2ВНР5Д из матрицы откачивают воздух до остаточного давления 1-10 мм рт.ст.

Устанавливают необходимые состав и давление взрывчатой газовой смеси, для чего по справочнику определяют температуру рекристаллизационного отжига для АМГ-3 равную 360оС, находят Δt3 380оС; определяют массу заготовки m3 18 кг. По справочнику находят удельную теплоемкость материала заготовки

c3=0,21

По справочнику выбирают в качестве взрывчатой смеси стехиометрическую смесь водорода с кислородом 2Н2 + О2 гремучий газ, как экологически наиболее безвредный, достаточно калорийный и обеспечивающий умеренные давления в ударной волне. По справочнику находят калорийность гремучего газа qс 3230 ккал/кг, определяют плотность смеси ρc= 0,55 кг/м3 (при атмосферном давлении); вычисляют объем взрывной камеры Vк 1,52 м3.

По формуле  находят требуемое давление гремучего газа, выражая его в атмосферах, Ро= (1,7±0,1) атм.

находят требуемое давление гремучего газа, выражая его в атмосферах, Ро= (1,7±0,1) атм.

Заполняют взрывную камеру стехиометрической газовой смесью, состоящей из двух частей водорода и одной части кислорода, при избыточном давлении 1,7 атм. Подают на свечу зажигания импульс напряжения 6 кв.

Происходит детонация газовой смеси во взрывной камере. В детонационной волне развивается температура около 3200оС.

Ударная волна выходит на заготовку и деформирует ее. Прогиб заготовки составляет 220 мм. Происходит нагрев заготовки до ≈360оС. Выдерживают паузу в течение 1 мин. Продувают камеру сжатым воздухом.

Вновь заполняют камеру стехиометрической водородо-кислородной смесью состава: два к одному до избыточного давления 1,7 атм. Подрывают смесь, подав на свечу зажигания импульс напряжения 6 кв.

Заготовка прогибается на глубину 300 мм и садится в матрицу.

Отсоединяют взрывную камеру от матрицы и извлекают отштампованную заготовку.

Внешний вид полученного таким способом параболического отражателя диаметром 1890 мм показан на фиг.6.

Штамповку изделия в данном примере осуществляют в два приема. Попытка осуществить штамповку в один прием путем увеличения массы, закачиваемой в камеру взрывчатой газовой смеси, приводит к разрыву заготовки.

По сравнению с известными техническими решениями аналогичного назначения данный способ позволяет проводить холодную листовую штамповку материалов, характеризующихся повышенными нагартовкой и охрупчиванием при пластической деформации, а также находящихся при относительно низких атмосферных температурах. Последнее обстоятельство обеспечивает возможность проведения штамповки в полевых условиях при низкой температуре окружающего воздуха, в том числе и в зимнее время, когда температура заготовки и пресс-формы может опускаться до (-20)- (-25)оС. Это дает возможность быстрой организации штамповочного производства на открытом воздухе практически в любых климатических условиях в любое время года.

Использование: в машиностроении, приборостроении и строительстве при изготовлении металлических корпусов и оболочек различного назначения. Сущность изобретения: ударной волной и разогретыми продуктами взрыва горючей газовой смеси воздействуют на заготовку последовательно несколько раз через интервалы времени не менее 1 мин. Перед каждым воздействием устанавливают начальное давление газовой смеси, исходя из условия обеспечения последующего нагрева заготовки продуктами взрыва до температуры рекристаллизационного отжига. Величину начального давления смеси определяют из приведенного соотношения. 7 ил.

СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ, состоящий в воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации находящейся под заданным начальным давлением горючей газовой смеси, отличающийся тем, что ударной волной и разогретыми продуктами взрыва воздействуют на заготовку несколько раз через интервалы времени не менее одной минуты, начальное давление горючей газовой смеси устанавливают перед каждым воздействием и определяют его величину из условия обеспечения последующего нагрева заготовки продуктами взрыва до температуры рекристаллизационного отжига, используя для этого следующее соотношение:

где Po устанавливаемое начальное давление смеси, атм;

Δt3 разница между температурой рекристаллизационного отжига для материала заготовки и температурой заготовки до момента воздействия;

C3 удельная теплоемкость материала заготовки;

m3 масса заготовки;

qc калорийность взрывчатой газовой смеси;

ρc плотность взрывчатой газовой смеси;

Uк объем, занимаемый взрывчатой газовой смесью;

K 3,2 ± 0,2 эмпирический коэффициент, отражающий отношение общего количества тепловой энергии, выделяемой при детонации смеси, к количеству тепловой энергии, идущей на нагрев заготовки.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Зуев В | |||

| М | |||

| Термическая обработка металлов | |||

| М.: Высшая школа, 1976. | |||

Авторы

Даты

1995-08-27—Публикация

1993-03-12—Подача