Изобретение относится к обработке металлов давлением, а именно к кузнечно-штамповочным машинам ударного действия.

Известны штамповочные молоты, у которых поршень изготавливается, как и шток, из стали. Поршень штамповочного молота соединен со штоком при помощи конического прессового соединения и предназначен для передачи энергии сжатого воздуха или пара подвижным частям молота. Размеры и форма поперечного сечения штока и поршня, применяемых в современных молотах, устанавливаются практически на основе производственного опыта, учитывающего все важные факторы, влияющие на работоспособность детали: прочность, жесткость, износостойкость.

Известен штамповочный молот, для снижения напряжений послеударных колебаний в штоке которого применяют устройство типа амортизатора для соединения штока с бабой. Поршень штамповочного молота соединен со штоком коническим прессовым соединением и по своей конструкции не оказывает влияния на снижение напряжений в штоке.

Недостатком известного устройства является сложность его конструкции. Во всех перечисленных конструкциях поршню отводится пассивная роль для снижения напряжений в штоке, поскольку он используется только по своему прямому назначению.

Технический результат от использования изобретения заключается в увеличении долговечности штока за счет расширения конструктивных возможностей поршня, заключающихся в дешифрирующих особенностях его конструкции. Это достигается тем, что поршень изготавливается в виде пакета пластин, имеющих различную толщину, уменьшающуюся в направлении удара.

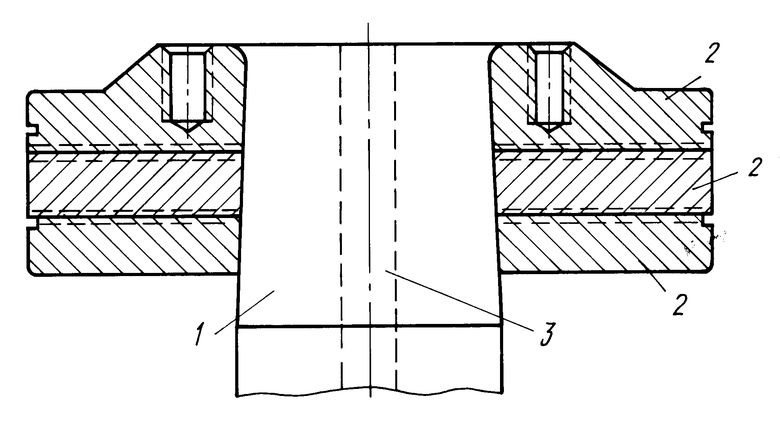

На чертеже показано соединение штока с поршнем (распределенные фрикционные силы на контакте двух соседних пластин показаны стрелками).

Когда поковка частично охлаждается и штамповка производится в окончательном ручье, КПД ударов уменьшается и приближается к наименьшему значению 0,65. При несовершенной системе передачи энергии удара шток становится ее потребителем, перехватывая часть энергии, предназначенной для конечного элемента поковки. Энергия подвижных частей молота переходит в энергию продольных колебаний штока 1, которые имеют высокие механические напряжения и долго не затухают. Поршень в виде пакета пластин 2 выполняет роль демпфера сухого трения, снижая механические напряжения в штоке, начиная с первого послеударного периода. Ускорение поршня 2, вызванное продольными колебаниями штока 1, определяет силу инерции каждой пластины. Под действием сил инерции пластины 2 прогибаются на различную величину из-за разной изгибной жесткости и на поверхности контакта двух соседних пластин возникают распределенные нормальные нагрузки. При проскальзывании поверхности одной пластины относительно поверхности другой образуются фрикционные силы, определяющие конструкционный гистерезис пакета. Фрикционное взаимодействие между соседними пластинами вызывает гашение упругих колебаний в штоке. Энергия, рассеиваемая за один период колебаний штока, прямо пропорциональна силам трения между пластинами и обратно пропорциональна модулю Юнга Е материала пластин и квадрату их толщины. В связи с этим целесообразно использование металлов с низким модулем Юнга, например алюминиевого сплава.

На чертеже схематически показаны распределенные силы трения между двумя соседними пластинами. За время одного цикла (периода колебания штока) направление этих сил меняется дважды. Площадь петли гистерезиса представляет необратимую работу, совершаемую фрикционными силами, может быть увеличена путем замены материала пластин (Е алюминия 1/3 Е стали) и уменьшением их толщины.

Сборка поршня со штоком производится в следующей последовательности: первой напрессовывается самая тонкая пластина, последней самая толстая. Пластины перед напрессовкой нагреваются, не допуская окалины. После монтажа на штоке между пластинами не должно быть зазоров. Верхняя наиболее толстая пластина имеет самую большую посадочную поверхность со штоком, так как испытывает не только воздействие собственной силы инерции, но и давление со стороны остальных пластин пакета. От поршня нагревается конец штока, который затем расклепывается.

Максимальный эффект при гашении продольных колебаний штока достигается, когда он изготовлен из толстостенной трубы, что ведет к увеличению долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброизолирующее устройство кузнечного молота | 1990 |

|

SU1779458A1 |

| Устройство для управления ковочным молотом и механизмом ориентации поковки | 1979 |

|

SU863123A1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2438826C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ | 1997 |

|

RU2124659C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ КОМПЕНСАЦИИ ИНЕРЦИОННЫХ СИЛ (ВАРИАНТЫ) | 1998 |

|

RU2141043C1 |

Сущность изобретения: поршень выполнен в виде пакета пластин, которые имеют различную толщину. Толщина пластин уменьшается в направлении удара. 1 ил.

ПОРШЕНЬ ШТАМПОВОЧНОГО МОЛОТА, содержащий центральное коническое отверстие и поршневые канавки, отличающийся тем, что он выполнен в виде пакета пластин, имеющих различную толщину, уменьшающуюся в направлении удара.

| Узел соединения бабы молота со штоком | 1974 |

|

SU554055A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-10—Публикация

1993-04-16—Подача