Изобретение относится к машиностроению и может быть использовано при изготовлении алмазного бурового и строительного инструмента.

Известен способ изготовления алмазного инструмента, при котором изготавливают пуансон, прессуют на прессе пуансоном графитовую пресс-форму, поверхности которой повторяют наружную поверхность алмазосодержащей матрицы изготовляемого алмазного инструмента, загружают в пресс-форму алмазы и шихту, формуют матрицу, ставят на матрицу корпус алмазного инструмента, прессуют матрицу и пропитывают матрицу пропиточным материалом в печи.

Недостатками способа изготовления алмазного инструмента являются низкая износостойкость и механическая скорость резания, так как низкая прочность графитовых пресс-форм не позволяют производить прессование шихты с большими давлениями. Порошковая формовка и графитовая пресс-форма имеют разные коэффициенты линейного расширения при нагреве, что приводит к появлению в процессе изготовления алмазного инструмента в его матрице микротрещин, которые снижают прочность матрицы, что и приводит к снижению износостойкости и механической скорости резания.

Наиболее близким по технической сущности и достигаемому результату к изобретению является описанный способ, при котором изготавливают корпус, обойму наружную пресс-формы, центральный вкладыш пресс-формы, основание пресс-формы, вкладыши пресс-формы для формирования промывочных каналов, на обойму наружную и центральный вкладыш наклеивают подрезные алмазы, в собранную пресс-форму укладывают алмазы и шихту, устанавливают корпус, прессуют на прессе матрицу, извлекают вкладыши для формирования промывочных каналов, снимают основание пресс-формы, снимают обойму наружную, помещают отформованную матрицу с корпусом в печь, где пропитывают матрицу пропиточным материалом и производят механическую обработку коронки.

Недостатком данного способа изготовления алмазного инструмента является низкая износостойкость и механическая скорость резания, так как из-за зажатия шихтой при прессовании вкладышей пресс-формы для формирования промывочных каналов невозможно производить прессование шихты с большими давлениями, извлечение из отпрессованной матрицы вкладышей пресс-формы для формирования промывочных каналов под значительной нагрузкой вызывает появление в отпрессованной матрице значительных растягивающих напряжений, раздельное извлечение из отпрессованной матрицы вкладышей и снятие основания пресс-формы приводит дважды к появлению в отпрессованной матрице растягивающих напряжений, в результате чего на контакте матрицы и вкладышей образуются трещины и отслаивание алмазоносной шихты, что значительно снижает износостойкость и механическую скорость резания алмазного инструмента.

Цель изобретения повышение износостойкости и механической скорости резания алмазного инструмента.

Поставленная цель достигается тем, что в способе изготовления алмазного инструмента, включающем изготовление корпуса, обоймы наружной, центрального вкладыша, основания пресс-формы, укладку шихты и алмазов, прессование шихты, распрессовку, пропитку и механическую обработку инструмента, при прессовании шихты обойму и вкладыш прижимают к торцевым поверхностям выступов основания, перед распрессовкой извлекают основание из пресс-формы вручную, укладку шихты осуществляют через загрузочную воронку с площадью выходного отверстия меньшей или кратной площади торцевой поверхности сектора изготавливаемого инструмента при укладке алмазов между ними наклеивают зерна графита на основание пресс-формы.

Изготовление алмазного инструмента этим способом позволяет повысить износостойкость и механическую скорость резания изготавливаемого алмазного инструмента, так как способ обеспечивает возможность увеличения давления при прессовании за счет выполнения выступов, на основании пресс-формы для формирования промывочных каналов и впадин на торцевой поверхности обоймы и вкладыше, которые позволяют прижать обойму и вкладыш к торцевым поверхностям выступов основания, что препятствует зажиму выступов шихтой, уменьшения количества нагружений отпрессованной матрицы растягивающими напряжениями за счет одновременного извлечения выступов и снятия пресс-формы, более равномерного распределения шихты в пресс-форме за счет загрузки шихты в пресс-форму через специальные загрузочные воронки. Все это обеспечивает повышение прочности матрицы и, следовательно, повышает износостойкость и механическую скорость резания изготавливаемого алмазного инструмента.

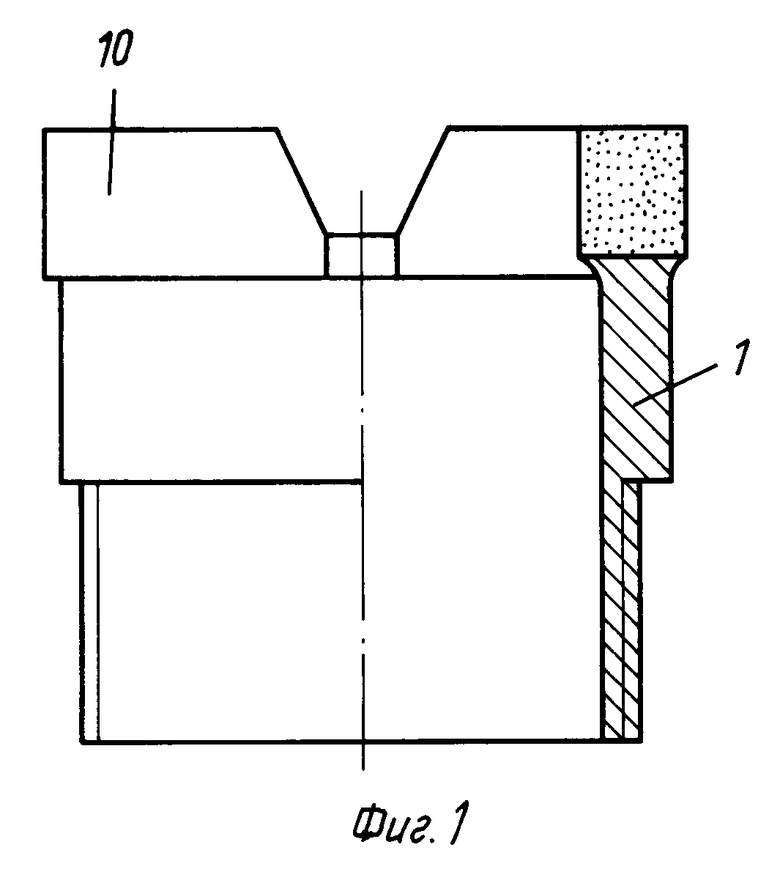

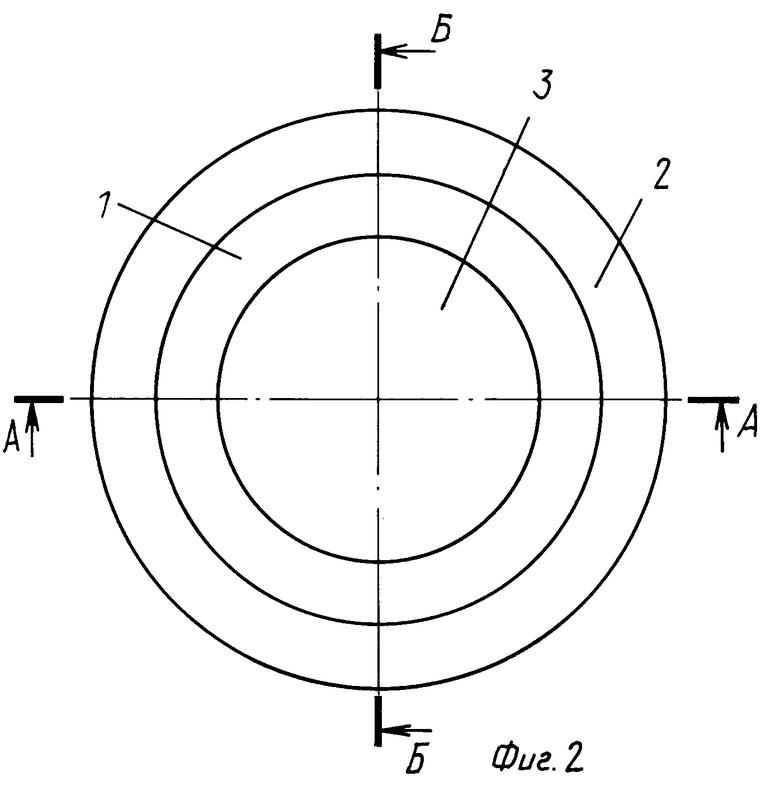

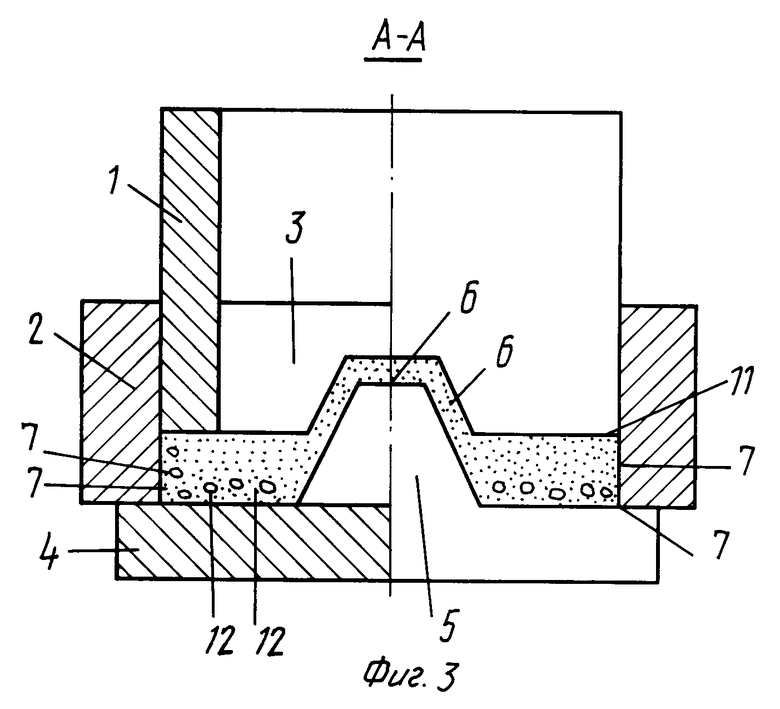

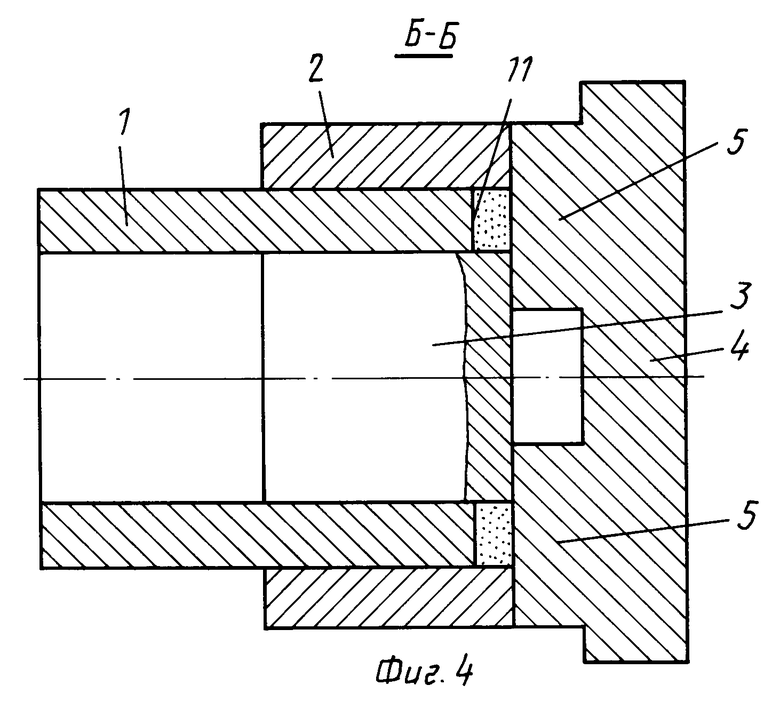

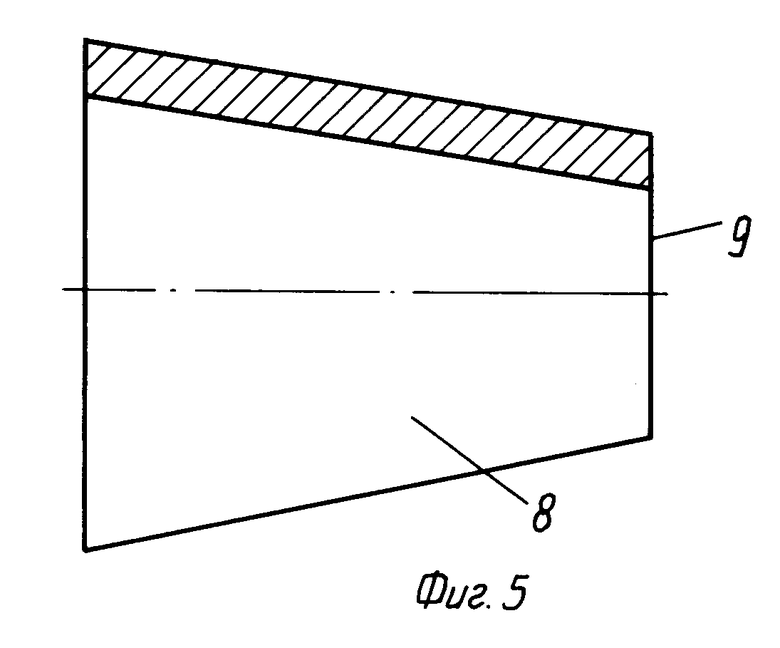

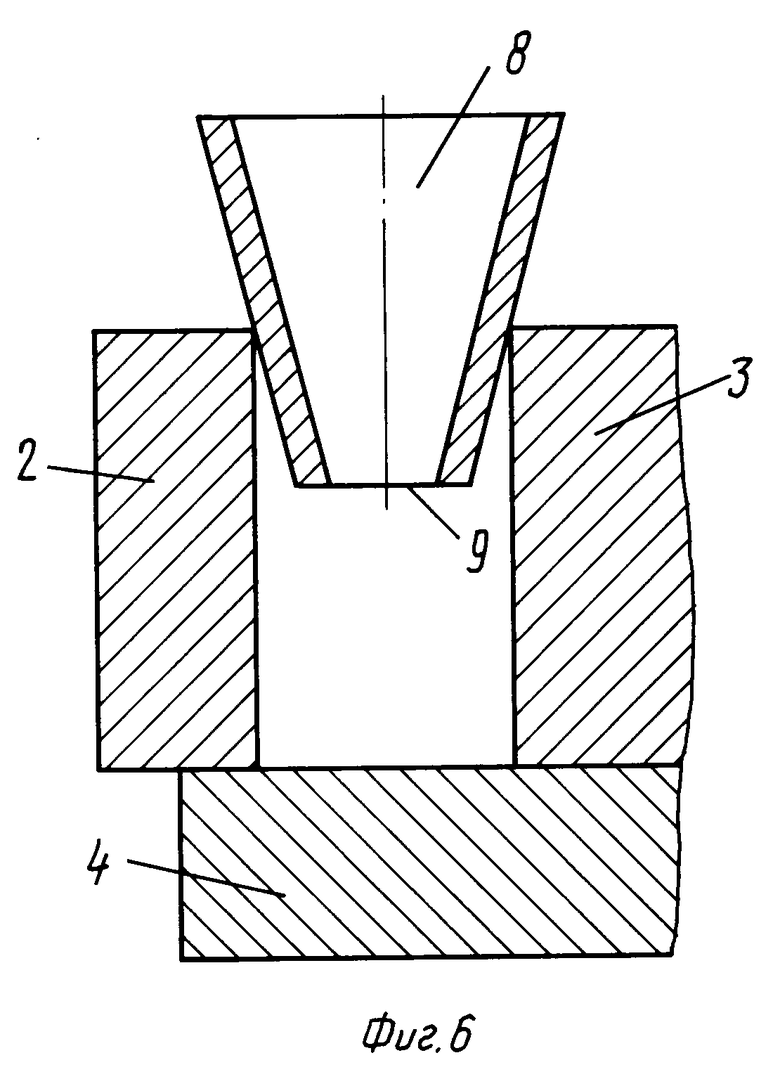

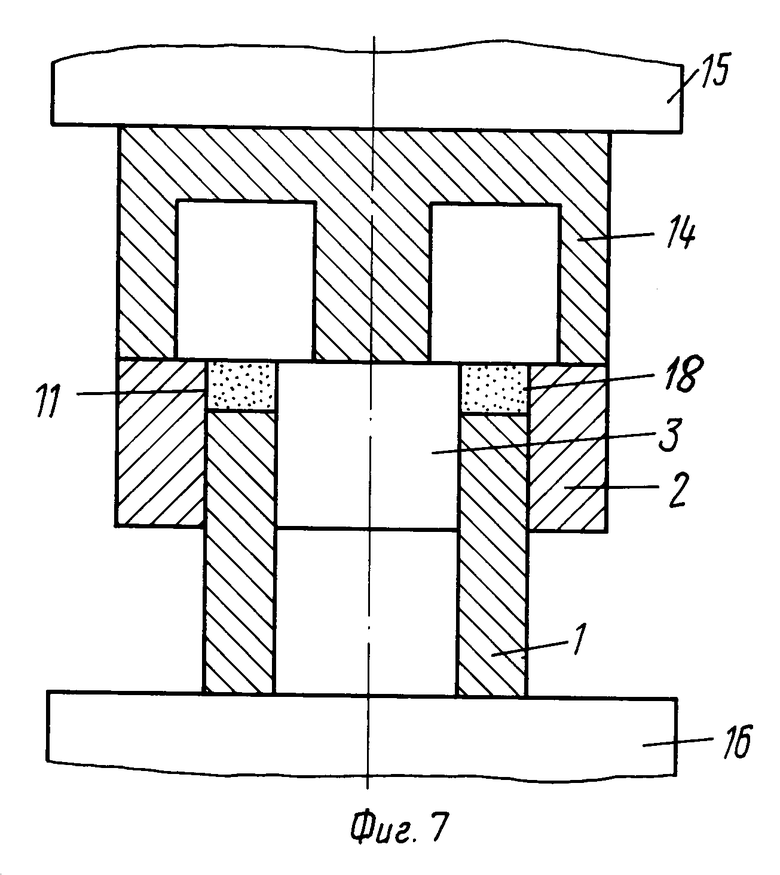

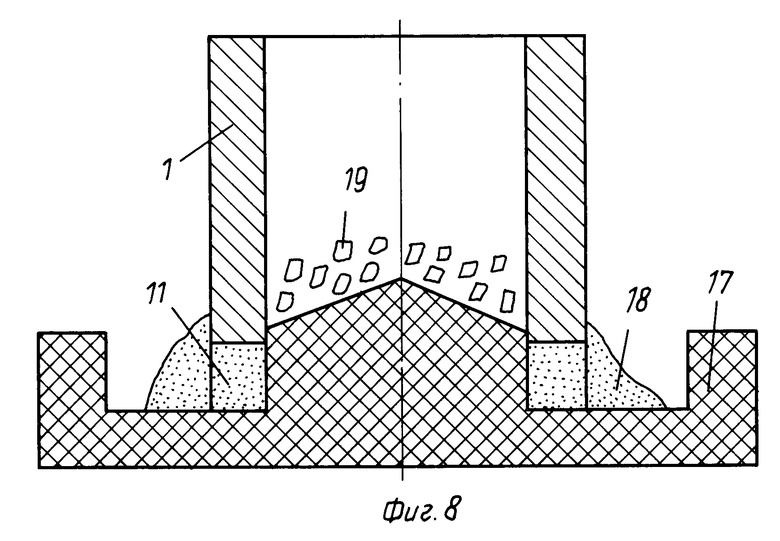

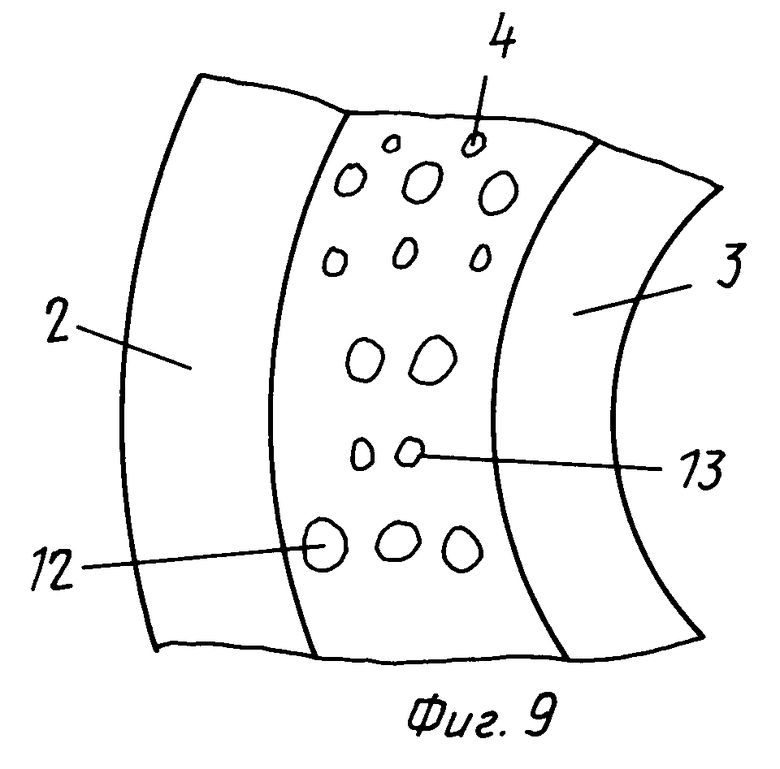

На фиг. 1 приведен пример изготавливаемого алмазного инструмента; на фиг. 2 пресс-форма с установленным корпусом; на фиг. 3 сечение А-А на фиг. 2; на фиг. 4 сечение Б-Б на фиг. 2; на фиг. 5 загрузочная воронка; на фиг. 6 приведена схема установки загрузочной воронки в пресс-форму для загрузки в нее шихты; на фиг. 7 схема снятия с матрицы обоймы наружной и центрального вкладыша пресс-формы; на фиг. 8 схема пропитки матрицы; на фиг. 9 схема размещения объемных алмазов при изготовлении однослойных коронок.

Способ осуществляют следующим образом.

Из стали изготавливают корпус 1 коронки, обойму наружную 2 пресс-формы, центральный вкладыш 3 пресс-формы, на которых выполняют впадины, обратные по профилю выступам на основании, основание 4 пресс-формы, на котором выполняют выступы 5 с торцевыми поверхностями 6. На обойму 2, на вкладыше 3 и на основание 4 наклеивают подрезные алмазы 7. Затем из элементов 2, 3 и 4 собирают пресс-форму, опирая элементы 2 и 3 на торцевые поверхности 6 выступов 5, устанавливают в нее загрузочную воронку 8 с выходным отверстием 9 по площади, меньшей или кратной площади торцевой поверхности 10 сектора изготавливаемого алмазного инструмента. Через воронку 8 порциями, каждый раз перемещая воронку 8 на новое место, загружают шихту 11 в кольцевое пространство, образованное элементами 2, 3 и 4. Причем, если изготавливаемый алмазный инструмент является импрегнированным, то объемные алмазы 12 добавляют непосредственно в шихту 11 перед ее загрузкой, а между объемными алмазами 12 наклеивают на основание зерна графита 13. После этого прессуют шихту 11 корпусом на прессе, снимают основание 4, устанавливают на элементы 2 и 3 толкатель 14 и помещают элементы 1, 2, 3, 14 с отформованной шихтой 11 между верхней 15 и нижней 16 плитами пресса и снимают элементы 2 и 3 путем оказания на них давления прессом через толкатель 14. Затем корпус 1 с матрицей из отформованной шихты 11 ставят на поддон 17, засыпают шихту 11 корексом 18 (например, кварцевым песком) и пропитывают в печи матрицу из отформованной шихты 11 пропиточным материалом 19, например, медью. После остывания корпуса 1 и матрицы из шихты 11 производят механическую обработку корпуса на токарном станке.

П р и м е р. Предлагаемый способ был реализован в опытном производстве ТулНИГП при изготовлении экспериментальных образцов алмазных буровых коронок диаметром 59 мм. Общий вид этой коронки приведен на фиг. 1.

Из стали 20 на токарном и фрезерном станках был выточен корпус коронки, а из стали 40Х обойма наружная, центральный вкладыш со впадинами на торцевой поверхности и основание с выступами, затем они были термообработаны и отшлифованы. На наружную обойму и центральный вкладыш были наклеены подрезные алмазы зернистостью 1600/1250 мкм и произведена сборка пресс-формы. Затем приготовили шихту из порошка ВК8 и объемных алмазов зернистостью 800/630 мкм и засыпали ее в пресс-форму через загрузочную воронку. Затем на полученный таким образом слой шихты, содержащий объемные алмазы, через загрузочную воронку был засыпан слой шихты, состоящий только из порошка ВК8. После этого в пресс-форму был установлен корпус коронки и на прессе усилием 250 кН из шихты была отпрессована матрица, снято основание пресс-формы с одновременным извлечением вручную из шихты выступов основания пресс-формы и толкателем на прессе сняты с отпрессованной шихты наружная обойма и центральный вкладыш. Корпус с напрессованной шихтой был установлен на поддон из графита и снаружи засыпан песком, при этом в корпус была положена медная стружка. Все это было помещено в камерную печь, где было нагрето до температуры плавления меди и выдержано в течение 10 минут. В результате этого отпрессованная шихта была пропитана медью, а корпус припаян к полученной таким образом матрице. Затем коронка прошла механическую обработку на токарном станке.

Одновременно, по способу изготовления алмазного инструмента, принятому за прототип, была изготовлена алмазная коронка диаметром 59 мм, предназначенная для сравнительных стендовых испытаний с коронкой, изготовленной по изобретению. Стендовые испытания производились по блоку гранита 1Х категории по буримости на экспериментальном стенде станка СКБ-4 при одинаковых параметрах режима бурения. Результаты испытаний приведены в таблице.

Таким образом, при применении предлагаемого способа был изготовлен более прочный инструмент за счет повышения усилий прессования шихты и понижения возникающих напряжений при распрессовках, что позволяет повысить износостойкость и механическую скорость резания изготавливаемого инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1998 |

|

RU2156186C2 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| АБРАЗИВНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2083352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1996 |

|

RU2112131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ФОРМ ДЛЯ АЛМАЗНЫХ БУРОВЫХ КОРОНОК | 1996 |

|

RU2116163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ КОРОНОК | 2006 |

|

RU2314908C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2169249C2 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1998 |

|

RU2149972C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении алмазного бурового и строительного инструмента. При прессовании шихты обойму вкладыш прижимают к торцевым поверхностям выступов основания, укладку шихты осуществляют через загрузочную воронку с площадью сечения выходного отверстия, меньшей или кратной площади торцевой поверхности секторов, перед распрессовкой извлекают из пресс-формы, при укладке алмазов между ними наклеивают зерна графита на основание пресс-формы. 9 ил. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА, при котором в камеру, образованную основанием, наружной обоймой и вкладышем, укладывают шихту и алмазы, производят прессование, удаляют основание, извлекают корпус с напрессованной шихтой, пропитывают шихту металлом и производят механическую обработку инструмента, отличающийся тем, что основание берут с выступами, а обойму и вкладыш с впадинами, соответствующими выступам основания, при прессовании шихты обойму и вкладыш прижимают к торцевым поверхностям выступов основания, перед извлечением корпуса с напрессованной шихтой удаляют основание, причем для укладки шихты берут воронку с площадью сечения выходного отверстия, меньшей или кратной площади торцевой поверхности инструмента, при этом при укладке алмазов между ними наклеивают на основание зерна графита.

| Исаев И.И | |||

| Технический прогресс и новые достижения в колонковом бурении , М.: Недра, 1976, с.88. |

Авторы

Даты

1995-12-10—Публикация

1993-01-15—Подача