Изобретение относится к новому способу эксплуатации горючих сланцев. Более конкретно, изобретение относится к новому способу использования двух основных компонентов горючих сланцев: органических составляющих так же успешно, как и неорганических составляющих.

Термин горючие сланцы охватывает широкое разнообразие слоистых осадочных пород, содержащих два основных компонента:

органическое вещество, которое может быть выделено способом деструктивной перегонки, минеральные ингредиенты, которые состоят, главным образом, из глины, кальцита, доломита и соединений железа.

Отложения горючих сланцев имеют место во многих странах мира и в осадочных породах виртуально всех возрастов. Эти отложения широко изменяются по размеру, составу и мощности пласта. Говоря в широком смысле, можно различать две основные категории горючих сланцев:

горючие сланцы, которые богаты органическим веществом и содержат относительно низкое количество минеральных ингредиентов, и горючие сланцы, которые содержат мало органического вещества и богаты минеральными ингредиентами. Так например, горючие сланцы в районе Грин ривер (Зеленая река) (США) содержат 22,1% СаО и 70% конверсии органического вещества в нефть, тогда как эти компоненты в месторождении Израиля составляют 64,8% СаО и продукта конверсии только 48% С другой стороны, горючие сланцы района Ирати (Бразилия) содержат только 2,6% СаО и очень высокую конверсию органического вещества в нефть. Эти цифровые величины четко показывают на большое различие по составу компонентов, которое существует между горючими сланцами в разных местах залегания, и их соответствующего использования.

Применение тепла считается единственным средством для получения нефти из этих сланцев, и известны многие механические устройства, такие как реторты, которые разработаны для этой цели. Обработка в реторте включает в себя измельчение и нагревание горючих сланцев до высокой температуры (около 500оС) с последующим охлаждением и разгрузкой почти равных больших количеств израсходованных сланцев. Хотя этот способ реально осуществим и даже может применяться к горючим сланцам, у которых относительно низкое содержание органического вещества, как например, в Отон (Франция) он не считается экономически целесообразным для использования в отношении горючих сланцев, у которых низкое содержание органического вещества, но которые содержат высокие количества минералов, такие месторождения сланцев как в Израиле.

Первая зарегистрированная документация на обработку горючих сланцев представлена патентом Великобритании в 1694, в котором нефть была отогнана из "камня". Позднее было много разработано способов, основанных на перегонке в реторте, вводившие усовершенствования в отношении регенерации как можно больше энергии, присутствующей в горючих сланцах. Основные недостатки перегонки в реторте состоят в следующем: высокое потребление энергии, низкая конверсия органического вещества в жидкость, и наличие олефинов и гетероатомов в получаемом продукте. Предпринимались попытки по обходу энергетических требований путем использования экстракции растворителем на горючих сланцах при комнатной температуре. При использовании обычных растворителей нефти, таких как бензол, ацетон, дисульфид углерода и т.д. экстрагировались лишь очень небольшие количества органического вещества.

Известно, что органическое вещество в горючих сланцах является главным образом нерастворимым твердотельным веществом, именуемым керогеном, который имеет высокий молекулярный вес и является полимерным по природе. Нефть сама по себе не присутствует в горючих сланцах, но при их пиролизе примерно при 500оС получает жидкий углеводород с некоторым газообразными продуктами и твердотельным осадком. Есть несколько предшествующих патентов, заявленных на экстракцию керогена горючих сланцев в обычных органических растворителях при температурах в диапазоне от 200 до 400оС. Существенные количества нефти были действительно получены при этих температурах, до 85% при 350оС, но чрезмерное испарение и расщепление растворителя делали способ неприменимым. В патенте США 4737267 описан способ экстракции из нефтеносных сланцев США с помощью суперкритического толуола при 400оС и давлении около 1200 фунт/дюйм2. При этих условиях, как было заявлено в патенте, достигалось увеличение выхода экстрагируемой нефти.

Интересный способ термического растворения был описан Ча.С.У. и др. (Протоколы симпозиума по восточным горючим сланцам, 1988, 301-313). Способ включает в себя три основных стадии:

1) пиролиз горючих сланцев в присутствии рециркулируемого продукта нефти при температуре ниже 400оС,

2) пиролиз остатка при температуре выше 400оС, и

3) сжигание твердотельного остатка и пиролиза газа для генерирования тепла для процесса. Считается, что этот способ имеет ряд выгодных аспектов в отношении, в частности, тех горючих сланцев, которые богаты органическим веществом.

Вывод, который можно сделать, исходя из предшествующего уровня техники в этой области, состоит в том, что экстрагирование растворителем, основанное на суперкритической текучей среде, показывает, что оно имеет ряд преимуществ, которые перевешивают их недостатки, и должны учитываться, как наиболее обещающий путь в отношении эксплуатации горючих сланцев.

Есть ряд публикаций, которые имеют, в частности, отношение к обработке горючих сланцев, которые содержат высокие количества минеральных компонентов. В докладе А.Б.Фоль Эпштейна и др. (Химия твердого топлива, том 14, 2, 67-70, 1980) обобщен ряд экспериментов термического растворения балтийских горючих сланцев, проведенных в прямоточном аппарате. Горючие сланцы нагревали в течение 6-10 ч при температуре 400-430оС под давлением от 30 до 50 атмосфер в присутствии растворителя, который имеет точку кипения в диапазоне от 210оС до 340оС. Отношение между растворителем и горючими сланцами составляло от 1,3 до 1. При этих условиях благодаря реакции крекинга происходило разрушение органического вещества, присутствующего в горючих сланцах, которые превращались в растворимое состояние, давая в качестве основного продукта экстракт тяжелого масла. Этот экстракт, как сказано, является полезным в качестве топлива для двигателя или силового агрегата, в качестве сырья для производства электродного кокса, в качестве битума для строительства дорог и в качестве сырой нефти для получения углеводородов. Сепарирование (отделение) конечных жидких продуктов производится путем перегонки.

В израильском патенте N 51676 описан способ получения топливного газа и углеводородов из карбонатсодержащих горючих сланцев. Способ согласно этому патенту включает в себя следующие стадии:

а) горючие сланцы подвергаются перегонке в реторте при температуре около 500оС посредством горючих газов, которые содержат главным образом водород, СО2, СО и пар,

в) остаточный коксосодержащий гравий нагревается далее при температуре 1100оС в присутствии пара и воздуха и

с) остаток кальцинированной извести из горючих сланцев резко охлаждается в воде, образуя пар и шлам гашеной извести, который выбрасывается в отход.

Приведенный краткий обзор ясно показывает внимание, которое проявлено к вопросу эксплуатации горючих сланцев со стороны многих ученых, в частности, в наши дни, в поисках альтернативного источника производства топлива наиболее экономичным путем.

Цель изобретения состоит в создании способа эксплуатации низкокачественных горючих сланцев. Другая цель изобретения состоит в создании способа, в котором два основных компонента этих низкокачественных горючих сланцев органическое вещество и минеральная часть эффективно используются. Дальнейшая цель изобретения состоит в создании способа для использования золы, образующейся при обработке горючих сланцев, получая полезные продукты.

Изобретение представляет собой способ термического растворения горючих сланцев, которые богаты минеральными компонентами (здесь и далее именуемые также как низкокачественные горючие сланцы), и имеют низкое содержание органического вещества, который включает в себя стадии: а) крекинг смеси горючих сланцев с фракцией тяжелого топлива, имеющего точку кипения выше 350оС, при температуре в диапазоне 350-600оС и давлении от 5 до 80 атм, причем отношение между топливной фракцией и горючими сланцами находится в диапазоне 1:0,5 и 1: 5; в) извлечение из газов, поступающих из реактора крекинга, углеводородного топлива, имеющего точку кипения до 350оС; и с) образующийся остаток, который содержит минеральные компоненты, извлекается и используется как сырье для разных целей. Неожиданно было обнаружено, что минеральные компоненты, полученные при термическом разложении горючих сланцев, а также низкокачественные горючие сланцы, обладают удивительным каталитическим эффектом на крекинг топлива, образуя ценные фракции углеводородного топлива. Согласно другому варианту реализации сырая нефть или легкая фракция топлива до 350оС смешивается с золой, полученной в результате термического разложения любых горючих сланцев, образуя углеводородное топливо с точкой кипения до 350оС. Способ согласно изобретению имеет положительный эффект в том, что обеспечивает наиболее эффективное использование двух компонентов любых горючих сланцев:

ценных топливных продуктов из органического вещества, присутствующего в низкокачественных горючих сланцах, и

каталитический эффект минеральной части этих горючих сланцев.

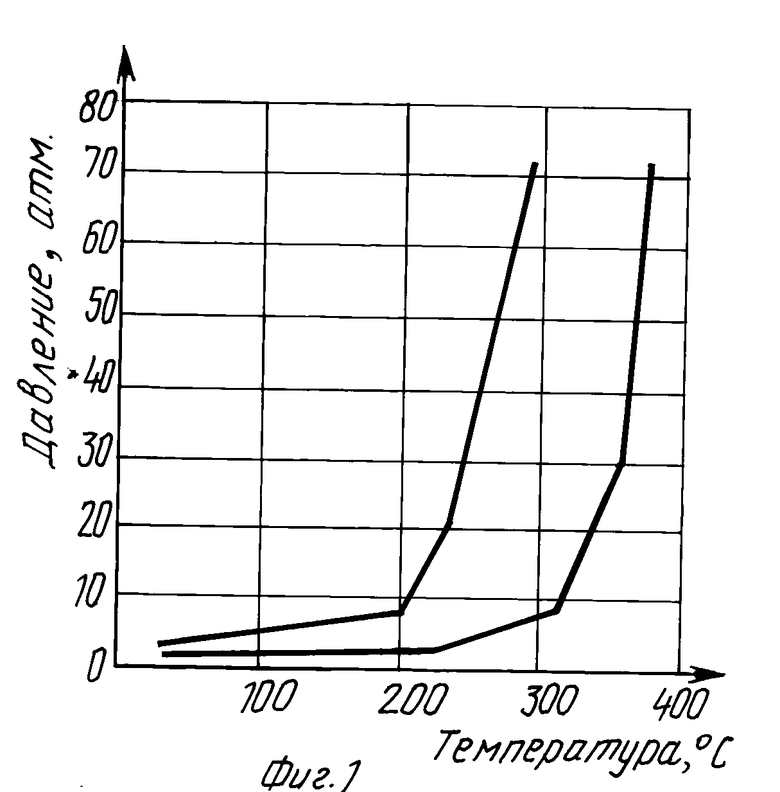

На фиг. 1 приведена иллюстрация поведения реакции крекинга фракции только тяжелого топлива (график А) и поведения той же фракции тяжелого топлива в присутствии низкокачественных горючих сланцев (график В);

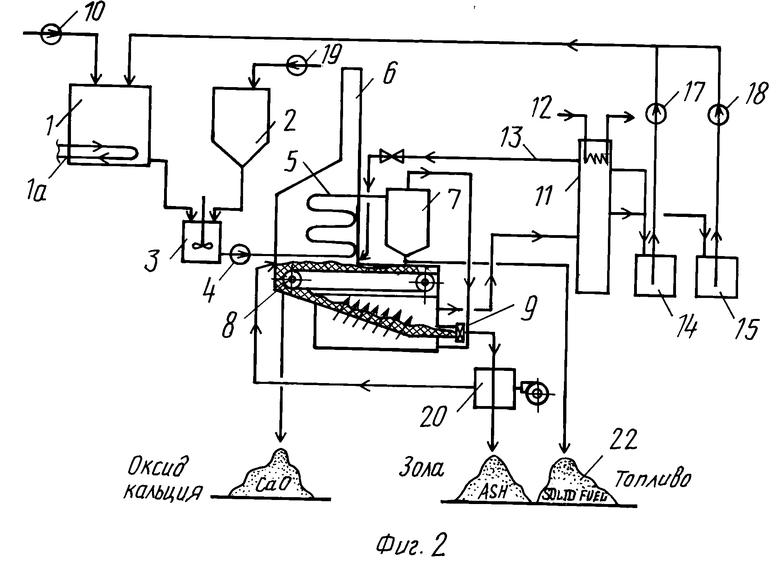

на фиг. 2 схематичное изображение способа согласно изобретению.

На фиг. 1 можно видеть положительный эффект, придаваемый крекингу фракции тяжелого топлива в присутствии низкокачественных горючих сланцев или золы, полученной в результате разложения горючих сланцев. Физические свойства фракции тяжелого топлива, используемого в реакциях крекинга, показаны на графиках, представленных на фиг. 1, следующие:

удельный вес: 0,99 г/см3,

вязкость: выше 150 ц/с при 80оС, и

точка кипения (начало): 370-400оС.

Таким образом, если в реакции крекинга фракции только тяжелого топлива (график А) образуется лишь небольшое количество продуктов, имеющих точку кипения 300оС, что повышает давление до ниже 10 атмосфер, то такое же количество фракции тяжелого топлива в присутствии горючих сланцев (график В) дает значительное количество продуктов, что повышает давление до 70 атмосфер по сравнению с вышеназванным.

На фиг. 2 представлено схематичное изображение способа согласно изобретению.

Сосуд 1, который содержит фракцию тяжелого топлива с точкой кипения выше 350оС, являющимся одним из компонентов смеси, которая подвергается реакции крекинга. В случае, когда эта фракция тяжелого топлива используется в виде твердотельного или вязкого материала, в сосуде предусмотрен нагревательный элемент 1а. Когда используемая топливная фракция соответствует 350оС, как в случае золы из горючих сланцев, нагревательный элемент является факультативным. Используемые горючие сланцы поступают в контейнер 2 и смешиваются с фракцией названного топлива в сосуде 3. Гомогенизированный шлам транспортируется посредством насоса 4 в реакционный аппарат крекинга 5, имеющий вытяжную трубу 6 и камеру сгорания. Получаемые в реакционном аппарате продукты направляются в сепаратор 7.

Побочный продукт из реакционного аппарата крекинга является твердым телом, образованным из минеральных компонентов горючих сланцев. Основная часть этого твердого тела, которая содержит оксид кальция, транспортируется по транспортеру 8, который расположен в реакционном аппарате крекинга. Благодаря конкретному активному состоянию оксида кальция, он будет полезен для адсорбирования сульфида водорода из газового потока, выходящего из реакционного аппарата крекинга. В результате этого топливный продукт будет по существу свободен от серы факт, который имеет конкретное преимущество с точки зрения окружающей среды. Это является дополнительным преимуществом способа, так как эта необходимая операция десульфуризации происходит без дополнительных реагентов.

Основной газовый поток конденсируют и направляют на сепаратор 11, снабженный охлаждающей водой 12, а конечные побочные продукты собираются в двух сосудах 14 и 15.

Другой твердотельный материал, полученный как побочный продукт от сепаратора 7, содержит кокс, покрытый минеральным компонентом, и собирается в 22. Этот минерал может использоваться либо как заменитель природного кокса, либо может быть снова направлен в цикл процесса путем его сжигания в реакционном аппарате (5), где получаемые горячие газы будут нагревать смесь горючих сланцев и тяжелую фракцию топлива. В результате этого достигается более высокая рекуперация тепла в течение всего процесса. Другое возможное использование твердотельного остатка это его использование в качестве сырья для производства асфальта. Еще одно использование этого твердотельного остатка, который очень богат минералами, это его использование в производстве цемента, как это известно из некоторых предшествующих публикаций.

Сам по себе крекинг углеводородов фактически известен, проводится в присутствии дорогих катализаторов, которые должны генерироваться после одной или двух стадий. Это связано с фактом, что часть кокса, которая образуется во время крекинга, покрывает поверхность катализатора, пока не станет дезактивированным. В действительности это считается одной из основных причин почему при обычном крекинге рекомендуется использовать только фракции легкого топлива, которые образуют меньше кокса. В противоположность этому обычному крекингу согласно изобретению любая фракция тяжелого топлива даже твердотельный остаток установки рафинирования, который разжижается путем нагревания в сосуде 1, может использоваться с низкокачественными горючими сланцами. Основная роль фракции тяжелого топлива (если требуется после нагревания ее) состоит в растворении органического вещества горючих сланцев. Массовое отношение между фракцией тяжелого топлива и низкокачественными горючими сланцами или между легкой фракцией топлива и смеси золы с горючими сланцами в реакции крекинга находится в диапазоне между 1:0,5 до 1:5 в зависимости от конкретных продуктов и побочных продуктов, которые необходимо получить. Таким образом, когда требуется больше углеводородов и меньше кокса, это отношение должно быть в диапазоне от 1:2 до 2:1. Когда необходимо вместо угля использовать больше кокса, это отношение будет предпочтительно в диапазоне от 2: 1 до 5:1. Размер частиц горючих сланцев, которые поступают в реакционный аппарат крекинга, зависит от требуемого продукта. В случае, когда основная цель состоит в образовании топлива, как источника энергии, может использоваться размер частиц в широком диапазоне 0,05-50 мм. С другой стороны, когда для производства асфальта в качестве сырья должны использоваться асфальтены, и топлива являются в основном требуемыми продуктами, которые должны быть получены, предпочитается меньший размер частиц горючих сланцев (менее 0,3 мм).

Давление, которое будет преобладать в реакционном аппарате крекинга, находится в диапазоне от 0 до 80 атмосфер и зависит от конкретной фракции топлива, используемый в процессе, а также от необходимого продукта, который должен быть получен.

Наиболее предпочтительной температурой при проведении реакции крекинга будет диапазон 330-570оС.

Положительный эффект воздействия на крекинг фракции тяжелого топлива посредством низкокачественных горючих сланцев четко виден из таблицы, которая обобщает несколько экспериментов крекинга; Использованная фракция тяжелого топлива была остатком из крекинг-печи для крекинга, направленного на понижение вязкости нефтепродуктов, имеющем удельный вес 0,99 г/см3, с заводов рафинирования (Хайфа, Израиль). Массовое отношение между топливной фракцией и горючими сланцами было 2:1. Сравнительный эксперимент крекинга был проведен с той же топливной фракцией, но при отсутствии горючих сланцев.

Топливные фракции, полученные в результате крекинга фракции только тяжелого топлива (А) и той же попливной фракции в приcутcтвии низкокачеcтвенных горючих cланцев (В)

Топливо До 175оС До 200оС До 235 оС До 350оС

А 0 0 4% 17%

В 20 25% 30% 57%

Приведенные результаты четко показывают, что наиболее полезные фракции топлива, т.е. с точкой кипения до 235оС, которые получают крекингом тяжелой фракции топлива, могут быть получены только в присутствии низкокачественных горючих сланцев. При отсутствии горючих сланцев была получена лишь небольшая фракция с очень высокой точкой кипения.

Способ настоящего изобретения отличается своей универсальностью, в результате чего продукты, которые могут быть получены из сепаратора и образующиеся побочные продукты, могут быть получены путем регулирования условий реакции и отношения между компонентами. Высокое давление свыше 20 атмосфер или отношение 2:1 топлива к горючим сланцем будет давать больше асфальтенов, которые могут использоваться для производства асфальта. С другой стороны, когда требуется использовать больше оксида кальция в качестве наполнителя или агента десульфуризации, будет использоваться низкое давление, около 5 атмосфер. В случае, когда цель способа состоит в использовании максимального количества горючих сланцев и в восстановлении органического вещества как топлива или как сырья для изготовления химических продуктов, будут извлекаться тяжелые фракции (точка кипения выше 350оС), тогда как более легкие фракции (точка кипения ниже 350оС) будут снова направляться в цикл реакционного аппарата крекинга как растворитель органического вещества, присутствующего в горючих сланцах.

Другой вариант реализации согласно изобретению состоит в использовании золы, образующейся при сжигании горючих сланцев, с горючими сланцами и легкой фракцией топлива, имеющей точку кипения до 350оС. Установлено, что эта зола имеет то же самое каталитическое действие на крекинг нефти, как и минеральный компонент горючих сланцев. При использовании этого варианта реализации имеет место важное преимущество, которое дает возможность регулировать отношение между минеральными ингредиентами и органическим веществом, поступающим в реакционный аппарат крекинга, тем самым получая требуемый продукт. Это имеет конкретное преимущество в местах, где горючие сланцы богаты органическим веществом и имеют низкое содержание минерального компонента. Вообще отношение между золой и горючими сланцами будет в диапазоне от 1:0,95 до примерно 0,05: 0,95 в зависимости от типа горючих сланцев, которые доступны на месте их обработки.

Типичные примеры топливных фракций с точкой кипения до 350оС, используемые с золой в реакции крекинга, следующие: дизельное топливо, газойль, керосин и т.д.

Положительный эффект, оказываемый на реакцию крекинга сырой нефти (64 мас.) смесью сланцев (29%) и золы (6,8%), виден из таблицы ниже в отношении смеси (В). Зола, использованная в эксперименте крекинга, имела следующий состав, мас.

СаО 50; К2О 0,43; Na2O 0,56; MgO 0,63; SO3 9; SiO2 17,4; Al2O3 6,8; Fe2O3 3,5; P2O5 2,3; С (органический) ниже 0,1%

Сырая нефть, использованная в реакции крекинга, имела вязкость 92 с Ст при 20оС и удельный вес 0,90. Сравнительный эксперимент в отношении этого крекинга при тех же условиях проводился с использованием только сырой нефти (А).

П р и м е р 1. Следующие реагенты были введены в реторту: 50,8 г горючих сланцев, содержащих 64,8 мас. оксида кальция и около 10 мас. органического вещества, и 81 г остатка тяжелого топлива, 75% которого имели точку кипения выше 375оС. Реторта нагревалась в течение примерно 60 мин при 420оС. Давление в автоклаве было около 55 атмосфер. Были получены следующие топливные фракции: До 200оС 25% До 350оС 60% До 375оС 70% и Свыше 375оС 30%

П р и м е р 2. Горючие сланцы, как в примере 1, в количестве 40 г были смешаны с 82 г топливного остатка, 50% которого имело точку кипения выше 350оС. Смесь вводилась в реторту и нагревалась при 385оС в течение примерно 70 мин. Давление в реторте было 63 атмосферы. Были получены следующие топливные фракции: До 150оС 8% До 230оС 18% До 310оС 40% и Свыше 310оС 60%

П р и м е р 3. Горючие сланцы, как в прежних примерах, в количестве 101,7 г смешивались с 190 г того же топливного остатка, как в примере 2. Смесь вводилась в реторту и нагревалась при 400оС в течение примерно 75 мин. Давление в реторте было около 40 атмосфер. Полученный продукт состоял из: 9,2% топлива, которое могло заменять обычное дизельное топливо, 50,8% газойля и 11,9% нефтяного кокса.

П р и м е р 4. 22 г золы, полученной после сжигания горючих сланцев, имеющих состав, приведенный выше, смешивалось с 93 г низкокачественных горючих сланцев (10% органического вещества и 64,8% оксида кальция). Смесь вводилась в реакционный аппарат крекинга, содержащего 205 г сырой нефти, имеющей плотность 0,9 г/см3 при 20оС. Реакция крекинга проводилась при 467оС в течение 60 мин при давлении 15 атмосфер. Продукты, полученные в конце реакции, были следующие:

112,0 г жидких углеводородов,

9,4 г воды,

134 г твердотельных минералов,

32 г кокса, и

32,6 г газов.

Из полученных жидких углеводородов были выделены следующие фракции:

До 120оС До 180оС До 250оС До 300оС До 350оС Свыше

25% 43,4% 20,3% 6,7% 3,4% 1,2%

П р и м е р 5. 110,3 смеси низкокачественных горючих сланцев (как в примере I) и 5 г золы (имеющей состав, как указано выше) было введено в реакционный аппарат крекинга, содержащего 199 г сырой нефти, имеющей плотность 0,89 г/см3 при 20оС.

Реакция крекинга проводилась при 495оС в течение 60 мин при давлении 15 атмосфер в реакционном аппарате.

Полученные продукты в конце реакции были следующие:

100,72 г жидких углеводородов,

16,19 г воды,

94 г твердотельных минералов,

40,7 г кокса, и

57,52 г газов.

Нижеследующие фракции были получены из этих жидких углеводородов:

До 120оС До 180оС До 250оС До 300оС До 350оС Свыше

19,4% 42,1% 27,6% 6,2% 2,5% 2,2%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТОПЛИВНЫХ СЛАНЦЕВ | 1999 |

|

RU2155796C1 |

| СПОСОБЫ ДЕПАРАФИНИЗАЦИИ ЖИДКОГО НЕФТЕПРОДУКТА И СМАЗОЧНЫХ МАСЕЛ | 1998 |

|

RU2214441C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ДОСТИЖЕНИЯ ЗНАЧИТЕЛЬНОГО ВЫХОДА ОЛЕФИНОВ ИЗ ОСТАТОЧНОГО ИСХОДНОГО СЫРЬЯ | 1997 |

|

RU2173695C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| ПРОИЗВОДСТВО БЕНЗИНА ПОЛИМЕРИЗАЦИЕЙ ОЛЕФИНА С АЛКИЛИРОВАНИЕМ АРОМАТИКИ | 2006 |

|

RU2409541C2 |

Смесь сланцев и дистиллятного растворителя подвергают крекингу. Из газовой фазы реактора получают углеводородное топливо с температурой кипения до 350°С. Образующийся остаток содержит минеральные ингредиенты. При использовании сланцев, имеющих содержание органического вещества меньше 10 мас. в качестве растворителя используют фракцию тяжелого топлива с температурой кипения больше 350°С при молярном соотношении растворитель: сланец 1 (0,5 1 5). Процесс проводят при 350 - 600°С, давлении 0,5 8,0 МПа. 11 з. п. ф-лы, 2 ил. 1 табл.

| Химические вещества из угля | |||

| Под ред | |||

| Фальбе Ю | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| ПРИСПОСОБЛЕНИЕ К КОСЕ ДЛЯ КОСЬБЫ ДВУМЯ РУКАМИ (ОКОСЬЕ) | 1921 |

|

SU565A1 |

Авторы

Даты

1995-12-10—Публикация

1993-01-28—Подача