Изобретение относится к устройствам формирования высокоскоростной струи и может найти применение в физических исследованиях как средство интенсивного импульсного нагружения, генерации импульсного давления, высокоскоростного сжатия мишеней.

Известен кумулятивный заряд, содержащий цилиндрический заряд взрывчатого вещества (ВВ), в котором выполнена коническая полость, облицованная металлом. При схлопывании металлической облицовки часть ее материала выбрасывается по оси вперед в форме струи со скоростью 15-20 км/с [1]

К недостаткам кумулятивного заряда относится большой разброс по скоростям материала струи, что приводит к уменьшению ее плотности. Это в сочетании с остронаправленной игольчатой формой струи снижает импульсное давление, генерируемое при воздействии струи на образец. Поэтому кумулятивная струя, эффективная как средство прожигания или проникновения в преграду, малоэффективна как средство импульсного нагружения материала преграды.

Известна аппаратура для генерации коллимированных высокоскоростных струй, содержащая корпус, заряд взрывчатого вещества, расположенный на внешней поверхности корпуса, средства инициирования взрывчатого вещества, газовую среду внутри полости корпуса. Корпус выполнен осесимметричным и на одном конце переходит в канал ствола для приема струи, формируемой из газовой среды [2]

В данной аппаратуре после подрыва ВВ взрыв осуществляет сжатие стенок корпуса и с его помощью газовой среды, стягивая полость корпуса непрерывным образом к каналу ствола, вытесняя в него газ в виде высокоскоростной коллимированной струи.

Недостатками аппаратуры являются невысокая плотность материала струи и большой разброс по скоростям в формируемой струе. Это обусловлено тем, что проходящие по газу ударные волны значительно опережают стенки сжимаемого корпуса, поэтому газ вытекает из полости в приемный канал в течение длительного времени, формируемая струя имеет большой разброс по скоростям и низкую плотность газовой среды. Это уменьшает давление при воздействии такой струи на преграду.

Решаемой изобретением задачей является расширение функциональных возможностей за счет повышения плотности и уменьшения разброса по скоростям материала в струе.

Это достигается тем, что ускоритель высокоскоростной струи, содержащий корпус, расположенное на его наружной поверхности взрывчатое вещество, детонатор, струеобразующий материал и приемник струи, снабжен инжектором, который установлен соосно с корпусом со стороны, противоположной приемнику струи, наружные стенки инжектора покрыты взрывчатым веществом и на одном конце переходят в стенки корпуса ускорителя, на другом соединены между собой под углом не менее 90о, при этом детонатор и струеобразующий материал в конденсированном состоянии размещены в вершине инжектора; кроме того, ускоритель дополнительно снабжен группой детонаторов, расположенных на взрывчатом веществе корпуса, причем кратчайшие расстояния от стенок корпуса по взрывчатому веществу до детонаторов и по нормали до плоскости симметрии профилированы по длине корпуса.

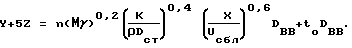

Кроме того, корпус выполнен прямоугольного сечения, при этом кратчайшие расстояния профилированы по закону

y+5z n(Mγ)

Dвв+toDвв

Dвв+toDвв

(1)

Кроме того, корпус выполнен цилиндрическим, при этом кратчайшие расстояния профилированы по закону

y+5z n(Mγ) Dвв+yo

Dвв+yo

(2) где Y кратчайшее расстояние от участка стенки по взрывчатому веществу до детонатора, м;

Z расстояние от участка стенки по нормали до плоскости симметрии, м;

n эмпирический коэффициент, (для корпуса прямоугольного сечения n 1,75; для корпуса цилиндрической формы n2,45);

М приведенная масса струеобразующего материала на единицу ширины стенок, кг/м;

μ масса струеобразующего материала, кг;

γ плотность струеобразующего материала, кг/м3;

К планируемый коэффициент превышения динамического давления стенок при их соударении над гидродинамическим давлением струеобразующего материала;

ρ плотность материала стенок, кг/м3;

to момент начала перемещения вершины угла схождения стенок на начальном участке корпуса, с;

yo кратчайшее расстояние по взрывчатому веществу от детонаторов до стенок корпуса на начальном участке корпуса, м;

Х координата пересечения нормали участка стенки и плоскости симметрии, м;

Dст скорость звука материала стенок, м/с;

Uсбл расчетная скорость сближения стенок, м/с;

Dвв cкорость детонации, м/с;

Сосредоточенное размещение струеобразующего материала в конденсированном состоянии в вершине инжектора обеспечивает высокую плотность материала струи на старте его разгона.

Профилирование расстояния от стенок по взрывчатому веществу до детонаторов и по их нормали до плоскости симметрии обеспечивает ускоренное перемещение вершины угла схождения схлопывающихся стенок корпуса. Это позволяет обеспечить оптимальный режим ускорения материала струи, при котором введенный инжектором в корпус ускорителя струеобразующий материал захватывается в угол схождения стенок и увлекается в ускоренное движение перед вершиной угла схождения стенок.

Согласованным профилированием указанных параметров по длине ускорителя в соответствии с соотношением (1) или (2) обеспечивается оптимальный режим повышения фазовой скорости перемещения угла схлопывания стенок, в котором давление в ускоренном материале струи не превышает уровня давления, приводящего к остановке схлопывающихся стенок корпуса, и соответственно, обеспечивается полное без потерь увлечение материала в поступательное ускоренное перемещение перед динамическим контактом схлопывающися стенок.

Режим, следующий из соотношений (1), (2), обеспечивает непрерывное ускорение вершины угла схлопывания стенок и соответственно непрерывность ускорения захваченного в угол схлопывания разгоняемого материала стpуи. Причем ускорение материала сонаправлено с его перемещением. Непрерывность ускорения и его сонаправленность с поступательным движением создают поле инерционных сил, обеспечивающих сдерживание от расширения и сохранение высокой плотности ускоряемого материала в течение всего его разгона.

Компактность материала, поступательность движения и сонаправленность движения и ускорения обеспечивают также малый разброс по скоростям материала струи.

Возможность осуществления режима поступательного разгона материала компактных струй обеспечивается при условии малой вязкости струеобразующего материала относительно вязкости материала стенок корпуса.

Уровень ограничения вязкости материала определяется из сопоставления ускоряющих и тормозящих сил при ускорении материала струи.

Из необходимого для ускорения материала соотношения сил при наличии касательных сил вязкости

(Рстэфф ˙lα > 2 l στ (3) где Рстэфф эффективное давление стенок на материал струи;

(Рстэффl α) равнодействующая толкающих сил,

στ касательные напряжения, обусловленные вязкостью, принимая α Uсбл/v и значение Рст максимально возможным, соответствующего остановке границы стенки: Рст Dст, для максимального значения скорости, ограниченного вязкостью, получают

Dст, для максимального значения скорости, ограниченного вязкостью, получают

v< vпред ρ Uсбл2 Dст/ 4 στ (4)

Применяют (4) для традиционного кумулятивного заряда, в котором струя формируется непосредственно из материала облицовки, выполненной из меди [1] При этом στ= 2˙109 Н/м2; ρ ≃ 8,9˙103 кг/м3; Uсбл 4,103м/с и (4) дает vпред 30 км/с, что согласуется с наблюдаемой скоростью струи кумулятивного заряда, т.е. в обычном кумулятивном заряде отрицательное влияние касательных напряжений от сил вязкости велико.

В ускорителе струй используется струеобразующий материал малой вязкости относительно вязкости схлопывающихся стенок корпуса. Влияние вязкости в соответствии с (4) мало при использовании струеобразующего материала с вязкостью ниже 100 Па.с, а если использовать материал с вязкостью воды (≈10-3 Па. с), то как видно из (4), влияние вязкости на разгон струи не проявляется вплоть до скорости ≈500 км/с. Малая вязкость струеобразующего материала позволяет уменьшить ее влияние на поступательный разгон материала, потери кинетической энергии поступательного движения материала струи, повысить (по сравнению с кумулятивным зарядом [1] достигаемую скорость струи.

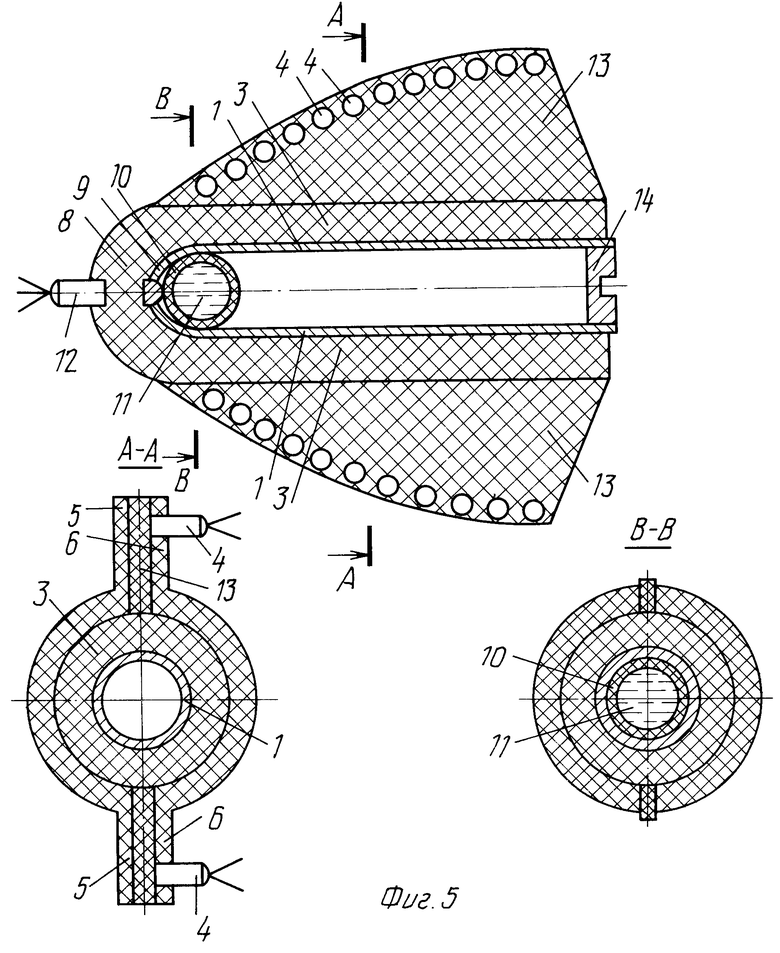

На фиг. 1 приведен эскиз действия сил на струеобразующий материал с учетом касательных напряжений от сил вязкости; на фиг. 2 эскиз предлагаемого ускорителя высокоскоростных струй с прямоугольным сечением ускорительного канала; на фиг.3 и 4 приведены расчетные зависимости v (Х) и α (Х) для разгона материала струи в ускорителе; на фиг. 5 эскиз устройства с круговым сечением ускорительного канала.

Ускоритель содержит зеркально-симметричный корпус ускорительного канала, образованного деформируемыми стенками 1 и пассивными боковыми стенками 2. Деформируемые стенки 1 покрыты зарядами ВВ 3 с группами электродетонаторов 4, укрепленных относительно корпуса технологическими деталями 5, 6 и 7. Ускоритель имеет инжектор струеобразующего материала, включающий корпус, образованный покрытыми ВВ 8 деформируемыми стенками 9, которые на одном конце, противоположном приемнику струи, сближаются друг с другом под углом не менее 90о, на другом, плавно изменяя наклон к плоскости симметрии, переходят в деформируемые стенки 1 корпуса ускорителя. В вершине плоскости инжектора размещена кювета 10 с жидким струеобразующим материалом 11. Напротив вершины схождения стенок 9 инжектора в плоскости симметрии размещен детонатор 12. Расстояние от электродетонаторов 4 до деформируемых стенок 1 профилируется по длине корпуса в соответствии с соотношением (1). Передача детонации от детонаторов к основным зарядам ВВ 3 передается по тонким слоям из ВВ 13. Приемником струи может быть метаемая фольга 14 из тяжелого элемента, например из тантала.

При работе устройства вначале одновременно инициируются электродетонаторы 4 ускорителя и детонатор 12 инжектора. Волна детонации распространяется от них по ВВ (по принципу Гюйгенса) со скоростью детонации ≈8 км/с.

Расположение детонаторов определяет форму волны детонации. При размещении электродетонаторов в соответствии с соотношением (1) форма детонации волны в ВВ (3) обеспечивается такой режим косого соударения стенок 1 корпуса ускорителя, в котором вершина динамического контакта перемещается непрерывно по поверхности схлопывающихся стенок с ускорением с выполнением условия, что давление в разгоняемом струеобразующем материале, находящемся в вершине угла соударения стенок, не превосходит уровня давления, приводящего к остановке схлопывающихся стенок корпуса ускорителя.

Действительно давление, развиваемое при остановке схлопывающихся стенок в ударной волне на границе стенок, равно UсблD/2 (Я.Б.Зельдович, Ю.П.Райзер. Физика ударных волн и высокотемпературных гидродинамических явлений. Физматгиз, 1963). Поэтому условие, что давление в струеобразующем материале не превышает давления остановки стенок, записывается в виде

γahk ρ  D

D

(5) где h высота струеобразующего материала в вершине угла схождения стенок по направлению движения;

а ускорение вершины угла схождения стенок;

К>1 обозначенный выше коэффициент превышения давления, генерируемого стенками при остановке, реализуемого при их соударении в вершине угла схлопывания, над давлением в струеобразующем материале, слева в (5) давление в струеобразующем материале, обусловленное полем инерционных сил.

В соответствии с (4) вязкостью пренебрегают.

Скорость и ускорение вершины угла схождения стенок можно выразить через функцию t(x) времени перемещения вершины угла схождения стенок до координаты х по длине корпуса ускорителя

v X

a X

a X =

=  t

t (6)

(6)

Переменный параметр h также выражают через t(x). Для корпуса прямоугольного сечения

h  =

=

(7) Здесь использовано, что при косом соударении Uсбл/v  α, откуда с учетом (6) α Uсбл.tx'. Поэтому (5) приводится к виду

α, откуда с учетом (6) α Uсбл.tx'. Поэтому (5) приводится к виду

-γ

Kпр= ρ

Kпр= ρ  ·D

·D

(8)

Интегрируя (8) и пренебрегая малыми членами, находят необходимый для выполнения (5) закон разновременности схождения стенок ускорителя прямоугольного сечения корпуса

(t-to)

(9) где to момент начала перемещения вершины угла схождения стенок на начальном участке корпуса.

При одновременном подрыве электродетонаторов момент схождения стенок корпуса на данном участке определяется суммой времени прохождения детонации от средств инициирования ВВ до данного участка стенки y/D и времени прохождения стенкой своей базы полета до столкновения Z/0,2 D. Здесь скорость стенки принята 0,2 D. Приравнивая этот момент времени t из (9), приходят к соотношению (1).

Аналогично обосновывается соотношение (2) для ускорителя с осесимметричным корпусом цилиндрического сечения, где yo toDВВ.

Таким образом, согласованное профилирование параметров ускорителя по его длине в соответствии с (1) или (2) обеспечивает ускоренное перемещение вершины схлопывания стенок в режиме, в котором давление в ускоряемом материале, создаваемое инерционными силами, не превышает уровня давления остановки стенок.

При выполнении этого условия струеобразующий материал 11 полностью увлекается в поступательное движение перед вершиной угла схождения стенок и ускоряется до высоких скоростей. Подходя к мембране 14, материал струи разгоняет ее, и мембрана, ударяя по объекту импульсного воздействия (на фиг. 2 не показан), генерирует в нем импульс высокого давления.

У вершины инжектора угол схождения стенок 9 относительно велик 90-180о, при этом скорость перемещения вершины угла схождения и материала струи перед вершиной превышает скорость стенок не более, чем в 1,4 раза (фиг. 3а). В средней части корпуса 1 и на конечной стадии его сжатия угол схлопывания непрерывно уменьшается. При уменьшении α до 5оскорость вершины схлопывания в десятки раз превышает скорость стенок (фиг. 3б, в).

Ускорение увлекаемого материала струи сонаправлено с его движением. Это обуславливает существование поля инерционных сил, сохраняющих высокую плотность материала струи в течение всего периода разгона, малый разброс по скоростям в струе и также резкую границу (высокий градиент плотности) переднего фронта струи.

Формируемая струя (фиг. 3) имеет форму пирамиды, основанием обращенной по направлению движения, по мере разгона вытягивающейся по высоте, как видно из (6) и (7), пропорционально  .

.

Отметим, что при планировании коэффициента К в пределах 1-3 в соотношениях (1) и (2) для согласованного выбора параметров ускорителя обеспечивается не остановка, но эффективное торможение стенок давлением ускоряемого материала струи, обусловленным инерционными силами в нем, и, соответственно эффективный отбор кинетической энергии от стенок в энергию поступательного движения ускоряемого материала.

При оптимальном выборе параметров ускорителя могут достигаться весьма высокие параметры формируемой струи. При базе разгона струи 0,6 м, ускорении стальных стенок (γ 7,8˙103 кг/м3) корпуса до скорости 1,7 км/с, К 1,5, достигается скорость струи 27 км/с при поперечном сечении струи 10 мм, высотой по направлению движения 65 мм, плотностью материала струи 1 г/см3. Это соответствует давлению при воздействии струи на образец 6˙106 атм, плотности потока энергии, переносимого струей, 1016Вт/м2, плотности кинетической энергии в струе 3˙1011 Дж/м3 (более, чем у ВВ в ≈100 раз).

Такие параметры, достигаемые при использовании обычных ВВ, относятся к рекоpдному уровню.

В ускорителе за счет сосредоточенного размещения струеобразующего материала в конденсированном состоянии на стартовом участке разгона и поступательного движения материала, сонаправленного с ускорением, обеспечивается малый разброс по скоростям в струе и за счет постоянного существования поля инерционных сил высокая плотность материала струи в течение всего его разгона.

Это повышает эффективность формируемой струи как средства импульсного нагружения, обеспечивает повышение импульсного давления при воздействии струи на образец.

По сравнению с кумулятивным зарядом, формирующим струю из материала металлической облицовки конической полости заряда ВВ, ускоритель струи за счет малой динамической вязкости стреобразующего материала и отмеченного выше поступательного разгона обеспечивает другую форму струи и позволяет достигать более высоких скоростей.

Если струя кумулятивного заряда имеет на переднем фронте остроочерченную игольчатую форму, за счет которой струя имеет высокое прожигательное действие, то в ускорителе формируется струя в форме пирамиды (или конуса), основанием направленная по направлению движения к объекту воздействия с резким изменением плотности материала на ее переднем фронте. Струя такой формы создает на объекте импульс давления (в приведенном примере ≈107 атм) с малым фронтом нарастания, позволяет передавать энергию на малой базе сжатия объекта, обеспечивая достижение в нем высоких плотностей энергии. Это обеспечивает возможность решения с помощью струйных потоков, формируемых ускорителем, научных и технических задач по исследованию свойств материалов при высоких плотностях энергии, экспериментальных работ по инерционному термоядерному синтезу, высокоскоростному метанию и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ВЫСОКОСКОРОСТНОЙ СТРУИ | 1989 |

|

RU2069834C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНОЙ СТРУИ | 1989 |

|

SU1784123A3 |

| ВЗРЫВНОЕ УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОГО МЕТАНИЯ | 1993 |

|

RU2056613C1 |

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КУМУЛЯТИВНЫХ СТРУЙ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН С ГЛУБОКИМИ НЕЗАПЕСТОВАННЫМИ КАНАЛАМИ И С БОЛЬШИМ ДИАМЕТРОМ | 2009 |

|

RU2412338C1 |

| ПРОСТРЕЛОЧНО-ВЗРЫВНОЕ УСТРОЙСТВО | 1995 |

|

RU2106472C1 |

| СПОСОБ ФОРМИРОВАНИЯ КУМУЛЯТИВНОЙ СТРУИ И КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495360C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1995 |

|

RU2089828C1 |

| УСТРОЙСТВО ДЛЯ ОБРЫВА ТРУБ | 1996 |

|

RU2119039C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2010 |

|

RU2464523C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА | 1994 |

|

RU2065933C1 |

Использование: в физических исследованиях как средство импульсного нагружения, генерации импульсного давления, высокоскоростного сжатия мишеней. Сущность изобретения: ускоритель содержит корпус, образованный деформируемыми стенками, покрытыми зарядами ВВ с группами электродетонаторов. Ускоритель имеет инжектор струеобразующего материала, включающий корпус, образованный покрытыми ВВ деформируемыми стенками, которые на конце, противоположном приемнику струи, сближаются друг с другом под углом не менее 90°С, на другом, плавно изменяя наклон к плоскости симметрии, переходят в деформируемые стенки корпуса ускорителя. В вершине полости инжектора размещена кювета с жидким струеобразующим материалом. Струеобразующий материал выбирается с вязкостью, меньшей вязкости материала стенок. Напротив вершины схождения стенок инжектора в плоскости симметрии размещен детонатор. Расстояние от электродетонаторов до деформируемых стенок профилируется по длине корпуса в соответствии с соответствующим соотношением. 2 з. п. ф-лы, 5 ил.

3. Ускоритель по п.1, отличающийся тем, что корпус выполнен цилиндрическим, при этом кратчайшие расстояния профилированы по формуле

где Y кратчайшее расстояние от участка стенки по взрывчатому веществу до детонатора, м;

Z расстояние от участка стенки по нормали до плоскости симметрии, м;

n эмпирический коэффициент: для корпуса прямоугольного сечения n 1,75, для корпуса цилиндрического сечения n 2,45;

M приведенная масса струеобразующего материала на единицу ширины стенок, кг/м;

t0 момент начала перемещения вершины угла схождения стенок на начальном участке корпуса, с;

Y0 кратчайшее расстояние по взрывчатому веществу от детонаторов до стенок корпуса на начальном участке корпуса, м;

μ масса струеобразующего материала, кг;

g плотность струеобразующего материала, кг/м3;

K планируемый коэффициент превышения динамического давления стенок при их соударении над гидродинамическим давлением струеобразующего материала;

r плотность материала стенок, кг/м3;

X координата пересечения нормали участка стенки и плоскости или оси симметрии, м;

Dст скорость звука материала стенок, м/с;

Uсбл расчетная скорость сближения стенок, м/с;

DВВ скорость детонации, м/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3204527, НКИ 89-8, 1965. | |||

Авторы

Даты

1995-12-10—Публикация

1989-09-01—Подача