Изобретение относится к методам генерования высокоскоростных струй и может найти применение как средство высокоэффективного импульсного нагружения в физических и термоядерных исследованиях, для высокоскоростного метания и др.

Известен кумулятивный способ генерации направленных струй, при котором подрывается цилиндрический заряд взрывчатого вещества (ВВ) с конической облицованной металлом выемкой, и продуктами взрыва ВВ вещество облицовки выбрасывается вперед в форме струи. Этим методом получены скорости порядка 15. 20 км/c. К недостатку способа можно отнести то, что отдельным частицам струи сообщаются разные скорости. Вследствие этого, струя при больших скоростях становится более рыхлой, плотность материала в ней падает.

Кроме того, струя, формируемая кумулятивным способом, имеет остронаправленную иглообразную форму. Такая струя эффективно прожигает преграду, но не способна сильно сжимать материал преграды. Это не позволяет использовать струи, формируемые кумулятивным способом, как средство импульсного нагружения в исследованиях в области физики высоких плотностей энергии.

В качестве прототипа выбран способ генерации высокоскоростной струи, при котором создают импульс давления и сжимают стенки ускорительной оболочки, с помощью которой сжимают заполняющую оболочку газовую среду, формируя из газа струю, направляемую через отверстие в канал ствола, например, для ускорения в этом стволе метаемого тела.

Недостатком данного способа являются недостаточно высокая плотность и большой разброс по скоростям материала струи. Это уменьшает давление при ударе струи на объекте ее воздействия.

Целью изобретения являются повышение плотности и уменьшение разброса по скоростям материала в струе.

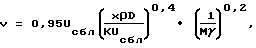

Поставленная цель достигается тем, что при способе формирования высокоскоростной струи, включающем создание импульса давления и сжатие ускорительной оболочки с последующим воздействием на ускоряемый материал, размещенный в зоне первоначального схлопывания оболочки, сжатие ускорительной оболочки осуществляют с возрастающей по ее длине скоростью в соответствии с соотношением:

v 0,95U

(1) где Ucбл расчетная скорость сближения стенок оболочки;

(1) где Ucбл расчетная скорость сближения стенок оболочки;

D скорость ударной волны в стенках оболочки;

ρ- плотность материала оболочки;

γ- плотность материала струи;

Х координата вдоль оболочки;

М приведенная масса материала струи на единицу длины линии динамического контакта схлопывающихся стенок оболочки;

К коэффициент превышения давления стенок оболочки при их соударении над давлением в материале струи, 1 < К < 3, а ускоряемый материал используют в конденсированном состоянии.

При этом в качестве ускоряемого целесообразно использовать материал с динамической вязкостью, меньшей динамической вязкости материала стенок ускорительной оболочки.

Сжатие ускорительной оболочки с возрастающей скоростью в соответствии с приведенным соотношением обеспечивает ускоренное сжатие оболочки по ее длине. В сочетании с тем, что ускоряемый материал используется в конденсированном состоянии, это обеспечивает режим, в котором ускоряемый материал в течение всего процесса удерживается силами инерции сосредоточенным у вершины динамического контакта схлопывающихся стенок. Таким образом, сохраняется высокая плотность ускоряемого материала струи в течение всего процесса его разгона.

При этом ускорение материала сонаправлено с его перемещением, что в сочетании с сохранением компактности уменьшает его разброс по скоростям.

Возрастание скорости сжатия ускорительной оболочки по ее длине в соответствии с приведенным соотношением обеспечивает оптимальное взаимодействие схлопывающихся стенок оболочки с ускоряемым материалом струи и эффективное преобразование энергии схлопывающихся стенок в кинетическую энергию материала высокоскоростной струи.

Целесообразность ограничения выбора режима схлопывания оболочки по коэффициенту К в пределах от 1 до 3 определяется устойчивостью процесса разгона материала струи. При К < 1 темп повышения скорости схлопывания оболочки становится чрезмерно большим, при этом давление ускоряемого материала струи, обусловленное его инерцией, возрастает настолько, что оно останавливает стенки оболочки до их схлопывания. Отсутствие полного схлопывания стенок приводит к тому, что не весь материал увлекается в режим ускорения, часть его остается между схлопывающимися стенками.

Напротив, при К > 3 ускорение схлопывания оболочки по ее длине недостаточно велики, стенки мало тормозятся давлением материала струи, и отбор энергии от стенок в энергию поступательного движения материала струи недостаточно эффективен. В оптимальном диапазоне К (от 1 до 3) струеобразующий материал целиком увлекается в поступательное движение, его давление эффективно тормозит стенки, преобразование энергии стенок в кинетическую энергию материала высокоскоростной струи эффективно. В сочетании с высокой плотностью струи это обеспечивает повышение ее эффективности как средства импульсного нагружения образцов.

Малая динамическая вязкость ускоряемого материала уменьшает силы трения его о стенки, уменьшает вихревые движения, возмущающие поступательное движение ускоряемого материала, и, таким образом, способствует уменьшению разброса по скоростям материала в струе.

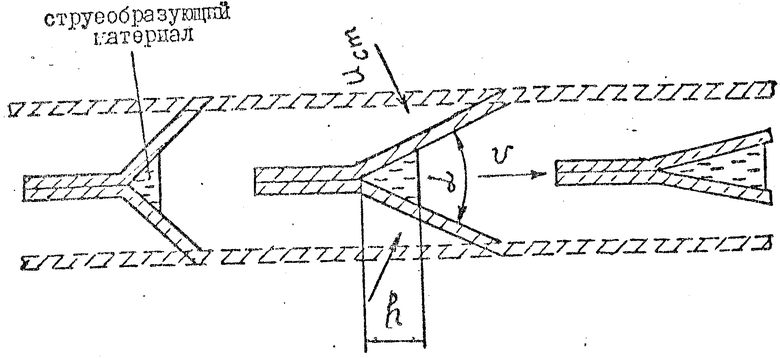

На чертеже изображено развитие процесса формирования высокоскоростной струи при последовательном схлопывании ускорительной оболочки по ее длине.

На стенках оболочки создают импульс давления. Импульс давления удобно создавать с помощью взрывчатых веществ. В лабораторных условиях давление, сравнимое с давлением ВВ, возможно создавать с помощью сверхсильного магнитного поля (Г. Кнопфель. Сверхсильные импульсные магнитные поля. М. Мир, 1972).

С помощью импульса давления осуществляют последовательное схлопывание стенок оболочки с возрастающей скоростью по ее длине в соответствии с приведенным выше соотношением (1).

Ускоряемый струеобразующий материал размещается в зоне первоначального схлопывания стенок оболочки. В качестве ускоряемого используется материал с динамической вязкостью, меньшей динамической вязкости стенок, например в виде жидкости.

Схлопывающиеся стенки, встречая ускоряемый материал, взаимодействуют с ним. Силы взаимодействия тормозят стенки и одновременно ускоряют материал вдоль схлопывающейся оболочки. При этом энергия стенок преобразуется в кинетическую энергию ускоряемого материала высокоскоростной струи.

Силы инерции ускоряемого материала, препятствуя его разгону, удерживают ускоряемый материал сосредоточенным у вершины динамического схождения стенок оболочки, что обеспечивает сохранение высокой плотности ускоряемого материала в процессе его разгона.

Выбор режима повышения скорости сжатия оболочки по ее длине обусловлен устойчивостью процесса разгона ускоряемого материала.

Процесс разгона материала остается устойчивым, если давление ускоряемого материала, обусловленное инерционными силами, не приводит к остановке стенок оболочки до их слопывания. Для этого темп роста скорости схлопывания оболочки по ее длине не должен быть чрезмерным.

При выводе соотношения, отражающего условие устойчивости процесса разгона, будем учитывать, что скорость схлопывания оболочки по ее длине определяется нормальной скоростью стенок оболочки и углом их схлопывания

V ≃ Uсбл/α (2) где α угол схлопывания стенок, изменяющийся в процессе схлопывания стенок оболочки.

Скорость стенок обычно ограничена характеристиками источника импульса давления, например, при использовании взрывчатого вещества скорость стенок составляет ≈ 2 км/c. При заданной скорости стенок оболочки ускорение вершины динамического контакта схлопывания стенок

a  x·v

x·v  ·α′x (3) Инерционные силы при разгоне ускоряемого материала приводят к возникновению в материале давления

·α′x (3) Инерционные силы при разгоне ускоряемого материала приводят к возникновению в материале давления

Рγah, (4) где Р давление в ускоряемом материале;

h протяженность ускоряемого материала перед вершиной динамического контакта схлопывающихся стенок.

Для ускорительной полости прямоугольного сечения, сжимаемой по двум противоположным стенкам, h связано c массой ускоряемого материала и углом схождения стенок:

h  (5)

(5)

В стенках при их встрече с ускоряемым материалом струи возникает их ударное нагружение, которое тормозит стенки. Величина давления, которое соответствует остановке границы стенок, определяется скоростью стенок (Я.Б.Зельдович и Ю.П.Райзер. Физика ударных волн и высокотемпературных гидродинамических явлений. Физматгиз, 1963) и составляет ρUсбл D/2.

Поэтому условие отсутствия остановки стенок до их схлопывания, обеспечивающее устойчивость процесса разгона материала записывается в виде

γah<ρ<N>UсблD/2. (6)

C помощью (3, 4, 5) это условие переписывается в виде

·

·  (7)

(7)

Решая (7) с помощью (2) получим

v 0,95U

(8)

(8)

Соотношение (8) определяет оптимальный темп изменения скорости сжатия оболочки по ее длине, при котором давление, развиваемое стенками до их полной остановки, обеспечивает увлечение струеобразующего материала в режим поступательного ускоренного движения. Материал струи имеет компактную форму и малый разброс по скоростям за счет использования инерции материала для удержания ускоренного материала сосредоточенным у вершины динамического схождения стенок в течение всего процесса его ускорения.

Экспериментальная проверка подтвердила возможность формирования высокоскоростной струи в компактной форме с высокой плотностью материала. Способ был реализован при длительности процесса разгона 62 мкс, со сжатием с помощью взрыва ВВ ускорительной медной оболочки, со стенками толщиной 2 мм, на протяжении 350 мм, на которой осуществлялся разгон сгустка из воды в количестве 15 см3. Регистрация параметров струи осуществлялась контактной методикой и рентгенографированием. Скорость материала струи составила 21 км/c ее объем 11,5 см3, фронтальная граница близка к плоской. Ударом струи осуществлен разгон медной мембраны толщиной 0,4 мм площадью 5 мм х 40 мм до скорости 11,5 км/c. Такая мембрана способна нагружать образцы импульсным давлением до 107атмосфер.

Это подтверждает высокую эффективность способа в исследовательских работах с импульсным нагружением образцов до высоких плотностей энергии: изучение поведения материалов при интенсивном импульсном нагружении, термоядерных исследований с нагружением микромишеней, высокоскоростному метанию и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ВЫСОКОСКОРОСТНОЙ СТРУИ | 1989 |

|

RU2069834C1 |

| УСКОРИТЕЛЬ ВЫСОКОСКОРОСТНОЙ СТРУИ | 1989 |

|

RU2049978C1 |

| СПОСОБ МАГНИТОГАЗОДИНАМИЧЕСКОГО СЖАТИЯ ТЕРМОЯДЕРНОГО ГОРЮЧЕГО ДЛЯ ПОЛУЧЕНИЯ НЕЙТРОНОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416892C9 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОЛЬЦЕВОЙ КУМУЛЯТИВНОЙ СТРУИ | 1997 |

|

RU2137083C1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

RU2069846C1 |

| УСТРОЙСТВО ДЛЯ АВАРИЙНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1998 |

|

RU2141068C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ НЕСТАЦИОНАРНОГО ТЕЧЕНИЯ ВЕЩЕСТВА | 1996 |

|

RU2107329C1 |

| ВЗРЫВНОЙ КУМУЛЯТИВНЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 1992 |

|

RU2038529C1 |

| ВЗРЫВНОЕ УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОГО МЕТАНИЯ | 1993 |

|

RU2056613C1 |

| СПОСОБ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1994 |

|

RU2107208C1 |

Использование: генерирование высокоскоростных струй для высокоэффективного импульсного нагружения в физических и термоядерных исследованиях, для высокоскоростного метания. Сущность изобретения: создают импульс давления, сжимают ускоряющую оболочку с возврастающей по ее длине скоростью в соответствии с соотношением v = 95 Uсбл(Xρ·D/Uсбл)0,4(1/Mγ)0,2 и воздействуют на ускоряемый материал в конденсированном состоянии. Ускоренный материал используют с динамической возможностью, меньшей динамической вязкости материала стенок ускоряющей оболочки. 1 з. п. ф-лы, 1 ил.

где Uсбл расчетная скорость сближения стенок оболочки;

D скорость ударной волны в стенках оболочки;

ρ плотность материала оболочки;

X координата вдоль оболочки;

M приведенная масса материала струи на единицу длины линии динамического контакта схлопывающихся стенок оболочки;

K коэффициент превышения давления стенок при их соударении над давлением в материале струи, 1 < K < 3,

а ускоряемый материал используют в конденсированном состоянии.

| Патент США N 3204527, кл | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1995-08-20—Публикация

1989-08-29—Подача