Изобретение относится к сельскохозяйственному машиностроению, в частности к рабочим органам для глубокого рыхления почвы.

Задача, на решение которой направлено изобретение, заключается в повышении эффективности рыхления и обработки верхних горизонтов почвы и в повышении износостойкости рабочих лезвий.

Технический результат при осуществлении изобретения выражается в качественной обработке и подготовке почвы, включая разрезание и некоторое перемещение в нижние горизонты корневых и растительных остатков, повышении эффектов самоочищения и самозаглубления рабочего органа, снижении затрат на производство и эксплуатацию за счет увеличения износостойкости и компенсации износа рабочих лезвий.

Указанный технический результат при реализации изобретения достигается тем, что в известном устройстве стойка снабжена по крайней мере двумя расположенными горизонтально парами подрезающих элементов, выполненных путем отгиба в стороны подрезанных участков соответствующих пластин, причем каждый подрезающий элемент имеет выпуклость в виде усеченного вдоль оси конуса, расположенного на верхней плоскости подрезающего элемента, с вершиной, обращенной к рабочему лезвию.

Кроме того, в плане подрезающие элементы отклонены в стороны, противоположные рабочему лезвию стойки, при этом ширина захвата верхней пары подрезающих элементов в 1,8.2,2 раза больше ширины захвата нижней пары подрезающих элементов; радиусы сопряжения подрезающих элементов со стойкой равны 8. 12 толщинам стойки; подрезающие элементы имеют скос на их верхней плоскости в передней части с образованием лезвия и износостойкую наплавку на нижней поверхности; рыхлящий элемент выполнен в виде стержня прямоугольного сечения с износостойкой наплавкой на боковых и нижних гранях; износостойкая наплавка выполнена в канавках в виде вытянутого с тупым углом треугольника, наибольшая сторона которого ориентирована на наружную сторону.

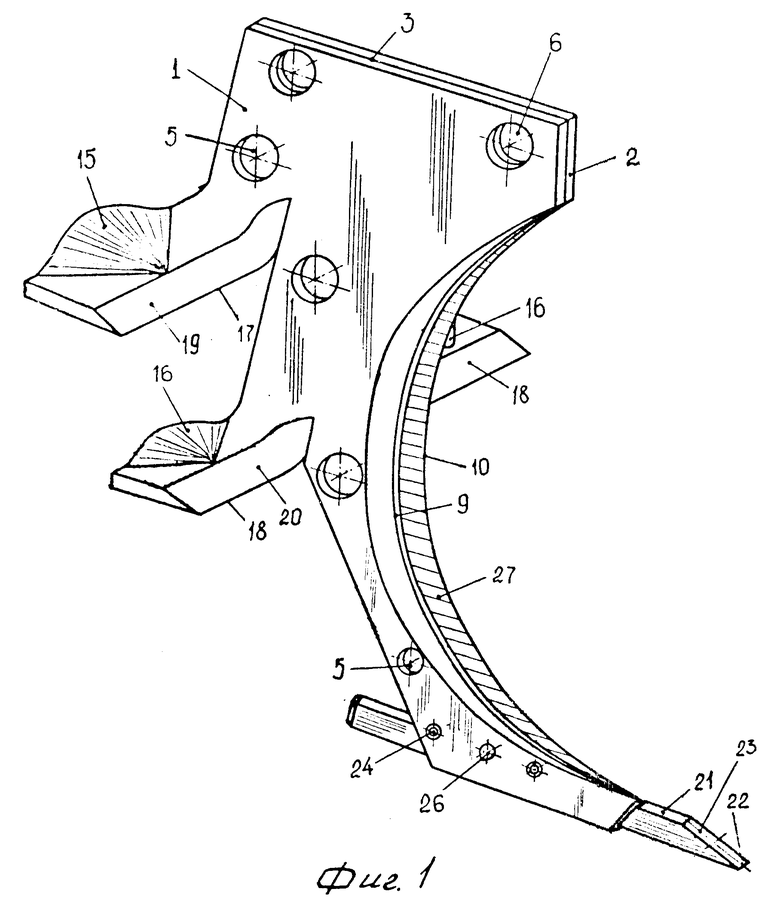

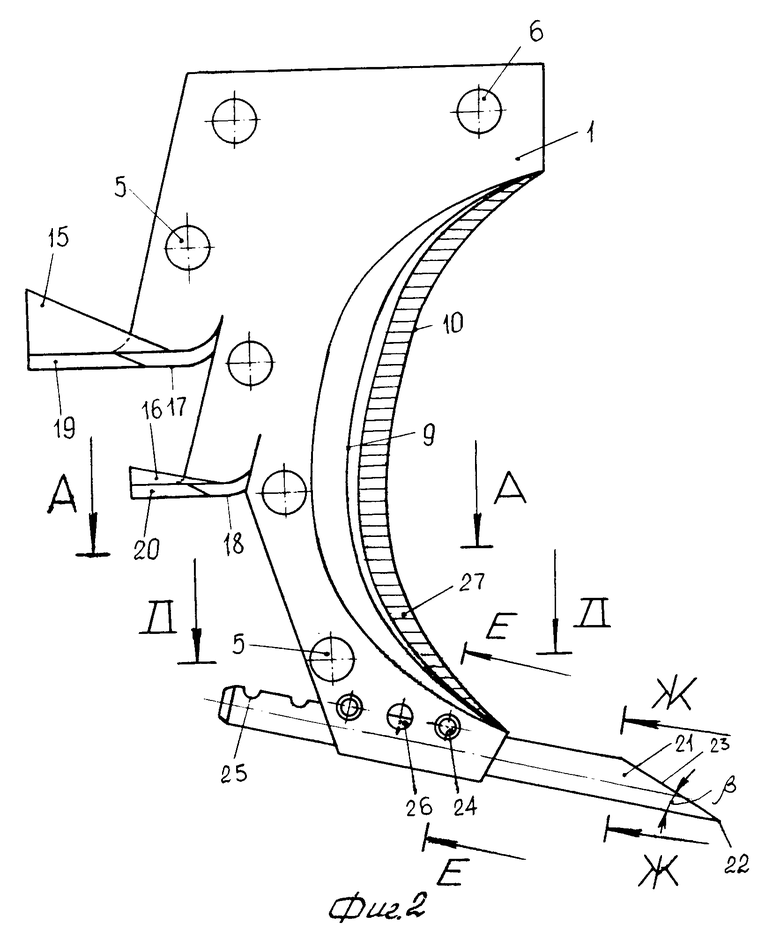

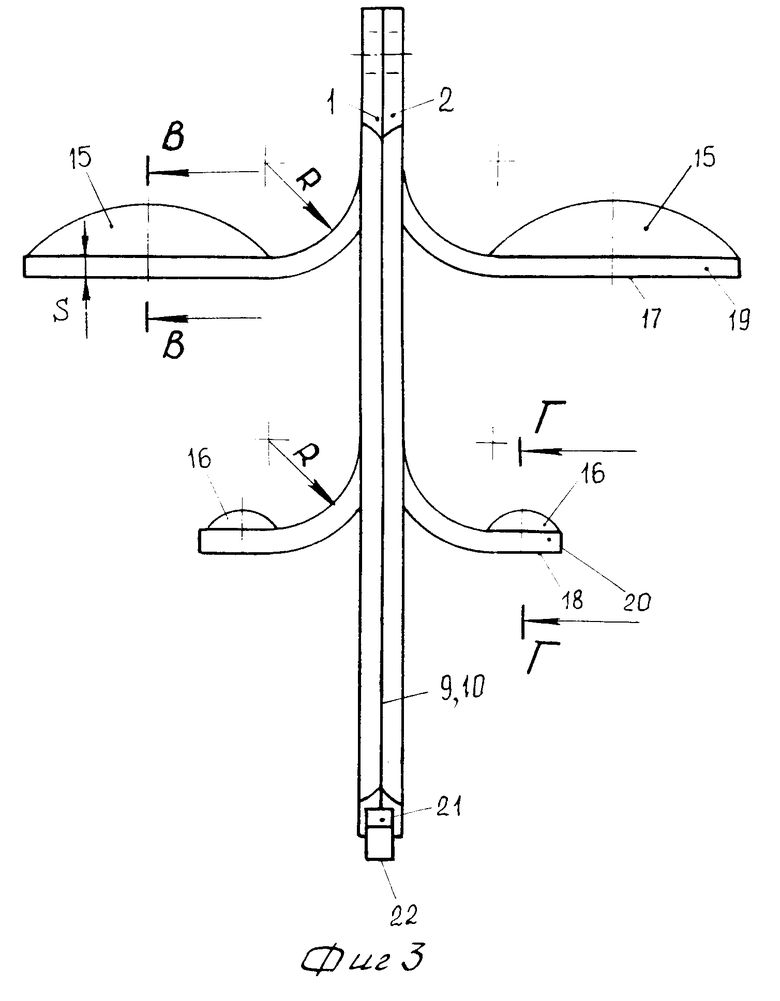

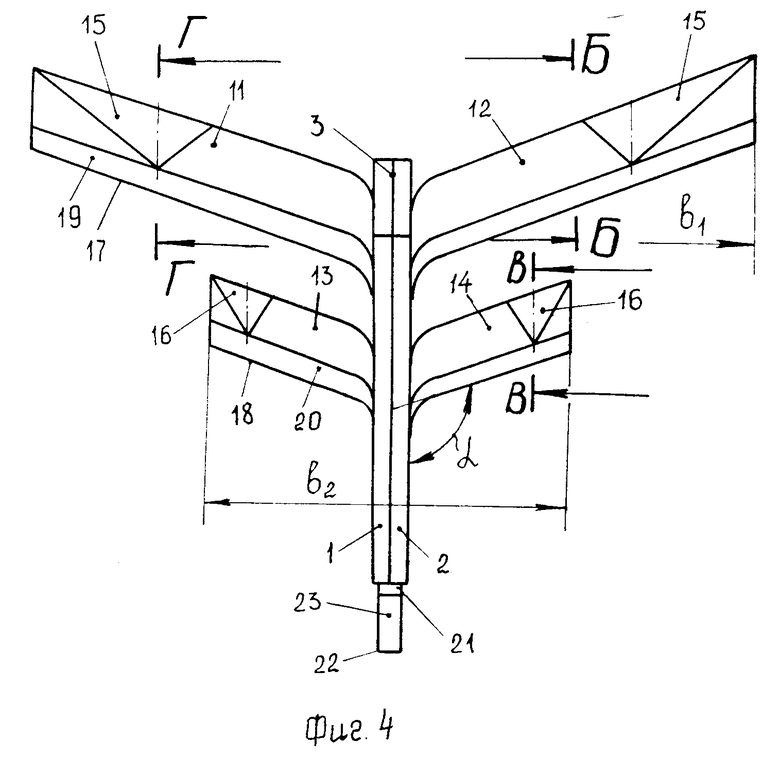

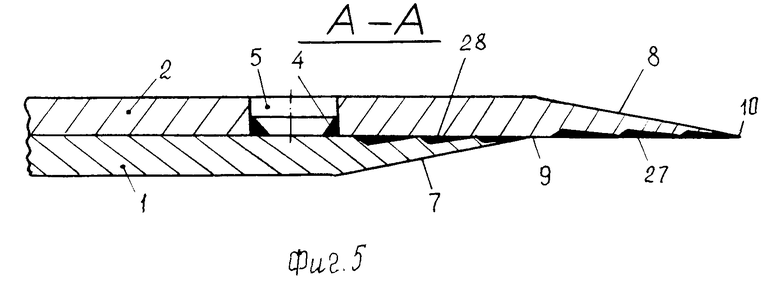

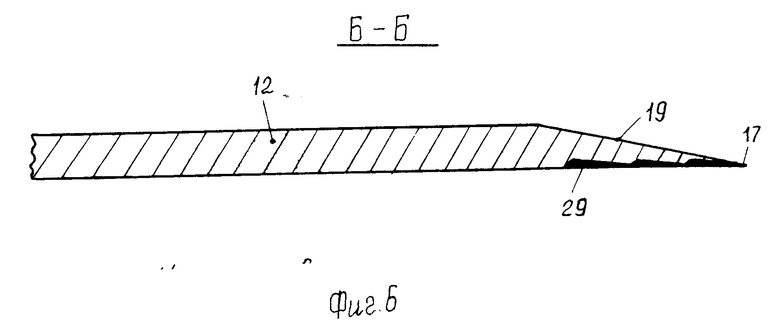

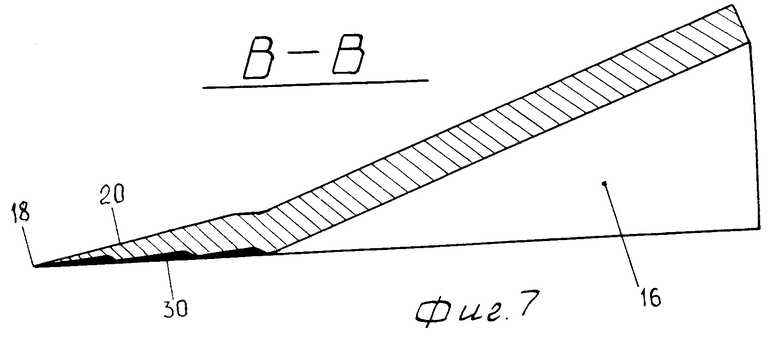

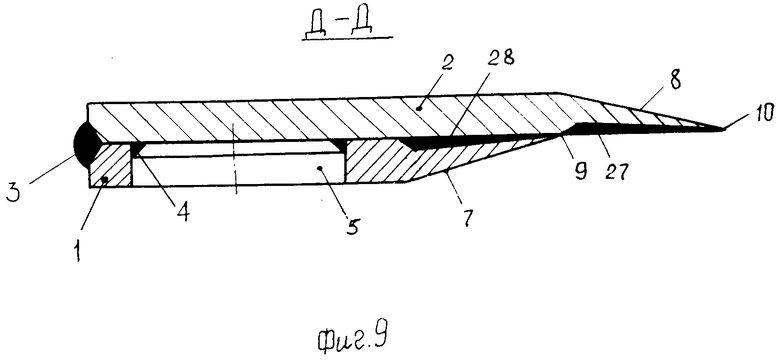

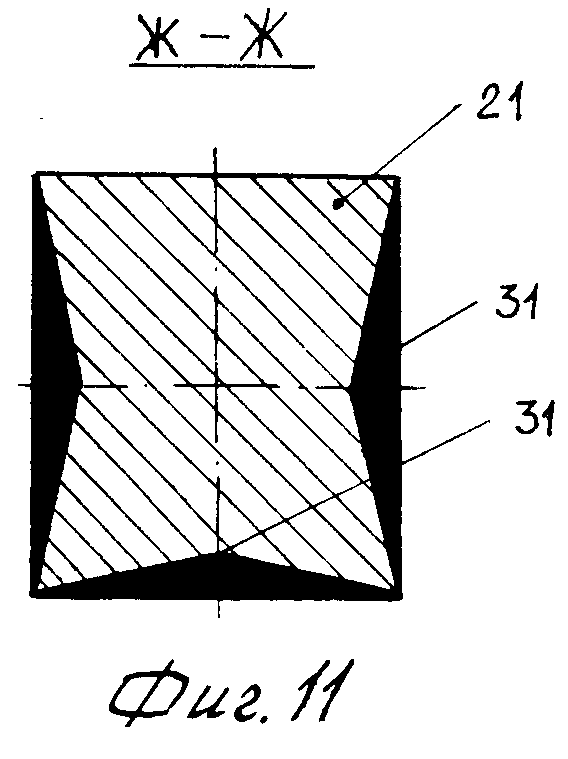

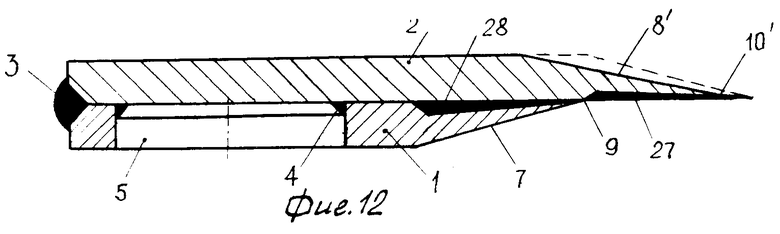

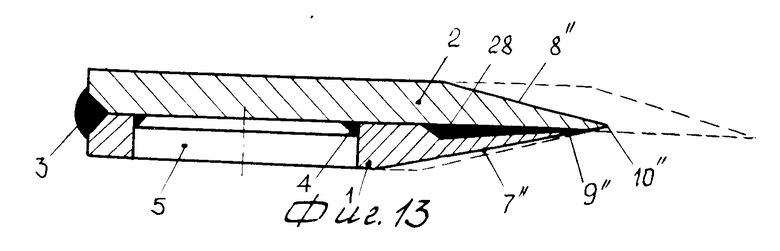

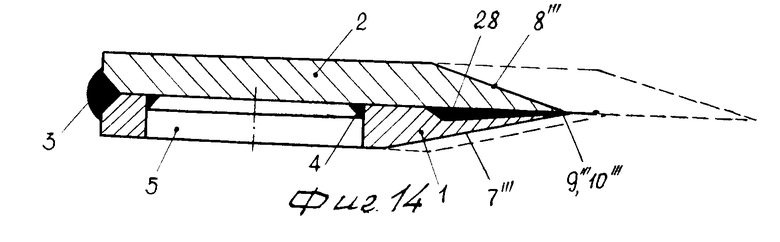

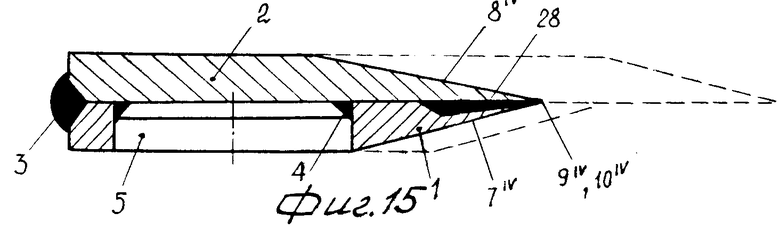

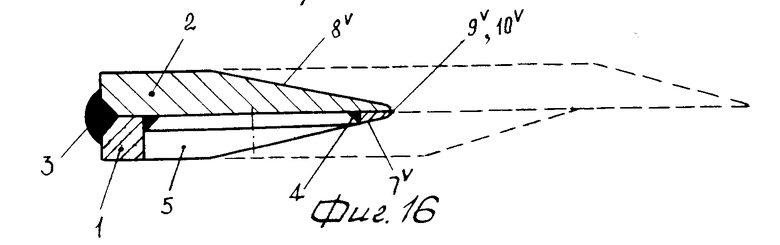

На фиг.1 показан глубокорыхлитель почвы в аксонометрическом изображении; на фиг. 2 то же, вид сбоку; на фиг.3 то же, вид спереди; на фиг.4 то же, план; на фиг.5 сечение А-А на фиг.2; на фиг.6 сечение Б-Б на фиг.4; на фиг. 7, 8 сечение В-В и Г-Г на фиг.3 соответственно; на фиг.9-11 сечения Д-Д, Е-Е и Ж-Ж на фиг.2 соответственно; на фиг.12-16 динамика износа рабочего лезвия стойки.

Глубокорыхлитель содержит стойку, состоящую из двух пластин 1 и 2, которые скреплены между собою посредством сварных соединений 3 и 4, выполненных непосредственно или с помощью отверстий 5 в одной из пластин. В стойке предусмотрены отверстия 6 для соединения рыхлителя с рамой пахотного агрегата. Рабочее лезвие стойки образовано путем смещения пластин 1 и 2 друг относительно друга (фиг.1, 2, 5, 9, 10) таким образом, что на пластинах предусмотрены односторонние скосы 7 и 8, направленные к плоскости сопряжения пластин; скосы заканчиваются кромками 9 и 10, одна из которых (вперед смещенная) 10 является режущей. На виде сбоку (фиг.1, 2) рабочее лезвие стойки выполнено криволинейным с вогнутостью в сторону, противоположную режущей кромке 10.

Стойка снабжена по крайней мере двумя расположенными горизонтально парами боковин (фиг.1-3) верхней парой, состоящей из боковин 11 и 12, и нижней парой, состоящей из боковин 13 и 14. Каждая боковина сопряжена со стойкой по дугам окружностей радиуса R (фиг.3), который равен 8.12 толщинам S боковин: R=(8.12)S. Боковины образованы за счет выреза и отклонения в стороны соответствующих участков пластин 1 и 2. В плане (фиг.4) боковины отклонены в стороны, противоположные режущей кромке 10 углы α больше 90о; ширина захвата b1 верхней пары боковин 11 и 12 в 1,8.2,2 раза (в среднем в 2 раза) больше ширины захвата b2 нижней пары боковин 13 и 14: b2≈2b1. Каждая боковина выполнена с направленной вверх выпуклостью на верхней паре боковин предусмотрены выпуклости 15 большего размера, а нижней паре боковин выпуклости 16 меньшего размера (фиг.1-4, 7, 8). Выпуклости представляют усеченные вдоль оси конусы, расположенные на верхней плоскости боковин вершиной в сторону режущей кромки 10 стойки. Рабочие лезвия на боковинах с режущими кромками 17 и 18 соответственно на верхних 11 и 12 и нижних 13 и 14 боковинах образуются за счет скосов 19 и 20 на верхних плоскостях боковин.

На нижнем участке стойки, с наклоном вниз и вперед закреплен выдвижной рыхлящий элемент, который выполнен в виде стержня 21 прямоугольного сечения (фиг.1-4, 10, 11). Режущая кромка 22 на рыхлящем элементе образована за счет скоса 23 на верхней грани стержня по отношению к нижней грани таким образом, что угол β<45о. Стержень 21 закреплен на стойке с возможностью дискретного перемещения (выдвижения) посредством штифтов 24, для чего на стержне предусмотрены соответствующие канавки 25, а в пластинах 1 и 2 прямоугольные гнезда и отверстия 26.

На рабочем лезвии стойки с режущей кромкой 10, рабочих лезвиях боковин с режущими кромками 17 и 18 и гранях рыхлящего элемента 21 выполнена износостойкая наплавка (фиг.1, 2; 5-11). На рабочем лезвии стойки износостойкая наплавка 27 и 28 предусмотрена соответственно на пластинах 1 и 2 на их сопряженных (соприкасающихся) между собой плоскостях. На рабочих лезвиях верхних 11 и 12 и нижних 13 и 14 боковин износостойкая наплавка 29 и 30 предусмотрена на нижних (противоположных скосам 19 и 20) плоскостях. На рыхлящем элементе (стержне прямоугольного сечения) 21 износостойкая наплавка 31 предусмотрена на всех гранях, кроме верхней. На всех указанных участках износостойкая наплавка выполнена в канавках в виде вытянутого (тупоугольного) треугольника, наибольшая сторона которого ориентирована на наружную сторону, причем канавки на стержнях 21 имеют форму равнобедренного треугольника, в остальных местах треугольника с одной короткой стороной.

Описанный глубокорыхлитель почвы работает следующим образом.

Рыхлящий элемент 21 с помощью штифтов 24, канавок 25 на самом элементе и отверстий 26 в пластинах 1 и 2 стойки первоначально устанавливается в крайнее заднее положение с минимальным выходом скоса 23 наружу стойки. Стойка посредством отверстий 6 соединяется с рамой пахотного агрегата. Заглубление стойки в почву производится на глубину 0,6.1,2 м. Глубокорыхлитель может использоваться практически на всех окультуренных почвах, включая целинные, солонцовые и светло-каштановые уплотненные и переуплотненные почвы.

В процессе работы глубокорыхлителя рабочие лезвия рыхлящего элемента, стойки и боковин с рабочими лезвиями 22, 10, 17 и 18 разрезают, деформируют, дробят, крошат и измельчают почву с корневыми и растительными остатками, при этом стойка (с рыхлящим элементом) на участке ниже нижних боковин 13 и 14, кроме этого, нарезают глубокие, а при глубине внедрения свыше 0,9 м сверхглубокие щели в почве.

Верхние 11 и 12 и нижние 13 и 14 боковины, кроме деформации и рыхления почвы за счет рабочих лезвий и толщины S, произ- водят дополнительное рыхление почвы в местах сопряжения со стойкой по дугам окружности радиуса R и за счет выпуклостей 15 и 16, которые своими конусами, направленными в сторону режущей кромки 10, выдавливают, приподнимают (вспучивают), крошат верхний почвенный горизонт. Дополнительное перемещение почвы, сопровождающееся самоочищением рабочих лезвий боковин 11-14, осуществляется за счет отклонения боковин в плане в стороны, противоположные режущей кромке 10 на стойке, на угол α> 90о. Крошение почвы, дробление и измельчение ее комков, а также разрезание (перерезание) корневых и растительных остатков в верхнем (пахотном) слое почвы происходит более интенсивно и на большей полосе, поскольку ширина захвата b1 верхней пары боковин 11 и 12 в среднем в 2 раза больше ширины b2 захвата нижней пары боковин 13 и 14. Криволинейная форма рабочего лезвия стойки с вогнутостью в сторону, противоположную режущей кромке 10, способствует самоочищению стойки, сопровождающемуся перемещением захваченных стойкой корневых и растительных остатков в нижние горизонты почвы. При наличии на верхней плоскости боковин 11-14 конусовидных выпуклостей 15 и 16 возникает эффект некоторого самозаглубления стойки в почву за счет того, что дополнительная деформация почвы на верхней плоскости боковин приводит к появлению составляющей силы, направленной вниз. Выпуклости 15 и 16 способствуют также стабилизации движения (в смысле уменьшения рыскания) стойки в процессе работы.

Повышенная износостойкость и компенсация износа рыхлящего элемента проявляется при износе верхней грани и скоса 23 стержня 21 прямоугольного сечения, на которых не предусмотрена износостойкая наплавка, происходит самозатачивание рабочего лезвия за счет уменьшения угла β, по мере износа стержня 21 более интенсивно сопротивляется изнашиванию износостойкая наплавка 31.

В случае приближения скоса 23 на стержне 21 (за счет износа) рыхлящий элемент перемещается (выдвигается) путем извлечения штифтов 24, смещения стержня 21 на один шаг вперед и постановки штифтов посредством отверстий 26 в новые канавки 25. Рабочие лезвия боковин 11-14, изнашиваясь, также самозатачиваются, поскольку износостойкая наплавка 29 и 30 предусмотрена на нижних плоскостях боковин, а на скосах 19 и 20 отсутствует; боковины работают в верхнем (пахотном) слое почвы их износ значительно ниже износа других элементов. Износ и компенсация износа криволинейнего рабочего лезвия с режущей кромкой 10 стойки происходит следующим образом (фиг.12-16). Первоначально износу подвергается в основном скос 8 пластины 2 режущая кромка 10 смещается и занимает положение 10I, скосом на пластине 2 становится плоскость 8I. Интенсивному износу пластины 2 препятствует износостойкая наплавка 27, после выработки которой начинает работать скос 7 на пластине 1, режущая кромка переходит в положение 10III, скосом на пластине 2 становится плоскость 8II, несколько смещается кромка 9 (положение 9II) и скос 7 (плоскость 7II) на пластине 1.

В дальнейшем вступает в работу ранее закрытая износостойкая наплавка 28, продолжается износ пластинки 1 и 2 скосы на пластинах смещаются (плоскости 7III, 8III, 7IV, 8IV, 7V, 8V), режущей кромкой становится общая вершина сместившихся скосов 7 и 8 (положения 9III, 10III, 9IV, 10IV, 9V, 10V). После выработки износостойкой наплавки 28 режущая кромка притупляется (положение 9V, 10V), стойка вырабатывает свой повышенный ресурс.

Увеличению износостойкости рабочих лезвий глубокорыхлителя способствует характер износостойкой наплавки 27-30 в канавках в форме вытянутого (тупоугольного) треугольника: при взаимодействии рабочих лезвий с почвой, корневыми и растительными остатками наплавка превращается в режущий элемент, острая вершина которого направлена в сторону атаки, а наибольшая сторона ориентирована на наружную сторону, к плоскости износа (фиг.5-10, 12-15); этим объясняется и то, что на пластинах 1 и 2 и на боковинах 11-14 канавки под износостойкую наплавку выполнены с одной короткой стороной. Только на рыхлящем элементе 21 канавки под износостойкую наплавку 31 имеют форму равнобедренного, но также вытянутого треугольника, поскольку здесь износ идет по длинной стороне треугольника, а режущая кромка 22 на рыхлящем элементе 21 образуется скосом 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДЕЛКИ ВОДОПОГЛОЩАЮЩИХ ЩЕЛЕЙ И АЭРАЦИИ ПОЧВЫ | 1994 |

|

RU2081527C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ | 1997 |

|

RU2113079C1 |

| СПОСОБ ЩЕЛЕВАНИЯ ПОЧВЫ ПО СЛОЖНЫМ БОБОВО-ЗЛАКОВЫМ ТРАВОСМЕСЯМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089054C1 |

| РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 1995 |

|

RU2074594C1 |

| РАБОЧИЙ ОРГАН РЫХЛИТЕЛЯ ПОЧВЫ | 1995 |

|

RU2083065C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1995 |

|

RU2091998C1 |

| ЩЕЛЕВАТЕЛЬ | 1994 |

|

RU2050083C1 |

| МАШИНА ДЛЯ ВЫКОПКИ СОЛОДКОВОГО КОРНЯ | 1997 |

|

RU2125360C1 |

| РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 1995 |

|

RU2084093C1 |

| ЩЕЛЕОБРАЗУЮЩИЙ РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ (ВАРИАНТЫ) | 1995 |

|

RU2090026C1 |

Использование: в сельскохозяйственном машиностроении, в частности в устройствах глубокорыхлителя почвы. Сущность изобретения: глубокорыхлитель содержит стойку, выполненную из двух жестко соединенных между собой пластин, смещенных относительно друг друга в продольно-вертикальной плоскости с образованием рабочего лезвия, выполненного криволинейным с вогнутостью, обращенной назад. Каждая из пластин выполнена с односторонним скосом, направленным к плоскости их сопряжения, причем обращенные к друг другу участки пластин имеют полосы с износостойкой наплавкой. Рыхлящий элемент зафиксирован на нижнем участке стойки. Последняя снабжена по крайней мере двумя расположенными горизонтально парами подрезающих элементов, выполненных путем отгиба в стороны подрезанных участков соответствующих пластин. Каждый подрезающий элемент имеет направленную вверх выпуклость в виде усеченного вдоль оси конуса, расположенного на верхней плоскости подрезающего элемента с вершиной, обращенной к рабочему лезвию. 5 з. п. ф-лы, 16 ил.

| Щелерез | 1989 |

|

SU1658842A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1994-02-18—Подача