Изобретение относится к машиностроению, а именно к системам автоматизации управления оборудованием для обработки давлением, в частности к распределительным устройствам гидравлических роторов автоматических линий.

Известны плоские распределительные устройства к гидравлическому ротору автоматической линии, состоящие из имеющих разводные каналы высокого, низкого давлений и слива неподвижного коммуникационного и распределительного дисков и диска-накладки, связанного с исполнительными цилиндрами вращающегося ротора. Уплотнение каналов, выходящих из коммуникационного диска, выполняется плавающими втулками и самоподвижными манжетами.

Недостатком известных конструкций является увеличение габаритов из-за использования центральной части распределительного устройства лишь для размещения узла крепления накладки к хвостовику ротора и канала отвода утечек жидкости, из-за наличия центральной кольцевой проточки для отвода утечек масла с ограничивающими перемычками, соединения внутреннего кольцевого и наружных пазов низкого давления НД проточками на зеркале контактной поверхности распределительного диска.

Это повышает стоимость изготовления и ремонтных работ, а также расход электроэнергии на вращение ротора, который прямо пропорционален площади зеркала и силе терния, действующей в зоне контакта.

К эксплуатационным недостаткам плавающих втулок и самоподвижных манжет относится возможность заклинивания ввиду недостаточной высоты направляющего диаметра, а также разрушения и протаскивания в каналы гидродинамическими потоками масла.

Это создает аварийные ситуации и снижает работоспособность распределительного устройства.

Кроме того, существующие конструкции плоского распределения не обеспечивают герметичности и потери масла по причине утечек через открытые опорный стакан и подшипниковый узел достигают значительных величин, причем масло, соприкасаясь с внешней средой, загрязняется и разлагается и уже не может быть использовано в работе гидропривода.

В то же время монтажным и эксплуатационным недостатком существующих конструкций является значительное превышение диаметральных габаритов контактных поверхностей зеркала распределительного диска и накладки опорной поверхности последней, вследствие чего возникает нежелательный эффект "опрокидывания", появляется плоскостный клиновой зазор и нерегламентированные утечки масла.

Кроме того, незащищенная от внешней среды конструкция подшипникового узла, состоящая из разнотипных подшипников, ухудшает его технологичность и работоспособность.

Для энергоемких распределительных устройств при расходе и давлении масла свыше 200 л/мин и 20-30 МПа, и крупногабаритных гидравлических роторов усилием и ходом поршня свыше 200 кН и 0,2-0,5 М наиболее существенным недостатком является отсутствие надежной защиты станины от воздействия осевых динамических нагрузок высокой цикличности, подчас значительно превышающей уровень производительности прессового ротора, так как в период цикла tц=  (с), где А производительность ротора, шт/мин, технологическое усилие имеет многократную переменную величину, пропорционально чему, кроме того, возникают гидравлические удары в системе.

(с), где А производительность ротора, шт/мин, технологическое усилие имеет многократную переменную величину, пропорционально чему, кроме того, возникают гидравлические удары в системе.

Таким образом, нагрузки вибрационно воздействуют на станину с одной стороны от расталкивающих и прижимных усилий в распределительной системе, а с другой в результате деформации колонок, стягивающих цилиндродержатель и подшипниковую плиту при выполнении технологической работы ротором.

Цель изобретения расширение технологических возможностей гидравлического ротора автоматической линии, уменьшение его габаритов и повышение КПД распределительного устройства.

Это достигается тем, что в плоском распределительном устройстве гидравлического ротора автоматической линии, состоящем из имеющих разводные каналы, высокого, низкого давлений и слива, уплотняемых плавающих втулок и самоподвижных манжет, неподвижных коммуникационного и распределительных дисков и диска-накладки, связанного с исполнительными цилиндрами вращающегося ротора:

центральный канал низкого давления непосредственно и постоянно соединен со штоковыми полостями гидроцилиндров и программирующими вспомогательные перемещения штоков пазами распределительного диска по каналам, выполненным под зеркалом контакта, не имеющем центральной канавки слива утечек и ограничивающих ее перемычек;

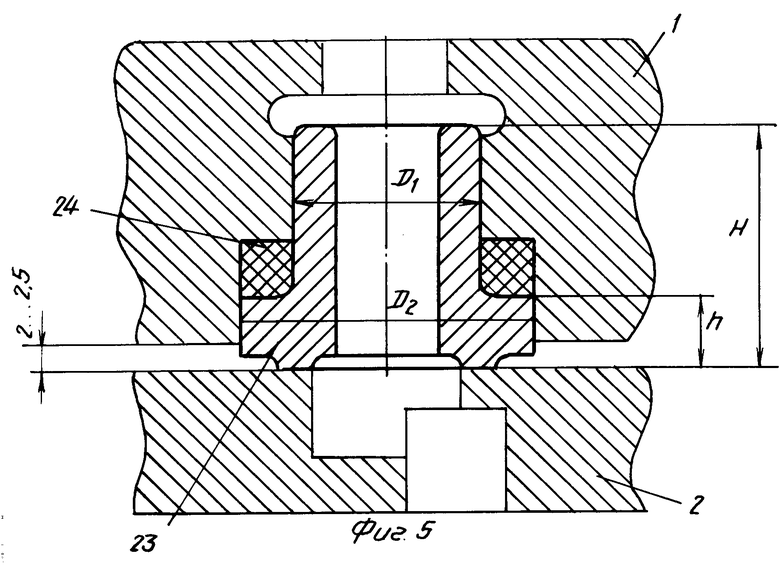

плавающие втулки выполнены ступенчатыми, а самоподвижные манжеты помещены в замкнутые объемы, причем общая высота втулки Н и меньшей ступени h, основной прижимной диаметр D1 и меньшей ступени D2 связаны зависимостями:

4h ≅ H ≥ 0,75 D1

D2 ≥(1,15.1,2)D1

масло помещено в герметичный стакан и отделено от внешней среды с одной стороны коммуникационным диском, имеющим фланцевую конструкцию, а с другой уплотнительными манжетами;

герметичный стакан и хвостовик ротора связаны защищенным от внешней среды коническим двухрядным подшипником, внутренний диаметр которого превышает размеры накладки и распределительного диска;

герметичный стакан закреплен на базирующем кольце, имеющем возможность осевого перемещения по отношению станины.

Предлагаемое распределительное устройство позволяет управлять расходами рабочей жидкости (масла) до 2000 л/мин при номинальном давлении в системе 50 МПа и обеспечить работу ротора усилием 60 кН при ходе поршня 0,8 М.

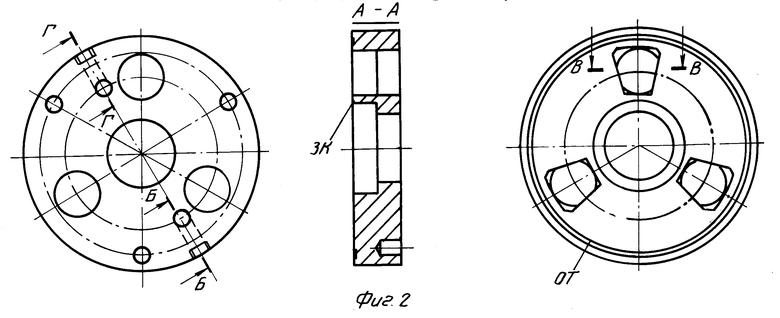

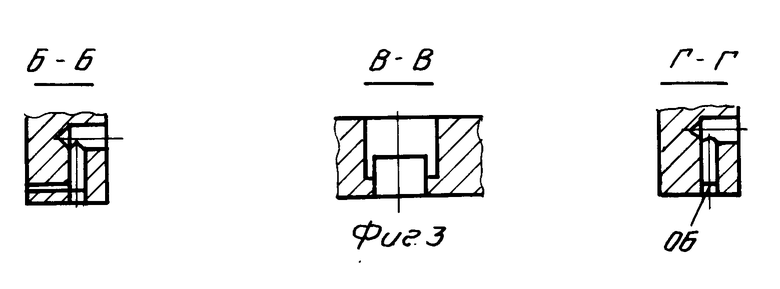

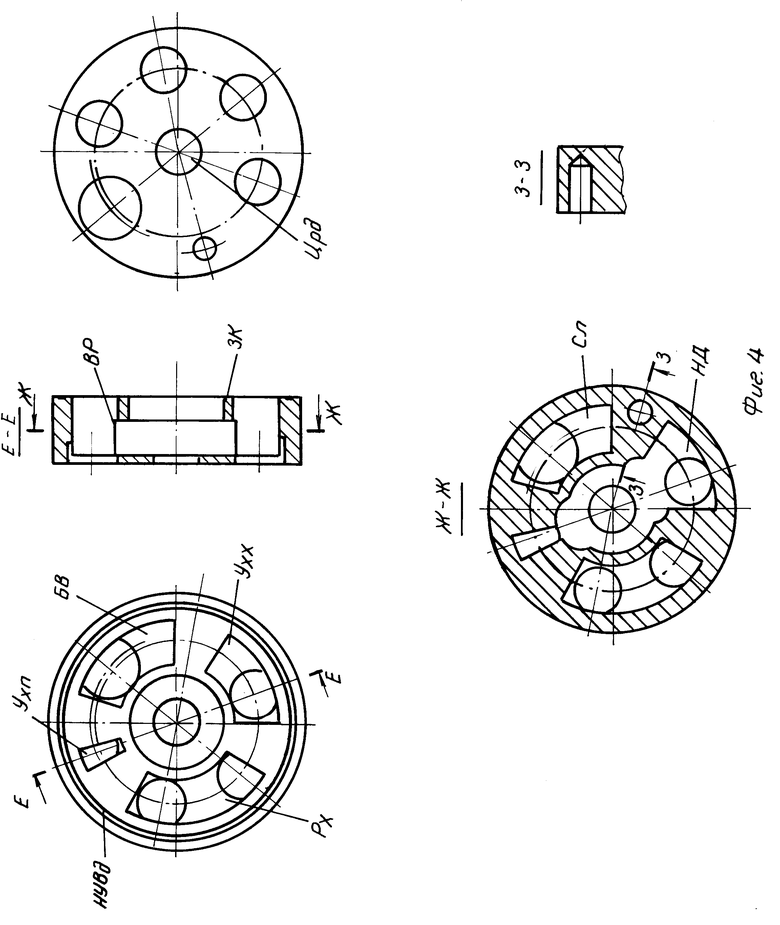

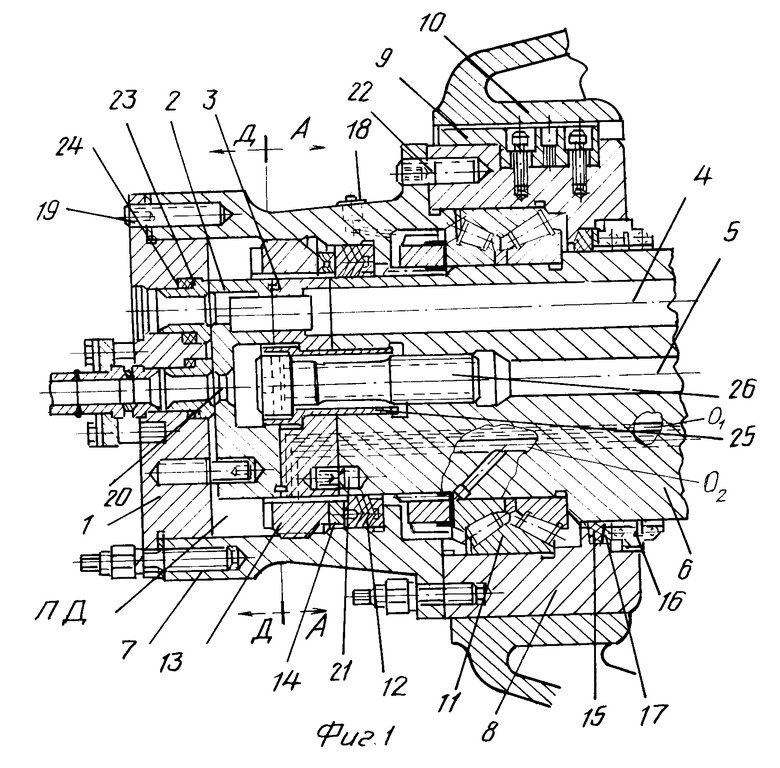

На фиг.1 изображено предлагаемое распределительное устройство,разрез; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрезы Б-Б, В-В и Г-Г на фиг.2; на фиг. 4 вид зеркала неповоротного распределительного диска и разрез Д-Д; на фиг.5 прижимная втулка, разрез.

Рабочая жидкость через каналы коммуникационного диска 1, распределительного диска 2 и диска-накладки 3 подается в поршневые и штоковые полости цилиндров (на фиг. не показаны) через каналы 4 и 5 хвостовика 6 ротора.

Коммуникационный диск в целях обеспечения надежной центрации и герметичной установки имеет фланцевую конструкцию и соосно с вращающимся хвостовиком 6 ротора закрепляется в герметичном стакане 7, который в свою очередь монтируется на базирующем кольце 8, имеющем возможность осевого базлюфтового перемещения по пазу шпонки 9 во фланце 10 станины.

Двухрядный конический подшипник 11, центрирующий вращающийся хвостовик 6 ротора, воспринимает осевые динамические нагрузки, действующие в распределительном устройстве и возникающие от выполнения технологической работы в роторе.

Для осуществления той же цели 2 рядный конический подшипник может быть заменен двумя коническими подшипниками с соответствующим установочным кольцом между ними. Уплотнение 12, имеющее манжетную конструкцию, поджимаемое гайкой 13 через металлическое кольцо 14, отсекает утечки масла (рабочей жидкости) из зоны ПД-пониженного давления работы распределительного устройства, а уплотнение 15, имеющее сальниковую набивку, поджимается разрезной гайкой 16 через разрезное кольцо 17 и предназначено для удержания в подшипнике 11 консистентной смазки, подаваемой через масленку 18. Разрезная конструкция гайки 16 и кольца 17 необходима для снятия с хвостовика 6 ротора в случае замены сальниковой набивки 15.

В целях точной ориентации и отсчета от начала выполнения заданной программы работы распределительного устройства его отдельные детали строго фиксируются штифтами: коммуникационный диск 1 с герметичным стаканом 7 и распределительным диском 2; хвостовик 6 ротора с диском-накладкой 3; базирующее кольцо 8 с герметичным стаканом 7 соответственно 19,20,21 и 22.

Ступенчатая плавающая прижимная втулка 23 с самоподвижными манжетами 24, помещенными в замкнутом объеме, показана на фиг.4. За основной прижимной диаметр принимается D1 и его площадь (или сумма площадей нескольких диаметров) рассчитывается из условия обеспечения преодоления сил расталкивания, действующих на зеркале (сечение А-А и Б-Б) распределительного устройства. Для обеспечения дополнительного и предварительного прижима плавающими втулками 23 распределительного диска 2 к диску-накладке 3 в периоды отсутствия давления в системе при допустимых удельных давлениях на манжету, находящуюся в замкнутом объеме, отношение диаметров D2/D1, выбирается из условия D2/D1 ≥ 1,15.1,2, где D2 диаметр меньшей ступени.

В целях предотвращения заклинивания плавающих втулок 23 высоты ступеней выбираются из соотношений H/h ≥ 4 при отношении H/D1≥0,75. При этом соосные диаметры D1 и D2 помещаются в соответствующие расточки коммуникационного диска с гарантированными зазорами из расчета обеспечения, с одной стороны, минимальных утечек масла, а, с другой свободного перемещения и постоянного без зазора торцового прижима к поверхности распределительного диска 2 даже при его торцовом "биении" под воздействием вращающего диска-накладки 3 до 0,3 мм.

Совместная осевая центрация диска-накладки 3 и распределительного диска 2 с хвостовиком 6 ротора осуществляется втулкой 25 с последующим ее закреплением полым винтом 26, имеющим в головке внутренний шестигранник.

Низкое давление из гидропривода подается через центральный канал распределительного устройства, берущий начало в коммуникационном диске Цкд, проходящий через распределительный диск Црд и накладку, сквозное отверстие крепежного винта 26 и центральное 5 хвостовика 6 ротора и далее в штоковые полости всех гидроцилиндров.

На зеркале ЗК распределительного диска (фиг.4) отсутствует внутренняя центральная проточка для отвода утечек, так как их поступление в сторону центра и по концентрическим окружностям с пазами Yхп и Yхх из паза Рх полости высокого давления ВД лишь дополняет систему низкого давления.

В тоже время имеется наружный концентрический паз НУвд для приема основной части утечек высокого давления из зоны контакта зеркала распределительного диска и диска-накладки (фиг.3 и 2) и отвода их через торцовое отверстие.

Прием утечек пониженного давления из зоны ПД (фиг.1) происходит через боковые отводы в накладке (фиг.2).

Отвод обоих видов утечек выполняется по раздельным каналам О1 и О2 в хвостовик 6 ротора (фиг.1).

В целях сокращения диаметральных габаритов сообщение пазов низкого давления выполнено не на зеркале распределительного диска, а за счет внутренних расточек ВР распределительного диска (фиг.3) под зеркалом контакта ЗК. Последнее не только сокращает габариты, но в связи и с уменьшением среднего радиуса трения контактных площадей и сил прижима значительно сокращается расход электроэнергии на привод вращения ротора.

Таким образом, на зеркале распределительного диска (фиг.3) появляется возможность максимального расширения площади пазов питания и слива по программе лишь к поршневым полостям цилиндров: ускоренный холостой ход Ухх подвод инструмента, рабочий ход Рх с оптимальной скоростью, ускоренный ход по проталкиванию изделия через съемцы Ухп, быстрый возврат инструмента в исходное положение БВ и т.д. Например, перевод схемы вытяжки стаканов в схему выполнения листовой штамповки будет за счет появления "выстоя" на пазе проталкивания через съемцы или вообще замену распределительного диска другим без паза Ухп и т.п.

Распределительное устройство работает следующим образом.

К коммуникационному диску раздельно подается масло высокого и низкого давлений, а отработавшее масло по каналам и трубопроводу слива возвращается в бак. Масло низкого давления постоянно поступает в штоковые полости одновременно всех цилиндров через центральный канал 5, стремясь держать штоки с рабочими инструментами в исходном положении (например, в верхнем). При вращении ротора (в нашем случае 3 позиционного против часовой стрелки при виде сверху на станину) пазы накладки (фиг.2) совмещаются с пазами распределительного диска (фиг.3).

Так как все пазы накладки связаны только с поршневыми полостями цилиндров, то:

при совмещении паза накладки с пазом "быстрый возврат" распределительного диска БВ масло низкого давления, поступающее в штоковую полость, вытеснит масло из поршневой полости этого цилиндра через канал слива распределительного диска СЛ (фиг.3) и вернет поршень со штоком и инструментом в исходное положение;

при совмещении паза накладки с одним из пазов низкого давления распределительного диска через полость низкого давления НД в поршневую и штоковую полости будет поступать масло низкого давления и за счет разности площадей будет выполняться ускоренный холостой ход Ухх или проталкивание через съемцы Ухп.

Наконец, когда пазы накладки будут совмещаться с пазом высокого давления Рх рабочего хода через полость ВД будет выполняться технологическая работа, а масло из штоковой полости этого цилиндра будет выжиматься в систему низкого давления НД.

Таким образом, предлагаемая конструкция распределительного диска не только обеспечивает выполнение ускоренных вспомогательных перемещений поршня при подводе и возврате инструмента в исходное положение, но и не требует расхода жидкости на возврат поршня в исходное положение, так как последний осуществляется за счет перелива жидкости из штоковой полости цилиндра, совершающего прямой ход, в штоковую полость гидроцилиндра, возвращающего инструмент в исходное положение.

В то же время маслом низкого давления производится и "подпитка" поршневых полостей восполнение утечек и кратковременные работы, регламентированные технологическим процессом.

Например, съем изделия типа стакана с пуансона при обратном ходе, требующий до 1.2% времени от времени рабочего цикла и до 10% технологического рабочего усилия вытяжки стакана и т.п.

Использование изобретения позволяет обеспечить десятикратное повышение производительности гидравлического ротора в сравнении с возможностями существующих распределительных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределительное устройство к гидроприводу ротора автоматической линии | 1959 |

|

SU126699A1 |

| Распределительное устройство к гидроприводу ротора автоматической линии | 1983 |

|

SU1240927A1 |

| РОТОРНАЯ ЛИНИЯ | 1992 |

|

RU2041045C1 |

| РАБОЧИЙ РОТОР | 1992 |

|

RU2015922C1 |

| Пневматический ударный механизм | 2024 |

|

RU2833511C1 |

| Пневматический ударный механизм | 2024 |

|

RU2828185C1 |

| Устройство,передающее крутящий момент,преимущественно трактора К-700 роторного траншейного экскаватора | 1984 |

|

SU1163065A1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2015 |

|

RU2592086C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПЕРЕЛИВНОЙ КЛАПАН | 2004 |

|

RU2276302C1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2015 |

|

RU2591709C1 |

Использование: область машиностроения, системы автоматизации управления оборудованием для обработки давлением, в частности распределительные устройства гидравлических роторов автоматических линий. Сущность изобретения: устройство состоит из неподвижных коммуникационного 1 и распределительных дисков 2 и диска накладки 3, связанного с исполнительными цилиндрами вращающегося ротора. Устройство выполнено так, что центральный канал 5 низкого давления непосредственно и постоянно соединен со штоковыми полостями гидроцилиндров с пазами распределительного диска 2, выполненными под зеркалом контакта. каналы высокого давления в распределительном диске 2 могут сообщаться с поршневыми полостями гидроцилиндров ротора. 4 з. п. ф-лы, 5 ил.

4h ≅ H ≅ 0,75 D1;

D2 ≥ (1,15 1,2) D1.

| Распределительное устройство к гидроприводу ротора автоматической линии | 1959 |

|

SU126699A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1993-04-26—Подача