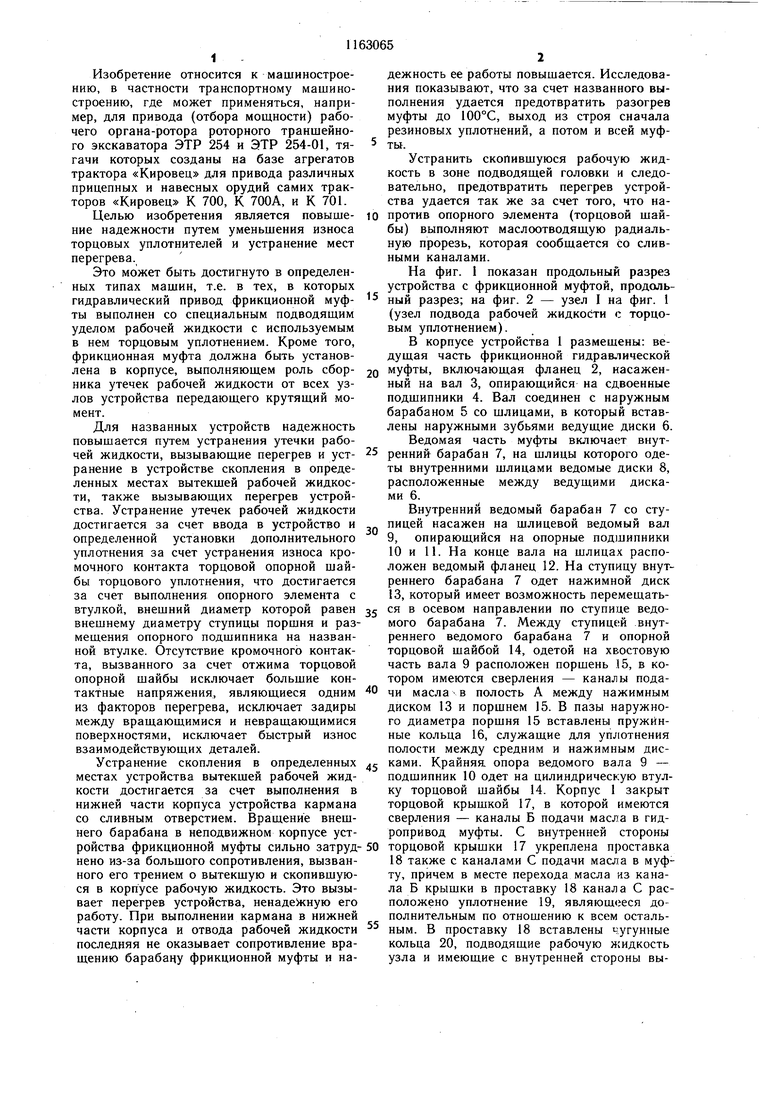

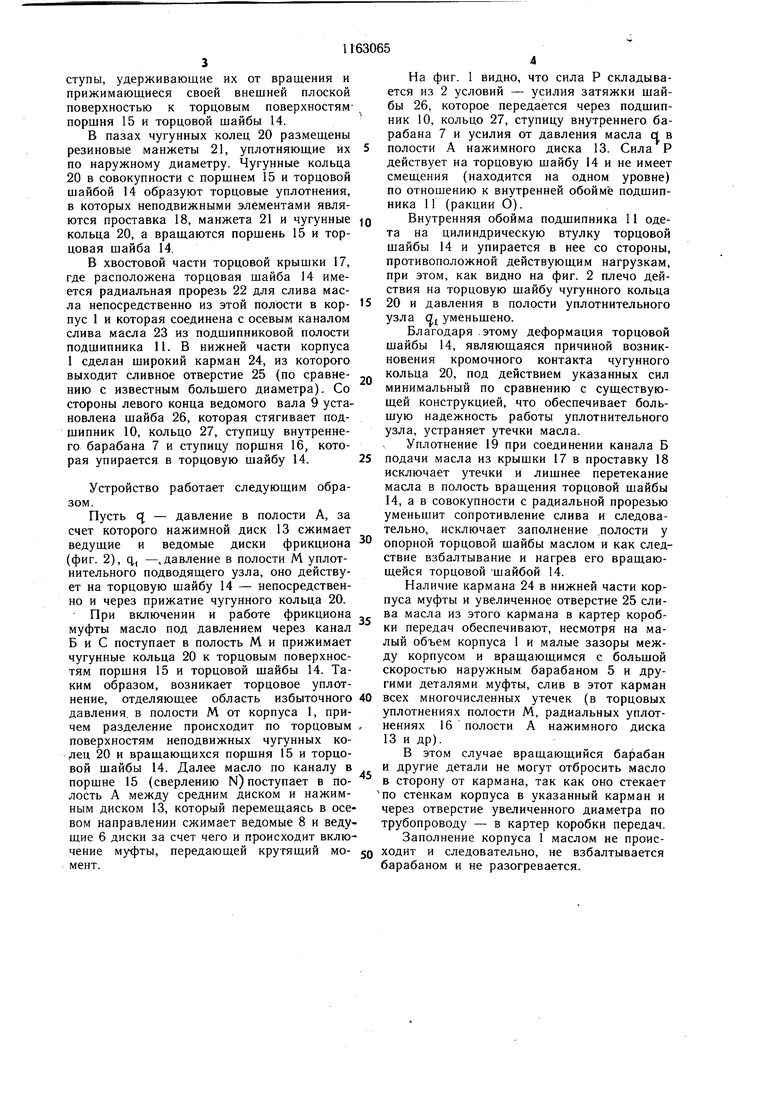

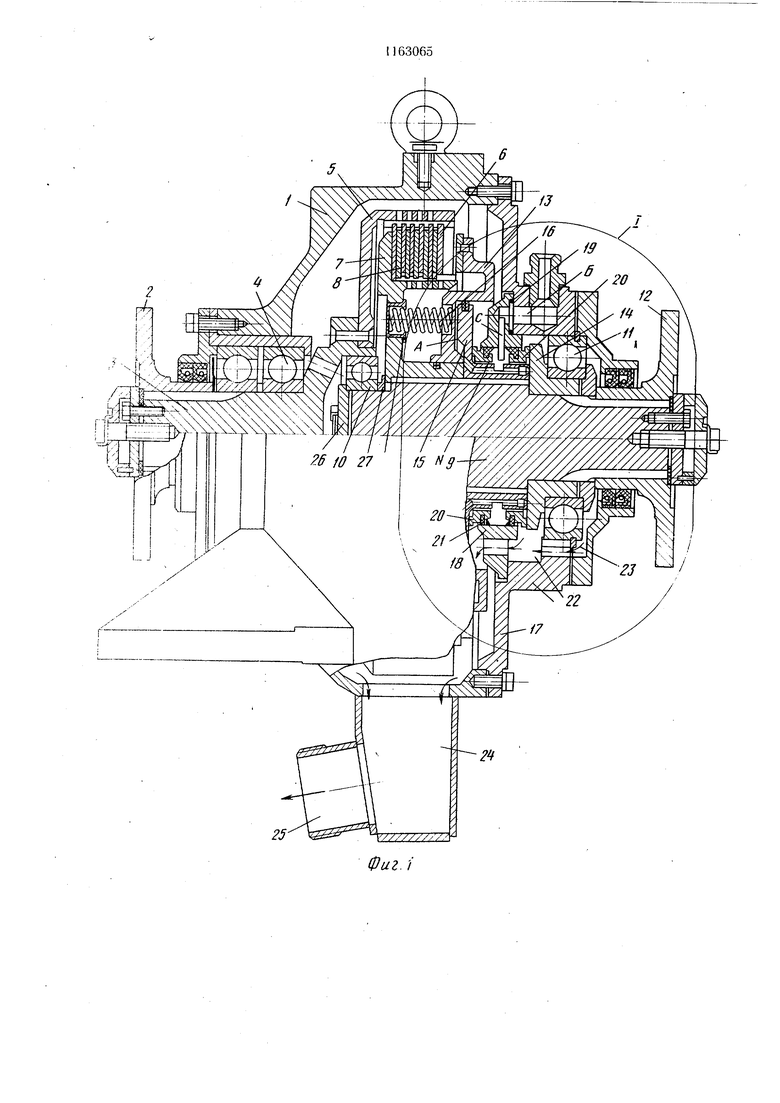

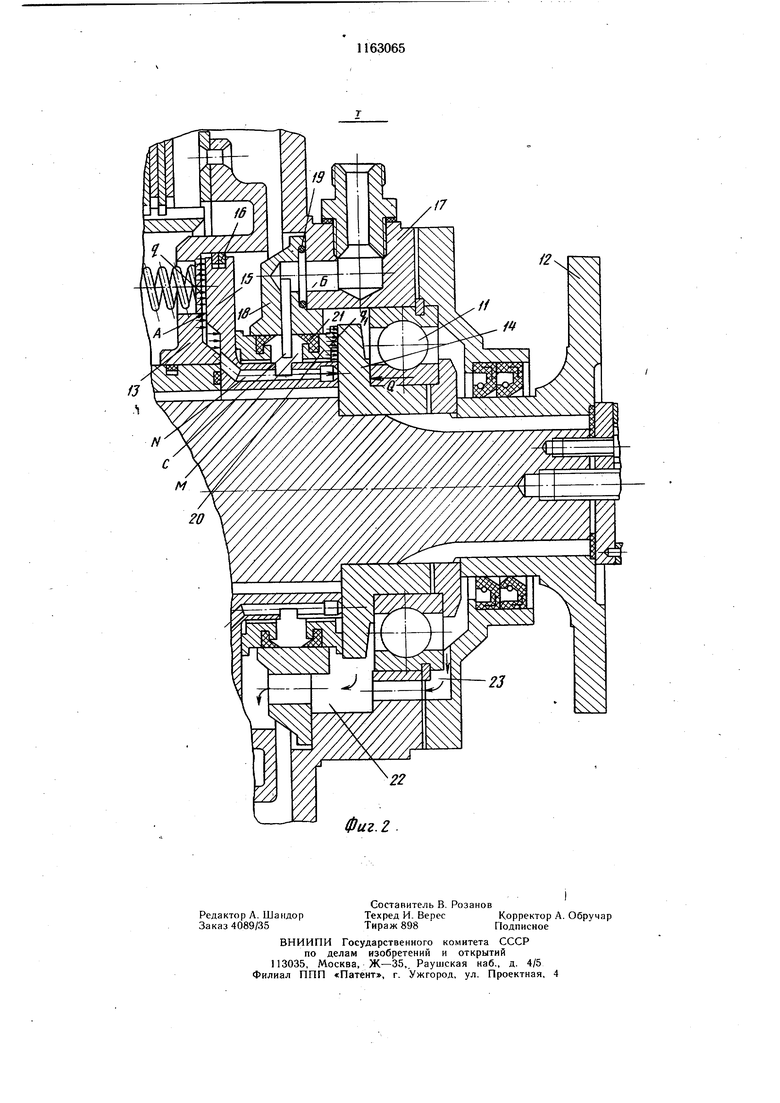

Изобретение относится к машиностроению, в частности транспортному машиностроению, где может применяться, например, для привода (отбора мощности) рабочего органа-ротора роторного траншейного экскаватора ЭТР 254 и ЭТР 254-01, тягачи которых созданы на базе агрегатов трактора «Кировец для привода различных прицепных и навесных орудий самих тракторов «Кировец К 700, К 700А, и К 701. Целью изобретения является повышение надежности путем уменьщения износа торцовых уплотнителей и устранение мест перегрева. Это мЬжет быть достигнуто в определенных типах машин, т.е. в тех, в которых гидравлический привод фрикционной муфты выполнен со специальным подводящим уделом рабочей жидкости с используемым в нем торцовым уплотнением. Кроме того, фрикционная муфта должна быть установлена в корпусе, выполняющем роль сборника утечек рабочей жидкости от всех узлов устройства передающего крутящий момент. Для названных устройств надежность повышается путем устранения утечки рабочей жидкости, вызывающие перегрев и устранение в устройстве скопления в определенных местах вытекшей рабочей жидкости, также вызывающих перегрев устройства. Устранение утечек рабочей жидкости достигается за счет ввода в устройство и определенной установки дополнительного уплотнения за счет устранения износа кромочного контакта торцовой опорной шайбы торцового уплотнения, что достигается за счет выполнения опорного элемента с втулкой, внешний диаметр которой равен внешнему диаметру ступицы поршня и размещения опорного подшипника на названной втулке. Отсутствие кромочного контакта, вызванного за счет отжима торцовой опорной щайбы исключает больщие контактные напряжения, являющиеся одним из факторов перегрева, исключает задиры между вращающимися и невращающимися поверхностями, исключает быстрый износ взаимодеиствующих деталей. Устранение скопления в определенных местах устройства вытекшей рабочей жидкости достигается за счет выполнения в нижней части корпуса устройства кармана со сливным отверстием. Вращение внещнего барабана в неподвижном корпусе устройства фрикционной муфты сильно затруднено из-за больщого сопротивления, вызванного его трением о вытекшую и скопившуюся в корпусе рабочую жидкость. Это вызывает перегрев устройства, ненадежную его работу. При выполнении кармана в нижней части корпуса и отвода рабочей жидкости последняя не оказывает сопротивление вращению барабану фрикционной муфты и надежность ее работы повышается. Исследования показывают, что за счет названного выполнения удается предотвратить разогрев муфты до 100°С, выход из строя сначала резиновых уплотнений, а потом и всей муфты. Устранить скопившуюся рабочую жидкость в зоне подводящей головки и следовательно, предотвратить перегрев устройства удается так же за счет того, что напротив опорного элемента (торцовой шайбы) выполняют маслоотводящую радиальную прорезь, которая сообщается со сливными каналами. На фиг. 1 показан продольный разрез устройства с фрикционной муфтой, продольный разрез; на фиг. 2 - узел I на фиг. 1 (узел подвода рабочей жидкости с торцовым уплотнением). В корпусе устройства 1 размещены: ведущая часть фрикционной гидравлической муфты, включающая фланец 2, насаженный на вал 3, опирающийся на сдвоенные подшипники 4. Вал соединен с наружным барабаном 5 со шлицами, в который вставлены наружными зубьями ведущие диски 6. Ведомая часть муфты включает внутренний барабан 7, на шлицы которого одеты внутренними шлицами ведомые диски 8, расположенные между ведущими дисками 6. Внутренний ведомый барабан 7 со ступицей насажен на шлицевой ведомый вал 9, опирающийся на опорные подшипники 10 и 11. На конце вала на шлицах расположен ведомый фланец 12. На ступицу внутреннего барабана 7 одет нажимной диск 13, который имеет возможность перемещать осевом направлении по ступице ведомого барабана 7. Между ступицей внутреннего ведомого барабана 7 и опорной торцовой шайбой 14, одетой на хвостовую часть вала 9 расположен поршень 15, в котором имеются сверления - каналы подачи масла - в полость А между нажимным диском 13 и поршнем 15. В пазы наружного диаметра поршня 15 вставлены пружинные кольца 16, служащие для уплотнения полости между средним и нажимным дисками. Крайняя опора ведомого вала 9 - подшипник 10 одет на цилиндрическую втулку торцовой шайбы 14. Корпус 1 закрыт торцовой крышкой 17, в которой имеются сверления - каналы Б подачи масла в гидропривод муфты. С внутренней стороны торцовой крышки 17 укреплена проставка 18 также с каналами С подачи масла в муфту, причем в месте перехода масла из канала Б крышки в проставку 18 канала С расположено уплотнение 19, являющееся дополнительным по отношению к всем остальным. В проставку 18 вставлены чугунные кольца 20, подводящие рабочую жидкость узла и имеющие с внутренней стороны выступы, удерживающие их от вращения и прижимающиеся своей внещней плоской поверхностью к торцовым поверхностямпорщня 15 и торцовой щайбы 14. В пазах чугунных колец 20 размещены резиновые манжеты 21, уплотняющие их по наружному диаметру. Чугунные кольца 20 в совокупности с поршнем 15 и торцовой шайбой 14 образуют торцовые уплотнения, в которых неподвижными элементами являются проставка 18, манжета 21 и чугунные кольца 20, а вращаются поршень 15 и торцовая шайба 14. В хвостовой части торцовой крышки 17, где расположена торцовая шайба 14 имеется радиальная прорезь 22 для слива масла непосредственно из этой полости в корпус 1 и которая соединена с осевым каналом слива масла 23 из подшипниковой полости подшипника 11. В нижней части корпуса 1 сделан широкий карман 24, из которого выходит сливное отверстие 25 (по сравнению с известным большего диаметра). Со стороны левого конца ведомого вала 9 установлена щайба 26, которая стягивает подшипник 10, кольцо 27, ступицу внутреннего барабана 7 и ступицу поршня 16, которая упирается в торцовую шайбу 14. Устройство работает следующим обраПусть ( - давление в полости А, за счет которого нажимной диск 13 сжимает ведущие и ведомые диски фрикциона (фиг. 2), q., -.давление в полости М уплотнительного подводящего узла, оно действует на торцовую шайбу 14 - непосредственно и через прижатие чугунного кольца 20. При включении и работе фрикциона муфты масло под давлением через канал Б и С поступает в полость М и прижимает чугунные кольца 20 к торцовым поверхностям поршня 15 и торцовой шайбы 14. Таким образом, возникает торцовое уплотнение, отделяющее область избыточного давления, в полости М от корпуса 1, причем разделение происходит по торцовым поверхностям неподвижных чугунных 20 и вращающихся поршня 15 и торцовой шайбы 14. Далее масло по каналу в поршне 15 (сверлению N) поступает в полость А между средним диском и нажимным диском 13, который перемещаясь в осевом направлении сл имает ведомые 8 и ведущие 6 диски за счет чего и происходит включение муфты, передающей крутящий момент. На фиг. 1 видно, что сила Р складывается из 2 условий - усилия затяжки шайбы 26, которое передается через подшипник 10, кольцо 27, ступицу внутреннего барабана 7 и усилия от давления масла q в полости А нажимного диска 13. Сила Р действует на торцовую шайбу 14 и не имеет смещения (находится на одном уровне) по отношению к внутренней обойме подшипника 11 (ракции О). Внутренняя обойма подшипника 11 одета на цилиндрическую втулку торцовой шайбы 14 и упирается в нее со стороны, противоположной действующим нагрузкам, при этом, как видно на фиг. 2 плечо действия на торцовую шайбу чугунного кольца 20 и давления в полости уплотнительного узла уменьшено. Благодаря .этому деформация торцовой шайбы 14, являющаяся причиной возникновения кромочного контакта чугунного кольца 20, под действием указанных сил минимальный по сравнению с существующей конструкцией, что обеспечивает большую надежность работы уплотнительного узла, устраняет утечки масла. Уплотнение 19 при соединении канала Б подачи масла из крышки 17 в проставку 18 исключает утечки и лишнее перетекание масла в полость врашения торцовой шайбы 14, а в совокупности с радиальной прорезью уменьшит сопротивление слива и следовательно, исключает заполнение .полости у опорной торцовой шайбы маслом и как следствие взбалтывание и нагрев его вращающейся торцовой -шайбой 14. Наличие кармана 24 в нижней части корпуса муфты и увеличенное отверстие 25 слива масла из этого кармана в картер коробки передач обеспечивают, несмотря на малый объем корпуса 1 и малые зазоры между корпусом и вращающимся с большой скоростью наружным барабаном 5 и другими деталями муфты, слив в этот карман всех многочисленных утечек (в торцовых уплотнениях полости М, радиальных уплотнениях 16 полости А нажимного диска 13 и др). В этом случае вращающийся барабан и другие детали не могут отбросить масло в сторону от кармана, так как оно стекает по стенкам корпуса в указанный карман и через отверстие увеличенного диаметра по трубопроводу - в картер коробки передач, Заполнение корпуса 1 маслом не происходит и следовательно, не взбалтывается барабаном и не разогревается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двойная фрикционная муфта | 1977 |

|

SU661174A1 |

| УЗЕЛ ДВОЙНОГО СЦЕПЛЕНИЯ ТРАНСМИССИИ | 2019 |

|

RU2714622C1 |

| Двойное сцепление трансмиссии | 2022 |

|

RU2778713C1 |

| ДВОЙНАЯ ФРИКЦИОННАЯ МУФТА СЦЕПЛЕНИЯ | 2019 |

|

RU2708963C1 |

| МУФТА-ТОРМОЗ | 1999 |

|

RU2152545C1 |

| МУФТА-ТОРМОЗ | 2009 |

|

RU2415317C2 |

| МУФТА-ТОРМОЗ | 2001 |

|

RU2224928C2 |

| МУФТА-ТОРМОЗ | 2006 |

|

RU2321784C1 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| МУФТА-ТОРМОЗ | 2003 |

|

RU2248477C1 |

УСТРОЙСТВО, ПЕРЕДАЮЩЕЕ КРУТЯЩИЙ МОМЕНТ, ПРЕИМУЩЕСТВЕННО ТРАКТОРА К-700 РОТОРНОГО ТРАНЩЕЙНОГО ЭКСКАВАТОРА, содержащее герметично закрытый крышкой неподвижный корпус со сливным отверстием, подвижно размещенную внутри корпуса и связывающую ведущий и ведомый валы через установленные на них опорные подшипниковые узлы соединительную фрикционную муфту в виде дисков, установленных между барабанами ведущей и ведомой полумуфт и между нажимным и упорным дисками, систему подачи жидкости с закрепленной на крышке корпуса распределительной головкой со сливными осевыми каналами и торцовыми уплотнительными узлами внутри нее, гидравлический привод муфты, цилиндр которого жестко связан с подвижным по оси нажимным диском, а его рабочая полость образована указанным цилиндром и поршнем со ступицей, и соединена с распределительной головкой, торцовые уплотнительные узлы которой выполнены в виде поджатых друг к .другу торцовой чугунной шайбы и подвижного в окружном направлении фланцевого опорного элемента, установленного с зазором относительно корпуса распределительной головки, а между фрикционной муфтой и корпусом имеется щель, сообщенная через осевые сливные каналы с зазором между опорным элементом и корпусом распределительной головки, отличающееся тем, что, с целью повышения надежности путем уменьшения износа торцовых уплотнителей и устранени-я мест перегрева, оно снабжено дополнительным уплотнительным элементом, установленным S между корпусом распределительной головки и крышкой корпуса устройства, фланце(Л вый опорный элемент выполнен с втулкой, жестко связанной с его фланцем и размещенной перпендикулярно рабочей поверхности фланца, опорный подшипник подшипникового узла установлен на внешней поверхности втулки опорного элемента, неподвижный корпус имеет сливной карман, размещенный в его нижней части напротив а: барабана наружной ведущей полу муфты, 00 и в нем выполнено сливное отверстие, а в о корпусе распределительной головки напро05 тив опорного элемента выполнена радиальная прорезь, сообщающаяся со сливными СП осевыми каналами корпуса распределительной головки, причем внешний диаметр втулки опорного элемента находится на одном уровне с внешним диаметром ступиц поршня гидравлического привода муфты.

| Машина для отмеривания теста | 1925 |

|

SU700A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Горный компас | 0 |

|

SU81A1 |

| Крикулин А | |||

| В | |||

| Фрикционные механизмы с сульфоцианированными парами трения, Л., «Машиностроение, 1972, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1985-06-23—Публикация

1984-01-13—Подача