Изобретение относится к технологии переработки композиционных материалов и может быть использовано при изготовлении различных корпусных деталей и оболочек замкнутого и незамкнутого контура.

Известен способ формования изделий из композиционных материалов с использованием материы из упругого термоактивного материала, имеющей внутреннюю полость, эквидистантно увеличенную по отношению к готовому изделию, заключающийся в формовании изделия из материала, расположенного в полости [1]

Существенным недостатком известного решения является сложность технологического процесса получения готового изделия, так как требуется увеличенное количество оснастки, а также низкое качество части изделий, обусловленное некачественной пропрессовкой силового набора композита.

Известен способ формирования изделий из композиционного материала/ включающий предварительное изготовление в форме оправки из вспенивающегося материала/ ее охлаждение и извлечение из формы/ последующую выкладку силового набора композита на оправку, прессование сборки и извлечение готового изделия [2]

Известный способ также сложен и требует различной оснастки для формования частей изделия и изделия целиком. Для исключения указанного недостатка в способе формования изделий из композиционного материала, включающем предварительное изготовление в форме оправки из вспенивающегося материала, ее охлаждение и извлечение из формы, последующую выкладку силового набора композита на оправку, прессование сборки и извлечение готового изделия, согласно изобретению изготовление оправки и прессование силового набора осуществляют в одной форме из термоактивного материала, размеры формообразующей полости которой изменяются под действием температуры, при этом отверждение силового набора производят при температуре, более низкой чем температура вспенивания оправки.

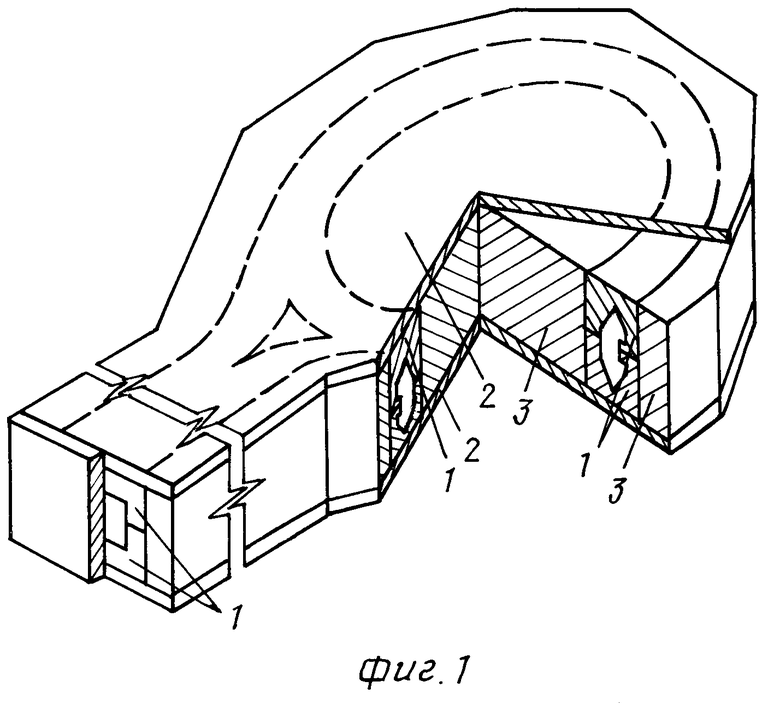

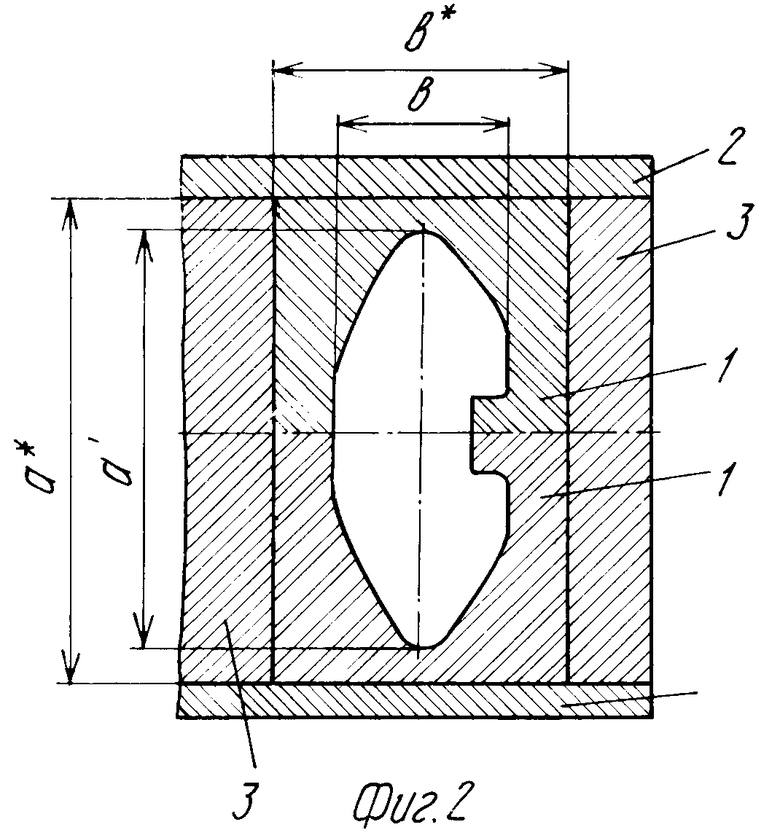

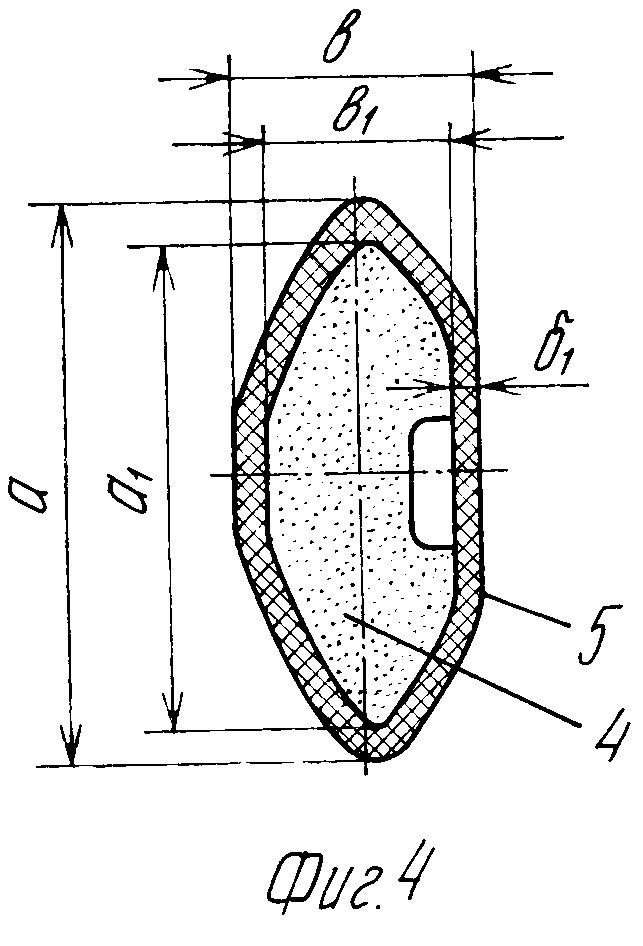

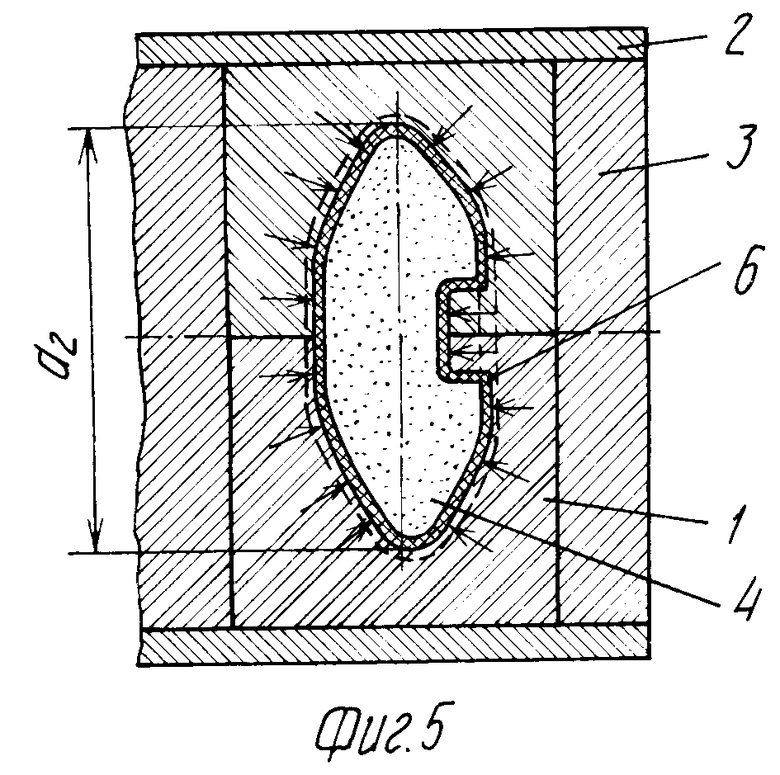

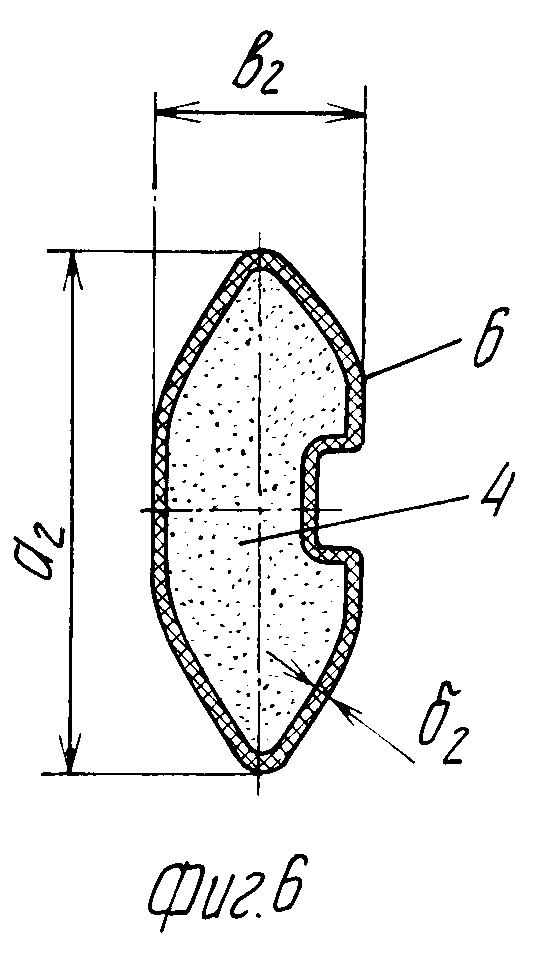

На фиг. 1 изображена технологическая оснастка, вид в аксонометрии; на фиг. 2 то же, поперечное сечение; на фиг. 3 то же, стадия формования оправки, поперечное сечение; на фиг. 4 оправка с выложенным силовым набором, поперечное сечение; на фиг. 5 то же, в матрице, стадия формования изделия, поперечное сечение; на фиг. 6 готовое изделие, поперечное сечение.

Технологическая оснастка включает матрицу 1 из двух или более частей, заключенную в жесткий ограничительный объем из двух дек 2 и обечаек 3.

Матрица 1 имеет полость, заполненную самовспенивающимся материалом, который в отвержденном состоянии образует оправку 4 (фиг. 3). На оправке 4 расположен силовой набор 5 композита (фиг. 4), который обжат до заданного контура 6 (фиг. 5 и 6).

На чертежах обозначены также: а и в максимальные размеры поперечного сечения: а* и в* размеры прямоугольного сечения, образованного деками 2 и обечайками 3; а1 и в1 линейные размеры наружного обвода оправки 4;

δ1 толщина силового набора композита в неопрессованном состоянии (фиг. 4); а2 и в2 (фиг. 5 и 6) наружные размеры поперечного сечения изделия в результате температурной деформации матрицы 1;

δ2 толщина силового набора композита при обжатии его до заданного контура 6 (фиг. 5 и 6).

Способ осуществляется следующим образом.

При исходной температуре (в рабочем помещении) в матрицу 1, выполненную из упругого термоактивного материала (например, композиции на основе кремнеорганических каучуков), расширяющегося при нагревании с большим коэффициентом линейного расширения, помещают термовспенивающийся гранулированный материал (например, ПСВ, ФК-20 и т. п.).

Внутренняя формующая поверхность матрицы 1 эквидистантно увеличена к готовому изделию в каждом поперечном сечении (а и в линейные размеры сечения на фиг. 2).

Матрицу 1 помещают в жесткий ограничительный объем, состоящий из двух (или более) дек 2 и обечаек 3, а затем осуществляют нагревание до температуры вспенивания гранулированного материала. При этом матрица 1, подвергаясь термической деформации в замкнутом объеме, уменьшает линейные размеры наружного обвода оправки 4 до величин а1 и в1, меньших чем размеры а и в на величину термодеформации матрицы 1.

После охлаждения и отверждения материала оправка 4 извлекается из матрицы 1. Оправка 4 имеет наружную поверхность, эквидистантно уменьшенную по сравнению с обводом готового изделия на величину, равную толщине δ2 опрессованного силового набора 5.

На извлеченную жесткую оправку 4 наносят известными способами выкладки, намотки, напыления и т. п. силовой набор 5 композита (армирующий материал, пропитанный связующим компонентом) в "сыром", т. е. неотвержденном виде. Оправка 4 с выложенным силовым набором композита укладывается в ту же матрицу 1, причем ее увеличенное сечение (по сравнению с поверхностью изделия) позволяет беспрепятственно поместить в нее оправку с выложенным, но еще не опрессованным пакетом композита, т. е. имеющим большую толщину δ1 чем в готовом изделии.

Далее матрица 1 с оправкой 4 и силовым набором 5 композита вновь помещается в замкнутый ограничительный объем из двух или более дек 2 и обечаек 3 и нагревается до температуры отверждения связующего. Вследствие термического расширения в замкнутом объеме внутренняя поверхность матрицы 1 принимает форму, соответствующую наружному обводу изделия, одновременно опрессовывая силовой набор 5 до толщины δ2. Температура, до которой нагревается матрица, в этом случае должна быть ниже чем при формовании оправки 4 с целью исключить ее расплавление. По окончанию прессования силового набора 5 готовое изделие извлекают из матрицы.

Ниже приводится конкретный пример формования изделия (теннисной ракетки) в соответствии с предлагаемым способом.

Сначала из упругого терморасширяющегося материала изготавливается матрица 1, состоящая из двух половин, разделенных в плоскости симметрии изделия (ракетки), и имеющая полость с внутренней формующей поверхностью, эквидистантно увеличенной по отношению к готовому изделию в каждом поперечном сечении (минимальные размеры сечения а и в на фиг. 2). Матрица 1 заключена в жесткий ограниченный объем, состоящий из двух дек 2 и обечаек 3, образующих прямоугольное сечение с размерами а* и в*(фиг. 2). В качестве материала матрицы 1 был использован герметик марки У2-28. В полости матрицы 1 формуется оправка 4 из самовспенивающегося материала ФК-20. Температура формования оправки 4 составляет t1 ≈ 150.160оС. После охлаждения оправка 4 извлекается из матрицы 1, при этом наружный обвод оправки 4 имеет линейные размеры а1 и в1, меньшие чем размеры а и в на величину термодеформации матрицы 1, заключенной в жесткий объем (фиг. 2, 3 и 4). Затем на оправку 4 послойно выкладывают известными методами выкладки или намотки силовой набор 5 композита в "сыром виде", имеющий толщину δ1 в неопрессованном состоянии (фиг. 4). В качестве композита были использованы стеклолента, угольная ровница и эпоксидное связующее горячего отверждения (марки КДА). Оправка 4 с силовым набором 5 композита вновь помещается в полость матрицы 1 и заключается в жесткий объем, образованный деками 2 и обечайками 3. Формование изделия (теннисной ракетки) осуществляется при температуре t1ниже чем t1(t2 ≃ 130.140оС). В состав силового набора 5 композита входит связующий компонент (КДа), обеспечивающий при t2 монолитность всей композиции. Наружные размеры сечения изделия принимают необходимые значения а2 и в2 (фиг. 5 и 6) вследствие температурной деформации матрицы 1, при этом силовой набор 5 композита обжимается до заданного контура 6 и принимает толщину δ2 (фиг. 6). После охлаждения готовое изделие извлекается из матрицы 1. Использование упругого материала для матрицы 1 позволяет свободно извлекать изделие, имеющее сложный контур в поперечных сечениях, не расчленяя матрицу на много элементов.

Таким образом, при формовании изделий изобретение обеспечивает управление их наружными размерами при помощи температуры, до которой нагревается матрица; первоначальный зазор между контактирующей поверхностью матрицы и обводном изделии компенсируется термическим расширением матрицы в процессе формования.

Изобретение позволяет упростить технологический процесс формования изделий, поскольку используется одна матрица в течение всего процесса, а также повысить качество изделий за счет более качественной пропрессовки силового набора композита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2083367C1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1999 |

|

RU2157466C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ДВОЙНОГО ВАКУУМНОГО ПАКЕТА | 2014 |

|

RU2579380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕХОДНЫХ ФЛАНЦЕВЫХ ФИТИНГОВ ИЗ АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И НАБОР ОСНАСТКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2014 |

|

RU2573530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ КОМПОЗИЦИОННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2681814C1 |

Использование: изобретение относится к технологии изготовления слоистых изделий из композиционного материала. Сущность изобретения: изделие формуют по частям в одной матрице из термоактивного материала, изменяющей размеры формообразующей полости в зависимости от температуры. Сначала в форме изготовляют оправку из самовспенивающегося материала. Затем ее извлекают, на оправку укладывают силовой набор и сборку отверждают в той же форме при температуре, меньшей температуры вспенивания материала оправки. 6 ил.

СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий предварительное изготовление в форме оправки из вспенивающегося материала, ее охлаждение и извлечение из формы, последующую выкладку силового набора композита на оправку, прессование сборки и извлечение готового изделия, отличающийся тем, что изготовление оправки и прессование силового набора осуществляют в одной форме из термоактивного материала, размеры формообразующей полости которой изменяются под действием температуры, при этом отверждение силового набора производят при температуре более низкой, чем температура вспенивания оправки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булатов А.Г | |||

| Пенопласты в авиационной технике | |||

| М.: Военное изд | |||

| Мин | |||

| обороны, 1963, с.43. | |||

Авторы

Даты

1995-12-20—Публикация

1992-12-22—Подача