Изобретение относится к очистке нефти, топлив, масел от механических примесей и воды и может быть использовано в нефтепереработке, энергетике, машиностроении и других отраслях промышленности.

Известна установка для очистки масел от механических примесей и воды, которая включает фильтр предварительной очистки для задерживания крупных частиц примесей, ультрафильтр с гидрофильной мембраной, работающий с рециркуляцией концентрата, для удаления воды, микрофильтр с гидрофобной мембраной, работающий с рециркуляцией концентрата, для полного удаления механических примесей и воды.

Недостатком известной установки является многоступенчатость очистки, снижающая экономичность ее использования.

Цель изобретения уменьшение количества ступеней очистки, увеличение ресурса работы разделительного аппарата и повышение экономичности процесса.

Цель достигается тем, что в предлагаемой установке, включающей бак, насос, запорные вентили, разделительный аппарат, последний выполнен в виде фильтра-отстойника, на крышке которого сверху находится сборник фильтрата, снизу на перфорированных трубках, соединенных каналами со сборником фильтрата, закреплены фильтрующие элементы из пористого гидрофобного материала, при этом бак через запорный вентиль соединен с патрубком ввода в фильтр-отстойник, через насос и запорный вентиль соединен с патрубком вывода фильтрата из фильтра-отстойника и через насос и запорный вентиль соединен с патрубком обратного вывода фильтрата из фильтра-отстойника.

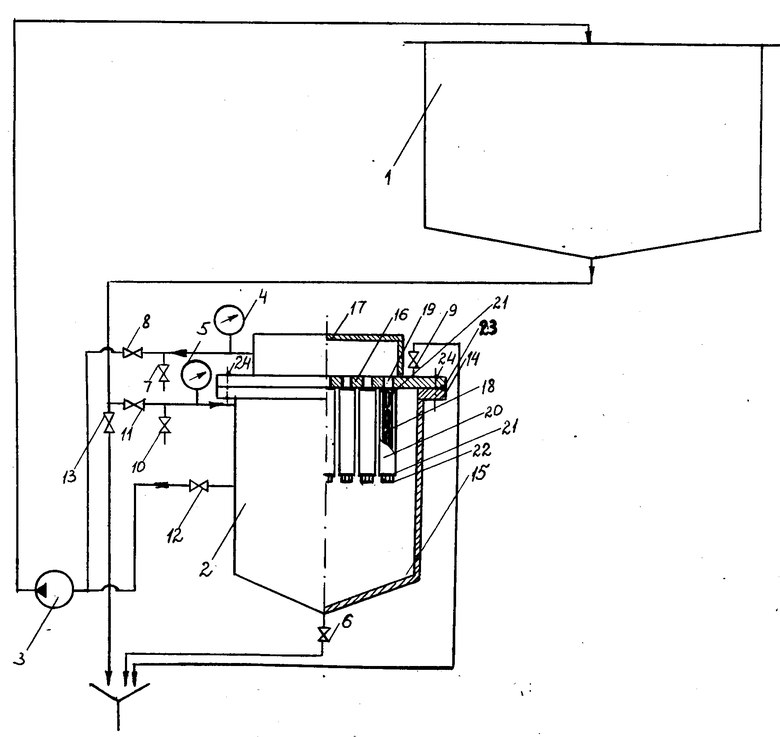

На чертеже изображена принципиальная схема установки.

Установка включает бак 1, фильтр-отстойник 2, насос 3, манометры 4 и 5, запорные вентили 6-13.

Фильтр-отстойник 2 состоит из разъемного герметично уплотненного корпуса, который имеет в верхней части фланец 14, в нижней отстойник 15 и патрубок с вентилем 6 для слива загрязнений и воды. На крышке 16 сверху находится сборник фильтрата 17, снизу расположены перфорированные трубки 18, соединенные каналами 19 со сборником фильтрата 17 и предназначенные для крепления патронных фильтрующих элементов 20 из пористого гидрофобного материала. Каждый фильтроэлемент 20 герметизируется с торцов вкладышами 21 "режущая кромка" и зажимается гайкой 22.

На сборнике фильтрата 17 расположен патрубок вывода фильтрата, на котором установлены манометр 4, вентиль 7 для отбора проб и вентиль 8 для перекрытия патрубка вывода фильтрата.

На крышке 16 имеется патрубок с вентилем 9 для выпуска воздуха из фильтра-отстойника 2. Крышка 16 герметизируется с помощью прокладки 23 и крепится к фланцу 14 болтами 24.

На патрубке ввода в фильтр-отстойник 2 установлены манометр 5, вентиль 10 для отбора проб и вентиль 11 для перекрытия патрубка ввода. Патрубок ввода соединен с днищем бака 1 через вентиль 11.

Патрубок вывода фильтрата соединен с входом насоса 3 через вентиль 8. Патрубок обратного вывода фильтрата из фильтра-отстойника 2 соединен с входом насоса 3 через вентиль 12.

Выход насоса 3 соединен с верхом бака 1.

Вентиль 13 служит для слива загрязнений и воды из днища бака 1.

Установка работает следующим образом.

При закрытых вентилях 6-12 открывают вентиль 13 и сливают загрязнения и воду из днища бака 1, заполненного исходным продуктом. Затем закрывают вентиль 13 и открывают вентиль 11. Продукт из бака 1 через вентиль 11 поступает по патрубку ввода в фильтр-отстойник 2. Для полного заполнения фильтра-отстойника 2 продуктом из него выпускают воздух с помощью вентиля 9.

После заполнения фильтра-отстойника 2 исходным продуктом закрывают вентиль 9, открывают вентиль 8 и включают насос 3. Под действием перепада давления продукт проходит от внешней и внутренней поверхности фильтроэлементов 20, изготовленных из пористого гидрофобного материала, и отделяется от механических примесей и воды. Фильтрат из внутренней полости фильтроэлементов 20 проходит через отверстия перфорированных трубок 18 и по каналам 19 поступает в сборник 17, откуда отводится по патрубку вывода через вентиль 8 насосом 3 на верх бака 1.

Загрязнения и вода, задерживаемые фильтроэлементами 20, собираются в отстойнике 15 и периодически сливаются через вентиль 6.

При увеличении перепада давления на фильтре-отстойнике 2 на 0,05 кгс/см2, что определяют по манометрам 4 и 5, проводят обратное пропускание фильтрата через фильтроэлементы 20. Для этого открывают вентиль 12 и закрывают вентили 8 и 11. Фильтрат из сборника 17 поступает по каналам 19, через отверстия в перфорированных трубках 18 во внутреннюю полость фильтроэлементов 20 и проходит в обратном направлении от внутренней к внешней их поверхности, что приводит к восстановлению первоначального значения перепада давления на фильтре-отстойнике 2.

После завершения обратного пропускания фильтрата через фильтроэлементы 20 выключают насос 3 и закрывают вентиль 12. Затем открывают вентиль 11, заполняют продуктом фильтр-отстойник 2, открывают вентиль 8 и включают насос 3. Продукт рециркулирует в системе, включающей бак 1, фильтр-отстойник 2, насос 3 до полной очистки от механических примесей и воды. Отбор проб исходного продукта и фильтрата для определения содержания механических примесей и воды проводится с помощью вентилей 7 и 10.

Таким образом, по сравнению с прототипом предлагаемое устройство позволяет уменьшить количество ступеней очистки (сократить число разделительных аппаратов, насосов, баков), увеличить ресурс работы разделительного аппарата путем обратного пропускания фильтрата через фильтрующие элементы и повысить экономичность использования процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034910C1 |

| УСТАНОВКА ОЧИСТКИ РАБОЧИХ ЖИДКОСТЕЙ | 1992 |

|

RU2040316C1 |

| Способ очистки масел от воды и механических примесей и установка для его осуществления | 1991 |

|

SU1787510A1 |

| Установка для очистки смазочно-охлаждающего технологического средства от механических загрязнений | 1991 |

|

SU1834696A3 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ЖИДКИХ НЕФТЕПРОДУКТОВ | 2016 |

|

RU2618759C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2023 |

|

RU2815781C1 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ВОЗДУХА И ИНЕРТНЫХ ГАЗОВ ОТ ВОДЫ, МЕХАНИЧЕСКИХ И БИОЛОГИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2471531C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046003C1 |

| УСТАНОВКА БЕЗРЕАГЕНТНОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2013 |

|

RU2524601C1 |

Изобретение относится к очистке нефти, топлив масел от механических примесей и воды и позволяет уменьшить количество ступеней очистки, увеличить ресурс работы разделительного аппарата. Сущность изобретения: в установке, включающей бак, насос, запорные вентили, разделительный аппарат, последний выполнен в виде фильтра-отстойника, на крышке которого сферху расположен сборник фильтрата, снизу на перфорированных трубках, соединенных каналами со сборником фильтрата, закреплены фильтрующие элементы из пористого гидрофобного материала, при этом бак через запорный вентиль соединен с патрубком ввода в фильтр-отстойник, через насос и запорный вентиль с патрубком вывода фильтрата из фильтра-отстойника и через насос и запорный вентиль с патрубком обратного фильтрата вывода из фильтра-отстойника. 1 ил.

УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ, включающая бак, насос, запорные вентили, разделительный аппарат, отличающаяся тем, что разделительный аппарат выполнен в виде фильтра-отстойника, на крышке которого сверху расположен сборник фильтрата, а снизу на перфорированных трубках, соединенных каналами со сборником фильтрата, закреплены фильтрующие элементы из пористого гидрофобного материала, при этом фильтр-отстойник снабжен патрубком ввода, патрубком вывода фильтрата и патрубком обратного вывода фильтрата, а бак через запорный вентиль соединен с патрубком ввода, через насос и запорный вентиль с патрубком вывода фильтрата и через насос и запорный вентиль с патрубком обратного вывода фильтрата.

| Способ очистки масел от воды и механических примесей и установка для его осуществления | 1991 |

|

SU1787510A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1993-12-16—Подача