Изобретение относится к металлургии, в частности к процессам отделения твердых частиц от жидкой фазы, таким как рафинирование расплавов или отделение шламов от растворов.

Проблема эффективного разделения твердой и жидкой фаз имеет важное значение как в пиро- так и в гидрометаллургии. В пирометаллургии необходимость разделения фаз, в первую очередь, относится к процессам рафинирования, когда необходимо отделить от расплава твердые нерастворимые частицы. В гидрометаллургии процессы разделения фаз сопутствуют практически всем переделам.

Известно фильтрующее устройство для рафинирования расплавленного металла, состоящее из полого фильтрующего барабана, установленного над ним подающего желоба и приемного желоба, расположенного внутри фильтрующего барабана [1] Расплав, подвергаемый рафинированию, по подающему желобу из плавильного агрегата подается на фильтрующий барабан, на котором очищается от примесей и попадает на приемный желоб. Фильтр-остатки, задержавшиеся на фильтрующем барабане, удаляются с последнего при его вращении специальным устройством.

Недостатками данного устройства являются низкая скорость процесса, высокое содержание металлической составляющей в фильтр-остатках. Кроме того, высока вероятность пролива расплавленного металла мимо приемного желоба.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является устройство для разделения суспензий, включающее корпус, перфорированный стакан, фильтрующий узел на валу, состоящий из двух элементов в виде дисков, жестко закрепленных между собой с зазором, имеющих на внешних сторонах лопатки, патрубок ввода суспензии, расположенный внутри вала выше плоскости нижнего элемента, и патрубок вывода жидкой фазы [2] Суспензия по патрубку ввода суспензии подается в полость фильтрующего узла, проходит между дисками, очищаясь от взвеси на перфорированном стакане, и выходит из корпуса по патрубку вывода жидкой фазы.

Недостатком такого устройства является низкая скорость фильтрации вследствие создания на обечайке плотного намывного слоя, а также низкая эффективность процесса разделения из-за возможного проскока частиц взвеси сквозь пористый стакан.

Цель изобретения повышение скорости и эффективности процесса разделения.

Цель достигается тем, что устройство для центробежного разделения твердой и жидкой фаз, содержащее стакан и фильтрующий узел на валу, состоящий из двух элементов в виде дисков, жестко соединенных между собой крепежом для образования полости фильтрующего узла, когда один из элементов закреплен на валу, дополнительно имеет наружный вал, установленный коаксиально имеющемуся, с возможностью веpтикального перемещения относительно друг друга. Стакан выполнен в виде цельного цилиндра, охватывающего с зазором по периметру фильтрующий узел, причем на одном валу закреплен стакан, а на другом фильтрующий узел. Входной элемент фильтрующего узла выполнен в виде диска, а выходной в виде диска с отверстиями, расположенными на равном расстоянии от оси фильтрующего узла. Отношение толщин элементов фильтрующего узла на периферийной части к зазору между стаканом и фильтрующими элементами составляет 0,7-3,5. В случае фильтрации расплавов полость фильтрующего узла расширяется к периферии с углом расширения в 3-30о. В случае фильтрации растворов полость фильтрующего узла сужается к периферии с углом сужения в 3-30о. Входной элемент имеет либо одно отверстие по центру диска, либо ряд отверстий, расположенных на равном расстоянии от оси фильтрующего узла. Расстояние, на котором расположены отверстия выходного элемента, больше расстояния, на котором расположены отверстия входного элемента, либо диаметра отверстия по центру диска в 1,05-1,4 раза. Суммарная площадь отверстий выходного элемента фильтрующего узла больше суммарной площади отверстий входного элемента в 1,05-1,3 раза. Крепеж между элементами фильтрующего узла выполнен в виде спиральных направляющих.

Соотношение между толщинами элементов фильтрующего узла и зазором между элементами и стаканом обусловливается двумя параметрами: выдавливанием фильтр-остатка через зазор и производительностью фильтрующего узла.

При соотношении менее 0,7 возможно выдавливание фильтр-остатка. При соотношении более 3,5 резко снижаются производительность фильтрующего узла и эффективность процесса разделения вследствие уменьшения протока жидкости через зазор между элементом и стаканом.

Угол изменения полости фильтрующего узла, образованный входным и выходным элементами для различных сред определяется по-разному. При использовании устройства для разделения расплавленных сред полость фильтрующего узла расширяется к периферии для того, чтобы повысить производительность устройства за счет увеличения скорости протока расплава через фильтрующий узел, а кроме того, расширение полости фильтрующего узла к периферии облегчает разгрузку фильтрующего узла. Угол расширения менее 3о приводит к зарастанию полости фильтрующего узла фильтр-остатками. При угле расширения более 30о значительно увеличиваются размеры и масса устройства без увеличения его производительности.

В случае использования устройства на водных суспензиях полость фильтрующего узла должна сужаться к периферии для того, чтобы повысить эффективность разделения за счет более полного отделения жидкости от твердого осадка при отжиме. Угол сужения менее 3о не позволит повысить степень разделения фаз. При угле более 30о резко снижается производительность фильтрующего узла без существенного улучшения эффективности разделения.

Для создания направленного потока жидкой фазы через полость фильтрующего узла расстояние от оси для отверстий в выходном элементе фильтрующего узла должно быть больше аналогичного расстояния для отверстий во входном элементе.

При соотношении данных расстояний менее 1,05 переток жидкости через полость устройства не обеспечивается, что снижает производительность последнего. При соотношении же более 1,4 существенно уменьшается объем полости фильтрующего узла, который мог быть заполнен фильтр-остатком. Вследствие этого возникает необходимость чаще производить выгрузку фильтр-остатка из устройства, что снижает его общую производительность.

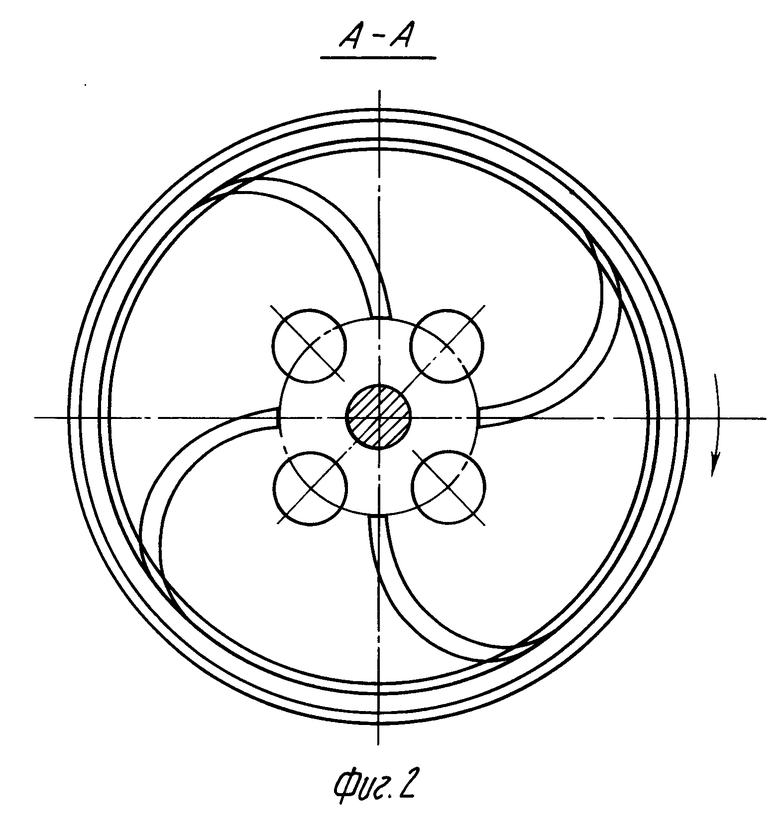

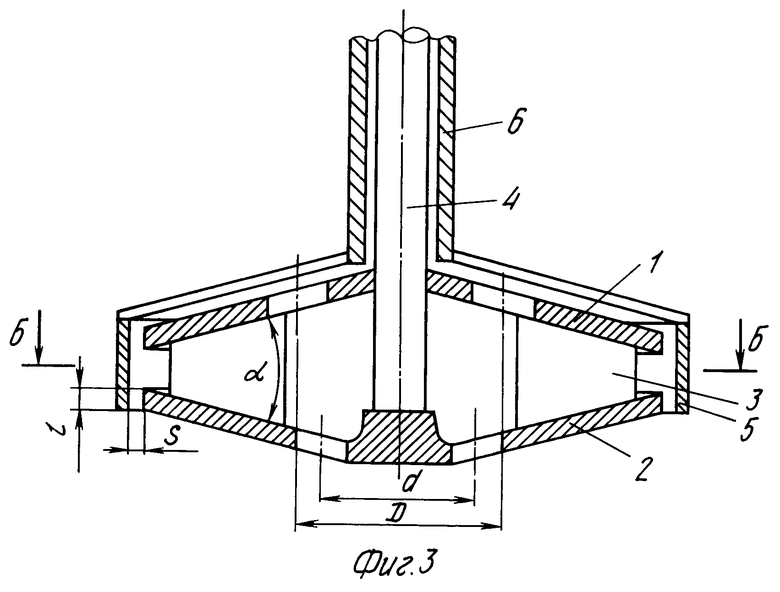

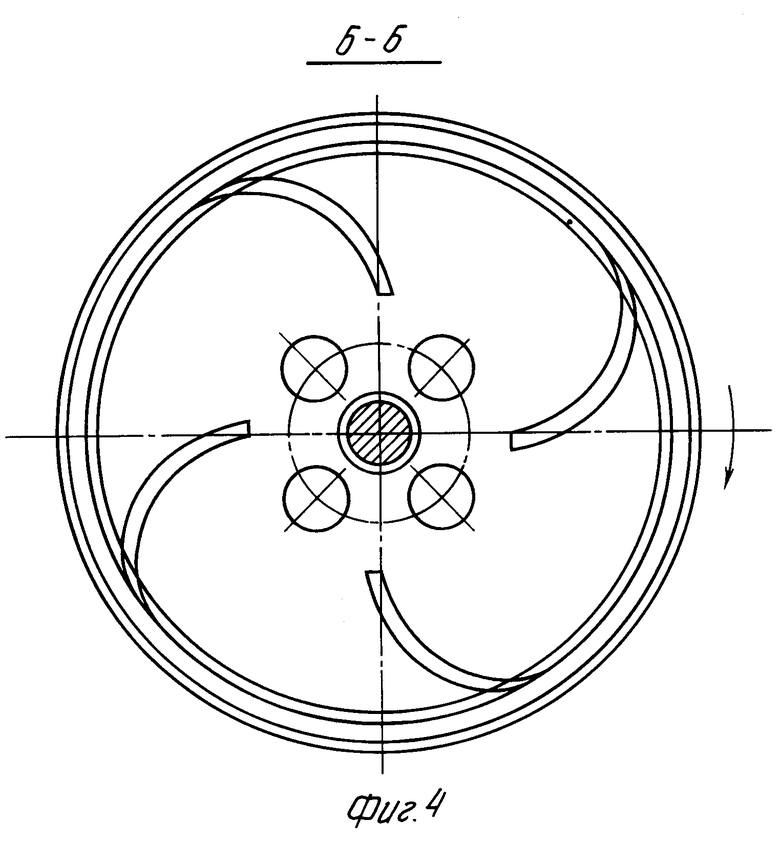

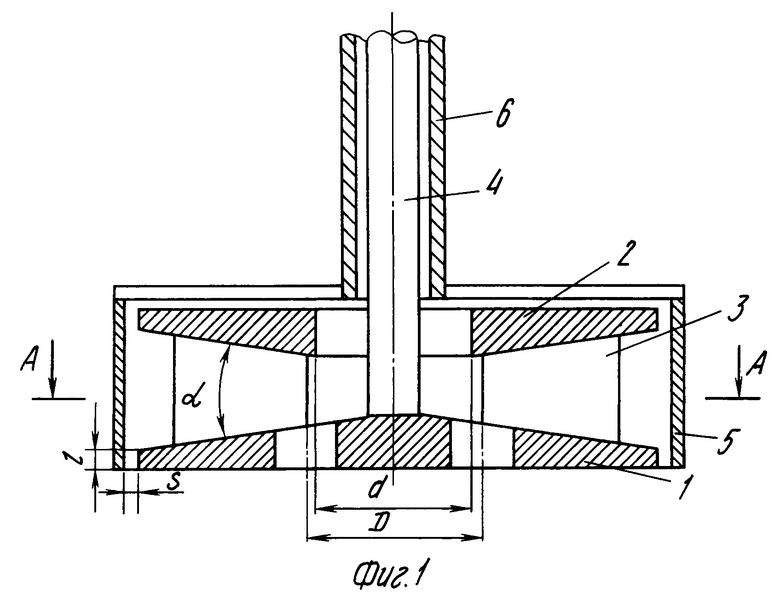

На фиг. 1 и 3 представлено предлагаемое устройство; на фиг.2 разрез А-А на фиг.1; на фиг.4 разрез Б-Б на фиг.3.

Устройство содержит фильтрующий узел, содержащий входной 1 и выходной 2 элементы, жестко соединенные между собой крепежом 3 и установленные на валу 4. Входной элемент 1 фильтрующего узла имеет форму кольца с образованием зазора между элементом 2 и валом 4 (фиг.1) или же форму диска с рядом отверстий (фиг.2), которые служат заборными окнами фильтрующего узла. Центральное отверстие или расстояние ряда отверстий от оси входного элемента 1 имеет размер d. Выходной элемент 2 фильтрующего узла жестко закреплен на валу 4 и имеет ряд отверстий, расположенных на расстоянии D от оси вращения. Крепеж 3 имеет форму спирально расположенных ребер и жестко фиксирует взаимное расположение входного 1 и выходного 2 элементов фильтрующего узла. Соотношение расстояний d и D находится в пределах 1,05-1,4. Угол изменения полости фильтрующего узла находится в пределах 3-30о. По периметру элементов 1 и 2 фильтрующего узла располагается цельный стакан 5, размеры которого подобраны таким образом, чтобы соотношение толщины элементов 1 и 2 [L] и расстояния между элементом и стаканом 5 [S] находилось в пределах 0,7-3,5. Стакан закреплен на наружном валу 6, причем валы 4 и 6 имеют возможность осевого перемещения относительно друг друга.

Устройство для центробежного разделения твердой и жидкой фаз работает следующим образом.

Фильтрующий узел, состоящий из входного 1 и выходного 2 элементов, с перекрывающим щель между элементами фильтрующего узла стаканом 5 опускается в объем перерабатываемого материала и приводится во вращение. Поступающая жидкая фаза, имеющая взвешенные твердые частицы, заполняет объем фильтрующего узла устройства и под действием центробежной силы выходит из полости фильтрующего узла через отверстия выходного элемента 2, а также через щели между элементами 1, 2 и стаканом 5. Твердые включения задерживаются в полости фильтрующего узла, образуя тем самым намывной фильтрующий слой, задерживающий вновь поступающие твердые частицы. После того, как полость фильтрующего узла заполнится фильтр-остатками из задержанных твердых частиц, устройство выводится из объема перерабатываемого материала и путем ускоренного вращения отжимается от оставшейся в полости фильтрующего узла жидкости. При сдвигании стакана 5 в вертикальном направлении щель между элементами 1 и 2 фильтрующего узла открывается, и фильтр-остатки под действием центробежной силы выгружается из устройства. Стакан 5 возвращается в исходное положение, и устройство вновь готово к работе.

П р и м е р конкретного исполнения устройства для центробежного разделения твердой и жидкой фаз. Представленное на фиг.1 устройство предназначено для рафинирования расплавов легкоплавких цветных металлов, а на фиг.2 для разделения суспензий на водной основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЕКЦИОННЫЙ ИНДУКТОРНЫЙ ГЕНЕРАТОР ПОСТОЯННОГО ТОКА | 2001 |

|

RU2233533C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД ИЗЛУЧЕНИЕМ | 1992 |

|

RU2054271C1 |

| ГИДРОЦИКЛОН | 2005 |

|

RU2302907C2 |

| ГИДРАВЛИЧЕСКОЕ РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2131140C1 |

| ИСТОЧНИК ПИТАНИЯ СКВАЖИННОЙ АППАРАТУРЫ | 2001 |

|

RU2208156C1 |

| ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ | 1993 |

|

RU2050619C1 |

| СИНХРОННЫЙ ГЕНЕРАТОР С ВОЗБУЖДЕНИЕМ ОТ ПОСТОЯННЫХ МАГНИТОВ | 2004 |

|

RU2273942C1 |

| АЭРОДИНАМИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1993 |

|

RU2042096C1 |

| ИНДУКТОРНАЯ ГЕНЕРАТОРНАЯ УСТАНОВКА ПОСТОЯННОГО ТОКА | 2001 |

|

RU2235407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

Использование: при рафинировании расплавов или отделении шламов от растворов. Сущность изобретения: в устройстве на одном валу 6 закреплен стакан 5, а на другом 4 фильтрующий узел в виде входного 1 и выходного 2 дисков, жестко соединенных между собой крепежом 3 в виде спиральных направляющих. Фильтрующий узел по периметру с зазором охватывает стакан 5. Выходной диск 2 выполнен с отверстиями, расположенными на равном расстоянии от оси фильтрующего узла, а входной диск с центральным отверстием. 7 з. п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разделения суспензий | 1988 |

|

SU1549564A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1992-02-17—Подача