Изобретение относится к технике разделения неоднородных и несмешивающихся многофазных жидких систем и может быть использовано, в частности, для очистки сточных вод в нефтяной, нефтеперерабатывающей, нефтехимической и других отраслях промышленности.

Известен гидроциклон (патент RU №2212281, В04С 5/04) для разделения неоднородных жидких сред, содержащий цилиндрический корпус с питающим патрубком и крышкой, разгрузочное устройство и патрубок для отвода пенного продукта, снабжен питающим патрубком, выполненным в виде инжектора, имеющего форму сопла Лаваля с размещенной в нем концентрично трубки для подвода воздуха. Такое конструктивное исполнение инжектора и совмещение его со стенкой корпуса гидроциклона таким образом, что торцовая образующая корпуса инжектора выполнена сопряженной с цилиндрической поверхностью корпуса гидроциклона, действительно приводит к уменьшению гидравлического сопротивления на входе потока жидкости в аппарат, однако наличие расширяющегося сечения патрубка инжектора (как диффузора) приводит к снижению скорости потока на входе в аппарат и уменьшению интенсивности вращения потока внутри, а следовательно, падению окружной составляющей скорости потока, что снижает эффективность процесса разделения фаз.

Как нам представляется, основное назначение питающего патрубка-инжектора - обеспечение перемешивания суспензии с атмосферным воздухом для увеличения концентрации последнего в потоке жидкости с целью более эффективной флотации загрязнений, что существенно не влияет на разделяющую способность аппарата и, следовательно, не увеличивает эффективность разделения неоднородных фаз.

Наиболее близким по технической сущности и достигаемому результату является гидроциклон по авторскому свидетельству СССР №971493 (М. Кл3. В04С 3/06), содержащий цилиндрический корпус с тангенциальным входным патрубком, сливным и песковыми патрубками, сгустительную воронку с разгрузочным устройством, в которой размещен песковой патрубок гидроциклона, а также эжектор, установленный на входном патрубке; при этом всасывающий патрубок эжектора соединен со сгустительной воронкой тангенциально и имеет задвижку, а песковой патрубок внизу корпуса гидроциклона оснащен реактивным насадком.

Данная конструкция обеспечивает в потоке жидкости отделение взвешенных частиц (легкая фаза) от тяжелой фазы (механических примесей) в цилиндрической части аппарата. Формирование зоны пониженного давления в виде воздушного столба по оси циклона приводит к концентрации в ней легкой фазы в виде пенного продукта, однако восходящая часть потока очищенной жидкости неизбежно увлекает значительную часть легкой фазы в сливной патрубок, что существенно снижает эффективность очистки жидкости по взвешенным веществам. Кроме того, песковой патрубок внизу корпуса циклона увеличивает гидравлическое сопротивление нисходящему потоку жидкости, несущей тяжелую фазу, что также способствует захвату и уносу восходящим потоком частиц тяжелой фазы загрязнений, что нежелательно. К тому же, возможно забивание шламом пескового патрубка сгустительной воронки и возрастание его объема может привести к залповому захвату взмученной грязи во всасывающий трубопровод эжектора, к забиванию последнего и выбросу шлама в камеру гидроциклона, что приведет к нарушению технологического процесса очистки-разделения. Неизбежное накопление частиц легкой фазы в верхней части сгустительной воронки также отрицательно влияет на качество очистки жидкости, поскольку подсос эжектором взвешенных веществ в камеру гидроциклонирования требует повторного отделения загрязнений, что существенно снижает производительность аппарата и эффективность разделения компонентов среды.

Цель изобретения - повышение эффективности разделения многофазных жидких систем в поле центробежных сил при очистке сточных вод. Поставленная цель достигается тем, что в гидроциклоне, содержащем камеру гидроциклонирования (ГЦ) с патрубком тангенциального ввода жидкости, сливной трубой очищенной жидкости, расположенной по оси устройства и песковой патрубок, сгустительную камеру-бункер, в которой размещен песковой патрубок камеры гидроциклонирования, эжектор, соединенный с патрубком ввода жидкости в гидроциклон и имеющий всасывающий патрубок, связанный трубопроводом со сгустительной камерой-бункером, согласно изобретению над камерой гидроциклонирования образована отдельная камера накопления пенного продукта с патрубком отвода последнего, сообщающаяся с камерой ГЦ посредством кольцевой щели, образованной между наружной поверхностью сливной трубы, конструктивно общей для обеих камер и осевым отверстием, выполненным в основании камеры накопления пенного продукта (НПП), сливная труба несет на нижнем конце распределительно-приемный узел и имеет возможность вертикального перемещения по оси аппарата с фиксацией требуемых положений по верхнему ее концу во втулке: нижнего критического - 65 мм и верхнего критического - 105 мм, распределительно-приемный узел состоит из конфузора, закрепленного на нижнем конце сливной трубы и диска, который присоединен к конфузору посредством шпилек с образованием регулируемого в пределах 4-9 мм зазора между торцом конфузора и поверхностью диска, имеющего на образующей штыри, ориентирующие нижний конец сливной трубы по оси камеры гидроциклонирования, корпус камеры гидроциклонирования введен нижней частью в камеру-бункер на глубину в пределах 310-400 мм через горловину камеры-бункера и осевое отверстие, выполненное в перегородке камеры-бункера, внутри нижней части камеры ГЦ по оси закреплено устройство в виде неподвижной опоры, к которой с помощью шпильки присоединен конусообразный отражатель потока, имеющий возможность вертикального перемещения на шпильке, образующий зазор с торцем нижнего конца корпуса камеры гидроциклонирования в пределах 12-18 мм, а перегородка в верхней части камеры-бункера выполнена в виде диска с осевым отверстием, жестко связанного с корпусом камеры-бункера и образует кольцевую периферическую щель между образующей перегородки и внутренней поверхностью корпуса камеры-бункера.

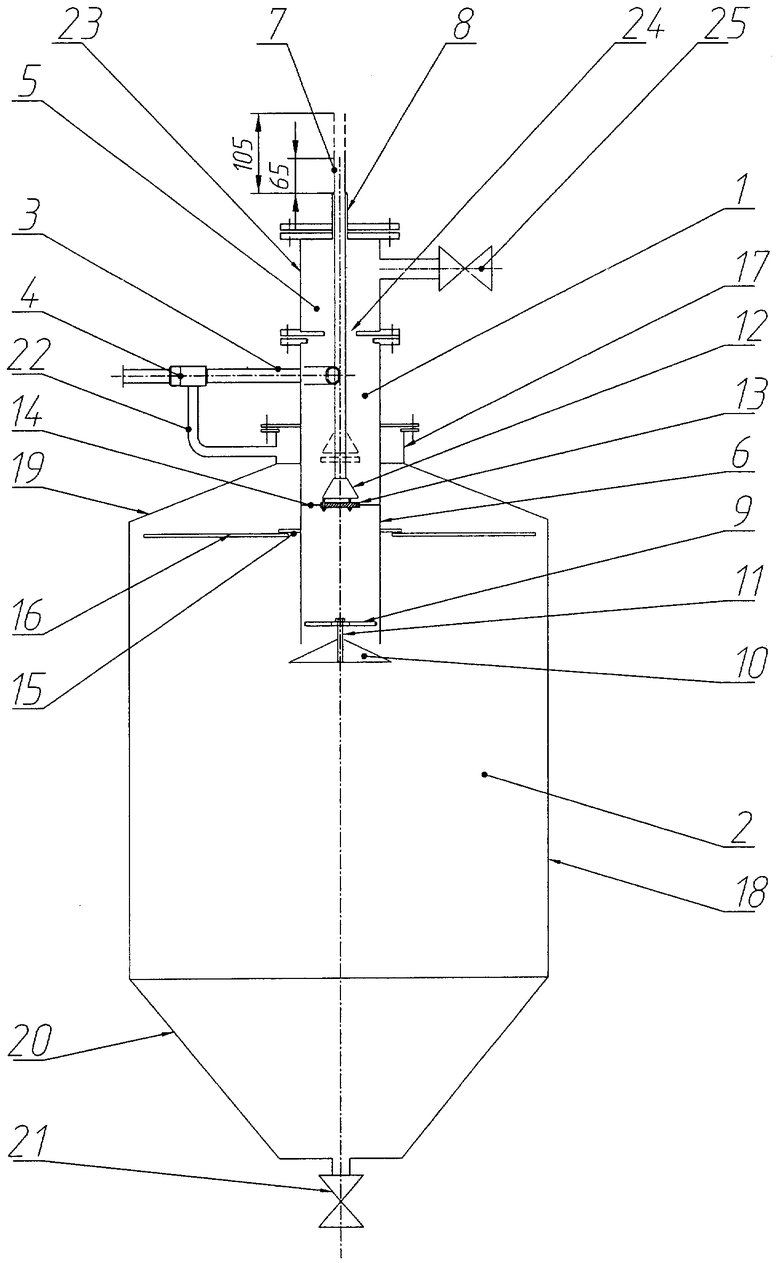

Конструктивная схема аппарата представлена на чертеже.

Конструкция содержит камеру ГЦ 1, предназначенную для разделения исходной среды на составляющие компоненты, вывода очищенной воды к потребителю, удаления из аппарата легкой фазы (пенного продукта) и тяжелой фазы (шлама). Камера ГЦ выполнена в виде цилиндрической трубы, нижняя часть которой входит в полость камеры-бункера 2, предназначенной для осаждения и периодического удаления тяжелой фазы, а также отвода части очищенной жидкости на рециклонирование, т.е. на входной патрубок 3, на котором установлен эжектор 4. Сверху камеры 1 размещена камера накопления и удаления пенного продукта 5, соосно камере ГЦ 1.

Камера ГЦ состоит из корпуса 6, с входным патрубком 3, установленным тангенциально образующей корпуса 6, сливной трубой 7, имеющей возможность вертикального перемещения по оси камеры 1 и фиксации положения во втулке 8. Внизу корпуса 6 установлена опора 9, на которой подвешен конусообразный отражатель 10 с возможностью перемещения на шпильке 11. Сливная труба 7 снизу имеет конфузор 12, к которому с регулируемым зазором присоединен посредством шпилек разделитель потока 13. Разделитель 13 выполнен в виде диска со штырями 14, центрирующими сливную трубу 7 по внутренней поверхности корпуса 6. В нижней части корпуса 6 выполнен разъем, соединение которого в виде двух смыкающихся фланцев 15 опирается на поверхность перегородки 16 камеры-бункера 2, На наружной поверхности корпуса 6 жестко закреплен фланец, обеспечивающий соединение камеры 1 с горловиной 17 камеры-бункера 2.

Камера-бункер 2 включает в себя корпус 18, верхнюю 19 и нижнюю 20 конусные части. Внизу части 20 размещен кран 21 для отвода сгущенного осадка. На горловине 17 установлены два патрубка 22 для отвода части очищенной жидкости на рециклонирование, соединенные с всасывающим трубопроводом, который связан с эжектором 4, установленным на трубопроводе входного патрубка 3. Внутри камеры 2 закреплена перегородка 16, выполненная в виде диска с отверстием по оси, через которое в полость камеры 2 вводится нижняя часть корпуса 6 камеры 1 и крепится на фланце горловины 17. Перегородка 16 жестко центрирована по корпусу 18 камеры-бункера 2 посредством пластин.

Камера накопления пенного продукта (НПП) 5 имеет корпус 23 с осевым отверстием 24, патрубок отвода пенного продукта с краном 25. На крышке камеры 5 размещен узел крепления 8.

Эжектор 4 предназначен для подачи очищаемой среды в камеру 1 совместно с подсасываемым атмосферным воздухом и частью очищенной жидкости, поступающей из камеры 2 по трубопроводу 22.

Аппарат работает следующим образом.

Очищаемая среда подается под давлением через эжектор 4 во входной патрубок 3 совместно с атмосферным воздухом в камеру ГЦ 1, где интенсивно раскручивается. В результате сообщения потоку жидкости высокой скорости вращения и под действием высоких центробежных сил происходит разделение исходной среды на составляющие: легкую фазу (пенный продукт), очищенную воду и тяжелую фазу (шламовый осадок), последняя концентрируется в пристеночном слое нисходящего потока жидкости. При этом легкая фаза концентрируется в зоне воздушного столба вокруг сливной трубы 7 и отводится через кольцевую щель 24 в полость камеры пенного продукта 5. Часть нисходящего вращающегося потока очищенной жидкости в зоне размещения разделителя потока 14 направляется в зазор между торцем конфузора 12 сливной трубы 7 и разделителем потока 14 и восходящим потоком направляется через сливную трубу 7 к потребителю. Нисходящая часть вращающегося потока в пристеночной зоне корпуса 6 обеспечивает перемещение концентрированного слоя тяжелой фазы в нижнюю часть корпуса 6. На выходе из корпуса 6 нисходящий поток встречает сопротивление в виде отражателя потока 10, что существенно гасит его динамику, обеспечивая при этом смыв слоя тяжелой фазы повышенной концентрации с поверхности отражателя 10 с последующим «веерным рассеиванием» шлама по сечению камеры-бункера 2. В дальнейшем частицы тяжелой фазы оседают за счет естественной гравитации и концентрируются в нижней 20 конусной части камеры-бункера 2, а жидкость, очищенная от частиц тяжелой фазы, в виде ламинарного восходящего потока медленно поднимается к горловине 17 камеры-бункера 2 и поступает через патрубки 22 во всасывающий трубопровод, соединенный с эжектором 4. За счет создания разрежения в вакуумной камере эжектора 4 осуществляется переток части очищенной жидкости, поступающей через патрубки 22 из камеры-бункера 2 в эжектор 4 и далее - во входной патрубок 3 камеры 1. Накапливаемый осадок шлама в нижней части камеры-бункера 2 периодически удаляется через кран 21 в приемную емкость (не показана).

Наличие отдельной камеры НПП, размещенной выше камеры ГЦ, сообщающейся с камерой ГЦ посредством кольцевой щели, образованной между наружной поверхностью сливной трубы, общей для обеих камер, и осевым отверстием, выполненным в основании камеры НПП, в совокупности с формированием устойчивой зоны воздушного кольца вокруг части сливной трубы, погруженной в полости камер НПП и ГЦ, обеспечило гарантированный отвод, накопление и выпуск отделенного от жидкости пенного продукта (легкой фазы).

Перемещаемая сливная труба, выполненная совместно с распределительно-приемным узлом, установленным на нижнем конце сливной трубы, способна в камере ГЦ отбирать только очищенную жидкость (без примеси пенного продукта) в пределах протяженности зоны оптимальной работы, установленной экспериментально, когда нижнее критическое положение трубы составляет 65 мм, а верхнее критическое - 105 мм. Если нижнее критическое положение сливной трубы устанавливается менее 65 мм, наблюдается проскок в отводимую очищенную воду частиц пенного продукта, что снижает эффективность раздельного отвода двух фаз: воды и пенного продукта. Если верхнее критическое положение сливной трубы более 105 мм, то проскок легкой фазы с воздухом в слив увеличивается по сравнению с положением, описанным выше, что также нежелательно. Введение нижнего конца корпуса камеры ГЦ в полость камеры-бункера, оснащенного опорой с конусообразным отражателем на оптимальную глубину в пределах 310-400 мм, сформировало устойчивый спокойный переток очищенной жидкости к кольцевой щели между торцом корпуса камеры ГЦ и поверхностью отражателя, существенно погасив при этом момент вращения нисходящего из камеры ГЦ потока за счет значительного гидравлического сопротивления конусообразного отражателя. Указанная выше глубина погружения низа камеры ГЦ определила достаточный по длине путь течения жидкости к кольцевой периферической щели в камере-бункере для освобождения жидкости от частиц тяжелой фазы. Размещение нижнего конца камеры ГЦ на глубине менее 310 мм приближает нисходящий из этой камеры поток к поверхности перегородки камеры-бункера, что приводит к захвату и транспортированию частиц тяжелой фазы к кольцевой периферической щели, что недопустимо; при этом перегородка «работает» неэффективно как отражатель и успокоитель среды. Введение нижнего конца камеры ГЦ на глубину более 410 мм приводит к нежелательному взмучиванию верхних слоев шлама в отстойной части камеры-бункера, подъему и захвату уже осевшего шлама восходящими потоками жидкости, перетекающей в кольцевой периферический зазор на рециклонирование. Распределительно-приемный узел, состоящий из конфузора, к которому посредством шпилек присоединен диск, с возможностью регулирования зазора между диском и конфузором в пределах 4-9 мм, обеспечил процесс разделения нисходящего потока очищенной жидкости, отбора из него и отвода оптимального объема этой жидкости в сливную трубу. Зазор менее 4 мм существенно снижает производительность аппарата по сливу, а увеличение более 9 мм приводит к появлению примесей (частиц легкой и тяжелой фаз) в очищенной воде, отбираемой сливной трубой, что недопустимо.

Возможность перемещения отражателя потока на осевой шпильке опоры позволила установить требуемый зазор в пределах 12-18 мм между торцем корпуса камеры ГЦ и поверхностью отражателя с целью регулирования объемов жидкости и шлама, перетекающих из камеры ГЦ в камеру-бункер, а также степень концентрации пристеночного слоя шлама у нижнего торца камеры ГЦ. Уменьшение зазора (менее 12 мм) нарушает динамику установившегося течения нисходящего потока в камере ГЦ за счет возрастания гидравлического сопротивления. Увеличение зазора более 18 мм существенно снижает гидравлическое сопротивление внизу камеры ГЦ, однако приводит к увеличению вертикальной составляющей скорости нисходящего потока, что вредно, поскольку при этом наблюдается процесс нежелательного перемешивания частиц тяжелой фазы с очищенной жидкостью при смывании шлама со стенки камеры ГЦ.

Размещение перегородки в верхней части камеры-бункера, выполненной в виде диска, жестко связанного с корпусом камеры-бункера с помощью 4-х планок с образованием кольцевого периферического зазора между образующей перегородки и внутренней поверхностью корпуса камеры-бункера, позволило обеспечить отбой (отражение) фрагментов тяжелой фазы, частично захватываемых и поднимаемых восходящим потоком жидкости в камере-бункере, что гарантировало перетекание через кольцевую периферическую щель очищенной воды без примесей тяжелой фазы. Кроме того, поверхность перегородки выполняет роль успокоителя потока, стремящегося к указанной выше периферической щели.

Отличительные конструктивные элементы гидроциклона в совокупности обеспечили образование нескольких технологических зон в объеме жидкости аппарата, что способствовало эффективному разделению очищаемой среды на составляющие компоненты и созданию благоприятных условий отвода разделенных продуктов, исключая частичное их перемешивание и высокую степень очистки среды.

Так, в камере ГЦ, за счет наличия сливной трубы, перемещаемой по длине, размещения на ее нижнем конце распределительно-приемного узла, образующего регулируемый зазор между конфузором и поверхностью диска, наличия конусообразного отражателя в нижней части камеры ГЦ, позволяющего регулировать зазор между нижним торцем камеры ГЦ и поверхностью данного отражателя, впервые технически в одной цилиндрической конструкции обеспечено функционирование нескольких зон разделения, очистки и отведения разделенных продуктов среды:

- Общей зоны интенсивного разделения среды на составляющие, протяженность которой начинается от основания камеры НПП до торца конфузора (225-265 мм) по сечению камеры ГЦ. В данной общей зоне особо выделена зона концентрации легкой фазы очищаемой жидкости (зона пониженного давления в воздушном кольце), формирующаяся вокруг сливной трубы; другая составляющая общей зоны - зона нисходящего вращающегося потока жидкости, очищенной от легкой и тяжелой фаз, протяженностью по высоте камеры от оси входного патрубка до разделительно-приемного узла; третья зона - пристеночной концентрации тяжелой фазы по длине камеры, начинается несколько ниже оси входного патрубка и заканчивается на срезе нижней части корпуса камеры.

- Зоны разделения цельного нисходящего потока очищенной жидкости на две части: собственно нисходящую по длине камеры и изменяющую направление на 180° восходящую часть, которая направляется разделительно-приемным узлом в сливную трубу.

- Зоны раздельного перемещения нисходящей части потока очищенной жидкости и пристеночного потока шламового продукта в направлении выхода из камеры ГЦ, протяженностью от распределительно приемного узла до опоры в нижней части корпуса камеры ГЦ.

- Зоны торможения вращающегося нисходящего потока части очищенной жидкости и сгущения тяжелой фазы в районе контакта с отражателем потока.

Следует особо подчеркнуть, что в многозонной гидродинамической системе потока, формируемой в камере ГЦ, отсутствуют зоны рециркуляции среды, характерные в известных конструкциях гидроциклонов, что позитивно отражается на эффективности разделения среды на компоненты, а существенный объем полости общей зоны разделения четко обозначил границы раздела отделенных компонентов жидкости. При этом за счет перемещения сливной трубы по длине полости камеры ГЦ обеспечено регулирование протяженности зон, составляющих общую зону интенсивного разделения среды, что позволило корректировать эффективность разделения и очистки сред с различной концентрацией загрязнений.

В камере-бункере аппарата за счет установки в верхней части патрубков отвода очищенной воды на рециклонирование, размещения перегородки, образующей кольцевой периферический зазор по стенке корпуса камеры-бункера, с участием отражателя, установленного на нижнем конце внутри корпуса камеры ГЦ, обеспечено формирование следующих зон:

- Зоны «веерного рассеивания» частиц тяжелой фазы (шлама), образованной под действием остаточных инерционных центробежных сил потока на выходе из камеры ГЦ, смывающего частицы шлама с поверхности конусообразного отражателя. Граница этой зоны простирается от нижнего края отражателя примерно до 1/2 радиуса по сечению полости камеры-бункера.

- Зоны естественного гравитационного осаждения частиц шлама, расположенной ниже предыдущей зоны и до уровня сгущенного осадка шлама, расположенного в нижней конусной части камеры-бункера.

- Зоны восходящего ламинарного потока жидкости, освобожденной от частиц тяжелой фазы, перетекающего в пространстве, ограниченном наружной поверхностью корпуса камеры ГЦ, перегородкой и внутренней поверхностью корпуса камеры-бункера в направлении к кольцевой периферической щели, образованной между стенкой корпуса и образующей перегородки.

- Зоны перетока части осветленной жидкости, поступающей из предыдущей зоны на рециклонирование и образованной поверхностью перегородки, наружной поверхностью корпуса камеры ГЦ и поверхностью верхнего конуса камеры-бункера.

Анализ отличительных признаков по критерию «существенные отличия» показал нижеследующее:

1. Образование отдельной камеры накопления пенного продукта и размещение ее над камерой гидроциклонирования, сообщение первой камеры с последней посредством кольцевой щели, образованной между наружной поверхностью сливной трубы, общей для обеих камер, и осевым отверстием в основании камеры накопления пенного продукта, в совокупности с формированием (за счет такого конструктивного построения) устойчивой зоны воздушного кольца вокруг части сливной трубы, пронизывающей камеру пенного продукта и части этой трубы, входящей в полость камеры гидроциклонирования на определенную глубину, обеспечили гарантированный отвод легкой фазы разделенной жидкости из камеры гидроциклонирования в камеру пенного продукта.

Признак, когда отдельные технологические камеры гидроциклона, камеры ГЦ и камера НПП, выполняющие специфические задачи, в то же время конструктивно совмещены с помощью общей для них сливной трубы в совокупности с образованием между камерами общей кольцевой щели, в один функциональный узел, обеспечивающий достижение технического результата, из патентной и технической литературы не известен, что позволяет считать его новым и существенным.

2. Конструктивное обеспечение возможности вертикального перемещения сливной трубы по оси аппарата позволило определить оптимальные ее положения по глубине камеры ГЦ, т.е. верхнее критическое, равное 105 мм и нижнее критическое - 65 мм, измеряемые по верхнему концу сливной трубы. Проведенные эксперименты с перемещением сливной трубы в совокупности с анализом состава очищенной жидкости, отбираемой из этой трубы для определения границ дозволенной концентрации частиц тяжелой фазы в сливе при разделении «экспериментальной» жидкости, неожиданно выявили эффективную протяженность приосевой зоны пониженного давления, двигаясь в направлении от кольцевой щели в основании камеры НПП, с областями повышенной и пониженной концентрации легкой фазы. Установленный факт есть важнейшее условие практической реализации оптимального технологического процесса разделения среды (в данных конкретных условиях обработки), существенно повышающее не только разделяющую способность камеры ГЦ, но и эффективность очистки среды от загрязнений.

Создание распределительно-приемного узла, собранного на нижнем конце сливной трубы и состоящего из конфузора, к которому посредством шпилек присоединен диск, с обеспечением регулируемого зазора между конфузором и диском в пределах 4-9 мм, позволило организовать эффективный процесс разделения цельного нисходящего потока очищенной жидкости с отбором и отводом из него оптимального объема в сливную трубу. Было установлено, что с учетом специфики движения потоков жидкости в различных зонах цилиндрической камеры ГЦ принудительный отбор части очищенной жидкости в общей зоне интенсивного разделения среды, обеспеченный зазором в 4-9 мм, наиболее оправдан для данных условий работы, поскольку сведена к минимуму возможность проскока частиц загрязнений в слив чистой жидкости и, что крайне важно, осуществляется без потери производительности аппарата по сливу.

Таким образом, на основании экспериментальных исследований по использованию новых конструктивных решений, принятых в камере гидроциклонирования, удалось осуществить гарантированный, практически полный отбор одной из составляющих загрязнений, присутствующих в очищаемой среде - легкой фазы, выделив ее в компактной по протяженности зоне камеры гидроциклонирования, а также отведения в слив оптимального объема очищенной жидкости, удовлетворяющей по показателям качества очистки требованиям технических условий, предъявляемых к данной технике разделения неоднородных и несмешивающихся жидких систем, а признак, когда сливная труба гидроциклона, перемещаемая вертикально по оси камеры ГЦ и выполняющая функцию не только узла для отвода очищенной жидкости, но и функцию объекта концентрирования объема легкой фазы, которая осуществляется наружной поверхностью «рабочей» (т.е. введенной в камеру ГЦ) длины сливной трубы, в патентной и технической литературе не известен, поэтому целесообразно считать его новым и существенным.

В технике разделения компонентов жидких сред известно использование разделителей-отражателей потока с отводом части очищенной жидкости на слив, однако известные конструктивные решения для обеспечения функций таких приспособлений не предусматривают возможности регулирования процесса распределения-приема потока очищенной жидкости в технологическом процессе. В связи с вышеуказанным и учитывая, что в совокупности с новым и существенным признаком, т.е. конструктивным обеспечением возможности вертикального перемещения сливной трубки по оси аппарата, признак, когда распределительно-приемный узел представлен конфузором сливной трубы и диском, соединенным с последним с образованием между ним регулируемого зазора в пределах 4-9 мм, из патентной и технической литературы не известен, что позволяет считать его новым и существенным.

3. Конструктивное размещение нижней части цилиндрического корпуса камеры ГЦ, оснащенной внутри опорой с конусообразным отражателем, путем введения в полость камеры-бункера на оптимальную глубину (в пределах 310-400 мм), обеспечило возможность существенно погасить динамику вращающегося потока жидкости, входящего в камеру-бункер, в том числе и за счет наличия под входящими слоями потока достаточного объема ламинарно-текущих слоев жидкости, перемещаемых в полости камеры-бункера в направлении к кольцевой периферической щели, образованной корпусом камеры-бункера и образующей перегородки. Такое положение низа корпуса камеры ГЦ определило спокойный переток очищенной жидкости к указанной выше щели, проходящей при этом достаточный по длине путь для того, чтобы освободиться от присутствия частиц тяжелой фазы за счет их гравитации в толще жидкости по глубине камеры-бункера.

Пристеночный слой шлама, переходящий из камеры ГЦ в камеру-бункер, встречает препятствие в виде отражателя и подвергается «веерному рассеиванию» по сечению жидкости в полости камеры-бункера с последующей естественной гравитацией тяжелой фазы в нижнюю часть камеры-бункера. При этом зона «веерного рассеивания» шлама удалена от кольцевой периферической щели отвода части очищенной жидкости, подаваемой на рециклонирование, и при наличии перегородки обеспечивается гарантированное отсутствие частиц тяжелой фазы во всасывающем трубопроводе эжектора.

Установка неподвижной опоры с конусообразным отражателем и конструктивное обеспечение возможности его поступательного перемещения путем вращения на оси позволили, во-первых, создать оригинальное гидравлическое сопротивление на пути вращающегося гидродинамического потока жидкости, выходящего из камеры ГЦ, существенно изменяя при этом динамику последнего, обеспечив стабильность процесса отведения тяжелой фазы вниз камеры-бункера, направляя ламинарные струи веерными конусообразными слоями в толще жидкости, присутствующей в полости камеры-бункера. Во-вторых, достигнута возможность получения требуемого зазора (12-18 мм) между нижним торцем корпуса камеры ГЦ и поверхностью отражателя, что позволило регулировать объем перетекающего в камеру-бункер вращающегося потока жидкости и, следовательно, степень его торможения перед отражателем и изменять концентрацию пристеночного слоя шлама, также входящего в камеру-бункер.

Признак, когда нижняя часть цилиндрического корпуса камеры ГЦ, совместно с размещенным в ней конусообразным отражателем (позволяющим регулировать объем перетока жидкости и концентрацию шлама, вводимых в полость отстойного устройства (камеры-бункера), введена в полость камеры бункера на оптимальную глубину, в патентной и технической литературе отсутствует, что позволяет считать его новым и существенным.

4. Перегородка в верхней части камеры-бункера, выполненная в виде диска с осевым отверстием, жестко связанная с корпусом камеры-бункера с образованием кольцевой периферийной щели по стенке корпуса указанного бункера, выполняет многоцелевую задачу, а именно: успокаивает восходящий к кольцевой щели поток жидкости, отводит излишки объема этого потока в глубину камеры-бункера и препятствует проскоку отдельных частиц тяжелой фазы в кольцевую периферическую щель, «отражая» их в поле естественной гравитации. Конструкции перегородок-успокоителей известны в технике очистки сточных вод, однако данная простая, но многофункциональная конструкция, размещенная в верхней части камеры-бункера, который призван окончательно разделить очищенную жидкость и тяжелую фазу, из патентной и технической литературы не известна и в совокупности с существенными отличительными признаками конструкции нижней части корпуса камеры ГЦ может быть признана существенным признаком.

Таким образом, в заявляемом гидроциклоне существенные конструктивные отличия узлов обеспечили образование многозонной гидродинамической системы разделения в оптимальном сочетании с отстойной частью аппарата, позволяющие осуществлять процессы разделения-очистки сточной воды в потоках увеличенной протяженности и, следовательно, более продолжительное время, что повысило качественные показатели разделения сточной воды на компоненты, исключило возможность повторного перемешивания компонентов загрязнений с очищенной жидкостью и обеспечило высокую степень очистки последней от взвешенных веществ, нефтепродуктов и других видов загрязнений, достигая цели изобретения.

Дополнительными преимуществами заявляемого объекта являются его компактность, способность использования для нормального функционирования электронасоса невысокого давления (0,2-0,4 МПа) при достаточно высокой производительности в 9-10 м3/ч, возможность его использования как в основной технологической цепочке очистного оборудования, так и на предварительной стадии очистки сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2022933C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

| СПОСОБ ОСВЕТЛЕНИЯ ВОДЫ ШАХТНОГО ПРИТОКА И ОБЕЗВОЖИВАНИЯ ШЛАМА | 1995 |

|

RU2086766C1 |

| Аппарат для осветления жидкостей | 1977 |

|

SU735310A1 |

| Устройство для мокрой очистки газов | 1981 |

|

SU986466A1 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОЙ СЕПАРАЦИИ И ФИЛЬТРАЦИИ | 2014 |

|

RU2578686C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

| ГИДРОЦИКЛОН | 2007 |

|

RU2333043C1 |

Изобретение относится к технике разделения неоднородных и несмешивающихся многофазных жидких систем и может быть использовано для очистки сточных вод в нефтяной, нефтеперерабатывающей, нефтехимической и других отраслях промышленности. Гидроциклон содержит отдельную камеру накопления пенного продукта (НПП), сообщающуюся с камерой гидроциклонирования (ГЦ) посредством кольцевой щели, образованной между наружной поверхностью сливной трубы, конструктивно общей для обеих камер, и осевым отверстием, выполненным в основании камеры НПП. Сливная труба имеет внизу распределительно-приемный узел и способна перемещаться по оси аппарата с фиксацией требуемого положения (нижнего и верхнего критического). Разделительно-приемный узел содержит конфузор и диск, который присоединен к конфузору с помощью шпилек и образует регулируемый зазор между конфузором и диском, имеющим на образующей штыри для ориентации нижнего конца сливной трубы по оси камеры ГЦ. Корпус камеры ГЦ введен нижней частью в камеру-бункер на оптимальную глубину через горловину камеры-бункера и осевое отверстие в перегородке. Внутри нижней части камеры ГЦ по оси закреплена неподвижная опора, к которой присоединен конусообразный отражатель, имеющий возможность вертикального перемещения на шпильке и образующий зазор в определенных пределах с торцом нижнего конца корпуса камеры ГЦ. Перегородка в верхней части камеры-бункера выполнена в виде диска с осевым отверстием, жестко связанного с корпусом камеры-бункера и образует кольцевую периферическую щель со стенкой камеры-бункера. Технический результат: повышение эффективности разделения многофазных жидких систем при очистке сточных вод. 2 з.п. ф-лы, 1 ил.

| Гидроциклон | 1981 |

|

SU971493A1 |

| Гидроциклон-флотатор для очистки воды от взвешенных веществ и масел | 1976 |

|

SU657856A1 |

| US 5094674 A, 10.03.1992 | |||

| US 5069751 A, 03.12.1991. | |||

Авторы

Даты

2007-07-20—Публикация

2005-07-18—Подача