Изобретение относится к способам дегидратации газов, содержащих водяные пары и композиционные проницаемые мембраны, предназначенные для осуществления этого способа. Композиционные мембраны по этому изобретению состоят из тонкого разделительного слоя, изготовленного из определенных сульфированных полисульфонов и определенных сульфированных полиэфир-кетонов, нанесенных на пористый носитель.

В настоящее время в промышленности применяются многочисленные процессы, предназначенные для дегидратации газовых смесей, содержащих водяной пар, таких как природный газ, воздух и другие газовые смеси. Эти процессы включают замораживание или охлаждение с целью конденсации водяного пара, дегидратацию посредством адсорбции в силикагелях или в других адсорбентах и дегидратацию через молекулярные сита. Эти и многие другие методы хорошо известны в этой области.

В последнее время были разработаны методы, которые являются более экономичными при применении в некрупных производствах и требуют меньших производственных площадей благодаря использованию проницаемых мембран для дегидратации газов. Известно, что водяные пары обычно быстрее проникают через разделительные мембраны по сравнению с большинством других газов, поэтому дегидратация может эффективно осуществляться путем их прохождения через мембраны. В известных решениях рассматривалось использование пористых неорганических и полимерных органических мембран, а также асимметричных и композиционных мембран с пористыми или непористыми активными разделительными слоями, предназначенными для дегидратации газовых смесей.

В статье, опубликованной М. Аседа, Л.Д.Ду и К. Экеда в журнале "J.of Chem. End. of Japan", 1986, 19, N 3 р.238-240, описывается метод обезвоживания воздуха с помощью тонких пористых мембран из алюмосиликата, осажденного на наружные поверхности крупнопористых керамических цилиндров. В этой статье сообщаются результаты, полученные ее авторами, при использовании улучшенных керамических мембран, которые сравниваются с результатами, достигнутыми в предшествующей работе.

В патенте США N 4 783 201, 1989 рассматривается дегидратация газов с помощью мембран, образуемых из полимерных материалов, характеризующихся избирательностью переноса водяного пара по отношению к исходному газу, равной 1000% и регулируемым размером пор. Как указывается в колонке 6, строке 6 и последующих, эти мембраны представляют асимметричные мембраны без покрытия с регулируемым размером пор в поверхностном слое. Эти мембраны могут иметь форму полых волокон и могут подвергаться последующей обработке для уменьшения пористости.

В патенте [1] рассматривается способ дегидратации газов, содержащих углеводороды, с помощью мембранного разделителя, который включает камеру для исходного газа и камеру для проникающей через мембрану текучей среды, отделенные друг от друга мембраной с избирательной проницаемостью. Мембранный разделитеь включает связку мембран из полых волокон. Эти мембраны состоят из активного слоя и носителя, которым дается специальное определение в этом патенте. Влагосодержащий исходный газ подается через впускное отверстие в камере для исходного газа, где этот газ контактирует с наружной поверхностью полых волокон, после чего дегидратированный газ удаляется через выпускное отверстие камеры для исходного газа, а насыщенный водой газ удаляется из камеры для проникающей через мембрану текучей среды, то есть из внутренних отверстий полых волокон. Предпочтительные полимеры, специально рассматриваемые в этом патенте, в колонке 4, строки с 51 по 56, относятся к мембранам из полиамидов или полимеров на основе целлюлозы. В этом патенте также указывается, что такая мембрана должна иметь коэффициент избирательности в отношении воды и метана, превышающий 100. В этом противопоставленном материале не говорится о композиционной мембране, у которой разделительный слой представляет сверхтонкий слой из сульфированного полисульфона или сульфированного полиэфиркетона.

В патенте США N 4718921, 1988 рассматривается способ удаления воды, который включает введение сушильного (продувочного) газа со стороны проникающей через мембрану текучей среды. Этот сушильный газ может быть частью непроникающего через мембрану газа, характеризующегося низким содержанием воды по сравнению с содержанием воды в исходном газе. Проницаемая мембрана изготавливается из ароматического полиимида, у которого соотношение проницаемости водяного пара для смеси воды и метана составляет 200 или больше.

Известно, что гидрофильные плиэлектролитные смолы обладают улучшенными характеристиками проницаемости водяного пара. Так, в патенте США N 3467604 описывается получение влагопроницаемых смолистых композиций на основе полиионного комплекса, Полиэлектролитные смолы, описанные А.С.Михаэлсом, получают путем растворения линейных полимеров, включающих анионные и катионные группы в растворяющей среде, содержащей ионный экранирующий электролит, и последующего выделения полиэлектролитной смолы с ионными поперечными связями в результате снижения активности экранирующего электролита. Высокопористые полиэлектролитные смолы, описанные А.С.Михаэлсом, отличаются от предлагаемых мембран. В этом противопоставленном материале не рассматривается композиционная мембрана, в которой разделительный слой представляет сверхтонкий слой из сульфированного полисульфона или сульфированного полиэфиркетона.

В патенте США N 3735559, 1973 рассматривается использование мембран из сульфированного поликсилиленоксида для отделения водяного пара от других газов. Мембранные разделители, рассматриваемые в этом патенте, включают плоскорамные модули.

В патенте США N 4728429, 1988 рассматривается процесс перфузии с целью дегидратации органических жидкостей на основе сорбции, диффузии и растворения с использованием мембран. Усовершенствованием, предлагаемым в этом патенте, является использование сульфированных ионообменных полиалкиленовых (полиалкеновых) мембран, в частности ионообменных мембран на основе сульфированного полиэтилена. Авторы этого изобретения в колонке 2, начиная со строки 18, приводят большое число материалов для мембран, которые не подходят для удаления воды из смесей. В этом перечне указывается несколько материалов, например политетрафторэтилен (РTFE) и полисульфон, которые не представляют практического значения в качестве материалов для мембран.

Большинство процессов сушки с использованием мембран, описанных в этой области, позволяют производить сушку газов путем проникновения через мембрану определенных компонентов при значительной потере продукта. Водяной пар со стороны проникающего компонента сушильной мембраны может быстро достигать насыщения и тогда проникновение воды прекращается. Для предотвращения достижения такого состояния часто допускается проникновение значительного количества газа вместе с влагой для уменьшения давления водяного пара со стороны проникающего компонента. Потери газообразного продукта в результате этого оказываются очень высокими и часто достигают 20-30% от массы сухого продукта, в частности, если необходимо получение газообразного продукта с низкой точкой росы. Процесс сушки, который позволяет сократить потери этого продукта, требует использования продувочного газа, который вводится в противоточном направлении по отношению к исходному газу со стороны проникающего компонента мембраны. Продувочный газ может представлять часть сухого газообразного продукта или сухой отходящий газ. Сушка с использованием продувочного газа является более экономичной и характеризуется меньшей потерей продукта, чем сушка только проникновением определенного компонента через мембрану. Этот процесс является наиболее экономичным, если коэффициент разделения сушильной мембраны (например, водяного пара и газа) является высоким, предпочтительно выше 1000 и наиболее предпочтительно выше 5000. Было установлено, что композиционные мембраны, изготовленные из определенных сульфированных полисульфонов и сульфированных полиэфиркетонов, характеризуются очень высокими скоростями проникновения через мембрану водяного пара при великолепных коэффициентах разделения водяного пара и воздуха или водяного пара и природного газа, которые значительно превосходят показатели, приведенные в аналогах.

Сульфированные полисульфоны и их использование в качестве разделительных мембран для газов и жидкостей хорошо известны в этой области. Например, в патенте США N 3709841, выданном Квентину, рассматривается получение сульфированных полиарилэфиросульфонов и их использование в процессах жидкостного разделения, таких как обессоливание и ионообменные мембраны. Усовершенствованные методы получения полиарилэфирсульфонов и обратноосмотических и ультрафильтрующих мембран на их основе далее рассматриваются в патентах США N 3855122; 3875096; 4054707 и 4207182, включенных в эту заявку в качестве противопоставленных материалов.

Сульфированные полиэфирсульфоны и сульфированные полиэфир-эфирсульфоны, а также изготовленные из них орбратноосмотические и ультрафильтрующие мембраны рассматриваются в патентах США N 4414368; 4508852; 4268650 и 4273903, которые также включены в эту заявку в качестве противопоставленных материалов.

Способы получения сульфированных полиэфиркетонов и их солей рассматриваются в статьях Ксивао Джин и др. в журнале "British Polymer I.", 1985, v.17, р.4-10.

Получение асимметричных обратноосмотических мембран из сульфинированных полиэфиркетонов описывается в патенте США N 4714725, получение ультрафильтрующих мембран из сульфированных полиэфиркетонов описывается П.Шоке в заявке на патент ФРГ N 33321860 АI.

Также сообщалось об использовании сульфированных полисульфонов в определенных процессах разделения газов. Например, сульфированные полисульфоны были предложены для отделения двуокиси углерода от легких углеводородов. В патенте США N 4717395 описывается использование сульфированных полиэфирсульфонов для отделения двуокиси углерода от легких углеводородов, а также для разделения О2 и N2. В отчете, представленном Научно-исследовательским центром "Сигнал UОР" ведущим исследователем Норманом Н.Ли (Процессы мембранного разделения в нефтехимической промышленности, стадия I. DIE (ID) 12422-Т1 (Е 85017030), 15 декабря 1984 г, р.58-60), сообщается о достижении хороших коэффициентов разделения СО2/СН4 при использовании сульфированного полисульфона в водородной и натриевой ионных формах.

Мы обнаружили, что определенные сульфированные полисульфоны и сульфированные полиэфиркетоны в форме тонкослойных композиционных мембран обладают великолепными характеристиками проникновения и отделения водяного пара. Было установлено, что предлагаемые мембраны обладают коэффициентами разделения воды и воздуха и воды и природного газа выше 1000 и часто выше 5000, что значительно превышает результаты, приводимые для композиционных или асимметричных мембран, представленных в аналогах. Это делает предлагаемые композиционные мембраны весьма пригодными для применений, связанных с дегидратацией газов, при минимальной потере продукта, которая часто оказывается меньше одного процента.

Предметом настоящего изобретения являются проницаемые композиционные мембраны, предпочтительно композиционные мембраны из полых волокон, предназначенные для дегидратации газов с использованием указанных мембран. Композиционные мембраны включают пористый носитель, покрытый тонким слоем сульфированного полисульфона или сульфированного полиэфиркетона в качестве разделительного барьера.

В соответствии с настоящим изобретением разделительный барьер композиционной мембраны, состоящий из сульфирован- ного ароматического полимера, включает звено:

-(-Ar Y-)-, (1) в котором Y представляет SO2 или/и СО-; а Ar представляет двухвалентный ароматический радикал, который может быть различным в разных звеньях полимерной цепи, и отличается тем, что группы Ar включают, по крайней мере, одну группу -SO3H или ее соль.

Ar может представлять моно- или полиароматическую группу, например, мета- или парафенилен или дифенилен и предпочтительно содержит, по крайней мере, два или большее число ароматических колец, соединенных друг с другом посредством -О-, -S-, -SO-, SO2-, CO-, двухвалентных замещенных или незамещенных алифатических углеводородных радикалов или остатков диола.

Для уяснения целей этого изобретения оно описывается более детально с использованием материалов длят мембраны из сульфированного полисульфона, содержащих в цепи полимерной молекулы звено:

-(-Ar SO2 -)-, (2) при этом ниже дается более полное описание указанных полимеров. Известно, что сульфированные полиэфиркетоны содержат в цепи полимерной молекулы звено:

-(-Ar- -)- (3)

-)- (3)

Предпочтительный класс мембран из сульфированного полисульфона представляет композиционные полупроницаемые мембраны из сульфированного полисульфона, включающие пористый носитель и полимер, содержащий незамещенные или замещенные звенья следующей структуры (4), в которой некоторые ароматические кольца звена сульфированы:

-(-Ar- -Ar-O-Ar-SO

-Ar-O-Ar-SO r-O-)

r-O-) (4) где R и R1 имеют одинаковые или различные значения и представляют алкильную группу, имеющую от 1 до 4 атомов углерода, предпочтительно 1 атом углерода, или галогенированную алкильную группу, предпочтительно фторированную алкильную группу; а Sm имеет указанное ниже значение и характеризуется средней степенью сульфирования в звене (4) от 0,2 до 2. Термин "степень сульфирования" означает, что в среднем в звене (4) присутствует от 0,2 до 2 сульфогрупп, предпочтительно в звене присутствует от 0,4 до 1,5 сульфогрупп.

(4) где R и R1 имеют одинаковые или различные значения и представляют алкильную группу, имеющую от 1 до 4 атомов углерода, предпочтительно 1 атом углерода, или галогенированную алкильную группу, предпочтительно фторированную алкильную группу; а Sm имеет указанное ниже значение и характеризуется средней степенью сульфирования в звене (4) от 0,2 до 2. Термин "степень сульфирования" означает, что в среднем в звене (4) присутствует от 0,2 до 2 сульфогрупп, предпочтительно в звене присутствует от 0,4 до 1,5 сульфогрупп.

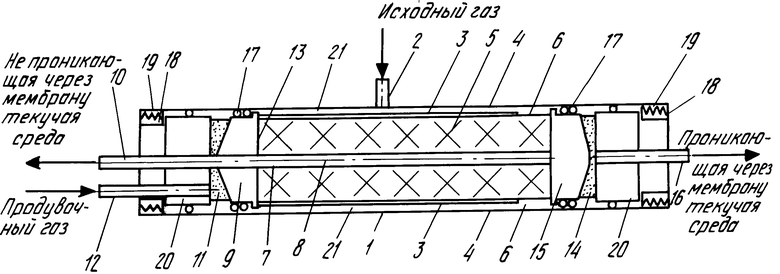

На чертеже дано схематическое изображение мембранного разделителя.

Этот рисунок иллюстрирует только один тип мембранного разделителя, но специалисту в этой области должно быть понятно с учетом описания изобретения, что этот тип не является единственной возможной конструкцией мембранного разделителя, пригодного для применения в процессе дегидратации. Хотя на чертеже изображена трубная решетка 9 со щелевым или пазовым вырезом, в равной степени возможен прямой вырез или любой другой вырез.

Детальное описание изобретения.

Способы по настоящему изобретению и композиционные мембраны, используемые при осуществлении указанных способов, позволяют удалять водяной пар из газа, содержащего водяной пар, с большой эффективностью. Это изобретение предусматривает применение композиционных мембран с очень высокими коэффициентами отделения водяного пара наряду с высокими скоростями проникновения водяного пара. Композиционная мембрана из полых волокон представляет мембрану, в которой разделительный барьер состоит из сверхтонкого слоя сульфированного полисульфона или сульфированного полиэфиркетона, нанесенного на пористый носитель из полых волокон, который является достаточно пористым для того, чтобы не препятствовать смешению проникающего через мембрану газа с продувочным газом. Термин "продувочный газ" имеет вполне определенное значение в этой области, этот газ также часто называют прочищающим газом.

Во многих известных процессах дегидратации с использованием мембраны содержащий водяной пар газ подается при повышенном давлении с одной стороны мембраны. Водяной пар избирательно удаляется мембраной и уносится прочь в виде потока текучей среды, проникающей через мембрану и имеющей пониженное давление. Газ, который не проникает через мембрану, характеризуется уменьшенным содержанием водяного пара и удаляется в виде отдельного потока. Одним из недостатков, наиболее часто встречающихся в известных методах, является то, что достаточно большое количество целевого газа теряется, попадая в поток текучей среды, проникающей через мембрану.

Известно, что вода быстрее проникает через большинство мембран по сравнению с другими газами. Более быстрое проникновение приводит к образованию насыщенного водяным паром газа со стороны проникающей через мембрану текучей среды. При достижении состояния насыщения проникающей через мембрану текучей среды прекращает действовать движущая сила, способствующая проникновение воды, при этом необходимы специальные меры, обеспечивающие дополнительное удаление водяного пара. В прошлом такие меры обычно приводили к потере до 30% целевых газов, которые попадали в камеру для проникающей через мембрану текучей среды с целью снижения давления водяного пара ниже точки насыщения для поддержания соответствующего потока водяного пара, что является весьма неэкономичным расходом исходного газа. Предлагаемые способы позволяют в значительной степени уменьшить такие потери менее, чем до 10% и часто менее, чем до 1% Однако необходимо отметить, что композиционные мембраны по настоящему изобретению могут применяться в процессе дегидратации, осуществляемой только в результате проникновения определенных текучих сред через мембрану. Это может быть экономически приемлемым в определенных процессах сушки, несмотря на более высокие потери продукта, особенно в тех случаях, когда к сушке газа не предъявляются особые требования.

Значительное снижение потерь продукта достигается благодаря использованию высокоизбирательных композиционных мембран по настоящему изобретению и введению сухого продувочного или прочищающего газа со стороны проникающей через мембрану текучей среды. Этот продувочный газ уменьшает содержание водяного пара со стороны низкого давления мембраны или со стороны проникающей через мембрану текучей среды, в результате чего увеличивается эффективность процесса дегидратации. Для достижения максимальной эффективности процесса сушки необходимо, чтобы проникающие через мембрану пазы смешивались в радиальном направлении с продувочным газом при незначительном аксиальном смешении или полном его отсутствии, причем смешение в аксиальном направлении также весьма нежелательно со стороны исходного газа, кроме того, со стороны исходного газа должны создаваться необходимые условия для предотвращения концентрационной поляризации. Однако на практике при использовании композиционных или асимметричных мембран достижение радиального смешения часто вызывает трудности из-за сопротивления, создаваемого пористым носителем, который затрудняет радиальное смешение. Это изобретение предусматривает способ, основанный на применении композиционных мембран, в соответствии с которым пористый носитель не препятствует радиальному смешению со стороны проникающей через мембрану текучей среды. При осуществлении способа по настоящему изобретению между стороной исходного газа и стороной проникающей текучей среды создается противоточный поток, который имеет критическое значение для достижения оптимальной производительности. Однако необходимо отметить, что в некоторых весьма редких случаях может применяться прямоточный поток, но практически во всех случаях желательным рабочим режимом является создание противоточного потока. Противоточному потоку сопутствует радиальное смешение в пористой подложке. Однако аксиальное смешение со стороны исходного газа или со стороны проникающей текучей среды является нежелательным так же, как пропускание исходного газа по мембранным каналам или по обводным каналам в модулях мембраны.

Полупроницаемая газоразделительная мембрана, используемая при осуществлении способа по настоящему изобретению, представляет композиционную мембрану, изготавливаемую посредством осаждения покрытия из сульфированного полисульфона или сульфированного полиэфиркетона на пористый носитель. Например, на пористую полисульфоновую подложку осаждается сульфированный полисульфон, содержащий звено (4). Настоящее изобретение также включает способы применения такой полупроницаемой композиционной мембраны для дегидратации газовых смесей, содержащей водяной пар.

При осуществлении процесса дегидратации температура может изменяться от температуры выше 0оС до температуры, примерной равной 50оС. Было установлено, что эффективность дегидратации обычно увеличивается при снижении температуры без какого-либо вредного влияния на скорость проникновения. Таким образом, режим работы при боле низких температурах может оказаться более экономичным.

Сульфированные полисульфоны, содержащие сульфогруппу в полимерной молекуле, которые используются для создания покрытия из полупроницаемого материала на пористом носителе, представлены общей формулой (5).

E

E D

D O

O B

B A

A O

O , (5) в которой A, B, D и E представляют незамещенные или замещенные акриленовые группы и наиболее предпочтительно парафенилен или метафенилен, причем, по крайней мере, одна группа A, B, D, E в полимерной цепи имеет повторяющееся звено (5), замещенное свободной сульфогруппой или ее солью; n представляет число повторяющихся звеньев (5) полимерной молекулы со средней молекулярной массой выше 10000, предпочтительно от 25000 до 80000. и c, d и e являются целыми числами от нуля до 6, предпочтительно от 1 до 2; R и R1 имеют одинаковые или различные значения и представляют алкильную группу с 1-4 атомами углерода, предпочтительно с 1 атомом углерода, или галогенированную алкильную группу, предпочтительно фторированную алкильную группу. Степень сульфирования полимерного повторяющегося звена (5) определяется как степень замещения. Символ S означает сульфогруппу или ее соль, а m представляет степень сульфирования в повторяющемся звене (5), как указывалось выше. Противоионы, образующие солевую форму сульфогруппы, могут представлять аммониевую группу, атом щелочного металла, такого как литий, натрий, калий и т.д. атом щелочноземельного металла, такого как кальций, магний и т.л. атом переходного металла (в частности цинка, меди, кобальта, никеля) или органическую солеобразующую группу, например первичные, вторичные, третичные или четвертичные амины; эти формы хорошо известны квалифицированным химикам. Как указывалось выше, степень сульфирования может составлять 0,2-2 или выше, предпочтительно 0,4-1,5. Таким образом, если к каждому повторяющемуся звену (5) присоединена одна сульфогруппа, то степень сульфирования равняется 1; если одна сульфогруппа присоединена в среднем к пяти повторяющимся звеньям (5) в полимерной цепи, то степень сульфирования равняется 0,2.

, (5) в которой A, B, D и E представляют незамещенные или замещенные акриленовые группы и наиболее предпочтительно парафенилен или метафенилен, причем, по крайней мере, одна группа A, B, D, E в полимерной цепи имеет повторяющееся звено (5), замещенное свободной сульфогруппой или ее солью; n представляет число повторяющихся звеньев (5) полимерной молекулы со средней молекулярной массой выше 10000, предпочтительно от 25000 до 80000. и c, d и e являются целыми числами от нуля до 6, предпочтительно от 1 до 2; R и R1 имеют одинаковые или различные значения и представляют алкильную группу с 1-4 атомами углерода, предпочтительно с 1 атомом углерода, или галогенированную алкильную группу, предпочтительно фторированную алкильную группу. Степень сульфирования полимерного повторяющегося звена (5) определяется как степень замещения. Символ S означает сульфогруппу или ее соль, а m представляет степень сульфирования в повторяющемся звене (5), как указывалось выше. Противоионы, образующие солевую форму сульфогруппы, могут представлять аммониевую группу, атом щелочного металла, такого как литий, натрий, калий и т.д. атом щелочноземельного металла, такого как кальций, магний и т.л. атом переходного металла (в частности цинка, меди, кобальта, никеля) или органическую солеобразующую группу, например первичные, вторичные, третичные или четвертичные амины; эти формы хорошо известны квалифицированным химикам. Как указывалось выше, степень сульфирования может составлять 0,2-2 или выше, предпочтительно 0,4-1,5. Таким образом, если к каждому повторяющемуся звену (5) присоединена одна сульфогруппа, то степень сульфирования равняется 1; если одна сульфогруппа присоединена в среднем к пяти повторяющимся звеньям (5) в полимерной цепи, то степень сульфирования равняется 0,2.

Кроме того, можно использовать (а) сульфированные полисульфоны, в которых повторяющееся звено имеет общие формулы: O-Ar-SO2-Ar

O-Ar-SO2-Ar , (6) и

, (6) и O-Ar-O-Ar-

O-Ar-O-Ar- -Ar

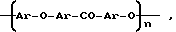

-Ar , (7) или (b) сульфированные полиэфиркетоны, в которых повторяющееся звено в цепи имеет общую формулу:

, (7) или (b) сульфированные полиэфиркетоны, в которых повторяющееся звено в цепи имеет общую формулу: Ar-O-Ar-C

Ar-O-Ar-C A

A O

O , (8) в которой Sm представляет сульфогруппу (SO3H) или ее соль; а m является положительным числом и представляет степень сульфирования в повторяющемся звене, как указывалось выше.

, (8) в которой Sm представляет сульфогруппу (SO3H) или ее соль; а m является положительным числом и представляет степень сульфирования в повторяющемся звене, как указывалось выше.

Можно использовать любой сульфированный полисульфон или сульфированный полиэфиркетон с определенной степенью сульфирования, который имеет коэффициент разделения воды и газа более 200, предпочтительно более 1000 и предпочтительнее всего более 5000. "Газ" может представлять газ одного вида или смесь газов, например воздух, смесь двуокиси углерода и метана, смесь двуокиси углерода и легких углеводородов, смеси окиси углерода двуокиси углерода и метала и т.д. который содержит водяной пар. В соответствии с предлагаемым способом можно дегидратировать любую смесь воды и газа.

В целях более полного описания и объяснения сущности этого изобретения ниже рассматривается композиционная мембрана, включающая пористый полисульфоновый носитель из полых волокон, покрытый очень тонким слоем суьфированного полисульфона формулы (4). Однако настоящее изобретение не ограничивается только этой определенной структурой и в его объем входят все мембраны, описанные в этой заявке. В свете вышеуказанных замечаний и в соответствии с настоящим изобретением в процессе дегидратации и в мембранных разделителях по этому изобретению используются полупроницаемые композиционные мембраны с нанесенным на них очень тонким слоем сульфированных полисульфонов общей формулы (4), включающих повторяющиеся звенья.

Сульфированные полисульфоны могут быть получены с помощью методов сульфирования, известных в этой области, например патент США N 3709842, где описано получение полимеров, у которых часть ароматических колец замещена гидроксисульфонильными радикалами SO3H, также именуемыми сульфогруппами. Другие методы сульфирования рассматриваются в книге E.E. Gilbert "Subfonation and Related Reactions", R.E.Krilger Publishiag Com. NI, 1977. Обычно сульфирование может осуществляться посредством простого смешения раствора или суспензии полисульфона с сульфирующим агентом в системе инертных растворителей. Трехокись серы, хлорсульфоновая кислота и олеум являются типичными сульфирующими агентами. Благоприятная температура находится в пределах от -25 до 80оС, предпочтительно от 0 до 50оС. Сульфированный полимерный продукт обычно отделяют от реакционной смеси с помощью известных методов, таких как фильтрация, промывка и сушка.

Некоторые сульфированные полисульфоновые продукты, используемые в этом изобретении, имеют сульфогруппы в фенильной части, отделенной от связующей сульфоновой группы. Хотя замещение на этих участках теоретически происходит впервые, специалисту в этой области ясно, что замещение сульфогруппой может производиться в других положениях и в других фенильных частях полимерной цепи, в процессе сульфирования.

Как указывалось выше, известны сульфированные полисульфоны, имеющие звенья формулы (5). В настоящее время установлено, что при нанесении очень тонких слоев этих сульфированных полисульфонов на пористые полисульфоновые подложки, в частности на полые волокна, образуются композиционные мембраны, обладающие неожиданно хорошей избирательностью и высокими скоростями проникновения при использовании для дегидратации газов, содержащих водяные пары. Пористая полисульфоновая подложка может быть изотропной или анизотропной. В соответствии с одним вариантом осуществления этого изобретения такая подложка изготавливается из анизотропного полисульфонового полого волокна, в соответствии с другим вариантом полисульфоновое полое волокно является в основном изотропным, причем поверхностная пористость полого волокна предпочтительно превышает 10-2. Поверхностная пористость определяется как площадь поверхности, занимаемая порами, деленная на общую площадь поверхности. Размер поверхности пор обычно составляет меньше 0,5 мкм. Сульфированный полисульфон наносится на полисульфоновое полое волокно из раствора в соответствии с методами, известными в этой области для изготовления композиционной мембраны.

Хорошо известен процесс изготовления пористых полисульфоновых полых волокон. Например, их можно легко изготовить в соответствии со способами, аналогичными тем, которые описываются I. Cabasso "Hollow Fiber Membranes", Kirk Othmer: Enc. of Chem. Tech. 12, Third Ed. 1980, p. 492-518, которые включены в эту заявку в качестве противопоставленных материалов.

Стенки пористых полисульфоновых полых волокон являются достаточно толстыми, поэтому не требуется какого-либо специального устройства для работы с ними, и из них можно удобно формировать патроны. Наружный диаметр пористого полисульфонового полого волокна может изменяться от 1 мил или меньше до 100 мил или больше, предпочтительно 10-80 мил. Толщина стенок пористого полисульфонового полого волокна может изменяться от 0,1 до 25 мил или больше, предпочтительно от 0,2 до 20 мил. Пряденные полисульфоновые волокна обычно считаются изотропными, однако они обычно имеют некоторую степень асимметрии.

С целью создания необходимого потока стенки пористых полисульфоновых полых волокон имеют значительный объем пустот. Пустоты представляют участки внутри стенок полисульфоновых полых волокон, в которых отсутствует полисульфон. Таким образом, при наличии пустот плотность полисульфонового полого волокна меньше плотности самого полисульфона. Объем пустот полисульфонового полого волокна может достигать 90% а иногда составляет 20-70% в пересчете на поверхностный объем, то есть объем, соответствующий общим размерам полисульфонового полого волокна, исключая объем отверстия.

Композиционные мембраны по настоящему изобретению получают путем нанесения определенных сульфированных полисульфонов и сульфированных полиэфиркетонов на пористые полисульфоновые подложки, обычно применяемые при изготовлении композиционных мембран. Покрытия, как правило, осаждаются из таких растворителей как спирты, кетоны, некоторые типичные апротонные растворители и смеси этих растворителей с водой. Сульфированные полисульфоны с высокими степенями содержания сульфогрупп обычно лучше растворяются в таких растворителях, как спирты, а при очень высоких степенях содержания сульфогрупп могут растворяться в воде. Сульфированные полисульфоны по настоящему изобретению предпочтительно наносятся на подложку в виде соответствующих сульфокислот, которые лучше растворяются в обычном растворителе, но они также могут наноситься и в виде соли. Предлагаемые композиционные мембраны обычно получают путем осаждения сульфированных полимеров на наружную поверхность полых волокон, однако можно получить полые волокна с покрытием на внутренней стенке.

Сульфированные полисульфоны можно использовать в качестве чистых, мембранообразующих материалов или в виде смеси нескольких сульфированных полисульфонов или в смеси с другими органическими или неорганическими материалами. Если сульфированные полисульфоны не используются в качестве единственного мембранообразующего материала, то они обычно составляют 50 или больше мас. от состава мембранного материала и предпочтительно более 70 мас. от состава мембранного материала. Некоторыми типичными примерами неорганических материалов, которые могут использоваться в смеси с сульфированными полисульфонами, являются неорганические кислоты, такие как серная или фосфорная кислота. Органическими материалами, используемыми в смеси с сульфированными полисульфонами, могут быть высокомолекулярные полимеры, которые обычно являются нейтральными, но иногда могут содержать ионные группы, например, полиэтиленгликоль, полипропиленгликоль и т.д. или низкомолекулярные материалы и пластификаторы, например, органические соли, многоатомные спирты, такие как глицерин, низкомолекулярные амины, такие как этилендиамин, диэтилентриамин, акридин, пиперазин, пиридин и т.д.

При отсутствии строгого контроля в процессе изготовления композиционной мембраны могут появиться остаточные поры, точечные отверстия и другие дефекты, которые ухудшают рабочие характеристики готовой мембраны. Хорошо известно, что могут эффективно применяться методы последующей обработки мембран с целью устранения этих остаточных дефектов. Особенно полезные методы для последующей обработки композиционных мембран описываются в патенте США N 4767422. Если дефекты возникают в разделительном слое композиционных мембран, их можно эффективно устранить путем последующей обработки мембран сильно сульфированным полисульфоном или другими полиэлектролитами, растворенными в низких концентрациях в воде, например, полиэтилениминов, сульфированным полистиролом и т. д. или неполиэлектролитами, например, поливинилтолуолом, силиконами и т.д. растворенными в углеводородных растворителях.

Пористые полисульфоновые полые волокна покрываются полупроницаемым материалом покрытия из сульфированного полисульфона общей формулы (5) с целью образования композиционной мембраны. Нанесение покрытия может производиться в соответствии с любым из известных методов, например, описываемых в патенте США N 4467001, который включен в эту заявку в качестве противопоставленного материала. В соответствии с методом, описанным в этом патенте, раствор мембранообразующего материала из сульфированного полисульфона общей формулы (5) наносится на поверхности пористого полисульфонового полого волокна с целью осаждения готового сухого покрытия толщиной до 10000  , предпочтительно от 500 до 7000

, предпочтительно от 500 до 7000  , наиболее предпочтительно от 1000 до 3000

, наиболее предпочтительно от 1000 до 3000  , с достижением его сцепления с поверхностью пористого полисульфонового полого волокна.

, с достижением его сцепления с поверхностью пористого полисульфонового полого волокна.

Пористые полисульфоновые полые волокна, используемые в примерах формовали из тройного раствора полисульфона "Удел РЗ500", выпускаемого фирмой "Амоко перформенс продактс", в смеси с растворителем и нерастворителем с применением методов, описанных Cobasso et al "Camposite Hollow-Fiber Menbranes", J. of Applied Polymer Science, 23, p.1509-1523, 1975. Для формирования волокон применяли хорошо известный метод шприцевания трубчатых заготовок с использованием воды при комнатной температуре в качестве внешней среды для охлаждения волокон. Средой для охлаждения производилась интенсивная промывка для удаления порообразующего материала. После промывки полые волокна сушили при повышенной температуре, а воду удаляли при пропускании полых волокон через камеру для сушки горячим воздухом.

Композиционные мембраны, включающие пористое полисульфоновое полое волокно с очень тонким покровным слоем из сульфированного полисульфона, имеющего звенья общей формулы (5), характеризуются хорошей избирательностью проникновения в процессе дегидратации газов, содержащих водяной пар, как это будет показано ниже. Композиционные мембраны по этому изобретению обладают значительно более высокой избирательностью при дегидратации газов по сравнению с избирательностью, достигаемой при использовании обычных мембранных материалов, таких как полисульфон, ацетат целлюлозы и т.д.

Пористые полисульфоновые полые волокна, используемые в примерах, имели наружный диаметр, равный примерно 20 мил, и внутренний диаметр, равным примерно 12-13 мил, и были получены из полибисфенол-А-эфирсульфона (выпускается и продается фирмой "Амоко перфомэнс продактс" под торговой маркой РЗ500), включающего несколько повторяющихся звеньев формулы: O

O O

O SO

SO (9) в результате применения метода, аналогичного описанному J.Cabasso (см.выше). В соответствии с этим методом получают в основном изотропные пористые полисульфоновые полые волокна, которые характеризуются высокими уровнями поверхностной пористости, что соответствует требованиям, предъявляемым к изготовлению композитных мембран. Площадь поверхности, занимаемая порами, по отношению к общей площади поверхности обычно должна превышать 1х10-2 и предпочтительно должна достигать 10х10-2. Однако у волокон, полученных в соответствии с влажно-сухими методами, наблюдается некоторое изменение пористости от внутренней к наружной поверхности волокна, что вызывает ухудшение асимметричных характеристик у полых волокон.

(9) в результате применения метода, аналогичного описанному J.Cabasso (см.выше). В соответствии с этим методом получают в основном изотропные пористые полисульфоновые полые волокна, которые характеризуются высокими уровнями поверхностной пористости, что соответствует требованиям, предъявляемым к изготовлению композитных мембран. Площадь поверхности, занимаемая порами, по отношению к общей площади поверхности обычно должна превышать 1х10-2 и предпочтительно должна достигать 10х10-2. Однако у волокон, полученных в соответствии с влажно-сухими методами, наблюдается некоторое изменение пористости от внутренней к наружной поверхности волокна, что вызывает ухудшение асимметричных характеристик у полых волокон.

Композиционные мембраны используют для изготовления мембранных разделителей в соответствии с любым известным способом. Мембранные разделители могут иметь параллельную или спиральную конфигурацию полых волокон. Хорошо известны конструкции и области применения мембранных разделителей с параллельной им спиральной конфигурацией полых волокон (см.например, патенты США N 3499062; 3442002; 2794468; 4207192; 4631128). На практике мембранные разделители изготавливают с возможностью полдачи исходного газа со стороны отверстия или со стороны оболочки волокна с учетом конечного применения. Хотя такие мембранные разделители можно использовать в процессе дегидратации, предпочтительные мембранные разделители относятся к четырехканальному типу, описываемому ниже, который позволяет достичь более высоких результатов в процессе дегидратации при использовании конфигураций подачи потока исходного газа со стороны отверстия или со стороны оболочки волокна и создания противоточного потока. Такие четырехканальные мембранные разделители иллюстрируются на чертеже они являются объектом отдельного изобретения тех же авторов.

На чертеже показано, что исходная текучая среда, содержащая водяной пар, поступает в мембранный разделитель 1 через входное отверстие 2. Непроницаемый барьер 3, состоящий из одного или несколько слоев тонкопленочного материала, который окружает связку композиционных мембран из полых волокон 5 (например, тонкая пленка, такая как полиэтилен или поливинилиденхлорид), заставляет исходную текучую среду проходить вдоль кольцеобразного канала 21 между толстостенной оболочкой 4 мембранного разделителя и пленочным барьером 3. Исходная текучая среда первоначально соприкасается с наружной поверхностью композиционных мембран из полых волокон 5 на входном участке 6, при этом необходимо отметить, что композиционные мембраны из полых волокон состоят из пористых полисульфоновых полых волокон, покрытых очень тонким слоем сульфированного полисульфона, имеющего звенья общей формулы (5). Исходная текучая среда проходит вдоль наружной поверхности композиционных мембран из полых волокон 5 (композиционные мембраны из полых волокон предпочтительно имеют форму спиральной связки, описанную в патенте США N 4207192) и выходит через экстракционные отверстия 7 экстракционной трубы 8. Экстракционная труба 8 проходит через трубную решетку 9, позволяющую не проникающей через мембрану текучей среде с уменьшенным содержанием водяного пара выходить из мембранного разделителя через выходное отверстие 10 для не проникающей через мембрану текучей среды. Продувочная среда поступает внутрь отверстий полых волокон 11 через входное отверстие 12. Продувочная среда соединяется с проникающей через мембрану текучей средой на поверхности трубной решетки 13 и движется в прямоточном направлении через отверстия полых волокон вместе с проникающей через мембрану текучей средой, обогащенной водяным паром и в противоточном направлении по отношению к потоку исходного газа (не проникающего через мембрану). Смесь проникающей через мембрану текучей среды, обогащенной водой, и продувочной среды выходит через отверстия 14 полых волокон, заключенных в трубную решетку 15, и выводится из мембранного разделителя через выходное отверстие 16. Уплотнительные кольца круглого сечения 17 служат в качестве герметичного уплотнения, которое разделяет стороны высокого и низкого давления мембранного разделителя и, кроме того, отделяет поток исходного газа и поток не проникающей через мембрану текучей среды от смеси продувочной среды и проникающей через мембрану текучей среды.

Когда находящаяся под давлением исходная текучая среда вводится со стороны оболочки связи полых волокон, это давление воздействует на заднюю сторону каждой трубной решетки. Если с передней стороны отсутствует уравновешивающая сила, препятствующая возможному отклонению трубных решеток, применяется физическая опора, соприкасающаяся с передней стороной каждой трубной решетки. На чертеже показано, что резьбовое кольцо 18 входит в зацепление с толстостенной оболочкой 4 мембранного разделителя с помощью резьбы 19 (как описывается в патенте США N 4709831) с целью удержания цилиндрических пробок 20 и уравновешивания силы давления. Продувочная текучая среда служит для удаления проникающей через мембрану текучей среды, обогащенной водой, из модуля, в результате чего улучшается процесс дегидратации. Она проходит через модуль в противоточном направлении по отношению к исходной текучей среде и не проникающей через мембрану текучей среде и в прямоточном направлении по отношению к проникающей через мембрану текучей среде. Продувочный газ смешивается с проникающей через мембрану текучей средой в радиальном направлении, при этом практически отсутствует смешение в аксиальном направлении на поверхности пористой подложки. Влажность продувочного потока ниже, чем у проникающего через мембрану газа, и продувочная среда может поступать из любого источника. Например, она может представлять заранее высушенный газ, либо она может быть частью текучей среды с уменьшенным содержанием воды, которая выводится из мембранного разделителя 1 через выходное отверстие 10 для не проникающей через мембрану текучей среды и рециркулируется с помощью соответствующего устройства в мембранный разделитель через входное отверстие 12 для продувочной текучей среды. В некоторых случаях процесс по этому изобретению может эффективно осуществляться без продувочной среды при использовании сульфированных мембран, рассматриваемых в этой заявке. Это зависит от используемой газовой смеси, если допустим более низкий выход продукта, так как это требует пpоникновения через мембрану большего количества целевого продукта с целью удаления влаги до достижения точки насыщения со стороны проникающей через мембрану текучей среды.

Следующие примеры служат для дальнейшей иллюстрации этого изобретения.

П р и м е р 1.

Часть А. Получение сульфированного F6-бис А-полисульфона (F6-SPS).

125 г F6-бис А-полисульфона (поли[окси-1,4-фениленсульфонил-1,4-фениленок- си-1,4-фенил-ен-[2,2,2- трифтор-1-(трифторметил)этилиден]-1,4-фенилен] ) растворяли в 1250 мл метиленхлорида в реакционной колбе, оснащенной механической мешалкой, термометром, конденсатором и впускным и выпускным отверстиями для азота. Содержимое реакционной колбы охлаждали до -4оС и в течение 45 мин при температуре -6оС в атмосфере азота, добавляли 66,14 г хлорсульфоновой кислоты, растворенной в 337 мл метиленхлорида. Температуру реакционной колбы доводили до комнатной температуры, примерно до 25оС, и реакционную смесь перемешивали в течение 6 ч. Реакцию прекращали, метиленхлорид декантировали и осадок трижды промывали метиленхлоридом, растворяли в 1000 мл этанола и подвергали центробежному выпариванию, Одну половину сухого выпаренного центробежным способом F6-SPS растворяли в смеси этанола и воды и диализировали при помощи обычных целлюлозных мешков для диализа, после чего диализат подвергали центробежному выпариванию до сухого состояния и сушили в вакуумном сушильном шкафу при температуре 70оС до достижения постоянной массы. Полученный таким образом сульфинированный F6-бис А-полисульфон (F6-SPS) характеризовался степенью замещения, равной 0,84, и ионообменной емкостью, равной 1,34 мэкв/г сухого полимера в форме Н+.

Часть В. Получение композиционной мембраны из полых волокон.

Композиционные газоразделительные мембраны получали посредством нанесения на пористые полисульфоновые полые волокна покрытия из раствора F6-SPS в этаноле. Раствор покрытия получали в результате растворения 1,25 г F6-SPS в 100 см3 реакционноспособного спирта с последующей фильтрацией через стеклянный фильтр с размером пор 1,5 мкм. Полисульфоновая композиционная мембрана была изготовлена путем опускания сухих полисульфоновых полых волокон в ванну с раствором для покрытия, описанную в патенте США N 4467001. Раствор выпаривали в результате помещения волокон в сушильную камеру с температурой 65оС на 15 с.

Часть С. Изготовление мембранного разделителя.

Мембранный разделитель из спирально намотанных полых волокон был изготовлен следующим образом: намотку патрона из полых волокон производили по методу, описанному в патенте США N 4207192, в результате чего была получена конфигурация мембранного разделителя, изображенная на чертеже. В этом мембранном разделителе центральная пустотелая экстракционная труба 8 проходит только через один из модулей двух трубных решеток (9 или 15). В центральной пустотелой трубе 8 предусматриваются экстракционные отверстий 7, которые позволяют удалять или подавать потоки исходного газа или проникающей через мембрану текучей среды в зависимости от того, осуществляется подача со стороны внутреннего отверстия или со стороны оболочки волокна.

Этот модуль был изготовлен с использованием композиционных мембран из полых волокон, описанных в части В. Наружный диаметр этих волокон равнялся примерно 16,6 мил, а внутренний диаметр 11,3 мил. Этот модуль включал трубную решетку, у которой длина закрытой части равняется примерно 10 см и длина активной части примерно 20 см. Волокно спиpально наматывается вокруг экстракционной трубы под углом 25о (угол, равный 0о, определяется как перпендикуляр к стержню или пустотелой трубе), так что длина активной части волокна составила примерно 48 см. Модуль, включающий 19,6 кв. футов активной площади, окружали барьером из пластиковой пленки 3 за исключением узкой щели шириной около 1/2 дюйма, которую оставляли между пленкой и трубной решеткой для обеспечения входа или выхода газа, а затем толстостенной оболочки 4 с образованием мембранного разделителя 1, конфигурация которого изображена на чертеже, композиционную мембрану из сульфированного полисульфона (F6-SPS) подвергали последующей обработке с использованием разбавленного раствора низкомолекулярного силикона в циклогексане до выполнения экспериментов на проницаемость мембраны.

Часть Д. Функционирование мембранного разделителя.

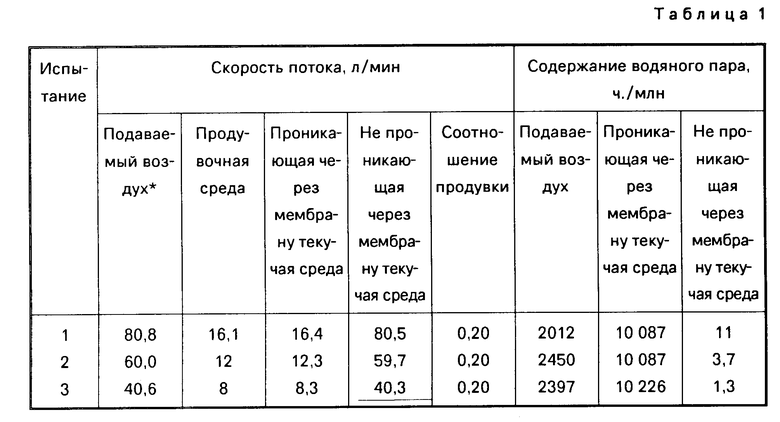

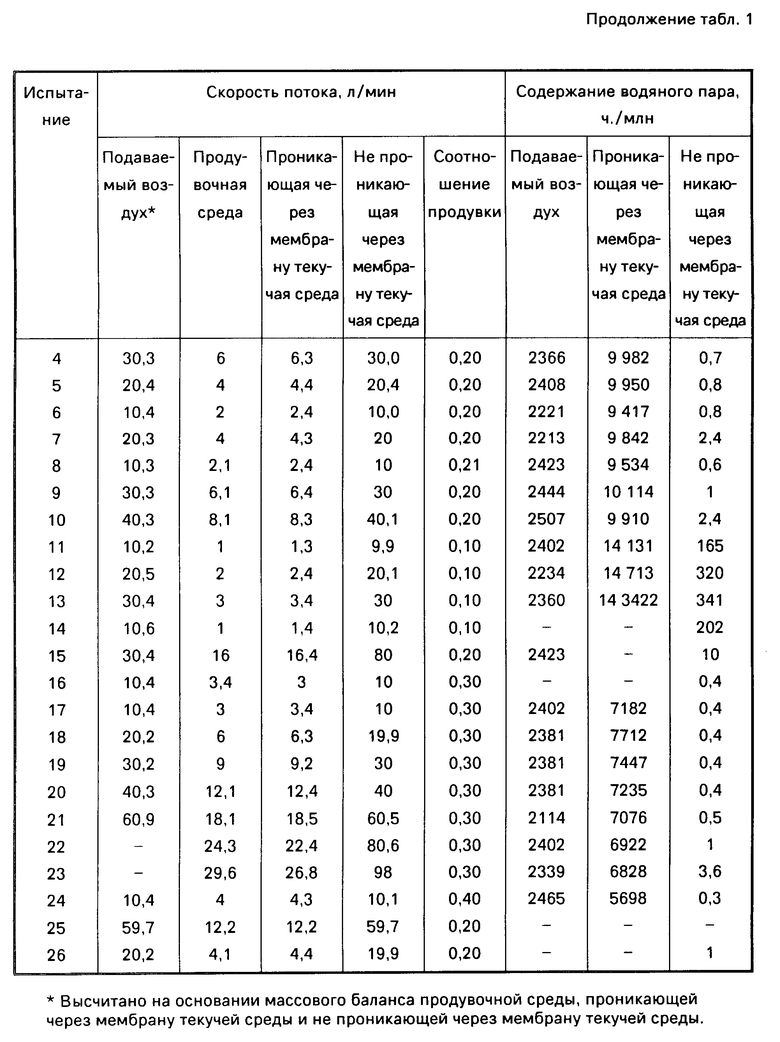

Мембранный разделитель, рассмотренный в части С, использовался для дегидратации воздуха, содержащего примерно 2300 об.ч./млн водяного пара. Исходный влажный воздух подавали во входное отверстие 2 под давлением 115 фунт/кв. дюйм и при температуре 19-22оС. Продувочная текучая среда представляла дегидратированный воздух, содержащий 1 об.ч./млн водяного пара, который подавали в мембранный разделитель через входное отверстие 12. Продувочную текучую среду соединяли с проникающим через мембрану газом, обогащенным водяным паром, и подавали прямоточно с указанным газом через внутренние отверстия волокон и в противоточном направлении по отношению к потоку исходного воздуха. Такой противоточный режим работы способствует наиболее эффективному разделению газа, после чего не проникающий через мембрану дегидратированный воздух удаляется через выходное отверстие 10 для непроникающего через мембрану воздуха. Этот режим работы является режимом подачи со стороны оболочки. Результаты испытаний (6-26), включенные в табл.1, относятся к этому режиму работы.

Достигаемая степень сухости не проникающего через мембрану газа зависит частично от скорости потока продувочной текучей среды. Больший объем продувочной текучей среды вызовет большее разбавление водяного пара в проникающей через мембрану текучей среде. Таким образом, относительное содержание водяного пара и парциальное давление водяного пара со стороны проникающей через мембрану текучей среды будут возрастать с увеличением скорости потока продувочной среды. Соотношение продувки (отношение продувочной среды к потоку не проникающей через мембрану текучей среды) изменялось от 10 до 40% и в пределах скоростей потоков исходного газа от 10 до 100 л/мин (нормальные условия). Выходное давление проникающей через мембрану текучей среды во всех случаях сохранялось равным 16 фунт./кв.дюйм.

П р и м е р 2. В соответствии с альтернативным способом исходный газ подавали со стороны внутренних отверстий мембран из полых волокон, а продувочную среду вводили с наружной стороны или со стороны оболочки мембран из полых волокон. Этот режим работы известен как режим подачи со стороны внутренних отверстий волокон. Мембранный разделитель, описанный в примере 1, действовал в основном в таких же условиях, что и в примере 1, за исключением того, что исходный газ подавали со стороны внутренних отверстий волокон мембранного разделителя через отверстие 12. Дегидратированный не проникающий через мембрану газ выходил через отверстия 16, продувочный газ вводили через отверстие 2, а проникающий через мембрану газ, обогащенный водой, выходил через отверстие 10. Сохранялось соотношение продувки, соответствующее 20% Так же как в примере 1, режим работы соответствовал схеме противоточного потока. Результаты экспериментов 1-5 включены в табл.1.

Все результаты испытаний по сушке суммируются в табл.1, в которой скорости всех потоков даются в л/мин при нормальной температуре и давлении, а содержание водяного пара в каждом потоке дается в об.ч./млн. Результаты показывают, что эффективность дегидратации газа является в основном одинаковой при применении режима подачи со стороны оболочки или режима подачи со стороны внутренних отверстий волокон. Как видно из экспериментальных данных, приведенных в этой таблице, метод по этому изобретению является весьма эффективным для удаления вояного пара менее, чем до одной части на миллион. Из приведенных данных следует, что проницаемость водяного пара может быть легко высчитана специалистом и составляет 20-30 фут3/фут2 фунт кв. дюйм день (нормальные условия). В отдельном эксперименте по разделению воздуха было установлено, что проницаемость кислорода для этого мембранного разделителя составляет 0,0017 фут3/фут2 фунт кв. дюйм˙день (нормальные условия) при избирательности в отношении кислорода и азота, равной 7,0. Таким образом, этот мембранный разделитель характеризовался коэффициентом разделения Н2О/О2, равным 1500 и коэффициентом разделения Н2О/N2, равным примерно 11000.

П р и м е р 3. Часть А. Получение сульфированного полиарилэфирсульфона (SPS).

500 г полисульфона "Удел 3500", высушенного при температуре 150оС в течение ночи, растворяли в 2,600 см3 метиленхлорида в четырехлитровом реакторе из пирекса. Полученный раствор охлаждали до температуры <5оС до добавления сульфирующего агента хлорсульфоновой кислоты.

В 500 мл-вой капельной воронке 112 см3 хлорсульфоновой кислоты добавляли к 388 см3 метиленхлорида (20%-ное соотношение объемов). Раствор хлорсульфоновой кислоты в метиленхлориде добавляли к раствору полисульфона "Удел" в метиленхлориде в течение 90 мин. Охлаждающую ванну удаляли по истечении периода добавления, после чего эту реакцию продолжали еще в течение 2 ч. Метиленхлорид декантировали и красновато-коричневый осадок трижды промывали 2000 см3 метиленхлорида при комнатной температуре, затрачивая по 15 мин на каждую промывку. Метиленхлорид каждый раз декантировали. Сульфированный полисульфон растворяли в растворителе, состоящем из 1000 см3 2-пропанола и 75 см3деионизированной воды. Окрашенный в золотой цвет раствор подвергали центробежному выпариванию до сухого состояния при температуре 50оС, после чего сульфированный продукт диализировали. Полученный диализат подвергали центробежному выпариванию до сухого состояния. Полученный таким образом сульфированный полисульфон (SPS) обладал ионообменной емкостью, равной 1,95 мэкв/г сухого полимера в форме Н+.

Часть В. Композиционную мембрану из сульфированного полисульфона (SPS) изготавливали в основном так же, как в примере 1, часть В, за исключением того, что раствор для покрытия получали путем растворения 2 г сульфированного полисульфона, полученного так, как описывалось в части А этого примера, в 100 см3 смеси изопропилового спирта и воды с процентным соотношением объемов 90/10.

Часть С. Изготовление мембранного разделителя.

Мембранный разделитель со спирально намотанным полым волокном изготавливали так же, как в примере 1, за исключением того, что площадь поверхности патрона была меньше и при изготовлении патрона использовали полые волокна из композиционного материала, описанные в части В этого примера. Наружный диаметр этих волокон равнялся 20,1 мил, а внутренний диаметр 12,9 мил. Этот патрон имел 2,7 кв. фута активной площади мембраны. Композиционную мембрану из сульфированного полисульфона (SPS) подвергали последующей обработке обычным способом за исключением того, что в качестве материала для последующей обработки использовали разбавленный раствор низкомолекулярного аминосиликона до выполнения экспериментов на проницаемость.

Часть D. Функционирование мембранного разделителя.

Мембранный разделитель действовал в тех же условиях, которые описывались в примере 1, за исключением того, что соотношение продувки было постоянным на протяжении всего испытания и равнялось 20% Результаты, полученные при сушке воздуха, суммируются в табл. 2 в виде испытаний 1 и 2. Проницаемость воды, высчитанная на основании этих данных составила 25-30 фут3/фут2 фунт˙кв˙дюйм˙день (нормальные условия) при избирательности в отношении О2/N2, равной 3,6.

В отдельном испытании на разделение воздуха было установлено, что проницаемость кислорода для этого мембранного разделителя составляет 0,0047 фут3/фут2 х х фунт˙кв˙дюйм˙день (нормальные условия). Поэтому кажущаяся избирательность в отношении H2O/O2 равнялась 6000, а кажущаяся избирательность в отношении H2O/N2 равнялась 21000.

Способ дегидратации газов с использованием композиционных полупроницаемых мембран, предпочтительно композиционных мембран из полых волокон, включающий пористый носитель с нанесенным на него сверхтонким слоем сульфированного полисульфона или сульфированного полиэфиркетона. Способ также включает применение продувочного или прочищающего газа со стороны проникающего через мембрану газа, обогащенного водой, с целью увеличения эффективности процесса дегидратации. 9 з. п. ф-лы, 1 ил. 2 табл.

где Ar двухвалентный фенилен или дифенилен;

Y сульфонил SO2 или карбонил СО мол.м. которых превышает 10000,

а степень сульфирования Sm 0,2 2,0.

где A, B, D и Е двухвалентный фенилен или дифенилен;

R, R1 одинаковые или различные, С1 С4 -алкилы или галогенированные С1 С4-алкилы;

с, d, e целое число от 0 до 6;

n число повторяющихся звеньев в полимерной молекуле со средней мол.м. 25000 80000,

степень сульфирования Sm 0,2 2,0.

где Ar двухвалентный фенилен.

где Ar двухвалетный фенилен;

n число повторяющихся звеньев в полимерной молекуле со средней мол.м. 25000 60000. причем 50 мас. или более составляет сульфированный ароматический полимер.

причем 50 мас. или более составляет сульфированный ароматический полимер.

| Патент США N 4497640, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-02-11—Подача