Изобретение относится к производству азота из воздуха, а именно к производству азота с высокой степенью чистоты.

Системы и способ разделения воздуха и производства азота с применением проницаемых мембран все чаще находят свое применение в технике. В таких системах поток воздуха омывает поверхность мембраны, при этом кислород как более проницаемый компонент воздуха проходит сквозь мембрану, азот же, не способный преодолеть мембрану, как менее проницаемый газ выводится из системы с потоком воздуха.

Хотя принципы разделения газов с использованием мембран известны уже давно, однако только в недавнее время благодаря достигнутому прогрессу в изготовлении мембран их использование в области разделения воздуха и других смесей газов стало экономически привлекательным с коммерческой точки зрения. Благодаря указанным достижениям, а также относительной простоте технологии изготовления мембран существует повышенный интерес и активность в области разделения газов с использованием мембран, причем особенно в области разделения воздуха.

Одноступенчатые системы и способы производства обогащенного азота из воздуха с использованием фибровых мембран трехмерной конфигурации получили распространение в последнее время благодаря низким капитальным затратам на изготовление, установку и обвязку мембран системой трубопроводов.

Однако по мере повышения требований к чистоте азота его выход уменьшается, а требования к поверхности мембран и мощности систем возрастают, что делает применение одноступенчатых систем по ряду причин менее желательным.

Для получения азота со степенью чистоты 94% и выше предпочтительными по отношению к одноступенчатым становятся двухступенчатые системы. В двухступенчатых системах разделения воздуха, в которых кислород является более проницающим по сравнению с азотом компонентом, появляется возможность циклического последовательного обогащения газа во второй ступени. Смеси газов с различной степенью текучести компонентов смеси, более обогащенные азотом по сравнению с воздухом, позволяют получить благодаря снижению содержания кислорода более высокий выход азота, нежели этот имеет место при использовании одноступенчатых мембранных систем. В таких двухступенчатых мембранных системах не требуется наращивание механичкого оборудования, поскольку имеющий низкое давление продукт от второй ступени подается вновь во всасывающий патрубок того же газового компрессора.

Двухступенчатые мембранные системы применяются для получения азота со степенью чистоты от 97 до 99,9% причем обычно содержание азота для такого мембранного способа составляет 98% в конечном продукте. Однако для получения азота со степенью чистоты более 99% в конечном продукте двухступенчатые мембранные системы становятся достаточно дорогими. В этом случае для достижения заданного уровня чистоты продукта при данных перепадах давления на мембране трубется как увеличение мощности, так и увеличение площади поверхности мембраны. С другой стороны, при неизменной площади поверхности мембраны для получения азота такой высокой степени чистоты необходимы увеличение мощности и перепада давления на мембране. Хотя для получения продукта с содержанием азота более 99,99% возможно применение как двухступенчатой, так и одноступенчатой системы, однако технически и экономически это становится практически недостижимым.

Для получения конечного продукта с высокой концентрацией азота, например выше 99,5% с использованием прогрессивного мембранного способа двухступенчатые системы с мембраной применялись в сочетании с устройствами деоксигенизации, в которых остаточный кислород в потоке азота после разделения воздуха реагирует с водородом или горячим газом, напримери метаном. Такие комплексные мембранно-деоксигенизационные системы (патент США N 4931070) могут быть использованы для получения продукта с содержанием азота 99,95% и даже выше (вплоть до 99,999% ). Хотя такие комплексные двухступенчатые мембранно-деоксигенизационные системы позволяют получить продукт с весьма высокой конценетрацией азота, которой не удается достигнуть с использованием существующих двухступенчатых мембранных систем, необходима дальнейшая работа в этой области, чтобы обеспечить требования по чистоте продукта при более высоких экономических показателях и без применения водорода или других горючих газов.

С учетом существующих в промышленности требований и возможностей, открываемых применением технологии с мембранным разделением воздуха, а также другими способами разделения газов, внимание было направлено на создание трехступенчатых мембранных систем как альтернативы комплексных двухступенчатых систем с диоксигенизацией. В этом отношении следует указать, что в так называемых каскадных способах применяются три и более ступени разделения с использованием мембран для достижения более высоких степеней обогащения одним компонентом исходной смеси газов. Для этого отделяющийся газ, прошедший каждую ступень отделения, направляется в следующую ступень в качестве исходного вместе с обогащенной сместью, т.е. в случае разделения воздуха кислорода, отделенный мембраной последней ступени. Не проходящий через мембрану газ, т. е. азот, выводится из каждой ступени.

При использовании трехступенчатого мембранного способа разделения воздуха для получения азота очень высокой степени чистоты (см. Томпсон, Прасада и др. "Производство азота с использованием мембран". Данная на симпозиуме в Антверпене (Бельгия) 10-15 сенбятря 1989 г.). воздух подается от питающего компрессора к мембране первой ступени, от которой более текучий кислород выбрасывается в атмосферу. Отделенный таким образом поток менее текучего азота подается во вторую ступень. Поток текучего газа от второй ступени возвращается для сжатия и подпитки потока воздуха, подаваемого в мембранную систему. Не преодолевающий мембрану второй ступени газ подается в третью мембранную ступень, после которой получают в качестве газа, не преодолевающего мембрану, азот очень высокой степени чистоты. Кислород, содержащий текучий газ от третьей ступени, сжимается и возвращается на вход во вторую мембранную ступень с дополняющим количеством текущего газа первой ступени.

Следует признать, что возвращение текучего газа из третьей ступени на вход мембраны второй ступени требует использования дополнительного компрессора для подачи под определенным давлением текучего газа к мембране второй ступени. Как известно, выгода от использования обратной подачи от третьей ступени, способствующая более высокому выходу продукта, уменьшению площади мембраны и т. д. должна превосходить капитальные затраты и затраты на техническое обслуживание дополнительного компрессора с линией возврата текучего газа от третьей ступени. Поэтому существует необходимость в разработке простого и прогрессивного мембранного способа производства азота высокой степени чистоты из воздуха.

Цель изобретения создать способ и систему для производства из воздуха азота с высокой и очень высокой степенью чистоты.

Другой задачей изобретения является создание усовершенствованного способа и системы, использующей три или более мембранных ступени для производства азота высокой и очень высокой степени чистоты путем разделения воздуха.

Следующей задачей изобретения является создание способа с использованием мембран и системы для разделения воздуха и производства азота с высокой и очень высокой степенью чистоты без применения деоксигенизационного устройства.

Предлагаются способ мембранного разделения и трехступенчатая система с возвратом непроникающего газа от второй и третьей ступеней к предыдущей ступени и таким распределением площадей мембран между указанными тремя ступенями, которые обеспечивают минимальные капитальные и производственные затраты. При этом получают азот с очень высокой степенью чистоты без использования блока деоксигенизации, обеспечивающего удаление остаточного кислорода из полученного азота.

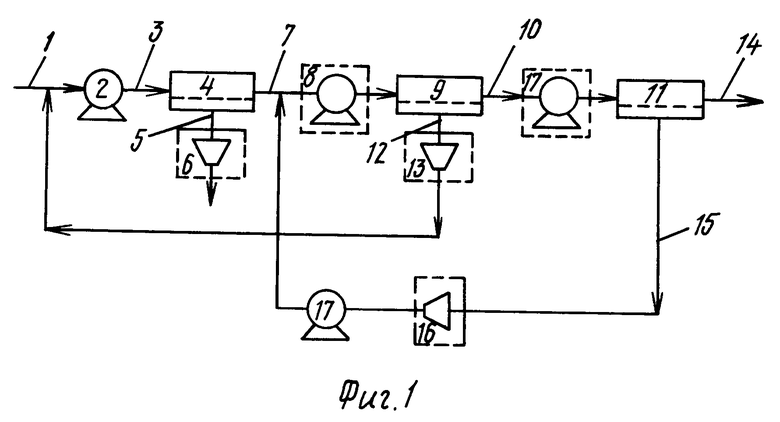

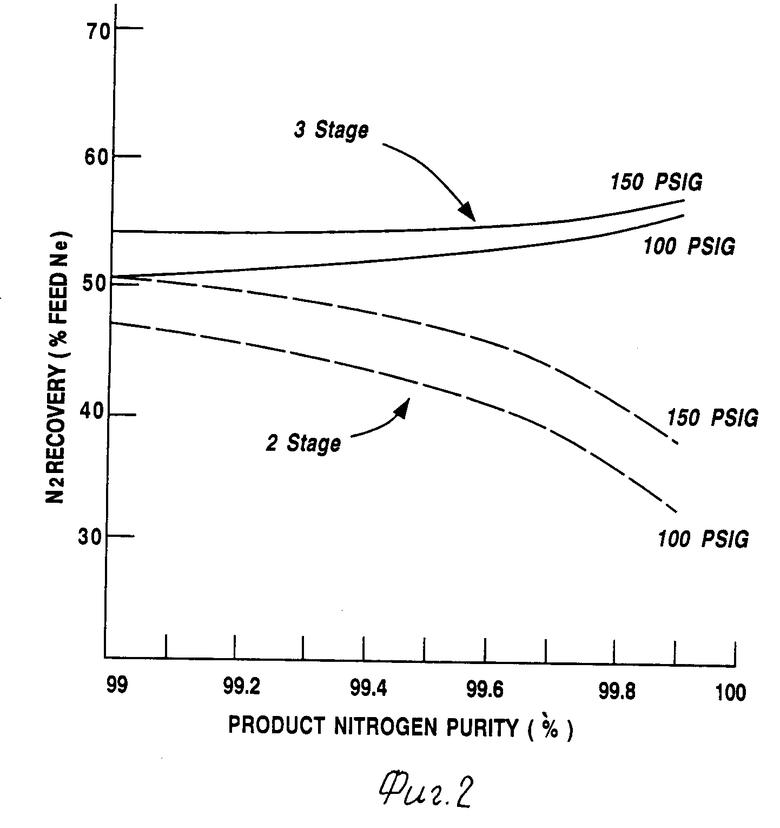

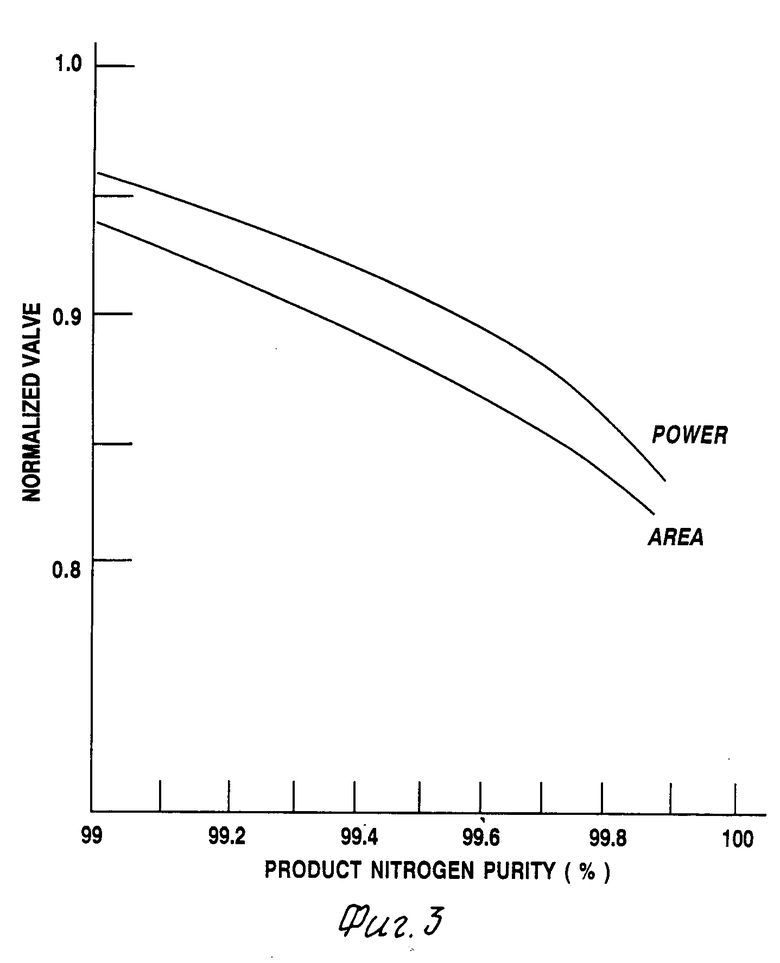

На фиг.1 изображена схема процесса, иллюстрирующая пример осуществления трехступенчатого мембранного разделения; на фиг.2 график, отражающий зависимость степени чистоты получаемого азота от его выхода для трехступенчатых мембранных систем, имеющих оптимальное распределение площадей мембран в соответствии с предлагаемым изобретением, по сравнению с двухступенчатой системой; на фиг.3 взаимосвязь между мощностью и площадью поверхности мембран для трехступенчатой мембранной системы, имеющей оптимальное распределение площадей в соответствии с предлагаемым изобретением, с одной стороны, и чистотой получаемого азота, с другой стороны.

При практическом использовании предлагаемого изобретения, в котором азот получают из воздуха в трех мембранных ступенях, сжатый воздух подается к мембранным модулям, составляющим указанные ступени, при давлении подачи в общем случае в диапазоне от 0,35 до 2,1 МПа и обычно при давлении 1,05 МПа и при температуре около 32оС. Кислород избирательно проходит через материал мембран, используемых в названных модулях, и отражается при относительно низких давлениях с выходной стороны мембраны. Обогащенный азотом, не преодолевающий мембрану, газ истекает при высоком давлении подачи воздуха. Текучий газ, преодолевающий мембрану второй ступени, имеющий более низкую концентрацию кислорода нежели воздух, возвращается на вход в производственную линию с поджатием и повторным использованием в мембранной системе. Преодолевающий мембрану газ от третьей ступени, имеющий содержание кислорода ниже, чем не преодолевающий мембрану газ на выходе из первой ступени, поступающий во вторую ступень, возвращается на вход в указанную вторую ступень. В связи с тем, что трехступенчатый способ в соответствии с предлагаемым изобретением позволяет получить обогащенный азотом продукт со степенью чистоты азота выше 99% в том числе и до степеней чистоты 99,99% использование блока каталитической деоксигенизации в совокупности с двухступенчатой мембранной системой для производства очень чистого азота со степенью чистоты около 99,5% или выше вплоть до степень весьма высокой чистоты около 99,999% нецелесообразно.

В соответствии с предпочтительной трехступенчатой системой (см. фиг.1) воздух подается через подводящую линию 1 к воздушному компрессору 2, от которого сжатый воздух по трубопроводу 3 подается к мембране 4 первой ступени указанной трехступенчатой мембранной системы разделения воздуха. Преодолевающий мембрану газ, содержащий более текучий кислород воздуха, отводится из мембраны 4 через трубопровод 5 для выброса в атмосферу, либо использования вне системы. Если в этом есть необходимость, текучий газ первой ступени может быть сжат в соответствующем компрессоре или вакуумной помпе 6 для последующего использования вне рассматриваемой мембранной системы. Не преодолевший мембрану 4 газ, содержащий менее текучий азот, проходит по линии 7 к компрессору 8 (если он установлен) и к мембране 9 второй ступени. Обогащенный не проникающим через мембрану компонентом газ от мембраны 9 пропускается по линии 10 к компрессору 17 и к мембране третьей ступени, в то время как текучий проходящий через мембрану 9 газ передается от нее по линии 12 через вакуумную помпу 13, если она имеется, для повторного использования после поджатия в линию 1 вместе с дополнительным количеством подходящего воздуха и затем к мембране 4 первой ступени. Не преодолевающий мембрану газ от мембраны 11 третьей ступени выводится через линию 14 как промышленный азот с высокой и очень высокой степенью чистоты. Преодолевающий мембрану газ от мембраны 11 проходит по линии 15 через вакуумный насос 16 к компрессору 17 для сжатия до заданного необходимого давления перед возвращением в линию 7 для подачи вместе с непроходящим через мембрану газом от мембраны первой ступени к мембране 9 второй ступени. Хотя не преодолевающий мембрану газ, взятый из любой мембранной ступени, находится под давлением подачи, следует признать, что давление подачи плавно уменьшается от ступени к ступени при отсутствии промежуточного сжатия между ступенями.

По мере повышения требований к чистоте производимого азота местные проникающие потоки, проходящие вблизи выходного конца мембраны, могут оказаться более насыщенными азотом по отношению к воздуху. Поскольку целью производства является азот, то понятно условие, что всякий поток, более насыщенный азотом нежели воздух, имеет преимущество перед подаваемым в систему воздухом. Поэтому целесообразно возвратить в систему все обогащенные азотом преодолевающие мембрану потоки для добавления к воздуху, подаваемому на вход в питающий компрессор. На практике это обычно достигается путем деления мембранной системы на две ступени таким образом, что все местные потоки, преодолевающие мембрану, обогащены кислородом после первой ступени и обогащены по сравнению с воздухом азотом после второй ступени. Таким образом, поток, преодолевающий мембрану первой ступени, сбрасывается из системы, а поток, преодолевающий мембрану второй ступени, возвращается на вход питающего компрессора, как было указано ранее. Отличительной особенностью двухступенчатого способа получения азота от одноступенчатого является наличие возвратного потока компонента, преодолевшего мембрану второй ступени. Возврат этого обогащенного азотом (по отношению к воздуху) проникающего потока снижает содержание кислорода в подводимом газе и повышает выход азота. При этом отсутствует потребность в дополнительном оборудовании, поскольку имеющий низкое давление проникающий газ от второй ступени смешивается с входящим в компрессор на его входе воздухом.

Если чистота получаемого азота достаточно высока, проходящие через мембрану второй ступени потоки в зоне ее выходного конца в двухступенчатых системах болнее насыщены азотом по отношению к потоку на входе во вторую ступень. В этих условиях становится целесообразным разделить всю площадь мембраны на три ступени и возвратить во вторую ступень проникающий поток от третьей ступени, который насыщен азотом в большей степени, чем не преодолевающий мембрану фильтрат первой ступени. Если возврат компонента, прошедшего через мембрану второй ступени в двухступенчатой системе, не требует наличия дополнительного компрессора, то возврат прникающего через мембрану газа третьей ступени на вход во вторую ступень трухступенчатой системы, как указывалось ранее, требует наличия подкачивающего компрессора для повышения давления газа. Ввиду дополнительных затрат на такое поджатие возвращаемого газа было найдено, что общая площадь мембран трехступенчатой системы должна распределяться по мембранным ступеням определенным образом, чтобы концентрация кислорода в газе на входе в третью ступень была такой, чтобы были скомпенсированы дополнительные затраты на установку компрессора для подачи проникающего газа от третьей ступени и его привод. Простое устройство третьей ступени с возвратом проникающего через ее мембрану газа (фиг.1) еще не достаточно само по себе для достижения практического выигрыша при работе системы с целью получения очень чистого азота. Распределение площадей мембраны по трем ступеням должно быть таким, чтобы содержание кислорода в проникающем газе третьей ступени было достаточно низким по сравнению с концентрацией кислорода в газе на выходе в мембрану второй ступени, чтобы таким образом обеспечивался более высокий выход азота при некотором допустимом снижении общей площади мембран, оправдывающий капитальные и эксплуатационные расходы по работе линии возврата из третьей ступени.

Распределение площади по ступеням до достижения такого выигрыша в работе трехступенчатой мембранной системы, как было установлено, является функцией степени чистоты конечного продукта, коэффициента разделения, характеризующего выбранный материал мембран для разделения газовых компонентов смеси, например, кислорода и азота при разделении воздуха, перепада давления на мембране и, в меньшей степени, стоимости мембран. В общем случае, доля общей площади мембран первой и второй ступеней, как было установлено, должна возрастать с увеличением коэффициентов разделения, увеличением перепада давлеия (отношение давления на входе к давлению в полости за мембраной) и снижением требований к чистоте продукта. Так, при степенях чистоты от высоких до очень высоких (в общем случае в диапазоне от 99 до 99,9%) при обычных относительных перепадах давления от 7,8 до 18,0 и удельной стоимости мембран в обычном диапазоне цен от 16,7 до 111,1 долл/м2 было установлено, что при увеличении коэффициента разделения проникающий газ в названных ступенях становится более насыщенным кислородом и меньшая часть общей площади мембран обеспечивает получение проникающего газа, который обогащен азотом в достаточной степени по сравнению с воздухом или фильтратом первой ступени, поступающим на вход во вторую ступень, и таким образом может быть направлен обратно в систему. Следовательно, доля площади мембран первой и второй ступеней возрастает при увеличении коэффициента разделения материала мембран.

В практических коммерческих производствах мембран для разделения воздуха коэффициент разделения для смесей кислород азот обычно доступных материалов мембран заключен в диапазоне от 2 до 12 (при типичных значениях этого параметра для мембран, предназначенных для разделения воздуха, заключенных в диапазоне от 4 до 8). С учетом изложенных выше соображений, было установлено, что для практического коммерческого разделения воздуха с использованием трехступенчатых мембранных систем, снабженных системой поджатия и возврата проникающего газа во вторую ступень, такие системы, имеющие вполне определенное распределение площади мембран между ступенями, могут быть использованы для осуществления эффективного производства азота с очень высокой степенью чистоты продукта. Из приведенных ранее рассуждений становится ясно, что распределение площадей является функцией коэффициента разделения материала используемых мембран при обычных экономически обоснованных условиях протекания процесса. Так, относительная площадь мембраны первой ступени, как было установлено, должна быть заключена в диапазоне от 8 до 45% при коэффициенте разделения, равном 4, и в диапазоне от 20 до 64% при коэффициенте разделения, равном 10. Это отражает отмеченную выше тенденцию: чем выше коэффициент разделения, тем большую площадь должны иметь мембраны первых ступеней системы, и чем ниже коэффициент разделения, тем большая относительная площадь должна падать на последнюю ступень.

Подобным образом было установлено, что относительная площадь мембраны второй ступени должна быть заключена в диапазоне от 10 до 30% при коэффиценте разделения, равном 4, и в диапазоне от 20 до 30% при коэффициенте разделения, равном 10. Для обоих указанных распределений площадей первой и второй ступеней возрастание доли общей площади ступени прямо пропорционально увеличению коэффициента разделения в диапазоне от 4 до 10.

Распределение площадей для третьей ступени в соответствии с предлагаемым изобретением, как показано выше, будет отличаться от распределения площадей первой и второй ступеней. Способ по предалагаемому изобретению не ограничен только использованием трех ступеней. Так, в объеме изобретения возможно применение трех описанных выше ступеней и кроме того устройства одной или более дополнительных мембранных площадей для последующего повышения степени чистоты непроникающего продукта или для обработки проникающего газа, выводимого из системы, как это делается после первой ступени системы. Протекающий газ из таких дополнительных ступеней может при необходимости возвращаться на вход предыдущих ступеней для улучшения характеристик системы. Кроме того, следует указать, что хотя изобретение может быть практически реализовано с использованием материалов мембран с коэффициентом разделения, равном 10, такие материалы могут оказаться менее желательными для использования в системах с тремя и более ступенями. По мере получения материалов с более высокими коэффициентами разделения, например мембран с улучшенными транспортными характеристиками, обеспечивающими более высокие возможности по разделению, может исчезнуть необходимость использования трех и более ступеней для получения азота с высокой и очень высокой степенью чистоты при необходимых уровнях выхода конечного продукта.

Преимущества применения трехступенчатых систем с раскрытыми принципами распределения площадей по сравнению с оптимальными двухступенчатыми способами проиллюстрированы на фиг.2. Сравнительные данные, представленные на фиг. 2, были получены для одних и тех же фибровых композиционных мембран и мембранных модулей с одинаковой конфигурацией, использующих пористый фибровый полисульфоновый подслой, покрытый очень тонким разделяющим слоем с коэффициентом разделения, равным 6, и удельной проницаемостью (отношение проницаемости к толщине), равной 3,2˙105 баррер/см.

Были исследованы давления подачи газа в пределах 0,7-1,05 МПа. Как будет показано ниже, выход азота, измеренный в процентном содержании азота в подаваемом воздухе, падает в двухступенчатых системах как при давлении подачи, равном 0,7 МПа, так и при давлении 1,05 МПа, что создает условия для возврата в систему проникающего газа второй ступени, имеющего более высокое содержание азота, чем его содержание в воздухе. Так, при применении двухступенчатой системы с давлением подачи воздуха, равным 0,7 МПа, выход готового продукта составлял около 45% при высокой степени чистоты азота, равной 99% Выход продукта снижается при увеличении требований к его чистоте и при степени чистоты азота, равной 99,9% составляет 32% Двухступенчатая система обеспечивает более высокие характеристики при давлениях подачи 1,05 МПа, но выход азота вновь уменьшается при повышении требований к степени чистоты. Так, при использовании двухступенчатой системы, работающей при давлениях подачи 1,05 МПа, при степени чистоты полученного азота 99% его выход составляет около 51% а при увеличении степени чистоты до 99,9% выход падает до 38%

В отличии от двухступенчатых систем, что кажется удивительным на первый взгляд, в трехступенчатых системах выход продукта обнаруживает тендецию повышения с повышением чистоты полученного азота при условии определенного распределения площадей и возврата на вход во вторую ступень проникающего газа третьей ступени, как при давлении подачи 0,7 МПа, так и при давлении 1,05 МПа. Так, при давлении подачи 0,7 МПа и чистоте продукта 99% его выход составил 51% а при повышении степень чистоты азота до 99,9% его выход увеличился до 55% При более высоких параметрах процесса при давлениях подачи воздуха 1,05 МПа и степени чистоты конечного продукта 99% выход азота был на уровне 54% и возрастал до 57% при повышении степени чистоты до 99,9% Таким образом, следует признать, что применение трехступенчатых мембранных систем позволяет достигнуть существенного увеличения выхода конечного продукта по сравнению с применением двухступенчатых систем, особенно, если требования к степени чистоты конечного продукта увеличиваются от 99 к 99,9% Можно показать, что трехступенчатая система, как обеспечивающая более высокий выход, может оказаться более приемлемой в случаях, когда получаемый продукт имеет цену выше, чем у азота, например при получении криптона и ксенона, или в случаях, когда исходный продукт, в отличие от воздуха, не бесплатный.

На фиг. 3 представлена характеристика работы трехступенчатой мембранной системы, рассмотренной в примере, проиллюстрированном на фиг.2 при рабочем давлении 1,05 МПа, для сравнения требований к площади мембраны и мощности по соответствующим параметрам с описанной выше двухступенчатой системой, работающей при том же давлении. Для этой цели площадь мембраны и мощность были приведены для удобства к значениям, оптимальным для двухступенчатой мембранной системы. Как видно из фиг.3, требования как по площади мембран, так и по мощности, ниже для трехступенчатого способа и системы в соответствии с предлагаемым изобретением, нежели для сравниваемой двухступенчатой системы. Так, приведенная площадь мембраны при степени чистоты 99% оказались равной 0,94 по сравнению с 1,0 для двухступенчатой системы, обеспечивающей указанную степень чистоты. Относительное преимущество трехступенчатой системы, как будет показано, значительно возрастает с возрастанием требований к степени чистоты азота до уровня 99,9% где приведенная площадь мембраны трехступенчатой мембранной системы уменьшается примерно до 0,83. Подобным образом потребляемая мощность для трехступенчатой мембранной системы значительно ниже, чем у двухступенчатой мембранной системы, на нижних уровнях диапазона степеней чистоты и значительно возрастает при более высоких степенях чистоты продукта. Так, приведенное значение стоимости энергии для трехступенчатой мембранной системы составило 0,96 при степени чистоты продукта 99% и уменьшалось до 0,83 при степени чистоты, равной 99,9% В сочетании со значительным улучшением выхода продукта, обеспечиваемого предлагаемым изобретением, выгоды в отношении площади мембраны и потребляемой мощности, получаемые при применении трехступенчатой мембранной системы, оправдывают дополнительные капитальные эксплуатационные расходы, связанные с переходом к указанной трехступенчатой системе и способу. В результате такая трехступенчатая система в соответствии с предлагаемым изобретением служит привлекательной альтернативой использования комплексной системы, сочетающей двухступенчатую мембранную систему с блоком деоксигенизации, за исключением случая получения азота весьма высокой степени чистоты до уровня, характеризующегося величиной 99,999%

В соответствии с предлагаемым способом не проходящий через мембрану газ от второй мембранной ступени поступает вместо блока каталитической деоксигенизации к третьей ступени. В обычной практике разделения, например воздуха, непреодолевающий мембрану газ после второй ступени содержит кислород в виде остаточного проникающего газа в количестве 1-2% и блок деоксигензации обеспечивает реакцию этого остаточного кислорода с водородом или горючим газом. Поскольку предлагаемое изобретение избавляет от необходимости в таком способе деоксигенизации, следует допустить, что полученный в результате продукт высокой и очень высокой степени чистоты может при необходимости быть подвергнут, например абсорбционной или абсорционно-химической очистке для поглощения следов проникающего газа. В случае разделения воздуха такое оборудование для очистки в виде, например, абсорбционных колонн может использоваться для удаления следов кислорода из азота, в общем случае для снижения содержания кислорода до величины 0,5% и менее, и в типичных случаях до 0,1% или менее.

При реализации мембранного способа и системы могут иметь место модификации в деталях способа без выхода за рамки предлагаемого изобретения. Так, хотя предпочтительными в целом являются фибровые мембраны, могут быть использованы мембраны иной конфигурации, например спиральные проницаемые мембраны. Хотя мембраны последнего типа обычно выполняются для оборудования с перекрестным разделением и не обладают выдающимися характеристиками, применение трехступенчатого способа в соответствии с изобретением делает мембраны такого типа довольно подходящим элементом в процессах разделения со схемой противотока с повышением их эффективности. В соответствии с практическим опытом использования изобретения структуры потоков могут быть перекрестного типа и предпочтительно со схемой противотока. При использовании прогрессивных конфигураций фибровых мембран следует отметить, что в них поток может быть организован по схеме изнутри наружу, при которой воздух подводится внутрь фильтрующего элемента и проникающий компонент через поры в фибре проходит на внешнюю сторону мембраны, обращенную к кожуху. В целях организации противотока газа внутри пор цилиндрического фибрового елемента и газа, омывающего внешнюю поверхность мембранного блока, пористый фибровый блок может быть заключен внутри герметичного кожуха, охватывающего всю внешнюю поверхность на всем ее протяжении, за исключением незакрытой цилиндрической поверхности, для подвода или отвода потока системы.

Могут применяться также композитные или асимметричные мембраны. Мембраны из композитного материала имеют очень тонкий разделяющий слой, нанесенный на пористый подстилающий слой. В качестве разделяющего слоя, который определяет селективные характертистики мембраны, может быть использован любой подходящий материал мембран, такой как этилцеллюлоза, ацетатцеллюлоза, или аналогичные материалы, нанесенные на обычный подстилающий материал, такой, например, как полисульфон. Асимметричные мембраны могут включать один материал, например полисульфон, с двумя отдельными морфологическими зонами, из которых одна представляет собой тонкую плотную поверхностную зону, которая определяет селективные характеристики мембраны, а другая менее плотная пористая зона выполняет роль основы. Мембраны обоих типов могут иметь свои особенности, отличающиеся, например, способом их соединения с другими покрывающими материалами для устранения их дефектов.

Хотя изобретение раскрыто с определенным назначением для использования в трехступенчатых мембранных системах для разделения воздуха при производстве азота с очень высокой степенью чистоты, оно может применяться для разделения других газовых смесей, когда становится задача достигнуть надежное разделение с получением менее текучих компонентов смесей. Чем выше стоимость менее текучего компонента, тем большее значение имеет вопрос более высокого его выхода в результате осуществления изобретения. Производство аргона как менее текучего компонента в его смеси с кислородом является примером коммерчески оправданного способа разделения газов, который может быть реализован с применением предлагаемого изобретения.

Другими потенциально возможными областями применения изобретения являются отделение метана от текучего углекислого газа или азота в третичных способах очистки нефти и разделение редких газов, таких как неон, криптон и ксенон из смесей.

При применении, аналогичном указанному примеру осуществления предлагаемого изобретения для производства азота высокой и очень высокой степени чистоты, преодолевающий мембрану компонент от третьей ступени сжимается и возвращается во вторую ступень, причем распределение площадей мембран между первой, второй и третьей ступенями соответствует приведенному описанию. Распределение площадей мембран должно быть рассмотрено как способствующая мера при разделении других газов. Коэффициент разделения материала мембраны для разделения других газов должен находиться в диапазоне значений от 2 до 12. Однако в конкретных случаях, например отделение метана от углекислого газа, коэффициент разделения должен быть значительно выше, чем обычно. В этом случае целесообразно применять двухступенчатые системы.

Способ мембранного разделения газов включает подачу исходной газовой смеси под давлением в первую ступень мембранной очистки, отделение проникшего потока и подачу задержанного потока на вторую ступень мембранной очистки, отделение проникшего потока, его сжатие и подачу совместно с исходной газовой смесью в первую ступень мембранной очистки, подачу задержанного во второй ступени потока в третью ступень очистки, отделение проникшего потока, его сжатие и подачу совместно с задержанным в первой ступени потоком во вторую ступень очистки, отвод потока высокочистого задержанного компонента. При этом задержанные в первой и второй ступенях потоки подают соответственно во вторую и третью ступени мембранной очистки под давлением подачи исходного газа, используют мембраны с коэффициентом разделения более проникающего компонента от задерживаемого, равным 2 - 12, причем суммарная рабочая поверхность мембран первой и второй ступеней больше для высоких коэффициентов разделения, чем для низких, а площади поверхности мембран в трех ступенях очистки распределяются так, что концентрация более проникающего компонента в проникшем в третьей ступени очистки потоке меньше, чем в задержанном в первой ступени потоке, и концентрация более проникающего компонента в проникшем во второй ступени очистки потоке меньше, чем его концентрация на входе в первую ступень. Предложена мембранная система для реализации способа. Площади поверхности мембран между тремя ступенями очистки распределяют следующим образом: 8 - 45% от общей площади поверхности мембраны при коэффициенте разделения 4 и 20 - 64% при коэффициенте разделения 10 для первой ступени очистки, 10 - 30% при коэффициенте разделения 4 и 20 - 30% при коэффициенте разделения 10 для второй ступени очистки, остальное - для третьей ступени очистки. 2 с. и 4 з.п. ф-лы, 3 ил.

| jhompson D.R., Prasad R., Gottzmann C.F | |||

| and Raul-Necren W | |||

| Nitrogen Production Using Membranes, - Process Jechnology Proceedings, 8 | |||

| Gas Separation Technology, Belgium, September 10-15, 1989. |

Авторы

Даты

1995-05-27—Публикация

1991-12-09—Подача