Изобретение относится к трубопроводному транспорту и может быть использовано для герметизации порывов трубопровода и одновременного нанесения облицовочного слоя на его внутреннюю поверхность.

Известен способ нанесения покрытия на внутреннюю поверхность трубы, по которому производят разъединение и опорожнение трубопровода, затем наносят материал покрытия на основе гидравлических связующих средств и минеральных или силикатных волокон при помощи вакуумной скользящей опалубки, где происходит радиальное распределение материала до образования между внутренней поверхностью трубопровода и опалубкой кольцевого отсека покрытия, вакуумная опалубка движется вперед с регулируемой скоростью.

Недостатками известного способа являются большая трудоемкость в результате разбивки трубопровода на короткие участки использования опалубки, остановка трубопровода на длительное время и проведение больших объемов инженерных вспомогательных работ.

Известен также способ ремонта трубопровода, согласно которому осуществляют опорожнение трубопровода, подачу герметизирующего раствора в трубопровод и последующее удаление его остатков. Запрессовку герметизирующего раствора в трубопровод осуществляют в процессе непрерывного перемещения вперед опалубки с постоянной скоростью.

Недостатком известного способа является большая трудоемкость опорожнения трубопровода, разъединение его на короткие участки для сведения опалубки, большой расход герметизирующего раствора, последующий монтаж вырезанных участков трубопровода, арматуры, вводов.

Известен также способ ремонта трубопровода путем нанесения покрытия на его внутренние стенки, по которому для ликвидации утечки рабочей среды производят опорожнение и разъединение трубопровода в двух местах, при этом оба конца отдельного участка закупоривают, подают в него вспененный герметизирующий материал и выдерживают под давлением, обеспечивая проникновение герметизирующего материала внутрь трещин. Затем в трубопровод подают поток инертного газа или воздуха для вытеснения избытка герметизирующего материала.

Недостатком этого способа является большая трудоемкость, связанная со вскрытием трубопровода, большой расход герметизирующего материала.

Наиболее близким к предлагаемому техническому решению по сущности и достигаемому положительному эффекту является способ ремонта трубопровода путем нанесения многослойного покрытия на его внутренние стенки, включающий последовательную подачу через вводы трубопровода и перемещение под действием рабочей среды вдоль трубопровода порций герметизирующего, защитного и предохраняющего от воздействия рабочей среды покрытия, распределение образованного покрытия по стенкам трубопровода и последующий вывод через вводы трубопровода остатков материалов.

Недостатком известного способа является большая трудоемкость и низкая эффективность герметизации трубопровода.

Цель изобретения снижение трудоемкости, повышение эффективности герметизации трубопровода.

Цель достигается тем, что при ремонте трубопровода путем нанесения многослойного покрытия на его внутренние стенки осуществляют последовательную подачу через вводы трубопровода и перемещение под действием рабочей среды вдоль трубопровода порций герметизирующего, защитного и предохраняющего от воздействия рабочей среды материалов, распределение образованного покрытия по стенкам трубопровода и последующий вывод через вводы трубопровода остатков материалов, при этом между подачами порций герметизирующего и защитного материалов подают порцию облицовочного материала, причем герметизирующий, облицовочный и защитный материал используют в виде пастообразной консистенции с внутренним сцеплением, позволяющим удерживать форму при перемещении, а их порции перед герметизацией и нанесением покрытия размещают в трубопроводе непосредственно друг за другом.

Подачу рабочей среды для перемещения герметизирующего, облицовочного и защитного материалов осуществляют импульсами, а в качестве рабочей среды используют транспортируемую по трубопроводу среду.

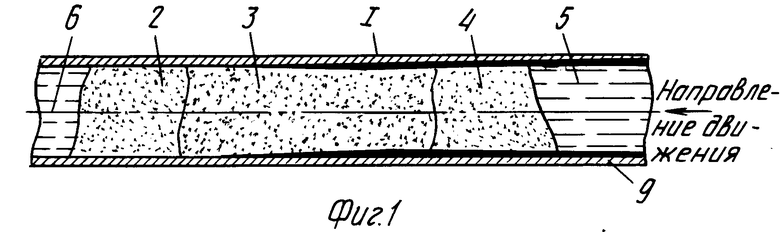

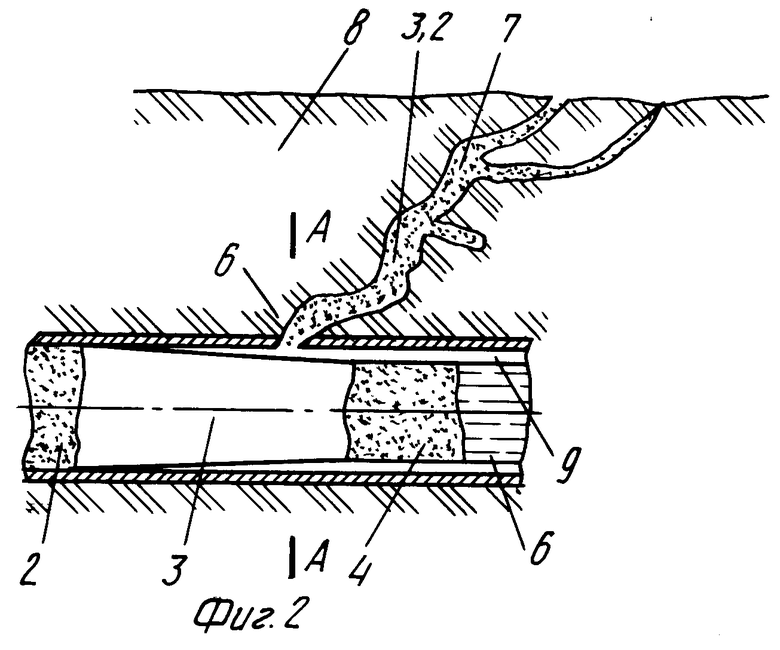

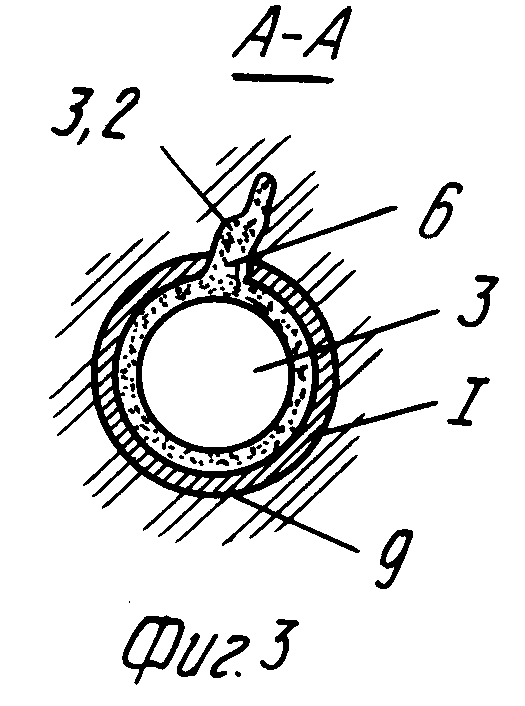

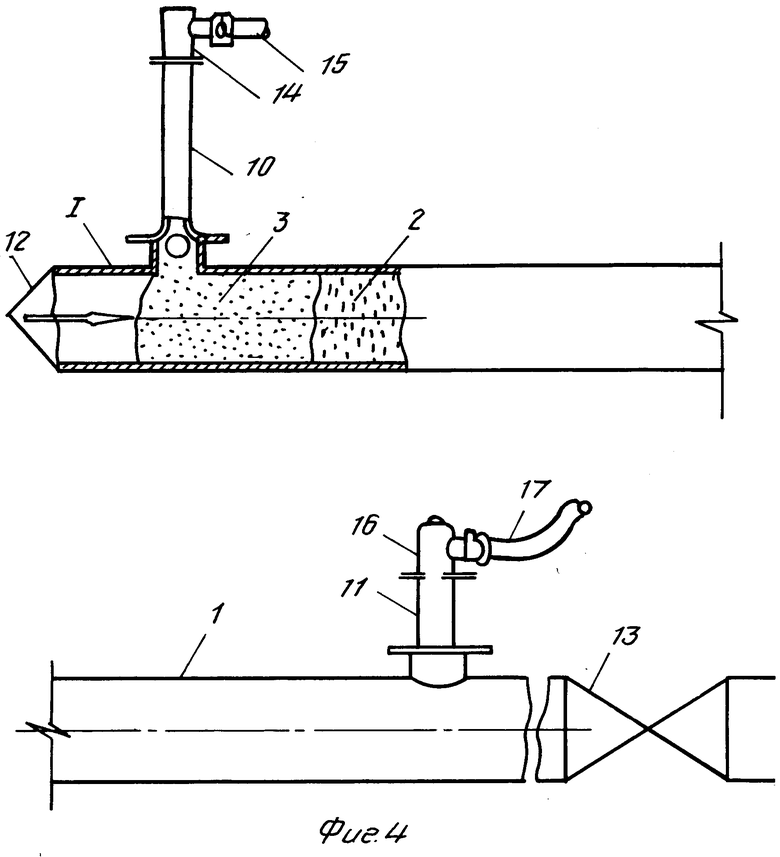

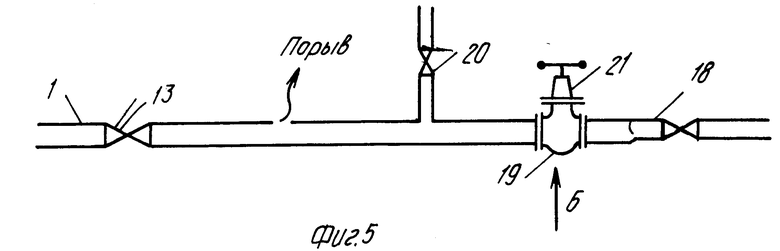

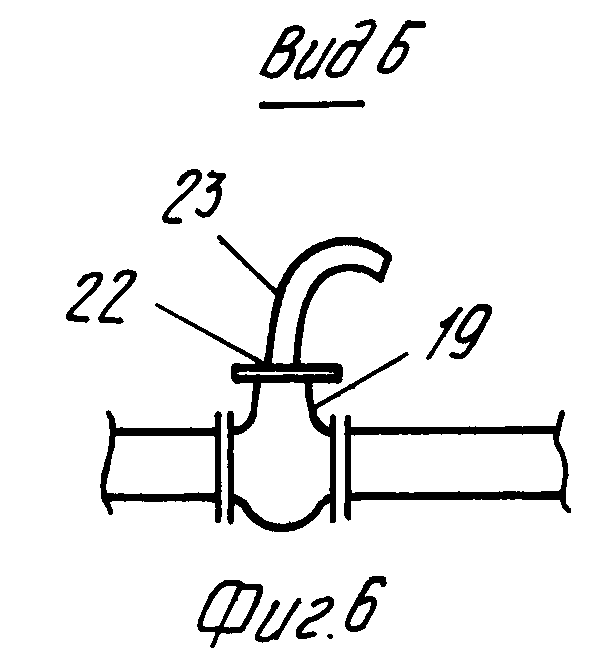

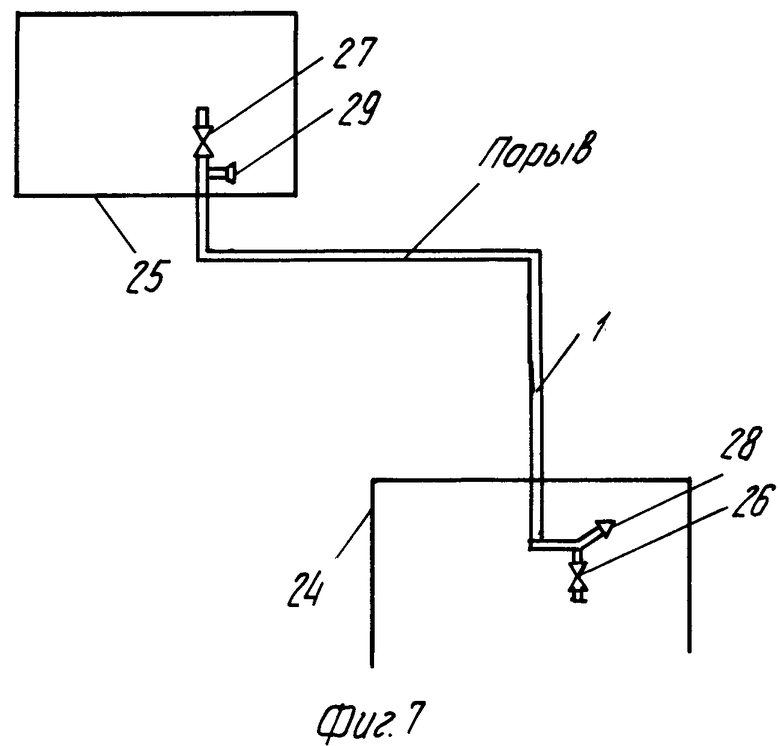

На фиг. 1 представлена схема осуществления способа в трубопроводе; на фиг. 2 схема заполнения мест утечки предложенным способом; на фиг.3 разрез А-А на фиг.2; на фиг.4 схема осуществления способа с использованием гидрантов; на фиг. 5 схема осуществления способа при утечке рабочей среды между двумя задвижками; на фиг.6 вид Б на фиг.5; на фиг.7 схема осуществления способа при утечке рабочей среды между водонаcосными станциями.

Изобретение осуществляется следующим образом.

В действующем трубопроводе для нанесения внутреннего покрытия и герметизации мест утечки последовательно подают через вводы трубопровода порции герметизирующего материала 2 в виде пастообразного волокнистого недренируемого в трубопроводе 1 тампонирующего раствора, облицовочного 3 и защитного 4 материалов.

В составы герметизирующего 2 и защитного 4 материалов введен ускоритель отверждения облицовочного материала 3, а в состав защитного материала еще введены компоненты его защиты от воздействия рабочей среды 5 на период полимеризации облицовочного материала 3. Сформированную в трубопроводе 1 пробку материалов 2, 3 и 4 перемещают статическим давлением рабочей среды 5, а при необходимости ее импульсами с созданием гидроударов, при этом гидродинамическое давление выше давления рабочей среды.

Движение пробки материалов обусловлено действием перепада давления, вызванного силами трения с внутренней поверхностью трубы.

По мере продвижения пробки материалов 2, 3 и 4 по трубопроводу часть герметизирующего материала 2 заполняет каверны и впадины на внутренних стенках трубопровода, а при прохождении места утечки 6 проникает в вымоину 7 в грунте 8, заполняет ее, отдает часть влаги грунту 8, дренируется, и так как при этом резко возрастает внутреннее сцепление, вымоина 7 и место утечки 6 в трубопроводе 1 тампонируются. Движущийся следом облицовочный материал 3 покрывает затампонированную зону. Происходит его быстрое затвердение или полимеризация благодаря наличию в составе герметизирующего материала ускорителя отверждения облицовочного материала, что предотвращает смешивание этих материалов в процессе распределения их по стенкам трубопровода.

Толщина слоя 9 покрытия зависит от внутренних сил трения и относительной скорости перемещения облицовочного материала. Внутри трубопровода образуется гладкая поверхность, по которой скользит раствор 4 защитного материала, содержащий ускоритель отверждения облицовочного материала 3, который способствует созданию пленки ускоренного отверждения поверхности нанесенного облицовочного слоя. По мере расходования герметизирующего, облицовочного и защитного материалов уменьшается их объем, но сохраняется форма, благодаря большому внутреннему сцеплению.

Остатки материалов 2, 3 и 4 движутся по трубопроводу 1 до полного израсходования, либо удаляются из трубопровода через ввод.

П р и м е р 1. Ликвидация зоны утечки между гидрантами 10 и 11 на участке между задвижками 12 и 13 (фиг.4). Для реализации способа на гидрант 10 устанавливают стендер 14 с рукавом 15, а на гидрант 11 устанавливают стендер 16 с рукавом 17. Рукав 15 соединяют с насосом подачи растворов (не показан), а рукав 17 с емкостью сбора остатков растворов (не показана).

Пpи отключенном участке трубопровода 1 между задвижками 12 и 13 через гидрант 10 поочередно закачивают в трубопровод 1 материалы 2, 3 и 4 необходимых объемов. Затем, открыв задвижку 12, в трубопровод 1 подают рабочую среду 5 импульсами, создаваемыми импульсатором (не показан). Давление среды должно быть достаточным для создания гидроудара рабочей среды в трубопроводе, способного перемещать пробки материалов 2, 3 и 4 к месту утечки 6. При этом давление рабочей среды для перемещения раствора 2 при коэффициенте сцепления с трубопроводом 1 200 кг/см2 должно быть не менее 2 атм. Объем раствора 3 при длине покрываемого трубопровода 100 м и толщине наносимого внутреннего покрытия 5 мм составит 0,225 м3, а давление на его перемещение составит 1,5 атм при внутреннем сцеплении 100 кг/см2. Объем раствора 4 при толщине слоя 1 мм составляет 0,04 м3, а давление на его перемещение при сцеплении 150 кг/см2 составит 2 атм. Суммарное давление на перемещение пробки растворов 2, 3 и 4 в трубопроводе 1 у гидранта 10 около 6 атм, на середине ремонтируемого участка между гидрантами 10 и 11 5 атм, у гидранта 11 3 атм.

Удельное сопротивление в трубопроводе 1 до ремонта и нанесения внутреннего покрытия А=45, после окончания герметизации А=31,5, т.е. уменьшилось на 30% пропорционально снижаются потери энергии на подачу рабочей среды.

Состав герметизирующего раствора 2, ч. Бентонитовая глина 2 10% трехкальциевый алюминат 1 Хризотиловый асбест марки М 6-60 6

Жидкое стекло (ускоритель отверждения облицовочного слоя) 1, до получения раствора с коэффициентом сцепления 200 кг/см2.

Состав облицовочного раствора 3 следующий: цемент ПУ-500 в смеси с песком фракции 1,2 с соотношением 1:2; водоцементное отношение 0,43; до получения раствора с коэффициентом сцепления 100 кг/см2.

Состав защитного раствора 4 следующий: глина бентонитовая в смеси с 10% воды с жидким стеклом до получения раствора с коэффициентом сцепления 150 кг/cм2.

Время, необходимое на ликвидацию утечки рабочей среды следующее: приготовление растворов 30 мин; подача пробки растворов в трубопровод 5-15 мин; перемещение по трубопроводу пробки растворов 1 ч; общее время ремонта 1 ч 40 мин 2 ч.

П р и м е р 2. Утечка рабочей среды 6 произошла между задвижками 13 и 18. На аварийном участке имеются путевая задвижка 19 и ввод 20. Для ликвидации аварии с путевой задвижкой 19 снимают крышку 21 и устанавливают крышку 22 с рукавом 23, который соединяют с насосом, подающим материалы 2, 3 и 4. Далее перекрывают задвижки 13, 18 и ввод 20, а через путевую задвижку 19 подают последовательно порции материалов 2, 3 и 4. После подачи необходимых объемов материалов рукав 23 соединяют с импульсатором (не показан) и импульсами рабочей среды 6 под давлением, достаточным для создания гидроудара, перемещают пробку материалов 2, 3 и 4. После герметизации места утечки открывают задвижку 18 и выводят остатки материалов из окна трубопровода 1 (не показано) у задвижки 13. После вывода остатков материалов задвижку 18 закрывают, а окно трубопровода заваривают. Трубопровод готов к эксплуатации.

Состав материалов такой же, что и в примере 1.

П р и м е р 3. Имеется утечка рабочей среды на участке водовода между насосной станцией первого подъема 24 и воднонапорной станцией 25. Расстояние между станциями 2 км. Для ликвидации утечки на действующем трубопроводе 1 закрывают задвижки 26 и 27, на станциях врезают стояки 28 и 29, которые соединяют с рукавами для подачи и вывода растворов 2, 3 и 4. Закрывают задвижки 26, 27 и стояк 29, в трубопровод 1 через стояк 28 подают один за другим растворы 2, 3 и 4, которые транспортируются по трубопроводу 1 средой 5, подаваемой насосами станции 24, со скоростью около 0,25 м/с. Пробка материалов 2, 3 и 4, перемещаясь по трубопроводу 1, наносит покрытие на его внутреннюю поверхность, доходит к месту порыва, где герметизирующий материал проникает в грунт 8. Как только на поверхности грунта 8 прекращается утечка рабочей среды и появляется герметизирующий раствор, в трубопроводе 1 поднимается давление до 1,25 от рабочего давления. Затем в трубопроводе 1 снижают давление до 0,8 от рабочего. Герметизирующий материал 2 выдерживают до начала отверждения, что обеспечивает герметизацию места утечки 6.

После герметизации места утечки 6 на трубопроводе 1 у задвижки 27 открывают стояк 29, и остатки материалов 2, 3 и 4 выдавливаются рабочей средой 5 из трубопровода. Стояки 28 и 29 перекрывают и, после промывки трубопровод 1 вводится в эксплуатацию. Общее время ликвидации аварии и нанесения внутреннего покрытия в трубопроводе около 15 ч. Состав материалов 2, 3 и 4 тот же, что и в примере 1. В состав материала 4 могут быть по объему 20-30% введены гранулы бинарные диаметром 6-8 мм, оболочка которых выполнена из керамзитовой обожженной глины, а начинка цемент ПТЦ 0-500 с 20% добавкой трехкальциевого алюмината.

Для реализации способа используются серийно выпускаемые узлы и машины, применяемые материалы входят в перечень Минздрава и СЭС.

При ликвидации утечек предлагаемым способом снижается стоимость ремонтных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 1991 |

|

RU2007656C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ В.Ф.ТУРИКА | 1992 |

|

RU2043174C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1991 |

|

RU2009725C1 |

| СПОСОБ ОБРАЗОВАНИЯ ТРУБОПРОВОДА В ГРУНТЕ | 1991 |

|

RU2019642C1 |

| Способ ремонта трубопровода и устройство для его осуществления | 1988 |

|

SU1649208A1 |

| Установка для ремонта трубопровода | 1988 |

|

SU1583702A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046105C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПАСТООБРАЗНОЙ МАССЫ | 1991 |

|

RU2015745C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ И ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ | 1992 |

|

RU2063273C1 |

| СПОСОБ ЗАЩИТЫ ПОЛИВНОГО ТРУБОПРОВОДА ОТ ЗАИЛЕНИЯ ПРИ ВНЕСЕНИИ ЖИДКИХ УДОБРЕНИЙ НА ОРОСИТЕЛЬНОЙ СИСТЕМЕ | 2013 |

|

RU2542246C1 |

Изобретение относится к трубопроводному транспору и может быть использовано для герметизации порывов трубопровода и одновременного нанесения облицовочного слоя на его внутреннюю поверхность. Цель изобретения снижение трудоемкости и повышения эффективности герметизации. В трубопровод последовательно непосредственного друг за другом подают порции герметизирующего, облицовочного и защитного материалов пастообразной консистенции с внутренним сцеплением, позволяющим удерживать форму при перемещении. Перемещение порций материалов производят под действием транспортируемой среды, подачу которой осуществляют импульсами. 2 з. п. ф-лы, 7 ил.

| Установка для ремонта трубопровода | 1988 |

|

SU1583702A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-12-27—Публикация

1990-04-25—Подача