Изобретение относится к способам получения изделий из металлов и сплавов с гальваническими покрытиями и может быть использовано в машиностроении и приборостроении.

В процессах получения прочносцепленных покрытий на металлической основе важную роль отводят способам подготовки поверхности заготовки перед электроосаждением и заключительной термообработки изделий с покрытиями. Известны способы подготовки заготовок к нанесению покрытий (1), в процессе которых удаляют дефектный слой и создают микрорельеф поверхности (механические методы), снимают жировые и окисные пленки (химические и электрохимические методы). Эти способы направлены на обеспечение эффективного адгезионного, т.е. только поверхностного взаимодействия заготовки с покрытием.

Известны также способы заключительной термообработки изделий с металлопокрытиями, например способ термодиффузионной обработки (2), повышающие прочность сцепления покрытия с основой. Однако в этих случаях исходное структурное состояние материала заготовки не обеспечивает интенсивного протекания диффузионных процессов в ее поверхностных слоях.

Наиболее близким к заявляемому является способ термической обработки деталей с гальваническими никелевыми покрытиями (3), включающий многоступенчатый нагрев деталей до заданной температуры с изотермической выдержкой на каждой ступени. Однако данный способ не формирует оптимальной структуры металла заготовки перед нанесением покрытия, что ограничивает степень взаимодействия электроосажденных слоев с подложкой в процессе отжига и отрицательно сказывается на прочности сцепления покрытия с заготовкой. Кроме того многоступенчатый нагрев с изотермическими выдержками предполагает сравнительно сложный технологический режим термообработки, что удорожает изготовление металлоизделий с покрытиями.

Способ получения прочносцепленных гальванических покрытий на металлах и сплавах, согласно предполагаемому изобретению, осуществляют проведением предварительной термообработки заготовки нагревом до температуры 0,85-0,90 температуры солидуса (температуры начала плавления) материала заготовки с последующим охлаждением в воде, а изделие с гальваническим покрытием подвергают диффузионному отжигу в вакууме при температуре 0,5-0,7 температуры ликвидус более легкоплавкого материала в системе покрытие основа в течение 0,5-1,0 ч.

При высокотемпературном нагреве заготовки и ее резком охлаждении в воду кристаллическая решетка металла пересыщается вакансиями (например, в меди и ее сплавах концентрация вакансий после такой обработки достигает величины 10-5, тогда как равновесная составляет лишь 10-19 (4) с. 76), которые в процессе последующего диффузионного отжига изделия с гальваническим покрытием интенсифицирует взаимную диффузию компонентов в системе заготовка покрытие, приводя к расширению зоны соединения и, в конечном счете, повышению прочности сцепления.

Условиями получения эффекта по предлагаемому способу являются режимы обработки с их предельными значениями. Предварительный нагрев заготовки выше 0,9 температуры солидуса может привести к пережогу неисправимому и самому опасному виду брака. Нагрев ниже 0,85 температуры солидуса снижает эффективность последующего диффузионного отжига, так как концентрация избыточных вакансий в кристаллической решетке при этом уменьшается. Окончательный диффузионный отжиг изделия с гальваническим покрытием при повышенных, по сравнению с указанными температурно-временными режимами, вызывает нежелательные изменения микроструктуры (рост зерен, образование хрупких составляющих, изменение состояния границ и др.), что приводит к снижению прочности сцепления и механических свойств соединения. Пониженные против указанных температурно-временные режимы кинетически не обеспечивают эффективного протекания процессов взаимной диффузии компонентов и достижения высокой прочности сцепления.

При реализации предлагаемого способа прочность сцепления покрытий с основой определяли по следующей методике. Никелевые покрытия в виде полоски шириной 20 мм с предварительно отогнутым концом отрывали от основы с помощью разрывной машины РМП 500 со скоростью перемещения подвижного захвата 0,5 мм/мин. Прочность сцепления оценивали по величине усилия отрыва, которое усредняли по результатам 8 опытов. Сцепляемость железных покрытий определяли по методу отрыва конического штифта от покрытия. Величину прочности сцепления рассчитывали как отношение усилия отрыва к площади торца штифта. Результат усредняли по 8 штифтам.

П р и м е р 1. Никелевое покрытие на меди.

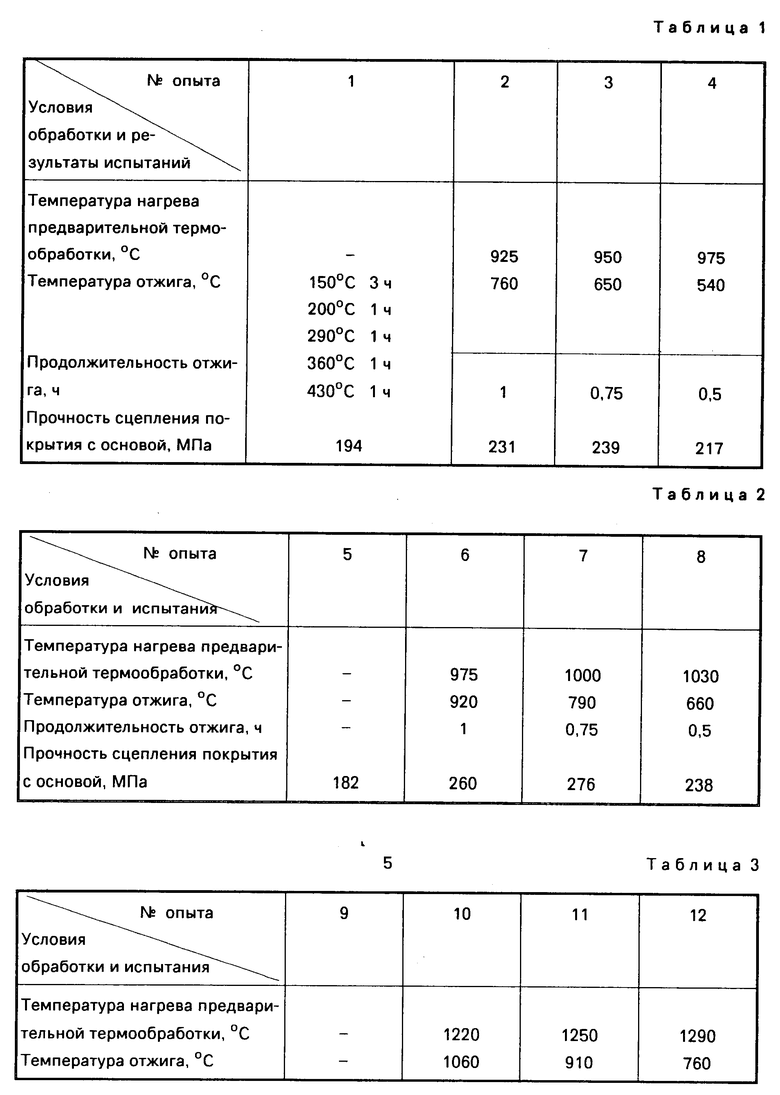

В качестве материала заготовки использовали медь М1. Предварительная подготовка поверхности заготовок состояла в обезжиривании ацетоном; электроосаждение никелевых покрытий толщиной 40-50 мкм осуществляли в известном элект- ролите состава, г/л: сульфат никеля 180-200; борная кислота 25-40; фторид натрия 2-3, при температуре 50-60оС и катодной плотности тока 5-10 А/дм2. После формирования покрытия образцы согласно способу-прототипу подвергали многоступенчатому нагреву (диффузионный отжиг в вакууме 10-5 мм рт.ст. ) с режимами, приведенными в табл. 1.

П р и м е р ы 2-4. Образцы из меди М1 нагревали в камерной электропечи и охлаждали в воде. Температуру нагрева заготовок определяли в соответствии с заявляемым способом, из условия 0,85 (пример 2); 0,875 (пример 3) и 0,9 (пример 4) температуры солидус меди М1. Предварительную подготовку поверхности и формирование никелевого покрытия проводили по методике, приведенной в примере 1. Образцы с покрытием подвергали диффузионному отжигу. Температуру отжига определяли из расчета 0,5 (пример 4); 0,6 (пример 3) и 0,7 (пример 2) температуры ликвидус меди М1, как более легкоплавкого компонента в системе медь никель (заготовка покрытие). Числовые значения режимов обработки и результатов измерения прочности сцепления приведены в табл. 1.

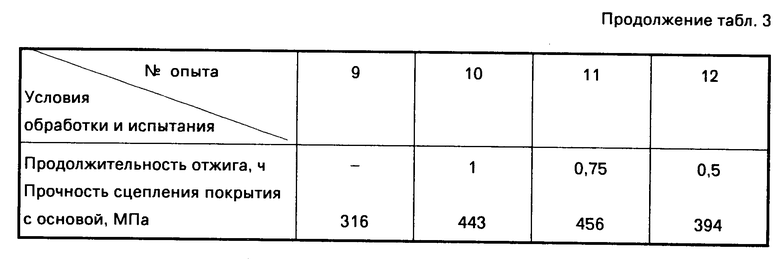

П р и м е р 5. Железнение чугуна. Образцы со штифтами, изготовленные из чугуна марки СЧ30, обезжиривали венской известью, подвергали анодной обработке в известном электролите состава, г/л: железо сернокислое 250-300; ортофосфорная кислота 120-150; тринатрийфосфат 15-20 в течение 1 мин при 18-25оС. Нанесение железных покрытий толщиной не менее 400 мкм осуществляли в известном электролите состава, г/л: хлористое железо 380-400; соляная кислота 1-3; при температуре 70-80оС и рабочей величине катодной плотности тока 50 А/дм2. Выход на рабочий токовый режим производили ступенчато по общепринятой методике. Значение прочности сцепления покрытия с основой приведено в табл. 2.

П р и м е р ы 6-8. Образцы и штифты чугуна СЧ30 нагревали в камерной электропечи и охлаждали в воду. Температуру нагрева заготовок определяли в соответствии с заявляемым способом из условия 0,85 (пример 6); 0,875 (пример 7) и 0,9 (пример 8) температуры солидус чугуна. Предварительную подготовку поверхности и электроосаждение железных покрытий проводили в условиях, не отличающихся от описанных в примере 5. Образцы с покрытием подвергали диффузионному отжигу. Температуру отжига определяли из расчета 0,5 (пример 8); 0,6 (пример 7) и 0,7 (пример 6) температуры ликвидус чугуна, как более легкоплавкого компонента в системе чугун железо (заготовка покрытие). Числовые значения режимов обработки и результатов измерения прочности сцепления приведены в табл. 2.

П р и м е р 9. Железнение стали. Образцы из стали 45 со штифтами обезжиривали, анодировали и покрывали электролитическим железом по методике, описанной в опыте 5. Значение прочности сцепления покрытия с основой приведено в табл. 3.

П р и м е р ы 10-12. Образцы со штифтами из стали 45 нагревали в камерной электропечи и охлаждали в воде. Температуру нагрева заготовок определяли в соответствии с заявляемым способом из условия 0,85 (пример 10); 0,875 (пример 11) и 0,9 (пример 12) температуры солидус стали. Предварительную подготовку поверхности и электроосаждение железных покрытий проводили в условиях, не отличающихся от описанных в примере 9. Образцы с покрытием подвергали диффузионному отжигу. Температуру отжига определяли из расчета 0,5 (пример 12); 0,6 (пример 11) и 0,7 (пример 10) температуры ликвидус стали, как более легкоплавкого компонента в системе сталь железо (заготовка покрытие). Числовые значения режимов обработки и результатов измерения прочности сцепления приведены в табл. 3.

Таким образом примеры реализации предлагаемого способа получения прочносцепленных гальванических покрытий на металлах и сплавах показывают его преимущество в сравнении с известными.

Предлагаемое техническое решение может быть использовано для получения прочносцепленных гальванических покрытий на деталях, изготовленных из металлических конструкционных материалов широкой номенклатуры.

Если проведение отжига неприемлемо из-за его отрицательного влияния на какие-либо характеристики гальванического покрытия, предлагаемый способ может быть использован по отношению к технологическому подслою. В этом случае окончательное формирование свойств поверхности изделия осуществляют нанесением массивного функционального покрытия, высокую прочность сцепления которого с подслоем обусловливают идентичностью их составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ СПЛАВАМИ НА ОСНОВЕ НИКЕЛЯ НА ХРОМСОДЕРЖАЩИХ МАТЕРИАЛАХ | 2005 |

|

RU2355827C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 2008 |

|

RU2389829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРООСАЖДЕННЫХ МЕТАЛЛОВ С ПОВЫШЕННЫМИ ПРОЧНОСТНЫМИ И ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2000 |

|

RU2183697C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 1998 |

|

RU2145073C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2441736C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU1805694C |

| Способ получения защитного покрытия на поверхности изделий | 1989 |

|

SU1691423A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2560896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ С КАРБИДОМ КРЕМНИЯ | 1991 |

|

RU2017852C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2005810C1 |

Способ получения прочносцепленных гальванических покрытий на металлах и сплавах относится к гальванотехнике и может быть использован в машиностроении и приборостроении. Особенностью способа является проведение предварительной термической обработки заготовки нагревом до 0,85 0,90 температуры солидуса ее материала с последующим охлаждением в водной среде и осуществление диффузионного ожига изделия с гальваническим покрытием при температуре 0,5 0,7 температуры плавления более легкоплавкого материала в системе покрытие основа в течение 0,5 1,0 ч. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ, включающий электроосаждение покрытия на заготовку и последующую термическую обработку, отличающийся тем, что перед осаждением покрытия проводят дополнительную термическую обработку заготовки при 0,85 0,9 температуры солидуса материала заготовки с последующим охлаждением в воде, а последующую термическую обработку проводят в вакууме при температуре 0,5 0,7 температуры ликвидуса более легкоплавкого материала в системе покрытие - основа в течение 0,5 1,0 ч.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бокштейн Б.С | |||

| Диффузия в металлах, М., 1978, с.248. | |||

Авторы

Даты

1995-12-27—Публикация

1992-03-02—Подача