Изобретение относится к криогенной технике, а именно к способам низкотемпературного получения криптона и ксенона из смеси газов и устройствам для его осуществления, и может быть использовано в любой отрасли техники, где возникает потребность в криптоне и ксеноне.

Известен способ получения криптона и ксенона из криптоно-ксеноновой смеси, включающий ректификационное разделение криптоно-ксеноновой смеси с использованием низкокипящего хладоагента повышенного давления, величину которого регулируют хладоагентом низкого давления, подаваемого на предварительное охлаждение. Устройство для осуществления этого способа состоит из ректификационной колонны с ректификационной и отгонной частями, конденсатора криптона, дополнительного конденсатора для конденсации хладоагента и испарителя.

Основным недостатком известного способа и устройства для его осуществления является засорение продукционных фракций криптона ксеноном и ксенона криптоном.

Известен также способ получения криптона и ксенона, выбранный в качестве прототипа, включающий удаление из смеси газов сопутствующих продуктов и элементов, получение газообразного криптона и конденсацию ксенона, конденсацию, очистку криптона и очистку ксенона, проводимые в разных, соответственно криптоновой или ксеноновой, колоннах.

Недостатки известного способа заключаются в том, что не обеспечивается управление качеством получаемых в процессе газоразделения продукционных криптона и ксенона, значительны потери криптона и ксенона в отдуваемых газах, недостаточная чистота продукционных газов.

Известно устройство, выбранное в качестве прототипа, на способ получения сырого криптона, состоящее из трех ректификационных колонн, магистралей подвода смеси газов, подвода и отвода хладоагента, отвода отдуваемых газов, перепуска криптона и ксенона из колонны разделения в колонны очистки и выдачи продукционных газов, а также аппаратуры для регулирования расхода газов.

Существенным недостатком указанного устройства является кристаллизация ксенона в колонне разделения (основной колонне).

Предлагаемые способ и устройство для его осуществления позволят обеспечить управление качеством получаемых в процессе газоразделения и очистки газов, стабилизировать процесс газоразделения газов с повышением надежности получения заданной чистоты продукционных газов, снизить потери криптона и ксенона в отдуваемых газах, уменьшить кристаллизацию ксенона в колонне разделения.

Поставленная цель достигается тем, что для получения криптона и ксенона из смеси газов предварительно определяют номинальные параметры расхода смеси газов на входе в колонну разделения газов, уровня жидкого ксенона в колонне разделения газов и разности температур в испарителе и конденсаторе в колоннах очистки криптона и ксенона, передают информацию о номинальных параметрах в пульт управления, определяют и передают в пульт управления текущие значения этих параметров, сравнивают текущие параметры с номинальными и по результатам сравнения корректируют: текущий расход смеси газов, уровень жидкого ксенона в колонне разделения газов расходом жидкого ксенона из этой колонны и разность температур в испарителе и конденсаторе в колоннах очистки криптона и ксенона расходом отдуваемых газов до приближения текущих параметров к номинальным.

Такой способ получения криптона и ксенона из смеси газов обеспечивается устройством, которое дополнительно снабжено пультом управления, электронагревателем, установленным в конденсаторе колонны очистки криптона, системой регулирования расхода смеси газов, системой регулирования расхода жидкого ксенона и системами регулирования расхода отдуваемых газов из колонн очистки криптона и ксенона, причем система регулирования расхода смеси газа содержит дифманометр, установленный на магистрали подвода смеси газов в колонну разделения газов и электрически связанный через пульт управления с электронагревателем, система регулирования расхода жидкого ксенона содержит электрически связанные между собой через пульт управления дифманометр, установленный в испарителе колонны разделения газов, и нормально закрытый электроуправляемый клапан, установленный на магистрали перепуска ксенона в колонну очистки ксенона, система регулирования расхода отдуваемого газа из колонны очистки криптона содержит электрически связанные между собой через пульт управления датчики температуры, размещенные в конденсаторе и в испарителе колонны очистки криптона и нормально закрытый электроуправляемый клапан, установленный на магистрали отвода отдуваемого газа, а система регулирования расхода отдуваемого газа из колонны очистки ксенона содержит электрически связанные между собой через пульт управления датчики температуры, размещенные в конденсаторе и испарителе колонны очистки ксенона, и нормально закрытый электроуправляемый клапан, установленный на магистрали отвода отдуваемого газа.

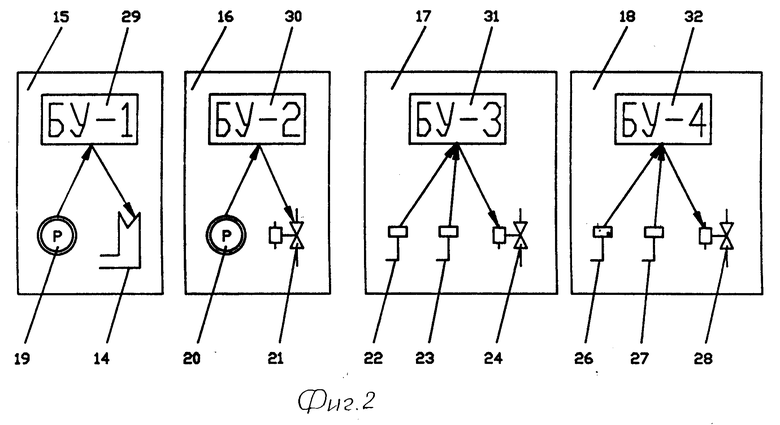

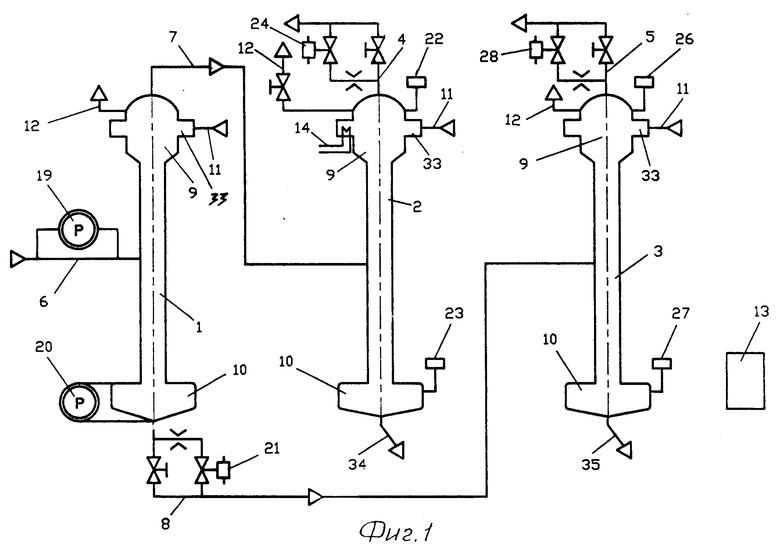

На фиг. 1 изображена принципиальная схема устройства для получения криптона и ксенона из смеси газов; на фиг. 2 блочная электрическая схема.

Устройство для получения криптона и ксенона из смеси газов содержит ректификационную колонну разделения газов 1 (фиг.1) и ректификационные колонны очистки криптона 2 и ксенона 3, имеющие магистрали для отвода отдуваемых газов 4 и 5, магистраль для подвода смеси газов в колонну разделения газов 6 и магистрали перепуска криптона 7 и ксенона 8. Все колонны содержат конденсатор 9, испаpитель 10 и магистрали для подвода 11 и отвода 12 хладоагента. Устройство снабжено пультом управления 13, электронагревателем 14, установленным в конденсаторе 9 колонны очистки криптона 2, системой регулирования расхода смеси газов 15 (фиг.2), системой регулирования расхода жидкого ксенона 16 и системами регулирования расхода отдуваемых газов 17 и 18 соответственно из колонн очистки криптона 2 (фиг.1) и ксенона 3. Система регулирования расхода смеси газов 15 (фиг.2) содержит дифманометр 19 (фиг. 1), установленный на магистрали подвода смеси газов в колонну разделения газов 6 и электрически связанный через пульт управления 13 с электронагревателем 14. Система регулирования расхода жидкого ксенона 16 (фиг.2) содержит электрически связанные между собой через пульт управления 13 (фиг.1) дифманометр 20, установленный в испарителе 10 колонны разделения газов 1, и нормально закрытый электроуправляемый клапан 21, установленный на магистрали перепуска ксенона 8 в колонну очистки ксенона 3. Система регулирования расхода отдуваемого газа 17 (фиг.2) из колонны очистки криптона 2 (фиг.1) содержит электрически связанные между собой через пульт управления датчики температуры 22 и 23, размещенные в конденсаторе 9 и в испарителе 10 колонны очистки криптона 2, и нормально закрытый электроуправляемый клапан 24, установленный на магистрали отвода отдуваемого газа 4. Система регулирования расхода отдуваемого газа 18 (фиг.2) из колонны очистки ксенона 3 (фиг.1) содержит электрически связанные между собой через пульт управления 13 датчики температуры 26 и 27, размещенные соответственно в конденсаторе 9 и испарителе 10 колонны очистки ксенона 3, и нормально закрытый электроуправляемый клапан 28, установленный на магистрали отвода отдуваемого газа 5. Пульт управления 13 содержит функционально входящие в него блоки управления (БУ-1, БУ-2, БУ-3, БУ-4) 29 (фиг.2), 30, 31 и 32, которые представляют собой отдельные электронные модули, принимающие информацию, анализирующие ее и выдающие команды в виде электрических сигналов. Поступающие в блок управления 29 электрические сигналы от дифманометра 19 преобразуются в команды управляющие мощностью подводимой к электронагревателю 14. Поступающие в блок управления 30 электрические сигналы от дифманометра 20 преобразуются в команды на открытие-закрытие нормально закрытого электроуправляемого клапана 21. Поступающие в блоки управления 31 и 32 электрические сигналы от датчиков температуры 22, 23 и 26, 27 преобразуются в команды на открытие-закрытие соответственно нормально закрытых электроуправляемых клапанов 24 и 28.

Для газоразделения охлажденная криптоно-ксеноновая смесь по магистрали 6 (фиг.1) подается в ректификационную колонну разделения газов 1. Одновременно из ректификационных колонн 1, 2, 3 производится отвод тепла через конденсаторы 9 путем подвода в камеры 33 хладоагента, который испаряясь отводится по магистрали 12. В результате теплового взаимодействия смеси газов и хладоагента в ректификационной колонне разделения газов 1 происходит процесс низкотемпературной ректификации с образованием газообразной криптоновой фракции, которая по магистрали 7 перепускается в ректификационную колонну очистки криптона 2, и жидкой ксеноновой фракции, которая по магистралям 8 перепускается в ректификационную колонну очистки ксенона 3. В ректификационных колоннах очистки криптона 2 и очистки ксенона 3 также происходит процесс низкотемпературной ректификации с образованием продукционных криптона и ксенона, стекающих в испарители 10 и выдаваемых соответственно по магистралям 34 и 35, и низкокипящих газов, отводимых соответственно по магистрали 4 и 5. Процессы низкотемпературной ректификации, происходящие в колоннах устройства, контролируются и управляются при помощи пульта управления 13. Показания дифманометра 19, контролирующего гидравлическое сопротивление магистрали для подвода смеси в колонну разделения газов 6, поступают на блок управления 29 (фиг.2), который управляет мощностью подводимой к электронагревателю 14. Показания дифманометра 20, контролирующего уровень жидкого ксенона в испарителе колонны разделения газов, поступают на блок управления 30, который управляет открытием-закрытием нормально закрытого электроуправляемого клапана 21. Показания термодатчиков 22 и 23, 26 и 27, контролирующих температуру на разных уровнях в колоннах очистки криптона и ксенона, поступают соответственно на блоки управления 31 и 32, которые управляют открытием-закрытием нормально закрытых электроклапанов 24 и 28.

Конструкция и работа устройства обеспечивают осуществление способа получения криптона и ксенона из смеси газов. Смесь газов подается в колонну разделения газов 1, где охлаждается и выделяется на газообразный криптон и жидкий ксенон. Газообразный криптон перепускается в колонну очистки криптона 2, где получается продукционный криптон и отводятся низкокипящие газы, а жидкий ксенон перепускается в колонну очистки ксенона, где получается продукционный ксенон и также отводятся низкокипящие газы. Процессом газоразделения управляют с пульта управления 13, на который предварительно передают информацию о номинальных параметрах расхода смеси газов на входе в колонну разделения газов 1, об уровне жидкого ксенона в испарителе 10 колонны разделения газов 1 и разности температур в испарителе 10 и конденсаторе 9 в колоннах очистки криптона 2 и ксенона 3. Определяют и передают на пульт управления 13 текущие значения указанных параметров по расходу смеси на входе в колонну разделения газов, об уровне жидкого ксенона в испарителе колонны разделения газов и разность температур в испарителе и конденсаторе колонн очистки криптона и ксенона. Сравнивают текущие параметры с номинальными и по результатам сравнения корректируют: текущий расход смеси газов, уровень жидкого ксенона в колонне разделения газов расходом жидкого ксенона из этой колонны и разность температур в испарителе и конденсаторе в колоннах очистки криптона и ксенона расходом отдуваемых газов до приближения текущих параметров к номинальным.

Устройством для получения криптона и ксенона из смеси газов, согласно заявленному способу, было произведено разделение криптоно-ксеноновой смеси. Газообразная криптоно-ксеноновая смесь, содержащая 90-93% криптона и 7-10% ксенона, после каталитического выжигания углеводородов и адсорбционной очистки от влаги и двуокиси углеводородов, охлажденная до температуры близкой к минус 125оС, подавалась в среднюю часть колонны разделения. Одновременно хладо-агент жидкий азот подавался в камеры, примыкающие к конденсаторам колонн разделения, очистки криптона и очистки ксенона. Под воздействием температурного поля в колонне разделения криптоно-ксеноновая смесь разделялась на криптоновую и ксеноновую фракции. Газообразная криптоновая фракция, как более легкая (плотность криптона 3,745 г/л) и имеющая более низкую температуру кипения (температура кипения криптона минус 153,2оС), из конденсатора перепускалась в колонну очистки криптона. Жидкая ксеноновая фракция, как более тяжелая (плотность ксенона 5,851 г/л) и имеющая более высокую температуру кипения (температура кипения ксенона минус 108,1оС), из испарителя перепускалась в колонну очистки ксенона. В колоннах очистки криптона и ксенона производилась отгонка соответственно криптона и ксенона и удаление из них низкокипящих примесей. В процессе газоразделения и очистки криптона и ксенона в автоматическом режиме корректировались расход криптоно-ксеноновой смеси, расход жидкого ксенона из колонны разделения, расходы отдуваемых "грязных" криптона и ксенона соответственно из колонны очистки криптона и ксенона. Указанная корректировка осуществлялась с использованием пульта управления, на блоки которого предварительно была заданна информация о номинальных параметрах по расходу криптоно-ксеноновой смеси на входе в колонну разделения, по уровню жидкого ксенона в колонне разделения и по разности температур в испарителях и конденсаторах раздельно в колоннах очистки криптона и ксенона.

Корректировка расхода криптоно-ксеноновой смеси производилась за счет корректировки гидравлического сопротивления в магистрали подвода смеси путем изменения тепловой нагрузки конденсатора колонны очистки криптона. Для этого при помощи дифманометра фиксировался фактический перепад давлений на магистрали подачи смеси в колонну разделения и информация об этом в виде электрических сигналов передавалась на блок управления расходом криптоно-ксеноновой смеси, сравнивалась с заданной информацией (0,6 кгс/см2) и по результатам сравнения корректировалась мощность, подаваемая на электронагреватель конденсатора колонны очистки криптона, тем самым одновременно менялись тепловая нагрузка конденсатора и как следствие этого, противодавление, влияющее на расход криптоно-ксеноновой смеси в колонну разделения.

Расход жидкого ксенона из колонны разделения корректировался открытием-закрытием нормально закрытого клапана на магистрали перепуска ксенона в колонну очистки ксенона. Для этого при помощи дифманометра фиксировался фактический перепад давлений по высоте испарителя и информация об этом в виде электрических сигналов передавалась на блок управления расходом жидкого ксенона из колонны разделения, сравнивалась с заданной информацией (0,1 кгс/см2) и по результатам сравнения давалась команда на открытие или закрытие нормально закрытого электроуправляемого клапана на магистрали перепуска ксенона в колонну очистки.

Корректировка расхода отдуваемых "грязных" криптона и ксенона проводилась открытием-закрытием нормально закрытых электроуправляемых клапанов, установленных на магистралях отвода отдуваемых газов. Для этого при помощи датчиков температур фиксировались текущие температуры в испарителях и конденсаторах колонн очистки криптона и ксенона, и информация об этом в виде электрических сигналов передавалась на блоки управления расходом отдуваемых газов, сравнивалась с заданной информацией (по колонне очистки криптона разница температур в испарителе и конденсаторе 15оС, по колонне очистки ксенона разница температур 20оС) и по результатам сравнения давалась команда на открытие-закрытие соответствующих нормально закрытых электроуправляемых клапанов.

При увеличении содержания примесей (кислорода, азота, аргона в колонне очистке криптона и кислорода, азота, аргона и криптона в колонне очистке ксенона) в верхних частях соответствующих конденсаторов разность температур увеличивалась, поэтому для поддержания максимально возможного содержания примесей и уменьшения потерь соответствующих продукционных газов (криптона и ксенона) поддерживалась максимально возможная разность температур. Содержание примесей в продукционном криптоне составило по кислороду < 0,5 ppm, по азоту и аргону < 1 ppm. Содержание примесей в продукционном ксеноне составило по кислороду < 0,5 ppm, по азоту и аргону < 1 ppm, по криптону < 1 ppm.

Использование предлагаемого способа и устройства для его осуществления позволят обеспечить управление качеством получаемых в процессе газоразделения газов, стабилизировать процесс газоразделения газов с повышением надежности получения заданной чистоты продукционных газов, снизить потери криптона и ксенона в отдуваемых газах и уменьшить кристаллизацию ксенона в колонне разделения за счет предварительной передачи на пульт управления информации по номинальным параметрам, характеризующим расход смеси газов в колонну разделения, расход жидкого ксенона из колонны разделения, расход отдуваемых "грязных" криптона и ксенона соответственно из колонн очистки криптона и ксенона, передачи на пульт управления фактических значений указанных параметров и приближения их к номинальным до получения криптона и ксенона номинальной чистоты.

Использование: криогенная техника, в частности способы низкотемпературного получения крептона и ксенона из смеси газов. Сущность изобретения: корректируют расход смеси газов в колонну 1 разделения, расход жидкого ксенона из колонны разделения в колонну 3 очистки ксенона и расходы отдуваемых криптона и ксенона соответственно из колонны 2 и 3 очистки криптона и ксенона путем сравнения фактических указанных параметров с предварительно заданной информацией о их номинальных значениях и приближения этих параметров к заданному номинальному диапазону до получения криптона и ксенона коминальной чистоты. 2 с. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 5Ши?ГшО='Т[Х1ШНЕСКАЯ | 0 |

|

SU392301A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-12-27—Публикация

1993-05-28—Подача