Группа изобретений, характеризуемая единым изобретательским замыслом, относится к криогенному производству инертных газов, а более конкретно к способам получения ксенона на блоках разделения воздуха, оборудованных криптоновыми колоннами, а также к установкам для выделения компонента из газовой смеси, в частности ксенона, которые могут реализовать данные способы. Группа изобретений также близка к задаче утилизации редких газов в светотехнике.

Известен способ очистки парогазовой смеси от выделяемого вещества (растворителя) путем охлаждения этой смеси ниже температуры плавления выделяемого вещества с последующим отделением кристаллов этого вещества (см. авторское свидетельство N 1815555, кл. F 25 J 3/08, 1993). Задачей способа, в первую очередь, является получение чистой газовой смеси. Извлечение чистого вымораживаемого продукта затруднено из-за прямого контакта выделяемого вещества и криогенной жидкости. Указанные в способе параметры процесса справедливы только для частного случая выделения хладона 113 и естественно не приемлемы в условиях получения ксенона. Поэтому технический результат, достигаемый предложенным способом, в известном способе получен быть не может.

Известен также способ выделения ксенона путем вымораживания из непрерывно подаваемой газовой смеси, имеющей кислород и метан, удаления из нее газовых примесей с последующим прекращением подачи смеси и отбором очищенного ксенона (см. труды МВТУ им. Н. Э. Баумана "Криогенная техника и кондиционирование", Москва-1988, стр. 54- 60). В указанном способе смесь предварительно охлаждают жидким азотом до температуры на 5 -10 К выше, чем температура вымораживания (TВ = 83,5 - 92 К), и ведут процесс при давлении PВ = 100000 -150000 Па. При этом отбор очищенного ксенона осуществляют в жидком виде при T = 162 К и давлении 500000 Па.

Данный способ является наиболее близким аналогом.

В способе предполагалась возможность понижения давления в вымораживателе с целью уменьшения остаточного содержания ксенона в выходящем потоке. При работе на смесях, состоящих преимущественно из кислорода с относительно высоким содержанием углеводородов (метана), определение и поддержание давления PВ перерастает в первоочередную задачу. Уровень PВ должен быть строго увязан с другими режимными параметрами (концентрацией смеси, температурами вымораживания и предварительного охлаждения).

В способе-аналоге отсутствует информация, относящаяся к случаям разделения богатых кислородом смесей. При нарушении режима вероятность сжижения O2 здесь особенно высока. Это явление препятствует накоплению чистого кристаллического ксенона в вымораживателе, а при переработке смесей с концентрацией углеводородов, приближающейся к 0,003 объемной доли (до 0,3%), оно противоречит действующим нормам безопасности (см. Денисенко Г.Ф., Файнштейн В. И. , Техника безопасности при производстве кислорода, М, "Металлургия", 1975).

По этой причине известным способом не может быть достигнут технический результат, получаемый в предложенном способе.

Задача первого варианта способа - разработка эффективной технологии безопасного выделения ксенона из многокомпонентной смеси, содержащей кислород.

Технический результат, достигаемый первым вариантом способа - расширение диапазона концентраций кислорода в исходной смеси и повышение производительности при длительном непрерывном получении ксенона в промышленных условиях.

Технический результат достигается тем, что в способе выделения ксенона путем вымораживания из непрерывно подаваемой газовой смеси, имеющей кислород и метан, удаления из нее газовых примесей с последующим прекращением подачи смеси и отбором очищенного ксенона; в качестве газовой смеси используют продукт с содержанием метана от 0,0001 до 0,003 объемных долей и ксенона выше 0,00025 объемной доли, при этом поддерживают давление вымораживания PВ = (20000/Х) Па при температуре TВ = 77,4 К, где X - объемное содержание кислорода в смеси.

Тот же технический результат в частных случаях достигается тем, что в качестве исходного продукта используют криптоно-ксеноновый концентрат, получаемый на установках разделения воздуха, а после прекращения подачи смеси осуществляют вакуумирование рабочего объема при температуре 77,4 К до остаточного давления 0,4 - 0,5 Па, причем отбор очищенного ксенона ведут после прекращения вакуумирования путем плавного нагрева рабочего объема до T = 300 - 350 К с отводом паров чистого ксенона.

Задачей второго варианта способа является разработка эффективной технологии безопасного выделения ксенона из многокомпонентной смеси, содержащей кислород.

Технический результат, достигаемый вторым вариантом способа - расширение диапазона концентраций кислорода в исходной смеси и повышение производительности при длительном непрерывном получении ксенона в промышленных условиях.

Технический результат по второму варианту способа достигается тем, что в способе выделения ксенона путем вымораживания из непрерывно подаваемой газовой смеси, имеющей кислород и метан, удаления из нее газовых примесей с последующим прекращением подачи смеси и отбором очищенного ксенона; в качестве газовой смеси используют продукт с объемным содержанием метана от 0,0001 до 0,003 объемных долей и ксенона ниже 0,00025 объемной доли, при этом давление вымораживания PВ устанавливают менее (20000/Х) Па, а температуру TВ - менее 77,4 К, где X - объемное содержание кислорода в смеси.

Тот же технический результат в частных случаях достигается тем, что в качестве исходного продукта используют криптоно-ксеноновый концентрат, получаемый на установках разделения воздуха, а после прекращения подачи смеси осуществляют вакуумирование рабочего объема при температуре TВ≤77,4 К до остаточного давления PО, в 1,5 - 2 раза превышающего давление паров равновесного ксенона, причем отбор очищенного ксенона ведут после прекращения вакуумирования путем плавного нагрева рабочего объема до T = 300 - 350 К с одновременным отводом чистого ксенона.

Известна установка для получения жидкой и газообразной двуокиси углерода, включающая двухпоточный теплообменник и вымораживатель (см. авторское свидетельство N 939895, кл. F 25 J 3/00, 1983).

В данном устройстве после завершения вымораживания отбор очищенного продукта осуществляют путем перевода его в жидкое состояние за счет нагрева вещества при давлении, превышающем давление тройной точки (в случае CO2 - более 510000 Па, а в случае Xe - выше 81600 Па). При таких условиях в жидком продукте растворяется значительное количество примесей, что затрудняет его получение в чистом виде. Поэтому в данной установке не может быть получен технический результат, достигаемый предлагаемой установкой.

Известна также установка для выделения компонента из газовой смеси, содержащая вымораживатель, имеющий корпус, соединенный с источником исходной газовой смеси и вакуумной системой и снабженный, по крайней мере одной трубкой для подвода хладагента (см. труды МВТУ им. Н. Э. Баумана "Криогенная техника и кондиционирование", Москва-1988, стр. 54-60, рис.5).

Данная установка по количеству существенных признаков является наиболее близким аналогом.

В установке-аналоге не предусмотрены средства рекуперации тепла. Газовый поток после анализа отводится в атмосферу и предварительное охлаждение разделяемой смеси от температуры окружающей среды до 90 К осуществляется с помощью жидкого азота. В промышленных условиях при расходе смеси более 60 м3/ч установку потребление жидкого хладагента достигнет 50 дм3/ч (см. Фастовский В. Г. и др. Инертные газы. "Атомиздат",1972, с.151). Технико-экономическая несостоятельность такого приема подготовки смеси к разделению очевидна. В известной установке вымораживатель выполнен из маломасштабных гладкостенных трубок, имеет малое проходное сечение для разделяемого потока и ограниченную поверхность. В аналоге также не предусмотрены средства улавливания кристаллов, образующихся в потоке, и датчики оперативного выявления жидкого кислорода в объеме вымораживателя.

Технический результат (расширение диапазона концентраций кислорода в исходной смеси и повышение производительности при длительном непрерывном получении ксенона в промышленных условиях) в данном вымораживателе не достигается.

Задачей данного изобретения является разработка конструкции вымораживателя и вспомогательных устройств для обеспечения эффективной технологии безопасного выделения ксенона из многокомпонентной смеси, содержащей кислород.

Основной технический результат, достигаемый этим изобретением - расширение диапазона концентраций кислорода в исходной смеси и повышение производительности при длительном непрерывном получении ксенона в промышленных условиях.

Дополнительный технический результат - снижение расхода хладагента.

Основной технический результат достигается тем, что в установке для выделения компонента из газовой смеси, содержащей вымораживатель, имеющий корпус, соединенный с источником исходной газовой смеси и вакуумной системой и снабженный, по крайней мере одной трубкой для подвода хладагента; вымораживатель размещен в ванне с хладагентом, которая связана с обеими концами трубок, причем трубки снабжены общими ребрами.

Тот же результат, достигаемый в частных случаях, обеспечивается тем, что ребра расположены нормально к трубкам и выполнены с двумя видами профилей, при этом большая часть профилей имеет форму круга с двумя вырезанными сегментами, а меньшая часть - форму круга с одним вырезанным сегментом, причем все упомянутые сегменты имеют параллельные и одинаковые стягивающие хорды, ванна с хладагентом подключена к дополнительной вакуумной системе; вымораживатель снабжен коллектором для распределения исходной газовой смеси, выполненным с частично открытой внутренней боковой поверхностью, обращенной в сторону вымораживателя; длина хорд сегментов равна 1,0 - 1,1 стороны квадрата, вписанного в окружность, ограничивающую ребро; ребра с двумя вырезанными сегментами сгруппированы в пакеты, между каждым из которых размещены ребра с одним вырезанным сегментом, а на входе в каждый пакет, по периферии ребер установлены сетчатые фильтры; вымораживатель и коллектор имеют общее нижнее днище; в нижних точках вымораживателя и коллектора установлены датчики параметров двухфазного потока, а нижнее днище имеет уклон в сторону датчиков.

Дополнительный технический результат достигается тем, что в линию связи источника газовой смеси с коллектором включен трехпоточный теплообменник, второй канал которого встроен в линию связи вымораживателя с вакуумной системой, а третий - в линию связи ванны с дополнительной вакуумной системой.

Дополнительный технический результат в частных случаях достигается тем, что теплообменник выполнен с двумя витыми трубчатыми поверхностями, помещенными в межтрубное пространство; по крайней мере одна из витых трубчатых поверхностей выполнена составной и образована несколькими параллельными ветками; составная трубчатая поверхность включена в линию связи источника газовой смеси с коллектором; источник газовой смеси подключен к веткам составной трубчатой поверхности через редуктор и систему регулирующих вентилей; ветки составной трубчатой поверхности между теплообменником и коллектором снабжены теплоизоляцией.

Приводимые чертежи иллюстрируют предложенную группу изобретений.

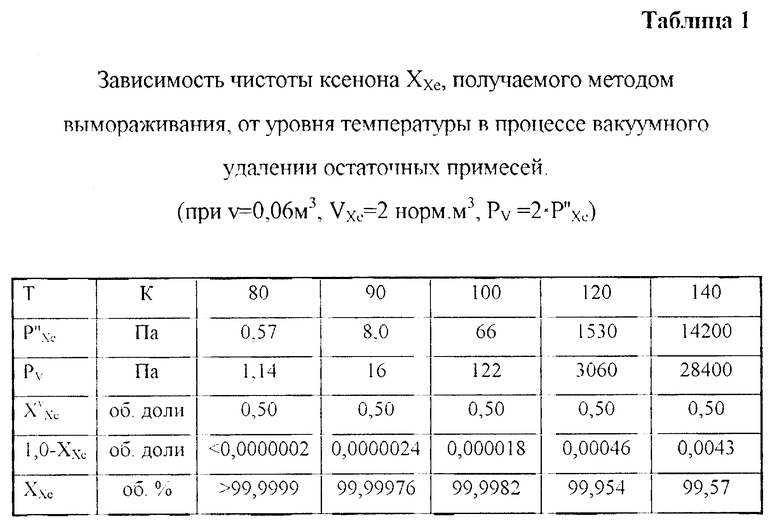

На фиг. 1 показаны зависимости давлений насыщенного пара от температуры для основных компонентов криптоно-ксенонового концентрата. Использована логарифмическая шкала давлений.

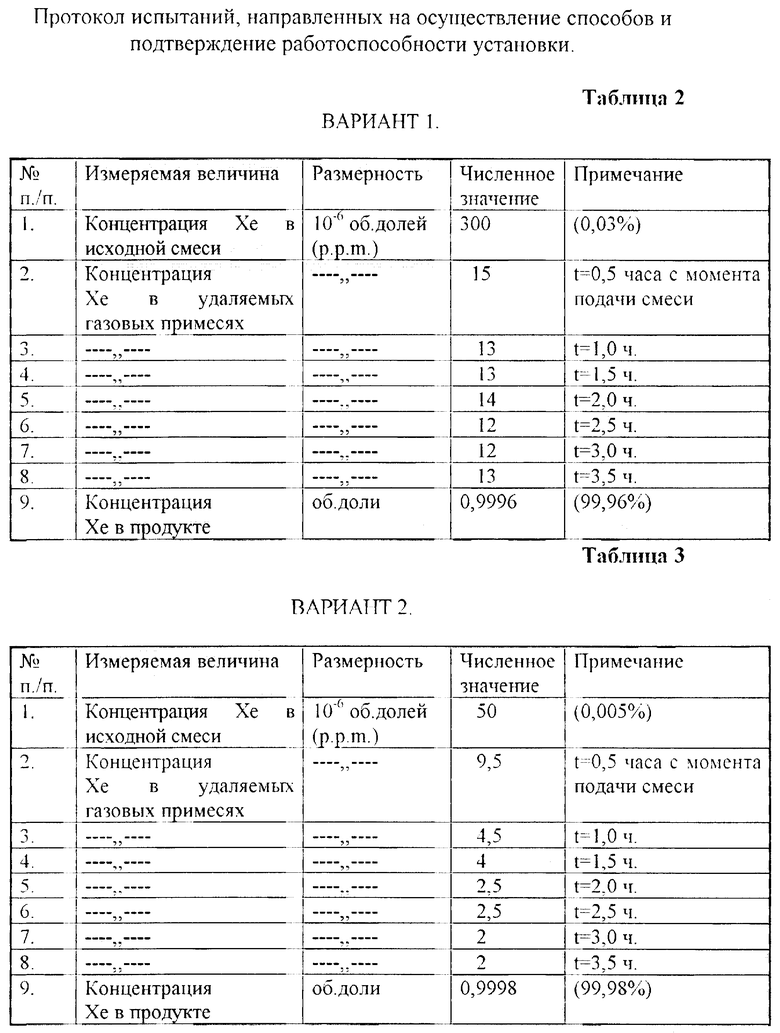

На фиг. 2 представлены расчетные графики зависимости относительных потерь ксенона, остающегося в удаляемых газовых примесях, от температуры вымораживания (TВ) и содержания ксенона в исходной смеси (XXe). Потери ксенона (1-СXe) даны в % от его содержания в исходной смеси, а концентрация ксенона в исходной смеси - в объемных долях (0,01 об.доли = 1%).

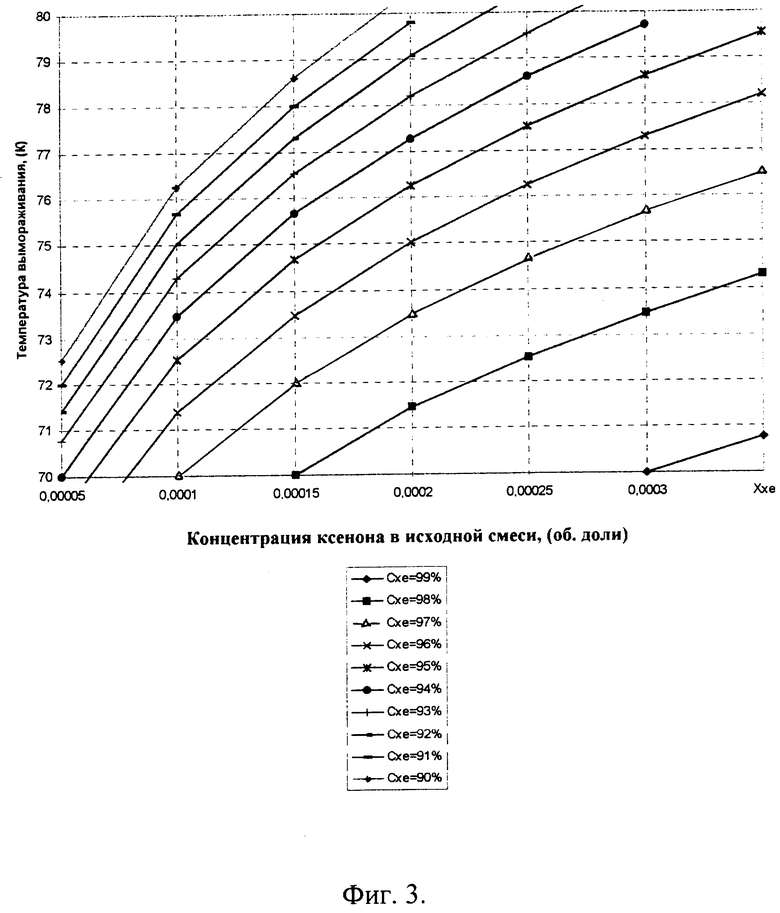

На фиг. 3 приведены графики для определения необходимой температуры вымораживания, исходя из заданной степени извлечения ксенона (CXe) и его содержания в исходной смеси (XXe). Как и на предыдущем графике, степень извлечения продукта выражена % от его содержания в исходной смеси, а исходная концентрация - в объемных долях.

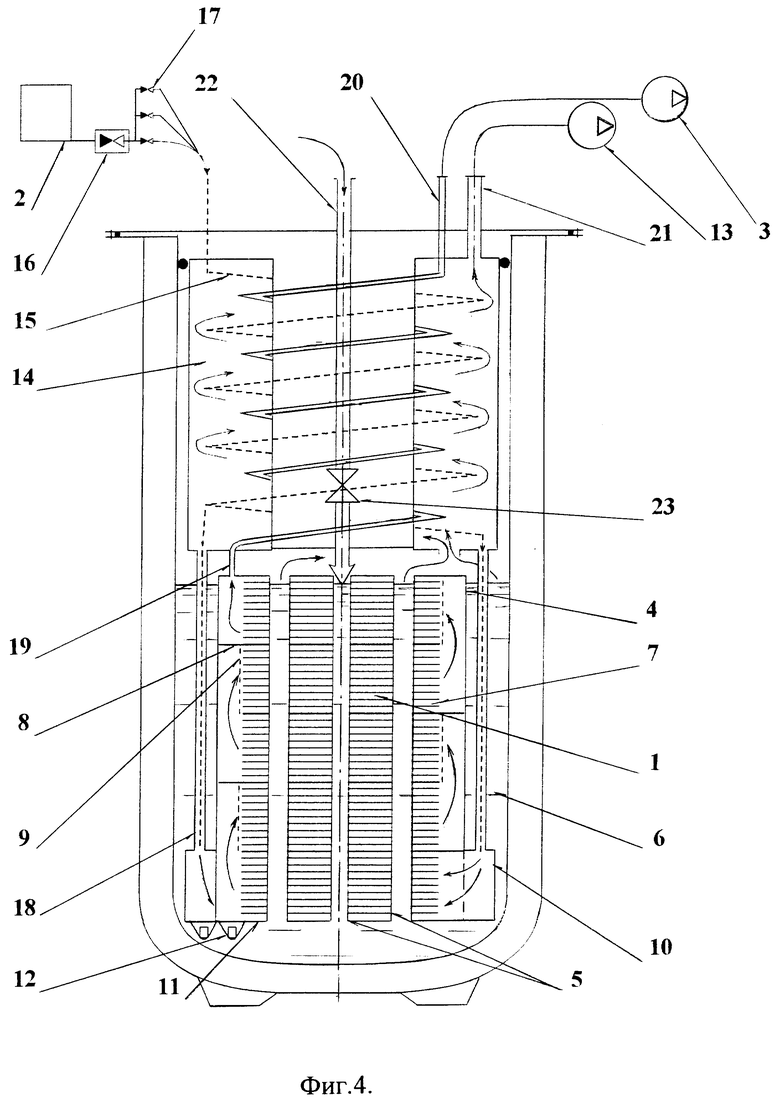

На фиг. 4 схематически представлена установка в продольном разрезе.

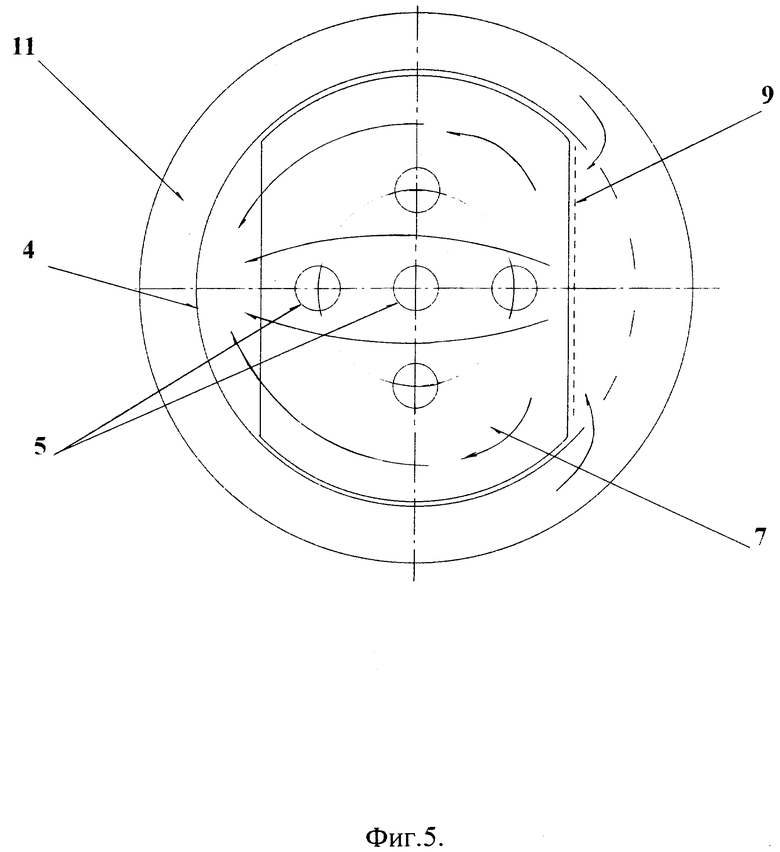

На фиг. 5 дан поперечный разрез через зону нижнего (начального по ходу движения потока) пакета ребер, охватываемого коллектором.

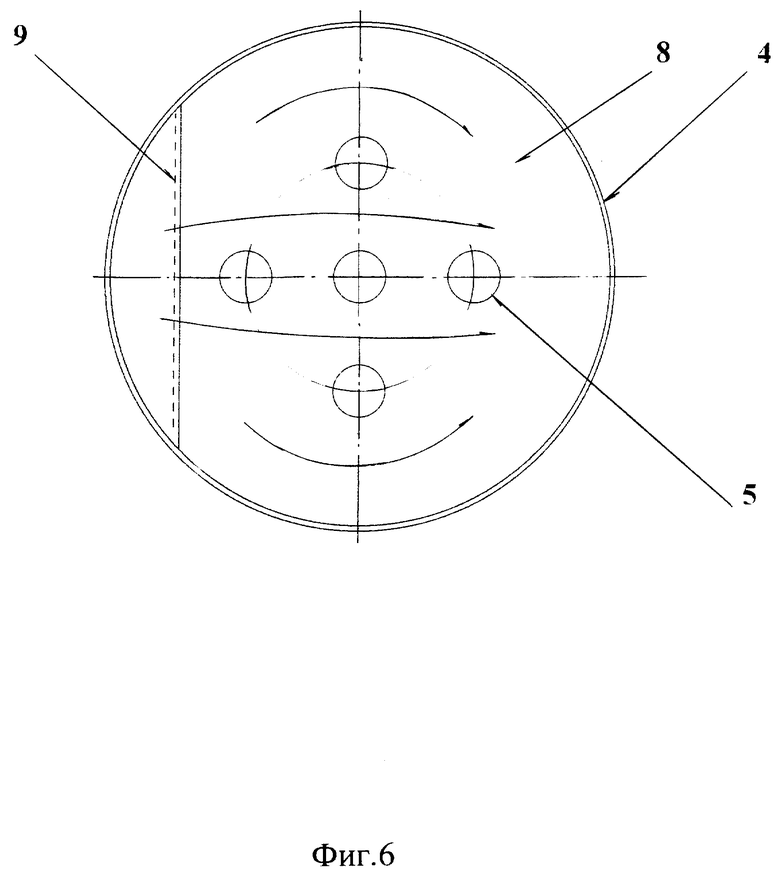

На фиг. 6 показано поперечное сечение вымораживателя в месте стыковки пакетов.

Конструкция установки для выделения компонента из газовой смеси.

Установка для выделения компонента из газовой смеси (фиг.4) содержит вымораживатель 1, который соединен с источником исходной газовой смеси 2 и вакуумной системой 3.

Вымораживатель 1 выполнен в виде корпуса 4 с трубками 5 для подвода хладагента. Вымораживатель 1 размещен в ванне 6 с хладагентом. В верхней и нижней частях ванна связана с открытыми концами трубок 5. Все трубки имеют общие ребра 7 и 8. Ребра расположены нормально к трубкам 5 и выполнены с двумя видами профилей. При этом большая часть ребер 7 имеет форму круга с двумя вырезанными сегментами, а меньшая часть ребер 8 - форму круга с одним вырезанным сегментом (см. фиг. 5 и 6), Форма и ориентация ребер таковы, что все вырезаемые сегменты имеют параллельные и одинаковые стягивающие хорды. Протяженность хорд равна 1,0 - 1,1 стороны квадрата, вписанного в окружность, ограничивающую ребро. Ребра 7 сгруппированы в пакеты, между каждым из которых размещены ребра 8, выполняющие роль перегородок. Причем ориентация их такова, что при переходе от пакета к пакету участки ребер с вырезанным сегментом чередуются. Иными словами, каждое последующее ребро 8 поворачивают на 180o вокруг диаметра, параллельного стягивающей хорде.

На входе в каждый пакет, по периферии ребер установлены сетчатые фильтры 9, имеющие прямоугольную форму. Их высота (вдоль оси вымораживателя) равна толщине пакета ребер, а ширина соответствует длине стягивающей хорды.

В нижней части вымораживатель снабжен коллектором 10, который охватывает первый (по ходу потока) пакет ребер и со стороны входа потока в пакет имеет открытую внутреннюю боковую поверхность, обращенную внутрь вымораживателя 1. Вымораживатель и коллектор имеют общее нижнее днище 11. В самых нижних точках вымораживателя 1 и коллектора 10 установлены датчики 12 индикаторов двухфазного потока. Принцип их работы может быть основан на эффекте высокочастотного резонанса. Днище 11 имеет уклон в сторону датчиков 12. Это достигается конструктивным исполнением вымораживателя либо его ориентацией.

Для понижения температуры вымораживания ванна 6 с хладагентом подключена к дополнительной вакуумной системе 13. В линию связи источника 2 газовой смеси с коллектором 10 включен трехпоточный теплообменник 14, второй канал которого встроен в линию связи вымораживателя 1 с вакуумной системой 3, а третий (показанный стрелками) - в линию связи ванны 6 с дополнительной вакуумной системой 13. Причем теплообменник 14 может быть выполнен с двумя витыми трубчатыми поверхностями, помещенными в межтрубное пространство.

Одна из витых трубчатых поверхностей выполнена составной и образована несколькими параллельными ветками 15 (первый канал теплообменника). Эта составная трубчатая поверхность включена в линию связи источника 2 газовой смеси с коллектором 10 через редуктор 16 и систему регулирующих вентилей 17. Ветки 15 составной трубчатой поверхности между теплообменником 14 и коллектором 10 снабжены теплоизоляцией 18.

Верхняя часть вымораживателя 1 связана с одним из каналов теплообменника 14 патрубком 19 (второй канал теплообменника). На "теплом" конце теплообменника этот канал переходит в магистраль 20, сообщенную с вакуумной системой 3. Магистраль 21 через третий канал (показан стрелками) теплообменника связывает дополнительную вакуумную систему 13 с ванной 6. Для пополнения количества хладагента в ванне 6 предусмотрен трубопровод 22 и вентиль 23.

Работа установки для выделения компонента из газовой смеси

Режим вымораживания

Исходная смесь, содержащая вымораживаемый продукт, подается из источника 2 в вымораживатель 1. Начальные параметры потока близки к температуре и давлению окружающей среды. За счет вакуумной системы 3 давление смеси снижается в редукторе 16 до уровня, превышающего давление вымораживания на величину гидравлического сопротивления канала теплообменника 14. Этот канал состоит из нескольких параллельных веток 15, подключенных к редуктору 16 через вентили 17. Они дают возможность регулировать расход в отдельных ветках и при необходимости отключать некоторые из них. Такой прием позволяет поддерживать температуру потока смеси на входе в коллектор 10 на необходимом уровне, не прибегая к нагреву, а только путем влияния на величину недорекуперации в теплообменнике 14.

Для предотвращения преждевременного вымораживания продукта на участках веток 15, проходящих через слой хладагента в ванне 6, эти участки снабжены теплоизоляцией 18. Поток смеси с параметрами, близкими к состоянию насыщения вымораживаемого продукта, собирается в коллекторе 10. Через частично открытую внутреннюю боковую поверхность коллектора (см. фиг. 5) поток попадает в вымораживатель 1 со стороны нижнего пакета, образованного ребрами 7. В случае появления следов жидкого кислорода в ветках 15 теплообменника 14, коллекторе 10 либо в вымораживателе 1 капли жидкости стекают по наклонному днищу 11 и собираются в зоне установки датчиков двухфазного потока 12. При возникновении опасности они выдают сигнал на отключение подачи смеси.

Ребра 7 и 8 находятся в тепловом контакте с трубками 5 и ванной 6, заполненными хладагентом. Последовательно омывая поверхности этих ребер, смесь продолжает охлаждаться. Частичное вымораживание продукта на поверхности ребер начинается еще до наступления состояния насыщения во всем потоке. После понижения средней температуры до уровня равновесного состояния продукта происходит выделение его твердой фазы непосредственно из смеси. Основная масса продукта и в этом случае накапливается на развитой поверхности ребер в виде тонкого слоя. Кристаллы, появляющиеся в потоке, оседают в пустотах, образованных обечайкой 4 и ребрами 8 и днищем 11, за пределами пакетов ребер 7. Дополнительное улавливание кристаллов происходит в этих же пустотах при помощи сетчатых фильтров 9.

Свободная от продукта смесь через патрубок 19 направляется во второй канал обратного потока теплообменника 14. Затем через магистраль 20 она поступает в вакуумную систему 3. Пары кипящего в азотной ванне 6 и трубках 5 хладагента через магистраль 21 откачиваются дополнительной вакуумной системой 13. За счет этого ребра 7 охлаждаются ниже, чем уровень температуры кипения хладагента при атмосферном давлении. Количество хладагента в ванне 6 пополняется через трубопровод 22 и вентиль 23.

Охлаждение ребер вымораживателя 1 в некоторых случаях может достигаться с помощью газовой криогенной машины.

Режим отогрева и утилизации продукта

После завершения процесса вымораживания подачу исходной смеси через редуктор 16 и вентили 17 прекращают. При неизменном тепловом режиме, обеспечиваемом остаточным уровнем хладагента и давлением в ванне 6, вакуумируют полости вымораживателя 1, теплообменника 14, коллектора 10 и связанных с ними коммуникаций. Откачку ведут с помощью вакуумной системы 3 до давления, в 1,5 - 2 раза превышающего давление насыщенного пара продукта при температуре в вымораживателе. За счет этого происходит очистка объема от остатка смеси без потерь продукта. Далее вакуумную систему 3 отключают, прекращают вакуумирование ванны 6 вакуумной системой 13 и эвакуируют оставшийся хладагент из ванны. Постепенно нагревают вымораживатель до температуры 300 - 350 К и направляют продукт в термокомпрессор или газгольдер (не показаны).

Теоретическое обоснование способов выделения ксенона

Режим вымораживания

Кроме оговоренных случаев, составы продуктов даны преимущественно не в процентах, а в объемных (мольных) долях. Т.е. суммарная концентрация компонентов в смеси равна не 100%, а 1,00. Процентные величины для наглядности используются только при оценке количеств теряемого и поглощаемого продукта по отношению к его исходному количеству.

Для предотвращения ожижения кислорода в вымораживателе при температуре TВ необходимо, чтобы его парциальное давление в смеси PO2 не превышало давления насыщенного пара P''O2. По закону Дальтона

PO2 = PВ•XO2, (1)

где XO2 - объемная концентрация кислорода в смеси.

В случаях, когда XO2 > 0,97 (см. п.3 формулы изобретения), выражение (1) упрощается и появление жидкости исключается при PВ<P''O2

Для реальных газов зависимость давления на линии насыщения P'' от температуры T'' принято представлять в виде системы уравнений

P'' = 10k, (2)

где k для кислорода равно:

kO2 = 10,5596-426,168/T-0,010706•T+8,232•10-6•T2+ 9,777•10-8•T3 (3)

(см. Вассерман А. А. и др. Теплофизические свойства воздуха и его компонентов, М., "Наука", 1966, с. 107).

При температурах T = 77,4 К значение kO2 равно соответственно 4,316, а P''O2 = 20700 Па. Для наглядности зависимость P''O2 от T''O2 показана на фиг. 1 в виде кривой 2. Точки, ниже этой кривой, соответствуют газообразному состоянию кислорода. Из графика следует, что в этих условиях (при давлении в вымораживателе PВ < 20000 Па) сжижение кислорода не наступит. Этот факт подтверждает правомерность ограничения, названного в п.1 формулы изобретения.

В случае уменьшения температуры вымораживания, безопасный уровень давления должен быть понижен. Например, для температур 70 и 74 К значение PВ не должно превышать 6230 и 12300 Па. Значительное удаление от пограничной кривой 2 исключает вероятность опасных режимов. Но одновременно с этим растет необоснованный перерасход энергии на привод вакуумных систем, используемых для поддержания необходимых давлений в вымораживателе и в ванне жидкого азота.

Существует вполне определенное множество взаимозависимых значений PВ и TВ, при котором исключается образование жидкого кислорода в вымораживателе. Выбор предпочтительного режима следует проводить с учетом располагаемой объемной концентрации ксенона в смеси XXe и требуемой степени извлечения CXe. Первая из этих величин, как правило, задана технологическими условиями эксплуатации блока разделения воздуха и его криптоновой колонны. Вторая отражает только эффективность работы заявляемого технического решения. Она может изменяться в рамках возможных режимов с учетом экономических и технических ограничений. Аналогично формуле (1)

XXe = PXe/PВ, (4)

где PXe - парциальное давление ксенона в исходной смеси;

PВ - полное давление смеси в вымораживателе.

CXe = gXe/GXe, (5)

где gXe - количество поглощаемого вещества;

GXe - полное содержание ксенона в исходной смеси.

Для построения линии упругости ксенона PXe'' = fT'' использована формула (2) и соотношение:

kXe = 11,6675 - 851,35/T-0,6702•LgT, (6)

(см. Справочник по физико-техническим основам криогеники/ под ред. М.П. Малкова. -3-е изд., М.: Энергоатомиздат, 1985, стр.117).

Выше кривой 5 (фиг. 1) ксенон всегда находится в твердом виде, ниже - в газообразном состоянии. Процесс в вымораживателе характеризуется условиями фазового равновесия ксенона над кристаллом. Следовательно, зависимость (6) позволяет однозначно определить конечное парциальное давление на выходе (т. е. в смеси, выводимой в зону сброса) PXe k = P''Xe. Отношение PXe k к парциальному давлению PXe в исходной смеси соответствует доле вынужденно теряемого ксенона, отводимого с примесями

dXe = PXe k/PXe (7)

В свою очередь, величина dXe связана со степенью извлечения CXe (5) простой зависимостью:

CXe = 1 - dXe (в об. долях); (8)

CXe = 100 - dXe (в %) (9)

Результаты расчетов по представленным выше формулам показаны в наглядном виде на (фиг.2 и 3). Из этих графиков следует, что на азотном уровне температур (TВ = 77,4 K) поддаются разделению только относительно богатые ксеноном смеси. При начальной концентрации XXe>0,00025 потери продукта не превышают 5% от его содержания в исходной смеси. С уменьшением XXe до 0,00015 - 0,0001 в примесях останется более 8 - 12% ксенона соответственно.

Сокращение потерь ксенона с отводимым газом может достигаться только путем снижения температуры вымораживания TВ<77,4 К. Как видно из графиков, охлаждение до 70 К позволяет даже при XXe = 0,0001 вести процесс с потерей dXe не более 3% Xe или, согласно (8а), со степенью извлечения CXe=(100-3)= 97%.

Эта информация убеждает в правильности п.п. 1 и 3 формулы изобретения.

Понижение TВ путем вакуумирования жидкого азота в ванне возможно только до уровня температур около 64 К. Это ограничение связано с приближением к тройной точке (TN2=63,15 К). С учетом этого перспективен переход к использованию в качестве источника холода криогенной газовой машины. Даже в одноступенчатом варианте она способна обеспечить уровень охлаждения до 45 К.

Охлаждение значительных количеств разделяемой смеси предопределяет задачу снижения расхода хладагента. Повысить экономичность процесса возможно за счет использования эксергии отходящих потоков смеси и паров хладагента (азота). Снижение температуры исходного концентрата возможно осуществить в теплообменнике-рекуператоре. Сложность рассматриваемого процесса и многообразие возможных режимов накладывают определенные ограничения на выбор оптимальной температуры продукта на входе в вымораживатель TВ Н. Точка, характеризующая это состояние на диаграмме (фиг. 1), должна быть, по возможности, близка к условиям насыщения ксенона (PXe'', TXe''), но находиться не выше кривой кристаллизации 5.

При заданном давлении в вымораживателе PВ завышение температуры TВ Н (т. е. удаление от кривой 5 вправо) увеличивает неоправданный расход жидкого азота. С другой стороны, при попадании в двухфазную область (левее линии 5) вымораживание будет начинаться в каналах теплообменника. Это может стать причиной появления в нем жидкого кислорода из-за роста давления прямого потока. Такое явление опасно по причине своего лавинообразного характера: первые же кристаллы ксенонового льда приведут к возникновению местного гидравлического сопротивления, перед которым уровень давления окажется выше, чем обеспечиваемый вакуумным насосом в вымораживателе. В таких условиях возможен нарастающий переход в твердое или жидкое состояние новых порций других компонентов смеси, включая кислород и метан.

Температуру предварительного охлаждения TВ Н определяют следующим образом. На графике (фиг. 3) находят оптимальную температуру вымораживания TВ, исходя из располагаемой концентрации XXe и желаемой степени извлечения CXe. Для этой температуры, пользуясь кривой 2 (фиг. 1), задают безопасное парциальное давление кислорода PO2, не допускающее его ожижения. Это давление при содержании кислорода около 0,97 можно считать равным суммарному давлению смеси в вымораживателе PВ~ PO2. Исходя из концентрации Xe, по формуле (4) вычисляют парциальное давление ксенона PXe, а по графику фиг. 1, кривая 5 однозначно получают TВ Н.

Пример: концентрация ксенона равна XXe=0,00015 желаемая степень извлечения CXe= 97% (т. е. допустимое содержание ксенона в выбрасываемом газе - dXe=3%).

Решение: для этих условий требуемая температура вымораживания - TВ=72 К (фиг. 3). Давление кипящего жидкого азота в ванне - около 51000 Па. Оно определяется по кривой 1 на фиг. 1. Безопасное давление вымораживания (по кислороду) - PВ~PO2=8870 Па (там же, кривая 2). Тогда, по формуле (4)

PXe = 0,00015•8870=1,33 Па

Для такого парциального давления Xe температура предварительного охлаждения смеси TН не должна быть ниже 84 К.

Рассматриваемый способ позволяет оценить предельные объемные концентрации и других примесей, при которых не образуются соответствующие жидкие (твердые) фазы в процессе вымораживания. Наиболее вероятными сопутствующими газами в разделяемой смеси являются азот, метан и криптон. Зависимости давления насыщенных паров азота над жидкостью и паров криптона и метана над своими кристаллами в интересующем нас интервале температур выражаются соотношением (2). По данным Вассермана А.А. и Майкова М.П. (см. выше) коэффициенты k, входящие в него, равны соответственно:

kN2= 12,22575-393,01/T-0,0434691•T+2,39387• 10-4•T2-0,45193•10-6•T3; (9)

kKr=9,8697-579,6/T; (10)

kCH4=8,9088-477,46/T+0,00469•T (11)

Эти характеристики азота, метана и криптона представлены на фиг.1 в виде кривых 1, 3 и 4. Для заданной температуры вымораживания графически либо по формулам находят давление насыщенных паров N2, Kr и CH4. Например, в рассматриваемом случае для TВ= 72 К, PN2=51300 Па, PKr=66 Па, PCH4=412 Па. Из формул, аналогичных (4), следует, что объемные концентрации упомянутых газов, при которых возможно образование двухфазного состояния, равны:

XKr=PKr/PВ=66/8870=0,00744;

XCH4=PCH4/PВ=412/8870=0,0464

Эти "пороговые" концентрации более чем в два раза превышают содержание соответствующих компонентов в криптоно-ксеноновом концентрате. Следовательно, и криптон и метан беспрепятственно покинут вымораживатель, оставаясь в отбросном потоке. То же произойдет и с азотом, поскольку такого давления PВ недостаточно для его ожижения, даже в случае его предельного (XN2=1,0) содержания в смеси.

Режим отогрева и утилизации продукта

После завершения процесса накопления кристаллического Xe необходимо очистить полости вымораживателя, теплообменника и коммуникаций от остатков смеси. Речь идет об ограниченной порции газа в количестве до 0,1 м3. Основной же объем газообразных примесей, который за 1 - 2 недельный цикл достигает 10000 - 20000 м3, удаляется одновременно с процессом вымораживания. Наличие посторонних газов в период утилизации ксенона может затруднить наполнение полости термокомпрессора и приведет к потерям ксенона. Следовательно, максимальная эвакуации остаточных примесей способствует получению продукта в чистом виде и в полном объеме.

Очистку полученного Xe от примесей проводят путем вакуумирования полости вымораживателя. Предельный уровень понижения давления PV выбирают таким образом, чтобы не допустить перехода замороженного продукта в газообразное состояние. Откачку оставшихся примесей, предваряющую отогрев, можно проводить в широком диапазоне температур. Но в каждом случае температурные условия следует контролировать, а предпочтительней даже стабилизировать. Учитывая важность периода отогрева, завершающего весь цикл, давление вакуумирования PV устанавливают в 1,5 - 2 раза выше, чем P''Xe. При таком коэффициенте запаса еще не наступает сублимация ксенона и в то же время на несколько порядков понижается концентрация других компонентов. Для конкретной температуры отогрева находят давление насыщенного пара P''Xe в соответствии с формулами (2 и 6) или по фиг.1 (кривая 5).

Сущность процесса вакуумной очистки полости вымораживателя заключается в следующем: из всех компонентов смеси на момент отключения объема от внешних коммуникаций только ксенон находится в равновесном состоянии. При откачке объема общее давление вымораживателя PВ постепенно снижается. Одновременно, сохраняя прежнее соотношение объемных концентраций, снижаются парциальные давления всех газообразных компонентов (N2, O2, Kr, CH4). Парциальное же давление паров ксенона остается на протяжении всего периода постоянным PXe= P''Xe. Этот параметр зависит только от температуры процесса. За счет такого приема и происходит увеличение концентрации продукта в газе, окружающем кристалл,

с XXe=0,0001 - 0,0003 - до XXe V=P''Xe/PV

где P''Xe - давление насыщенных паров ксенона;

PV - остаточное давление в вымораживателе, обеспечиваемое вакуумным насосом в конце процесса откачки.

Согласно утверждению, предлагаемому авторами в п.5 формулы изобретения, PV(MIN)=1,5•P''Xe, а PV(MAX)=2•P''Xe. Таким образом, в газовой среде, оставшейся в объеме вымораживателя, концентрация ксенона повысится до XXe=0,50 - 0,67, т. е. в 1670 - 6700 раз. Дальнейшее уменьшение давления откачки нерационально из-за опасности сублимации кристалла ксенона при PV<P''Xe, например, в случае изменения режима работы вакуумной техники.

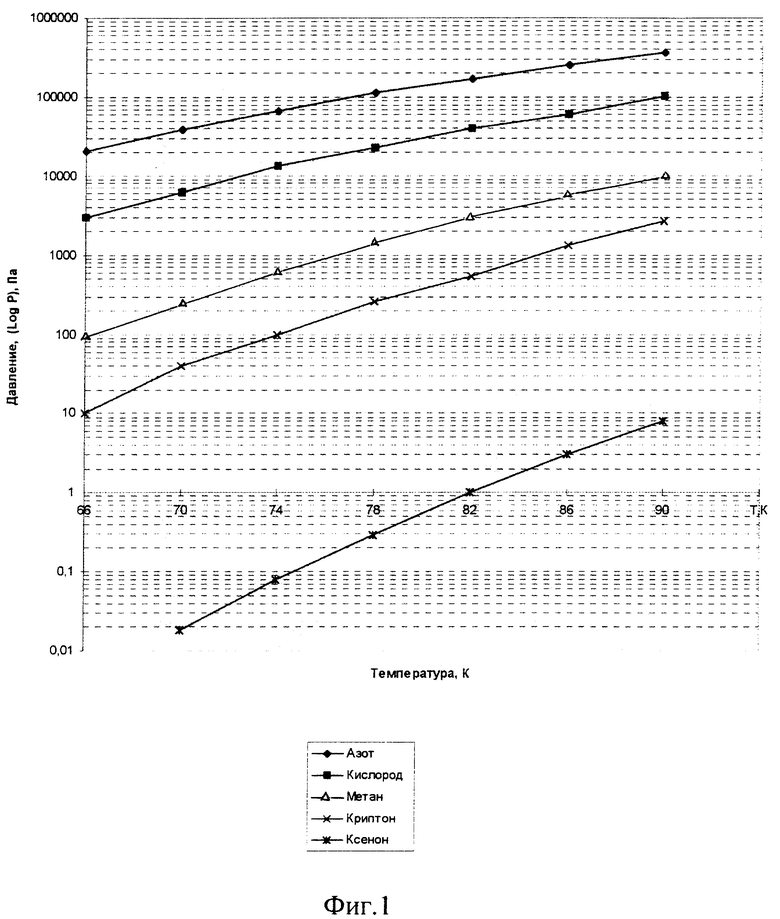

Из приведенной выше информации не очевидно, как влияет уровень температур в период откачки остаточных примесей на чистоту получаемого продукта. Между тем эта зависимость является одной из самых значимых для процесса утилизации. Введем обозначение: v - объем полости вымораживателя; VXe - приведенный к нормальным условиям объем ксенона, накопленного в твердом состоянии. Величина v для установок, размещенных в серийных криостатах типа КГ-60/300, составляет около 0,06 м3. Такая система способна поглотить в твердом виде до 2х норм.м3 Xe. Влияние температуры откачки остаточных примесей на чистоту продукта показано в таблице 1. Помимо формул (2 и 6) использовано соотношение:

XXe=1,0-(1,0-Xv Xe)•(v/VXe)• (PV/PНУ),

где Xv Xe - концентрация ксенона в остаточном объеме примесей;

PНУ=101300 Па - нормальное атмосферное давление.

Данные, представленные в прилагаемой таблице 1, соответствуют непрерывному однократному процессу передавливания ксенона в баллон термокомпрессора. При желании получить газ с меньшим количеством примесей, например в случае повышенной температуры вакуумирования примесей, процесс отогрева ведут в два этапа. На первом отводят наиболее загрязненную примесями фракцию в объем вспомогательного термокомпрессора для последующей переработки. Вслед за этим утилизируют известными средствами более чистый продукт. Его качество будет зависеть от относительной продолжительности первого периода, которая определяется кратностью газообмена j в отключенном от внешних коммуникаций вымораживателе. Разбавление идет за счет поступления чистых порций ксенона, сублимирующегося при отогреве. При этом содержание примесей в объеме будет убывать по закону геометрической прогрессии со знаменателем, равным 0,5:

(1,0-X'v Xe)=0,5j•(1,0-XXe v (13)

Окончательная чистота продукта, полученного во втором периоде отогрева после j-кратного замещения газового состава и оттайке всего количества поглощенного Xe, будет равна

Xk Xe=1,0-0,5j•(1,0-XXe)• (v/VXe)•(PV/PНУ). (14)

То же, в процентах

Xk Xe=100%-0,5j•100•(1,0-XXe)• (v/VXe)•(PV/PНУ).(14а)

Осуществление способа (первый вариант)

Описываемые способы выделения ксенона путем вымораживания реализован с помощью экспериментального стенда, низкотемпературный блок которого размещался в серийном криостате КГ-15/150. В качестве исходных смесей использованы искусственно приготовленные продукты. Для осуществления первого варианта способа применялась смесь, объемная концентрация криптона, ксенона и метана в которой соответствовала их содержанию в криптоно-ксеноновом концентрате, получаемом на установках разделения воздуха. При приготовлении смеси сознательно принята наибольшая из возможных концентраций метана в смеси (XCH4= 0,003 об.доли или 0,3%). Согласно формулам (1 и 4) с увеличением XCH4 растет его парциальное давление в смеси и вероятность фазового перехода увеличивается. Если нежелательного выделения метана в твердом виде при этих условиях не произойдет, то и во всех других случаях при 0,0001 < XCH4 < 0,003 такое явление будет исключено. При выборе концентрации ксенона наоборот принята минимальная концентрация XXe=0,00025. Как следует из графиков фиг. 3, с уменьшением XXe падает степень извлечения продукта. Она может достигнуть нормативного предела CXe=95%, ниже которого выделение ксенона экономически нецелесообразно. При более богатых ксеноном исходных смесях степень извлечения будет всегда выше. Например, при XXe=0,0004 - CXe > 97%.

Содержание других газов, не регламентируемых формулой изобретения, было следующим: XKr=0,00325, XO2=0,5, X[He+Ne]=0,4935 объемных долей.

Данная смесь подавалась в вымораживатель 1. Одновременно включалась вакуумная система 3, которая поддерживала давление вымораживания PВ=20000/XO2= 40000 Па. Такая величина давления необходима для предотвращения конденсации кислорода и регулируется соответствующей аппаратурой известного типа. Температура вымораживания TВ поддерживалась равной 77,4 К счет кипения азота в ванне 6 и трубках 5, при атмосферном давлении. После выделения необходимого количества ксенона подача смеси прекращалась. С помощью вакуумной системы 3 при той же температуре (77,4 К) проводилось вакуумирование объема вымораживателя до остаточного давления 0,4 Па. В заявляемом интервале это давление наиболее близко к давлению насыщенных паров ксенона при T=77,4 К (P=0,31 Па). При этих условиях не наблюдалась потеря продукта вследствие сублимации. Следовательно, и при более высоких 0,4<P<0,5 Па это явление исключено.

Затем вакуумная система отключалась и проводился плавный нагрев рабочего объема вымораживателя до 27oC (300 К). При этой температуре, соответствующей нижнему пределу рекомендуемого интервала температур отогрева, из установки эвакуировался практически весь продукт, поскольку плотность газообразного ксенона при T=300 К в сотни раз меньше его плотности в твердом (жидком) виде. При прогреве до 350 К количество выделяемого из кристалла ксенона будет больше, чем в эксперименте из-за дальнейшего уменьшения плотности газа. Испаряемый ксенон улавливался в баллоне, предварительно охлажденном до азотной температуры.

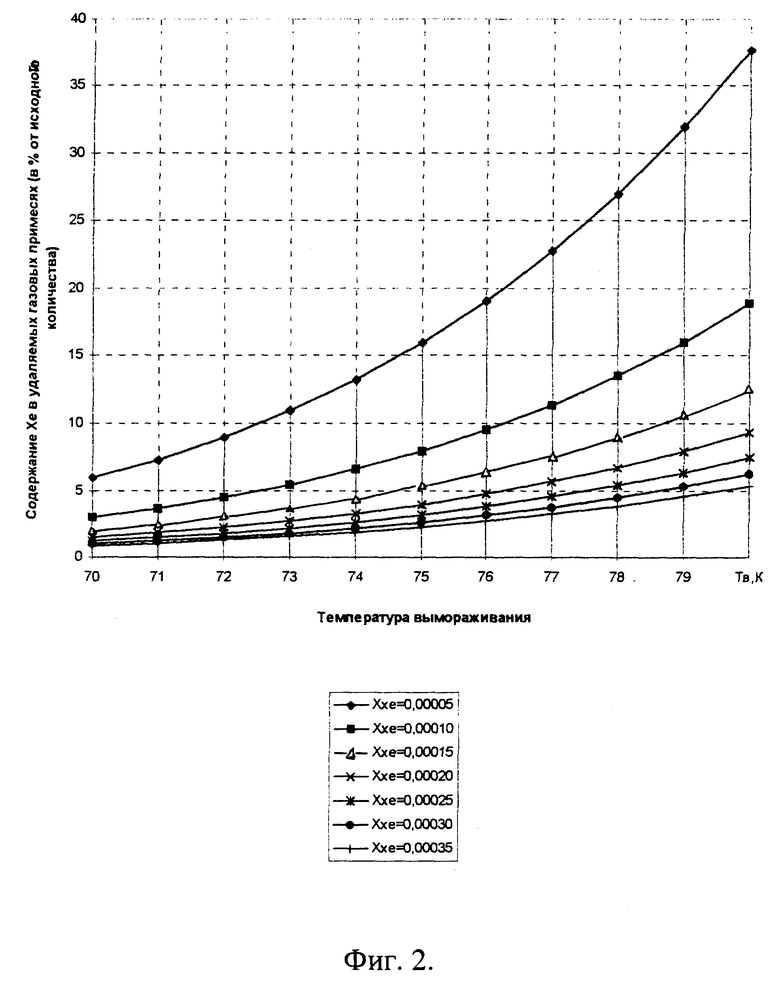

В полном соответствии с упомянутой программой проведен эксперимент на смеси с содержанием кислорода 0,9935 об.доли при прежнем содержании криптона, метана и ксенона. Давление вымораживания в этом случае поддерживали на уровне 20000/0,9935=20130 Па. Конденсации кислорода и в этом случае не наблюдалась. Относительное содержание ксенона в удаляемых газовых примесях для смесей с содержанием 0,5 и 0,9935 было практически одинаковым. Оно определялось температурой вымораживания и содержанием ксенона в исходной смеси и соответствовало графикам на фиг. 3. Результаты испытаний показаны в таблице 2.

Осуществление способа (второй вариант)

Для осуществления второго варианта способа применялась смесь, объемная концентрация криптона, ксенона и метана в которой соответствовала их содержанию в криптоно-ксеноновом концентрате, получаемом на установках разделения воздуха. При приготовлении смеси сознательно принята наибольшая из возможных концентраций метана в смеси (XCH4=0,003 об.доли или 0,3%). Согласно формулам (1 и 4) с увеличением XCH4 растет его парциальное давление в смеси и вероятность фазового перехода увеличивается. Если нежелательного выделения метана в твердом виде при этих условиях не произойдет, то и всех других случаях при 0,0001 < XCH4 < 0,003 такое явление будет исключено. При выборе концентрации ксенона наоборот принята одна из наиболее бедных концентраций XXe=0,00005. Как следует из графиков фиг. 3, с уменьшением XXe падает степень извлечения продукта. Она может достигнуть нормативного предела CXe=95%, ниже которого выделение ксенона экономически нецелесообразно. При более богатых ксеноном исходных смесях степень извлечения будет всегда выше. Например при XXe= 0,0002 и температуре вымораживания 71 К она превысит 98%.

Содержание других газов, не регламентируемых формулой изобретения, было следующим: XKr= 0,0015, XO2= 0,5, X[He+Ne]=0,49545 объемных долей. Данная смесь подавалась в вымораживатель 1. Одновременно включалась вакуумная система 3, которая поддерживала давление вымораживания PВ= 4000 Па < (20000/XO2= 40000 Па). Температура вымораживания TВ поддерживалась равной 68 К за счет кипения азота в ванне 6 и трубках 5, при давлении 28500 Па, создаваемого дополнительной вакуумной системой 13. Давление насыщенных паров кислорода при T= 68 К составляет 4290Па и при давлении PВ=4000 Па его ожижения не наблюдалось. Уровни давления в вымораживателе и ванне регулировались соответствующей аппаратурой известного типа После выделения необходимого количества ксенона подача смеси прекращалась. При той же температуре (68 К) с помощью вакуумной системы 3 проводилось вакуумирование объема вымораживателя до остаточного давления 0,195 Па, которое всего в 1,5 раза превышало уровень 0,13 Па, соответствующий давлению насыщенных паров ксенона при T=68 К. При этих условиях не наблюдалась потеря продукта вследствие сублимации. Следовательно, и при более высоких 0,195 < P < 0,29 Па, превышающих в 1,5-2 давление паров равновесного ксенона при 68 К, это явление исключено. Затем вакуумная система отключалась и проводился плавный нагрев рабочего объема вымораживателя до 27oC (300 К). При этой температуре, соответствующей нижнему пределу рекомендуемого интервала температур отогрева, из установки эвакуировался практически весь продукт, поскольку плотность газообразного ксенона при T=300 К в сотни раз меньше его плотности в твердом (жидком) виде. При прогреве до 350 К количество выделяемого из кристалла ксенона будет больше, чем в эксперименте из-за дальнейшего уменьшения плотности газа. Испаряемый ксенон улавливался в баллоне, предварительно охлажденном до азотной температуры. Масса поглощенного ксенона определялась взвешиванием баллончика на аналитических весах.

В полном соответствии с упомянутой программой проведен эксперимент на смеси с содержанием кислорода 0,99545 об.доли при прежнем содержании криптона 0,0015, метана 0,003 и ксенона 0,00005. Давление вымораживания в этом случае поддерживали на уровне 20000/0,99545≈20100 Па. Конденсации кислорода и в этом случае не наблюдалась. Относительное содержание ксенона в удаляемых газовых примесях для смесей с содержанием 0,5 и 0,99545 было практически одинаковым. Оно определялось температурой вымораживания и содержанием ксенона в исходной смеси и соответствовало графикам на фиг. 3. Результаты испытаний показаны в таблице 3.

Начальный контроль состава смеси в баллонах проводился с помощью газового хроматографа типа "3700". Перед испытаниями внутренние полости стенда (вымораживатель, теплообменник и коммуникации) отвакуумированы до остаточного давления около 1 Па через азотную ловушку и заполнены исходным продуктом до абсолютного давления 0,11 МПа. В ходе охлаждения до температуры 110 К смесь не расходовалась, выходной канал (аналогичный поз. 20 на фиг. 4) был перекрыт. Избыточное давление поддерживалось с помощью редуктора.

С интервалом в 30 мин пробы удаляемых газовых примесей отбирались на анализ в предварительно отвакуумированные баллоны. В выходном потоке, после наступления установившегося режима концентрация ксенона всегда была в 20 - 25 раз ниже, чем в исходной смеси (см. таблицы 2 и 3). Анализ проводился на газовом масс-пектрометре по специальной методике.

Анализ состава полученного продукта показал, что большая часть примесей (450 из 600 р.p.m.) относится к влаге и двуокиси углерода. Такие газы в больших количествах не характерны для криптоно-ксенонового концентрата и при необходимости относительно легко отделяются от ксенона известными средствами. Это свидетельствует о том, что резервы получения более чистого ксенона данным способом и в данной установке далеко не исчерпаны.

Группа изобретений, характеризуемая единым изобретательским замыслом, относится к криогенному производству инертных газов, а более конкретно к способам получения ксенона на блоках разделения воздуха, оборудованных криптоновыми колоннами, а также к установкам для выделения компонента из газовой смеси, в частности ксенона, которые могут реализовать данные способы. Способ выделения ксенона путем его вымораживания из непрерывно подаваемой газовой смеси, имеющей кислород и метан, удаления из нее газовых примесей с последующим прекращением подачи смеси и отбором очищенного ксенона. В качестве газовой смеси используют продукт с содержанием метана И 0,0001 - 0,003 объемных долей и ксенона выше 0,00025 объемной доли, при этом поддерживают давление вымораживания PВ = (20000/X)Па при температуре вымораживания TВ = 77,4 K, где X - объемное содержание кислорода в смеси. По второму варианту способа в качестве газовой смеси используют продукт с содержанием метана 0,0001 - 0,003 объемных долей и ксенона ниже 0,00025 объемной доли, при этом давление вымораживания PВ устанавливают менее (20000/X)Па, а температура вымораживания TВ - менее 77,4 K. Оба варианта способа могут быть реализованы в установке для выделения компонента из газовой смеси, содержащей вымораживатель, имеющий корпус, соединенный с источником исходной газовой смеси и вакуумной системой и снабженный по крайней мере одной трубкой для подвода хладагента. Вымораживатель размещен в ванне с хладагентом, которая связана с обеими концами трубок, причем трубки снабжены общими ребрами, которые расположены нормально к трубкам и выполнены с двумя видами профилей. В линию связи источника газовой смеси с коллектором вымораживателя включен трехпоточный теплообменник, второй канал которого встроен в линию связи вымораживателя с вакуумной системой, а третий - в линию связи ванны с дополнительной вакуумной системой. Технический результат, достигаемый изобретением - расширение диапазона концентраций кислорода в исходной смеси и повышение производительности при длительном непрерывном получении ксенона в промышленных условиях. Дополнительный технический результат - снижение расхода хладоагента. 3 с. и 17 з.п. ф-лы, 3 табл. 6 ил.

| Тчанникова Е.Д | |||

| и др | |||

| Извлечение ксенона из парогазовой смеси методом вымораживания | |||

| Труды МВТУ им.Н.Э.Баумана "Криогенная техника и кондиционирование" | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ очистки парогазовой смеси от паров растворителей | 1991 |

|

SU1815555A1 |

| Установка для получения жидкой и газообразной двуокиси углерода | 1979 |

|

SU939895A1 |

| RU 2002177 C1, 30.10.93. | |||

Авторы

Даты

1999-08-10—Публикация

1997-10-23—Подача