Изобретение относится к устройствам для проведения процессов массообмена и может быть использовано в химической и других отраслях для контактирования газа и жидкости в условиях интенсивного массообмена.

Наиболее близким техническим решением к изобретению является устройство для очистки газа, содержащее подводящий и отводящий газоходы, систему орошения, массообменную камеру, выполненную в виде двух параллельно расположенных вертикальных труб Вентури, диффузоры которых сообщены с каплеуловителем.

В качестве основного недостатка следует отметить меньшую степень улавливания, так как взаимодействие газ-жидкость происходит только в горловине и диффузоре и определяется главным образом скоростью газа, которая в диффузоре резко падает.

Целью изобретения является интенсификация массообмена, снижение гидравлического сопротивления и проскока целевых компонентов.

Это достигается тем, что в устройстве для очистки газа типа трубы Вентури, включающем подводящий и отводящий патрубки, массообменную камеру, систему орошения и каплеуловитель, массообменная камера выполнена в виде двух параллельно расположенных труб Вентури, диффузоры которых соединены с каплеуловителем через выведенные в коагуляционную трубу соосно расположенные разгонные трубы, при этом в устройстве имеется входная камера в виде коагуляционной трубы, и тангенциального патрубка, соединенного с каплеуловителем.

При этом трубы Вентури имеют вертикальное расположение, а система орошения выполнена в виде распыливающих форсунок, установленных в конфузорах, диффузорах и разгонных трубах.

Причем разгонные трубы могут быть расположены по нормали к продольной оси тангенциального патрубка каплеуловителя, а сам каплеуловитель снабжен дополнительным тангенциальным патрубком, расположенным под углом 180о навстречу основному и соединенным с разгонными трубами через коагуляционную трубу.

Кроме того, в горловинах труб Вентури установлены завихрители с коническими стабилизаторами вращения потока.

Повышение эффективности улавливания (интенсификация процесса массообмена) обеспечивается за счет интенсивного взаимодействия в системе газ-жидкость в трубах Вентури и дополнительного эффекта встречных струй при смешении потоков, выходящих из разгонных труб (с относительной скоростью не менее 30-50 м/с), а также наличия нескольких (3 и более) ступеней орошения.

Снижение гидравлического сопротивления обеспечивается за счет разделения очищаемого газа на два потока.

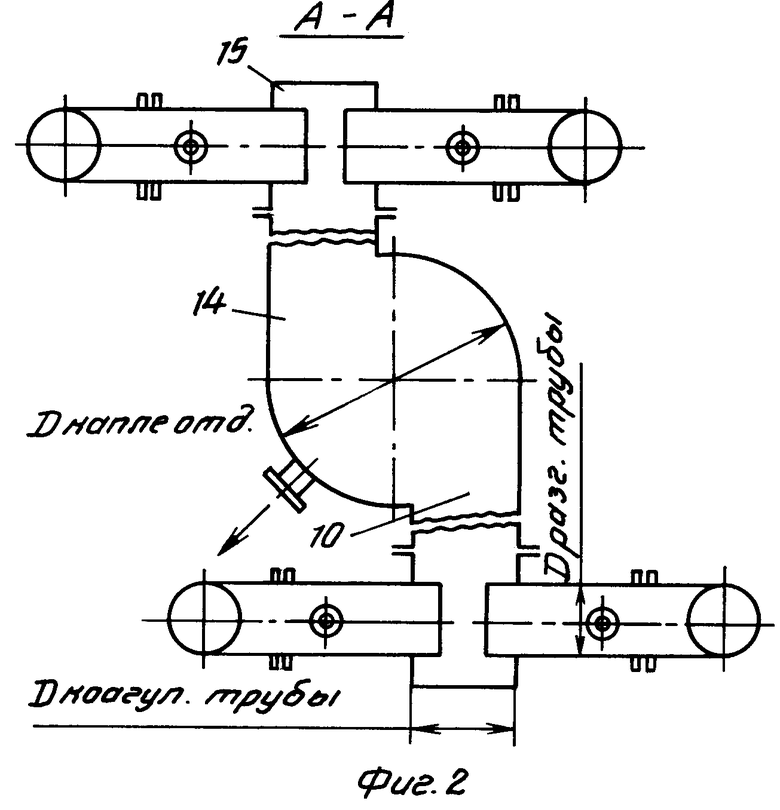

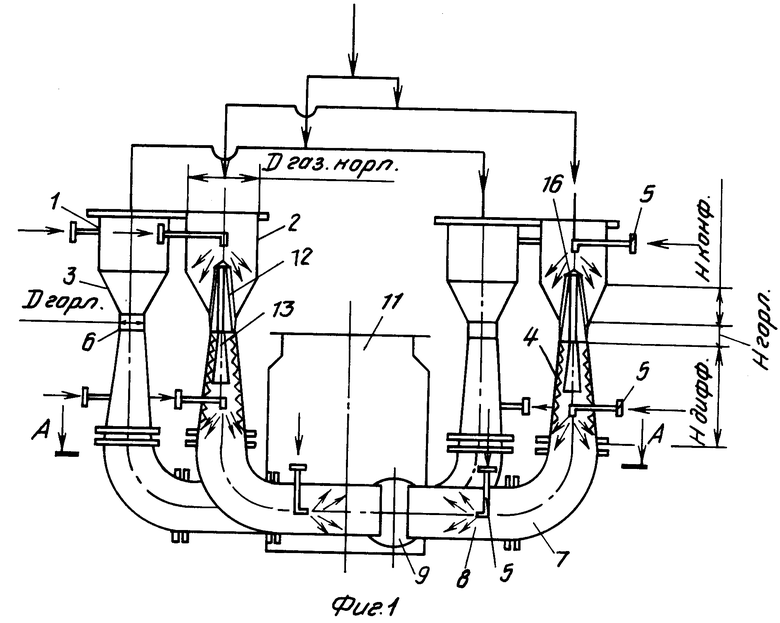

На фиг. 1 изображено предложенное устройство для очистки газа, общий вид; на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит массообменную камеру в виде двух параллельно установленных труб Вентури 1, состоящих каждая из подводящего газохода или газовой коробки 2, конфузора 3, диффузора 4, систему орошения в виде распыливающих форсунок 5, горловину 6 труб Вентури 1, выходные колена 7, которые соединены с разгонными трубами 8, в которых также установлены форсунки 5 системы орошения, при этом торцевые срезы разгонных труб 8 расположены соосно на определенном расстоянии во входной камере в виде коагуляционной трубы 9, которая соединена с тангенциальным патрубком 10 цилиндрического каплеуловителя 11.

Разгонные трубы 8 установлены с небольшим наклоном в сторону коагуляционной трубы 9.

Внутри труб Вентури 1 в горловине 6 установлены конические лопастные завихрители газжидкостного потока 12 с коническими стабилизаторами вращения потока 13. Стенки диффузоров 4 труб Вентури 1 выполнены гофрированными в поперечном сечении.

Каплеуловитель 11 может быть снабжен дополнительным тангенциальным патрубком 14, установленным под углом 180о к основному патрубку 10 и соединенным с дополнительным участком 15 коагуляционной трубы 9.

Высоту Н конфузора (основные соотношения) трубы Вентури 1 изменяют в пределах 1,5-2,0 диаметра (D) газовой коробки, а Н диффузора трубы Вентури изменяют в пределах 3-5 D газовой коробки. Высоту горловины Нгорл трубы Вентури изменяют в пределах 0-0,1 D газовой коробки. Диаметры основания конического лопастного завихрителя 12 и D горловины 6 трубы Вентури принимаем одинаковыми с целью исключения проскок газа и жидкости в диффузор без взаимодействия. Диаметр большого основания обтекателя 16 принимают обычно равным 0,5-0,9 Dгорл, трубы Вентури. Эти параметры обеспечивают максимальную эффективность массообмена при минимальном гидравлическом сопротивлении трубы Вентури. При Нкон.обт. менее 1,0 Dгорл. трубы Вентури резко возрастает гидравлическое сопротивление и, следовательно, энергозатраты на обработку газа. При Нкон.обт. более 2,0 D снижается эффект поддержки вращения газожидкостного потока за счет отжимного эффекта обтекателя. Уменьшение Dосн.кон. обтекателя менее чем 0,5 Dгор. трубы Вентури снижает эффект поддержания закрутки газожидкостного по тока, что снижает соответственно эффективность массообмена в закрученном газожидкостном потоке. Увеличение Dосн.кон обтекателя более чем 0,9 Dгорл. приводит к повышению эффективности взаимодействия, но резко возрастает гидравлическое сопротивление трубы Вентури, что ведет или к росту энергозатрат, или к ограничению пропускной способности по очищаемому газу. Конический лопастной завихритель и обтекатель соединены между собой несущим стержнем в единое целое для придания жесткости конструкции.

Высоту полуволны гофрированной стенки диффузора изменяют в пределах 0,015-0,050 D газовой коробки. При этом при высоте гофрированной стенки менее 0,015 D газовой коробки снижается эффект поперечных пульсаций скорости потока газа на массообмен, а также степень вторичного диспергирования вращающегося жгута жидкости, образующегося в результате взаимодействия газжидкостного потока и конического лопастного завихрителя, установленного в горловине трубы Вентури. При высоте полуволн гофрированной стенки диффузоров труб Вентури более 0,05 D газовой коробки резко возрастает гидравлическое сопротивление, что повышает энергозатраты на улавливание целевых компонентов.

Устройство работает следующим образом.

Поступающий по общему газоходу газ, содержащий, например, аммиак и фтор, разделяют на два потока и подают в газовые коробки 2. Туда же через форсунки 5 с диспергатором прямотоком подают абсорбционные растворы. Поток газа в каждой трубе Вентури 1 смешивается с абсорбентом и поступает в горловину 6, где закручивается коническим лопастным завихрителем 12. При этом жидкость, диспергированная в газе, формируется в виде вращающегося жгута, выведенного на внутреннюю стенку диффузора 4 (2-я ступень контакта). Газ, вращаясь вокруг конического обтекателя 16, отжимается последним к стенке диффузора 4. При этом скорость вращения жгута жидкости меньше скорости вращения газового потока, что приводит к дополнительному поверхностному скольжению фаз газ-жидкость, а значит и к улучшению массообмена. Под воздействием кривизны поверхности диффузора (на гофре) жгут срывается с поверхности полуволны гофра и направляется к оси трубы Вентури 1. При этом оторвавшийся жгут абсорбента снова дробится вращающимся вокруг обтекателя 16 потоком газа и отбрасывается на стенку диффузора.

Описанный процесс повторяется на каждом последующем гофре. Это и наложение на поток газожидкостной смеси колебаний, обусловленных прохождением газа по трубе переменного сечения, способствует интенсификации массообмена. В диффузоре 4 после прохождения обтекателя 16 поток газа подвергается обработке абсорбентом, поступающим через форсунку 5 (3-я ступень контакта газ-жидкость). Пройдя диффузор 4, газовый поток поступает в колена 7, в которых под воздействием центробежных сил жидкая фаза сепарируется на внутренних стенках и стекает по низу. Вращение газового потока затухает и на входе в разгонные трубы 8 он движется поступательно. При этом на входе в разгонных трубах 8 установлены дополнительные форсунки 5 с диспергаторами абсорбционной жидкости. Таким образом, в прямотоке осуществляется 4-я ступень контакта газ-жидкость.

Оба газожидкостных потока из разгонных труб 8 смешиваются в коагуляционной трубе 9. Так как торцы разгонных труб 8 расположены на расстоянии обычно 0,25-0,50 диаметра трубы 9, то в этом зазоре происходит смешение обоих газожидкостных потоков (при относительной скорости 30-50 м/с), дробление их на отдельные струи, движущиеся во взаимопротивоположных направлениях, при этом происходит заброс струй газожидкостного потока в разгонные трубы 8. Эффект забрасывания встречных струй в разгонные трубы приводит к дополнительному эффекту удерживания жидкой фазы (т.е. ее время пребывания в контакте с газом увеличивается). Интенсивное смешивание потоков, тонкое дробление абсорбента во встречных потоках и эффект удерживания адсорбента приводит к повышенной эффективности очистки газов от аммиака и фтора (до 99,5%). В то же время разделение потока между двумя трубами Вентури 1 снижает гидравлическое сопротивление установки в целом на 10-15% (по сравнению с существующими устройствами) при одинаковой эффективности несмотря на усложнение конструкций труб Вентури и наличие дополнительного сопротивления встречных струй.

Из коагуляционной трубы 9 очищенный газ поступает в тангенциальный патрубок 10 цилиндрического каплеуловителя 11. Оси трубы 9 и тангенциального патрубка 10 совпадают и имеют наклон 3-5о к горизонту для того, чтобы растворы абсорбции перетекали в нижнюю часть каплеотделителя, служащую как сборник растворов абсорбции. Очищенный от брызг абсорбента газ выбрасывается из каплеотделителя в атмосферу. Для более полного улавливания фтора возможна подача чистой воды в форсунки 5, расположенные в разгонных трубах 8. Дополнительно возможно орошение водой путем установки диспеpгатора в коагуляционной трубе и нижней части каплеуловителя 11. В случае выполнения каплеуловителя 11 с дополнительным тангенциальным патрубком 14 поток газа из общего газохода благодаря дополнительному участку 15 распределяется на два потока в коагуляционной трубе 7, направленных навстречу друг другу. Благодаря этому обеспечивается перемешивание этих потоков и дополнительное улавливание целевых компонентов (4-я усовершенствованная ступень контакта), не уловленных на более ранних стадиях очистки.

Для более полного улавливания аммиака используют растворы фосфорной кислоты (в смеси и с Н2SO4) с рН 1,5-2,0, а фтора рН 6,5-7,0.

Применение предложенной установки в производстве, например, минеральных удобрений позволит повысить эффективность улавливания аммиака и фтора до 95-99,5% что обеспечит минимальные выбросы аммиака до 30-50 мг/нм3, а фтора до 5-8 мг/нм3, что ниже существующих норм 1,5-2,0 раза; снизить гидравлическое сопротивление на 10-15% и за счет этого снизить энергозатраты на очистку газа; снизить материалоемкость систем очистки газа по сравнению с эксплуатируемыми в настоящее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1983 |

|

SU1121028A1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| МАГНИТНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2091136C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1992 |

|

RU2027485C1 |

| НЕЙТРАЛИЗАТОР | 1991 |

|

RU2023500C1 |

| Устройство для мокрой очистки газов | 1985 |

|

SU1375289A1 |

| СКРУББЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2124927C1 |

| Устройство для мокрой очистки газов | 1989 |

|

SU1681920A1 |

| СКРУББЕР | 1991 |

|

RU2010590C1 |

| СКРУББЕР | 1992 |

|

RU2027486C1 |

Использование: проведение процессов массообмена в химической и других отраслях промышленности, для контактирования газа и жидкости в условиях интенсивного массообмена. Сущность изобретения: устройство содержит две параллельно установленных трубы Вентури 1, соединенные с каплеуловителем 11 через разгонные трубы 8 и коагуляционную трубу 9. В конфузорах, диффузорах и разгонных трубах установлены распыливающие форсунки 5. В горловинах труб Вентури размещены завихрители 12 с коническими стабилизаторами 13 потока, а каплеуловитель 11 снабжен дополнительным тангенциальным патрубком ввода газа, установленным под углом 180° навстречу основному. 4 з.п. ф-лы, 2 ил.

| Устройство для мокрой очистки газов | 1981 |

|

SU986466A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1991-01-18—Подача