Изобретение относится к центрифугам для разделения жидких неоднородных систем, в особенности к центрифугам для разделения эмульсии, или суспензии, или их смеси, обеспечивающим регулировку и достижение оптимальных значений основных технологических показателей процесса разделения смеси без его остановки, и может быть использовано в химической, фармацевтической, пищевой и других отраслях промышленности.

Известна центрифуга для разделения жидкой неоднородной смеси, включающая корпус со сборниками легкой и тяжелой фракций с отводящими патрубками, конический ротор с зоной разделения, имеющий цапфы и снабженный крышкой с переливным отверстием, и устройство выгрузки осадка, состоящее из радиально расположенных в роторе отводящих патрубков и связанного с ними трубопровода, размещенного по оси ротора внутри одной из цапф, при этом в отводящих патрубках укреплены трубки с отверстиями для подвода сжатого воздуха в полость патрубков, обеспечивающего эрлифтную выгрузку осадка [1] Размещенные в роторе отводящие патрубки вместе с трубками подачи сжатого воздуха установлены с возможностью вращения с угловой скоростью, отличной от угловой скорости ротора, для взрыхления осадка. Расход удаляемого из ротора осадка регулируется путем изменения объема воздуха, подаваемого в центрифугу.

Недостатком центрифуги является малая производительность, обусловленная взрыхлением осадка непосредственно в зоне разделения ротора, что приводит к попаданию твердых частиц в легкую фракцию, ухудшая ее осветление.

Наиболее близким техническим решением к изобретению является центрифуга для разделения жидкой неоднородной смеси, содержащая корпус, имеющий приемную камеру смеси и сборники легкой и тяжелой фракций с отводными патрубками, установленный на вертикальном валу конический ротор, снабженный крышкой, имеющей переливное отверстие для отвода тяжелой фракции, расположенной под крышкой перегородкой, образующей с крышкой камеру отбора тяжелой фракции, сообщенную с зоной разделения ротора посредством переточного отверстия, трубкой для отвода легкой фракции из зоны разделения, транспортирующим средством, расположенным в нижней части ротора и служащим для подвода исходной смеси, и неподвижный трубчатый скребковый элемент для перемешивания тяжелой фракции в камере ее отбора [2] Тяжелая фракция выводится из камеры ее отбора двумя потоками: из периферийной зоны через канал неподвижного трубчатого скребкового элемента, а из приосевой зоны через переливное отверстие крышки. Регулировка потока тяжелой фракции, выводимого через канал неподвижного трубчатого скребкового элемента, позволяет изменять суммарный объемный расход этой фракций без остановки вращения ротора и, следовательно, обеспечить достижение оптимальных значений, например, степени извлечения и коэффициента сгущения твердых частиц суспензии.

Недостатком центрифуги является малая производительность, обусловленная уменьшением потока тяжелой фракции, выводимого через канал неподвижного трубчатого скребкового элемента, при увеличении концентрации твердых частиц в нем, вплоть до полной забивки этого канала и переточного отверстия осадком. Это обусловлено увеличением плотности и вязкости тяжелой фракции и приводит к необходимости остановки процесса разделения смеси для механической очистки канала неподвижного трубчатого скребкового элемента и переточного отверстия от осадка.

Технический результат изобретения заключается в увеличении производительности центрифуги за счет вдувания сжатого газа в тяжелую фракцию в камере ее отбора, что приводит к изменению плотности газожидкостной смеси и объемного расхода тяжелой фракции в этой камере. При этом тяжелую фракцию выводят из камеры ее отбора только через переливное отверстие крышки в виде единого потока, непрерывно перемешиваемого неподвижным трубчатым скребковым элементом, через канал которого непрерывно с регулируемым расходом вдувают сжатый газ. Это обеспечивает независимость регулировки объемного потока тяжелой фракции от ее плотности и вязкости и увеличивает диапазон этой регулировки. Кроме того, производительность центрифуги увеличивается за счет непрерывной внутрироторной рециркуляции части потока тяжелой вокруг перегородки между камерой отбора тяжелой фракции и зоной разделения ротора. Это способствует выводу более крупных и тяжелых твердых частиц из-за увеличения скорости их витания в камере отбора тяжелой фракции и предотвращает забивку осадком переточного отверстия.

Технический результат достигается в предлагаемой центрифуге для разделения жидкой неоднородной смеси, включающей корпус, имеющий приемную камеру смеси и сборники легкой и тяжелой фракций с отводными патрубками, установленный на вертикальном валу конический ротор, снабженный крышкой, имеющей переливное отверстие для отвода тяжелой фракции, расположенной под крышкой перегородкой, образующей с крышкой камеру отбора тяжелой фракции, сообщенную с зоной разделения ротора посредством переточного отверстия, трубкой для отвода легкой фракции из зоны разделения, транспортирующим средством, расположенным в нижней части ротора и служащим для подвода исходной смеси, и неподвижный трубчатый скребковый элемент для перемешивания тяжелой фракции в камере ее отбора, за счет того, что центрифуга снабжена устройством для подачи сжатого газа в камеру отбора тяжелой фракции, при этом неподвижный трубчатый скребковый элемент подключен к этому устройству и снабжен средством для регулирования количества подаваемого газа в зону камеры, расположенную у переточного отверстия. Кроме того, ротор снабжен расположенным под перегородкой и установленным на валу диском с радиальными ребрами, служащим для рециркуляции тяжелой фракции из камеры ее отбора в зону разделения ротора, при этом перегородка имеет переливное отверстие для протока этой фракции, ось которого расположена на радиусе от оси вращения ротора, который меньше радиуса расположения оси входного отверстия трубки для отвода легкой фракции и больше радиуса переливного отверстия для отвода тяжелой фракции крышки.

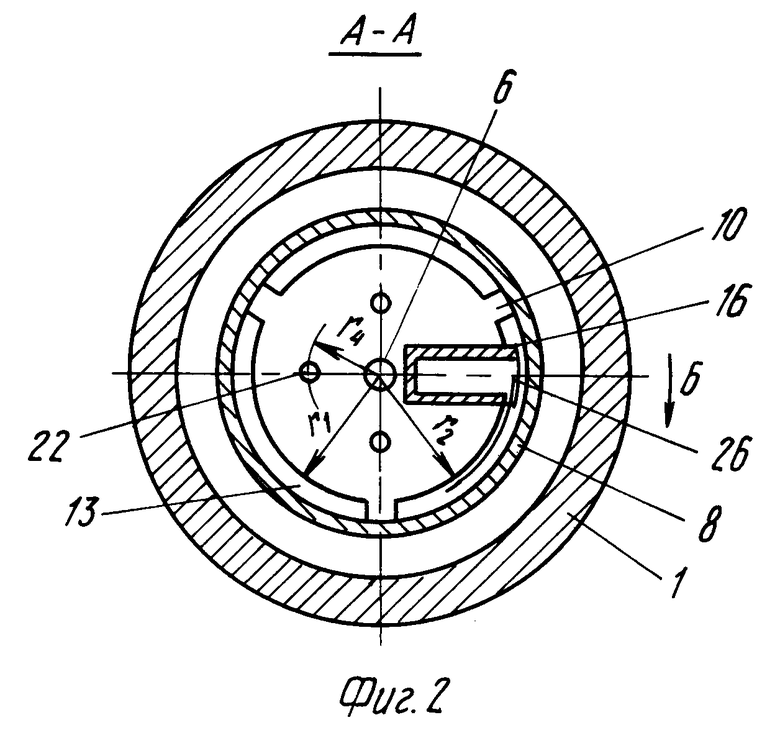

На фиг. 1 схематично изображена центрифуга для разделения жидкой неоднородной смеси, общий вид; на фиг. 2 сечение А-А на фиг. 1.

Центрифуга для разделения жидкой неоднородной смеси содержит корпус 1, имеющий приемную камеру 2 смеси и сборники легкой 3 и тяжелой 4 фракций с отводными патрубками 5, установленный на вертикальном валу 6 конический ротор 7, снабженный крышкой 8, имеющей переливное отверстие 9 радиуса r3 для отвода тяжелой фракции, расположенной под крышкой 8 перегородкой 10, образующей с крышкой 8 камеру 11 отбора тяжелой фракции, сообщенную с зоной разделения 12 ротора 7 посредством переточного отверстия 13, расположенного на радиусе r1 от оси вращения ротора 7, трубкой 14 для отвода легкой фракции из зоны разделения 12, транспортирующим средством 15, расположенным в нижней части ротора 7 и служащим для подвода исходной смеси, и неподвижный трубчатый скребковый элемент 16 для перемешивания тяжелой фракции в камере 11 ее отбора. Центрифуга снабжена устройством 17, например, газовым компрессором для подачи сжатого газа в камеру 11 отбора тяжелой фракции, при этом неподвижный трубчатый скребковый элемент 16 подключен к этому устройству 17 и снабжен средством 18, например, вентилем, для регулирования количества подаваемого газа в зону 19 камеры 11, расположенную у переточного отверстия 13. Ротор 7 снабжен расположенным под перегородкой 10 и установленным на валу 6 диском 20 с радиальными ребрами 21, служащим для рециркуляции тяжелой фракции из камеры 11 от отбора в зону разделения 12 ротора 7, при этом перегородка 10 имеет переливное отверстие 22 для протока этой фракции, ось которого расположена на радиусе r4 от оси вращения ротора 7, который меньше радиуса r5 расположения оси входного отверстия 23 трубки 14 для отвода легкой фракции и больше радиуса r3 переливного отверстия 9 для отвода тяжелой фракции крышки 8. Закрепленный на корпусе 1 неподвижный трубчатый скребковый элемент 16 имеет канал 24 для протока сжатого газа с входным 25 и выходным 26 отверстиями. Расположенное снаружи корпуса 1 входное отверстие 25 с помощью средства 18 сообщается с нагнетательным патрубком 27 устройства 17, а размещенное в зоне 19 камеры 11 выходное отверстие 26 расположено на радиусе r2 от оси вращения ротора 7, который больше радиуса r1. Приемная камера 2 имеет входные патрубки 28, а в верхней части корпуса 1 закреплены подшипниковая опора 29 и привод 30, который через муфту 31 сочленяется с закрепленным в подшипниковой опоре 29 валом 6, имеющем в нижней части мешалку 32. Размещенная в камере 11 часть неподвижного трубчатого скребкового элемента 16 выполнена в виде радиально расположенной пустотелой пластины с обтекаемым в направлении стрелки Б профилем, в периферийной части которой расположено выходное отверстие 26 канала 24.

Центрифуга для разделения жидкой неоднородной смеси работает следующим образом.

Исходную суспензию или несмешивающиеся жидкости по входным патрубкам 28 подают в приемную камеру 2, где они перемешиваются мешалкой 32. В результате этого образуется жидкая неоднородная в общем случае трехфазная смесь (система), состоящая из одной жидкости сплошной фазы, другой жидкости - дисперсной фазы и взвешенных в обеих жидкостях твердых частиц, т. е. смесь эмульсии с суспензией. Перемешивание смеси способствует интенсификации массо-обмена как между двумя не смешивающимися жидкостями для массопереноса целевого компонента в процессе экстракции, так и между исходной суспензией и раствором коагулянта (флокулянта) для ускорения последующего разделения суспензии. Из приемной камеры 2 исходная смесь транспортирующим средством 15 направляется внутрь вращающегося ротора 7, где в зоне разделения 12 под действием центробежной силы она разделяется на легкую и тяжелую фракции и осадок твердых частиц. Легкая фракция с мелкими и легкими твердыми частицами выводится из приосевой части зоны разделения 12 через входное отверстие 23 и трубку 14 в сборник 3 и по патрубку 5 наружу центрифуги. При этом в зазоре между перегородкой 10 и диском 20 свободная поверхность жидкости расположена на радиусе от оси вращения ротора 7, который больше r4 и меньше r5. Содержащиеся в смеси крупные и тяжелые твердые частицы осаждаются на конусную поверхность ротора 7 и в виде слоя осадка транспортируются по ней в периферийную часть зоны разделения 12 к переточному отверстию 13, пройдя через которое вместе с тяжелой фракцией поступают в камеру 11, где они перемешиваются неподвижным трубчатым скребковым элементом 16. При этом из компрессора 17 через открытый вентиль 18 в канал 24 непрерывно подают сжатый газ, который через выходное отверстие 26 вдувается в тяжелую фракцию в виде многочисленных пузырей. Под действием силы гидростатического давления эти пузыри газа транспортируются в приосевую зону камеры 11 к переливному отверстию 9, увлекая за собой тяжелую фракцию с крупными и тяжелыми твердыми частицами, действуя таким образом аналогично эрлифтному насосу. В результате уменьшения плотности газожидкостной смеси в камере 11 радиус свободной поверхности тяжелой фракции в ней уменьшается до радиуса r3, после чего тяжелая фракция выводится из камеры 11 в виде двух потоков. Один поток тяжелой фракции через переливное отверстие 9 выводится по крышке 8 в сборник 4 и далее вместе с потоком газа, выделившимся из тяжелой фракции, выводится по патрубку 5 наружу центрифуги. Другой поток тяжелой фракции через переливное отверстие 22 сливается в периферийном направлении на свободную поверхность тяжелой фракции в зазоре между перегородкой 10 и диском 20 и транспортируется ребрами 21 в периферийную часть зоны разделения 12 к переточному отверстию 13. Здесь он объединяется с исходным потоком тяжелой фракции и таким образом непрерывно рециркулирует вокруг перегородки 10 между радиусами r1 и r4 внутри ротора 7.

При вращении ротора 7 по стрелке Б давление тяжелой фракции в зоне 19 камеры 11 у выходного отверстия 26 уменьшается по сравнению с суммой статического и динамического давлений на передней по стрелке Б кроме неподвижного трубчатого скребкового элемента 16 на перепад давлений между передней кромкой и задней по стрелке Б гранью этого элемента 16. Поэтому, для обеспечения вдувания сжатого газа его избыточное над атмосферным давление в канале 24 должно удовлетворять условию, определяемому по формуле:

где P избыточное над атмосферным давление газа в канале 24, Па;

ρ плотность тяжелой фракции в камере 11, кг/м3;

W скорость потока тяжелой фракции относительно неподвижного трубчатого скребкового элемента 16 у выходного отверстия 26 на радиусе r2 м/с;

r2, r3- радиусы расположения оси выходного отверстия 26 относительно оси вращения ротора 7 и переливного отверстия 9, м;

DP перепад давлений тяжелой фракции между передней кромкой и задней гранью неподвижного трубчатого скребкового элемента 16 на радиусе r2, Па;

g ускорение свободного падения, м/с2;

Fг= W2/(g•r2), Eu = ΔP/(ρ•W2) значения критериев Фруда и Эйлера для режима обтекания тяжелой фракцией по стрелке Б неподвижного трубчатого скребкового элемента 16 у выходного отверстия 26 на радиусе r2.

Предложенная ориентация выходного отверстия 26 позволяет уменьшить давление вдуваемого газа и проводить процесс разделения смеси при большем значении критерия Фруда. Увеличение давления и расхода газа в канале 24 позволяет без остановки вращения ротора 7 при заданном объемном расходе исходной смеси уменьшить плотность газожидкостной смеси в камере 11 и увеличить объемный расход тяжелой фракции при одновременном уменьшении объемного расхода легкой фракции. Это приводит к увеличению уноса легкой фракции в тяжелую фракцию при одновременном уменьшении уноса тяжелой фракции в легкую фракцию при разделении эмульсии, или к уменьшению коэффициента сгущения при одновременном увеличении степени извлечения твердых частиц в тяжелую фракцию при разделении суспензии. При вдувании газа в зоне 19 камеры 11 у переточного отверстия 13 достигается насыщение пузырями газа максимального объема тяжелой фракции в камере 11 и следовательно, минимальная плотность газожидкостной смеси в этой камере. Таким образом обеспечивается максимальный диапазон плавной регулировки объемных расходов легкой и тяжелой фракций в пределах от нуля до объемного расхода исходной смеси независимо от плотности и вязкости тяжелой фракции. Для поддержания неизменным объемного расхода тяжелой фракции при увеличении ее плотности и вязкости необходимо также увеличить количество вдуваемого в нее газа. Для предотвращения забивки переточного отверстия 13 осадком радиус r1 его расположения относительно оси вращения ротора 7 должен быть меньше радиуса r2 расположения оси выходного отверстия 26.

Расход рециркулирующего вокруг перегородки 10 потока тяжелой фракции возрастает с увеличением площади переливного отверстия 22, радиуса r4 расположения его оси от оси вращения ротора 7 и количества этих отверстий. Поэтому он может быть сделан больше расхода тяжелой фракции, выводимого из ротора 7 через переливное отверстие 9, что соответствует увеличению коэффициента рециркуляции тяжелой фракции свыше единицы, например, равному пяти. Это позволяет увеличить радиальную скорость потока тяжелой фракции в камере 11 и следовательно, скорость витания твердых частиц в ней, что способствует выводу более крупных и тяжелых твердых частиц, предотвращает забивку осадком переточного отверстия 13 и приводит в итоге к увеличению степени извлечения и коэффициента сгущения твердых частиц в тяжелой фракции и производительности центрифуги.

Таким образом, предложенная центрифуга для разделения жидкой неоднородной смеси, по сравнению с прототипом, позволяет увеличить производительность процесса разделения за счет регулировки и установки оптимальных значений объемных потоков легкой и тяжелой фракций без остановки вращения ротора и повышения надежности вывода осадка из ротора независимо от плотности и вязкости тяжелой фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1994 |

|

RU2057598C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1993 |

|

RU2030926C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027520C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027521C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1994 |

|

RU2060778C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1995 |

|

RU2085249C1 |

| Центробежный экстрактор с регулируемым гидрозатвором | 2024 |

|

RU2837436C1 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| СПОСОБ СГУЩЕНИЯ СУСПЕНЗИИ | 1994 |

|

RU2079234C1 |

| СПОСОБ СГУЩЕНИЯ СУСПЕНЗИИ | 1993 |

|

RU2049521C1 |

Использование: изобретение относится к оборудованию для разделения жидких неоднородных смесей и может быть использовано в химической, пищевой и других отраслях промышленности. Сущность изобретения: центрифуга для разделения жидкой неоднородной смеси включает корпус, установленный на вертикальном валу конический ротор, снабженный крышкой, имеющей переливное отверстие для отвода тяжелой фракции, расположенной под крышкой перегородкой, образующей с крышкой камеру отбора тяжелой фракции, сообщенную с зоной разделения ротора посредством переточного отверстия, трубкой для отвода легкой фракции из зоны разделения и транспортирующим средством, расположенным в нижней части ротора и служащим для подвода исходной смеси, и неподвижный трубчатый скребковый элемент для перемешивания тяжелой фракции в камере ее отбора. Центрифуга снабжена устройством для подачи сжатого газа в камеру отбора тяжелой фракции. Неподвижный трубчатый скребковый элемент подключен к этому устройству и снабжен средством для регулирования количества подаваемого газа в зону камеры, расположенную у переточного отверстия. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Осадительная центрифуга | 1971 |

|

SU633608A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027520C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-05-27—Публикация

1995-05-10—Подача