Изобретение относится к конструкциям центробежных экстракторов для проведения массообменного процесса в системе жидких растворов с осадками, в особенности к герметичным центробежным экстракторам для работы с химически агрессивными, радиоактивными и содержащими ядовитые вещества растворами, и может использоваться в гидрометаллургической, радиохимической, химической, фармацевтической, микробиологической и других отраслях промышленности для разделения, очистки и концентрирования химических соединений элементов и получения чистых веществ.

Известно устройство для смазки вертикально расположенных опор, преимущественно в центробежных экстракторах (А. с. СССР №920311, МПК F16H 57/04, опубл. 15.04.1982, Бюл. №14), содержащее корпус центробежного экстрактора со ступицей, привод, вал, ротор и встроенную внутри ротора подшипниковую опору с вращающейся вместе с ротором ее наружной обечайкой, с закрепленными в ней конической перфорированной перегородкой с отверстиями, ребрами и крышкой. Небольшой объем жидкой смазки, залитый при сборке центробежного экстрактора в подшипниковую опору при вращении ротора, смазывает подшипники и не попадает в выходящие из ротора разделенные фазы. При остановке вращения ротора жидкая смазка сливается в нижнюю зону наружной обечайки подшипниковой опоры, на дне которой накапливаются продукты износа подшипников.

Недостаток центробежного экстрактора заключается в том, что подшипники и жидкая смазка в подшипниковой опоре контактируют с парами перерабатываемых растворов, что приводит к коррозии подшипников, в частности шариковых, изменяет химический состав и консистенцию жидкой смазки и ухудшает ее смазывающие свойства, уменьшая срок эксплуатации центробежного экстрактора и выпуск продукции. Продукты износа подшипников накапливаются в нижней части наружной обечайки подшипниковой опоры, что приводит к необходимости периодической остановки и разборки ротора и подшипниковой опоры для очистки ее от продуктов износа подшипников и замены жидкой смазки. Кроме того, жидкая смазка не циркулирует через подшипники при вращении ротора, что приводит к ее нагреванию и ухудшает ее смазывающие свойства.

Известен центробежный экстрактор (патент на полезную модель RU 173039 U1, МПК B01D 11/04, опубл. 08.08.2017, Бюл. №22), содержащий корпус со смесительной камерой, камерами вывода фаз, опорным фланцем и крышкой корпуса, подшипниковую опору с валом ротора и подшипниками скольжения и посадочным фланцем, привод с валом, ротор с диском с переточными отверстиями, камерой разделения, транспортирующим устройством, трубками для вывода легкой фазы, гидрозатвором тяжелой фазы, полость которого сообщена с зазором между подшипниками, крышкой ротора с переливным отверстием гидрозатвора, и магнитную муфту, ведущая полумуфта которой закреплена на валу привода, а ведомая полумуфта жестко соединена с ротором и расположена с зазором с ведущей полумуфтой, в котором размещена герметизирующая перегородка-экран, соединенная с корпусом. Кроме того, центробежный экстрактор снабжен цилиндрической проставкой, закрепленной на посадочном фланце с размещенными в ней промежуточными подшипниковой опорой и валом проставки, ведущая полумуфта закреплена на валу проставки сочленяющегося с валом привода дополнительной муфтой, а корпус в зоне крышки корпуса снабжен прижимом проставки для сжатия опорного и посадочного фланцев для герметизации корпуса и подшипниковой опоры. Подшипники скольжения выполнены в форме двух радиальных цилиндрических втулок и торцевого кольцевого подпятника, на поверхности которых в зоне зазора между собой и контакта с крышкой выполнены сообщающиеся канавки для протока тяжелой фазы. Крышка ротора снабжена переливным отверстием крышки, размещенным выше отверстия гидрозатвора с образованием сообщающейся с ней камеры подшипников. Закрепленная герметично в корпусе перегородка-экран обеспечивает герметичность каналов транспортировки обеих фаз центробежного экстрактора от привода и окружающей среды и фактически превращает экстрактор в герметичный.

Недостатком центробежного экстрактора является смазка и охлаждение подшипников полным потоком тяжелой фазы, что может привести к его поломке при прекращении ее подачи или при запуске центробежного экстрактора в рабочий режим из предыдущего состояния остановки, в особенности в многоступенчатом каскаде однотипных центробежных экстракторов, соединенных последовательно по потоку тяжелой фазы. Сечение вращающихся канавок при протекании всего потока тяжелой фазы в зазоре подшипников и их гидравлическое сопротивление ограничивает ее расход, что уменьшает производительность центробежного экстрактора, а увеличение сечения этих канавок увеличивает износ подшипников и потребляемую мощность. Диаметр соприкасающихся цилиндрических поверхностей обеих втулок подшипников должен быть больше диаметра переливного отверстия крышки, что увеличивает габариты подшипников и скорость их истирания, увеличивает момент инерции вращающихся элементов ротора и потребляемую мощность привода и уменьшает срок эксплуатации центробежного экстрактора.

Известен центробежный экстрактор (патент РФ на полезную модель RU 179999 U1, МПК B01D 11/04, опубл. 30.05.2018, Бюл. №16), содержащий корпус со смесительной камерой, камерами вывода фаз, опорным фланцем и крышкой корпуса, привод с валом и муфтой привода, подшипниковую опору корпуса с посадочным фланцем, соединенным с опорным фланцем по без зазорному разъему, и подшипником скольжения, выполненным в форме двух цилиндрических втулок и двух кольцевых подпятников, снабженных канавками в зазорах между ними, вал опоры корпуса, закрепленный во внутренней втулке подшипника, ротор, закрепленный на валу опоры корпуса, с транспортирующим устройством, камерой разделения, устройством вывода легкой фазы, диском с переточными отверстиями, крышкой ротора с переливным отверстием, образующей с диском гидрозатвор, полость которого сообщена с зазорами между втулками и подпятником подшипника, активатор, закрепленный в опоре корпуса и размещенный в гидрозатворе, цилиндрическую проставку, закрепленную на посадочном фланце опоры корпуса, с установленным в зоне крышки корпуса прижимом для сжатия опорного и посадочного фланцев и размещенными в ней подшипниковой опорой и валом проставки, сочленяющимся с валом привода муфтой привода, магнитную муфту, ведущая полумуфта которой закреплена на валу проставки и расположена соосно и снаружи ведомой полумуфты, закрепленной на валу опоры корпуса, с кольцевым зазором.

В опоре корпуса закреплена герметизирующая перегородка-экран, выполненная в форме стакана с размещенной в нем ведомой полумуфтой, подшипник снабжен верхним кольцевым подпятником, внутренний диаметр которого меньше внутреннего диаметра нижнего подпятника, оба подпятника и активатор закреплены в опоре корпуса с зазорами с ее валом, на внутренней поверхности опоры корпуса в зоне контакта с подшипником выполнены вертикальные канавки, сообщающиеся между собой и с зазорами в подшипнике, а активатор снабжен каналом, входное отверстие которого размещено в гидрозатворе, а выходное отверстие сообщается с канавками опоры корпуса. Закрепленная герметично в корпусе перегородка-экран обеспечивает герметичность каналов транспортировки обеих фаз центробежного экстрактора от привода и окружающей среды и фактически превращает экстрактор в герметичный.

Недостатком центробежного экстрактора является налипание, осаждение и накопление осадка, содержащегося в потоке тяжелой фазы в изогнутом канале смазки подшипников с неподвижными стенками при подъеме в нем потока тяжелой фазы снизу вверх. Это приводит к закупорке этого канала осадком, прекращению смазки и охлаждения подшипников и их разрушению, что в итоге уменьшает срок эксплуатации центробежного экстрактора и выпуск продукции.

Наиболее близким по совокупности технических признаков и достигаемому техническому результату к предложению заявителя является принятый за прототип герметичный центробежный экстрактор (патент на полезную модель RU 194275 U1, МПК B01D 11/04, опубл. 04.12.2019, Бюл. №34), содержащий корпус со смесительной камерой, камерами вывода тяжелой и легкой фаз, опорным фланцем и крышкой корпуса, привод с валом привода, подшипниковую опору с посадочным фланцем, закрепленным герметичным разъемным соединением на опорном фланце корпуса, с размещенными в ней подшипниками скольжения, выполненными в форме цилиндрических втулок и кольцевых подпятников с канавками в зазорах между ними, контактирующих наружными поверхностями с вертикальными канавками на внутренней поверхности подшипниковой опоры с входными и выходными отверстиями, сообщающимися с зазорами в подшипниках, дистанционирующей кольцевой втулкой между подшипниками и герметизирующим стаканом, размещенным в кольцевом зазоре между соосными кольцевыми ведущей полумуфтой магнитной муфты, установленной на валу привода, и ведомой полумуфтой магнитной муфты, установленной на валу подшипниковой опоры, с закрепленными на нем ротором с транспортирующим устройством, мешалкой, камерой разделения с сепарационной насадкой, устройством вывода легкой фазы с переливным отверстием ее вывода, диском с периферийными переточными отверстиями, крышкой ротора с кольцевым переливным отверстием вывода тяжелой фазы, образующей с диском камеру гидрозатвора, сообщающуюся с канавками подшипников и подшипниковой опоры, активатор, закрепленный в подшипниковой опоре, с внутрироторным участком, размещенным в камере гидрозатвора.

В этом герметичном центробежном экстракторе внутрироторный участок активатора выполнен в форме кольца активатора, закрепленного без зазора на цилиндрической втулке активатора, размещенной в кольцевом переливном отверстии крышки ротора с зазорами с ней и валом подшипниковой опоры, на крышке ротора закреплены радиальные пластины, размещенные с зазорами с кольцом активатора, крышка корпуса выполнена в форме герметизирующего стакана с фланцем, закрепленного герметичным разъемным соединением в подшипниковой опоре, входные отверстия вертикальных канавок подшипниковой опоры сообщаются с зазором между верхним подпятником верхнего подшипника и валом подшипниковой опоры, а выходные отверстия вертикальных канавок сообщаются с камерой гидрозатвора. В подшипниковой опоре над верхним подпятником верхнего подшипника выполнена нагнетательная камера, сообщающаяся с зазором между этим подпятником и валом подшипниковой опоры и входными отверстиями вертикальных канавок подшипниковой опоры, в которой размещено закрепленное на валу подшипниковой опоры напорное колесо с радиальными лопастями.

Канал циркуляции небольшого потока тяжелой фазы для смазки и охлаждения подшипников состоит из двух последовательно объединенных участков с одним разрывом струи, один из которых имеет неподвижную и подвижную стенки при транспортировке циркулирующего потока из гидрозатвора вверх, а другой - только неподвижные стенки при транспортировке этого потока обратно вниз в гидрозатвор с разрывом струи. В промежутке между выходным отверстием посадочного фланца и гидрозатвором канал циркуляции не имеет стенок, так как нисходящий поток тяжелой фазы свободно сливается под действием силы тяжести с разрывом струи на верхнюю плоскость кольца активатора и попадает в камеру гидрозатвора. Восходящий циркулирующий поток тяжелой фазы движется под давлением, возникающим во вращающихся радиальных канавках на нижнем торце внутренних втулок подшипников. На внутренних поверхностях неподвижных цилиндрических втулок подшипников выполнены продольные вдоль образующей канавки, а на их внутренних угловых кромках выполнены кольцевые фаски, например, углового профиля.

Недостатком герметичного центробежного экстрактора является осаждение, налипание и накопление содержащегося в потоке тяжелой фазы осадка на неподвижных стенках канала ее циркуляции, включая продольные канавки и кольцевые фаски неподвижных втулок, радиальные канавки верхних подпятников и металлические дистанционирующую втулку и канавку на внутренней поверхности подшипниковой опоры, за счет высоких величин адгезии осадка к металлам, например, нержавеющей стали, и смачивания их тяжелой фазой. Эти обстоятельства увеличивают гидравлическое сопротивление канала циркуляции вплоть до полной его закупорки осадком и приводят к прекращению смазки и охлаждения подшипников и их разрушению, что в итоге уменьшает срок эксплуатации герметичного центробежного экстрактора и выпуск продукции. Например, в радиохимическом производстве при растворении отработавшего ядерного топлива с большой величиной выгорания, образуется осадок молибдатов циркония, имеющего большую величину адгезии к металлам. Высокая величина смачиваемости упомянутых металлических стенок канала циркуляции тяжелой фазой, например, водным раствором азотной кислоты, способствует упомянутым осаждению, налипанию и накоплению осадка на них, в связи с уменьшающейся вплоть до нуля скоростью пристеночного потока этой фазы в направлении нормали к омываемой стенке. Высокая величина смачиваемости металлических стенок канала циркуляции увеличивает гидравлическое сопротивление этого канала, что при заданном перепаде давления между входным и выходным отверстиями этого канала снижает расход циркулирующего потока тяжелой фазы и ухудшает смазку и охлаждение подшипников. Нагнетательная камера с размещенным в ней вращающимся напорным колесом с радиальными лопастями усложняют конструкцию герметичного центробежного экстрактора.

Задача, на решение которой направлено заявленное техническое решение, заключается в уменьшении гидравлического сопротивления канала циркуляции потока тяжелой фазы с осадком, смазывающего и охлаждающего подшипники, уменьшении осаждения, налипания и накопления осадка на стенках этого канала и предотвращении его закупорки этим осадком, повышении надежности и срока эксплуатации подшипников и всего герметичного центробежного экстрактора и увеличении выпуска продукции.

Технический результат достигается в заявленном герметичном центробежном экстракторе, содержащем корпус со смесительной камерой с входными патрубками, камерами вывода тяжелой и легкой фаз с выходными патрубками, опорным фланцем и крышкой корпуса, привод с валом привода, подшипниковую опору с посадочным фланцем, закрепленным герметичным разъемным соединением на опорном фланце корпуса и снабженным выходными отверстиями, сообщающимися с зазорами в подшипниках, с размещенными в ней валом подшипниковой опоры, подшипниками скольжения, выполненными в форме кольцевых подпятников и цилиндрических втулок, снабженных в зазорах между ними радиальными и продольными канавками и кольцевыми фасками на их угловых кромках, внутренняя из которых закреплена на валу подшипниковой опоры, магнитную муфту с кольцевыми и соосными ведущей и ведомой полумуфтами, установленными на валах привода и подшипниковой опоры, с размещенной в кольцевом зазоре между ними крышкой корпуса, закрепленные на валу подшипниковой опоры ротор с транспортирующим устройством, мешалкой, камерой разделения с сепарационной насадкой, устройством вывода легкой фазы с переливным отверстием ее вывода, диском с периферийными переточными отверстиями, крышкой ротора с закрепленными радиальными пластинами и кольцевым переливным отверстием вывода тяжелой фазы с радиусом, большим радиуса размещения расположенных над ним выходных отверстий посадочного фланца, и образующей с диском камеру гидрозатвора, сообщающуюся с канавками в зазорах подшипников, активатор, выполненный в форме кольцевой втулки активатора и закрепленного на ней без зазора кольца активатора, размещенного в камере гидрозатвора, в котором внутренняя втулка снабжена на цилиндрической поверхности продольными вдоль образующей канавками, сообщающимися с некоторыми радиальными канавками на обоих ее торцах, на ее угловых кромках выполнены секторные фаски, с образованием верхней и нижней секторных полостей между угловыми выступами оставшихся без фасок секторных частей ее угловых кромок так, что верхние секторные полости сообщаются со всеми радиальными на верхнем торце и продольными канавками, а нижние секторные полости сообщаются только с теми продольными канавками, которые не сообщаются с радиальными канавками на нижнем торце, причем в зоне ее нижнего торца все вращающиеся радиальные и продольные канавки и нижние секторные полости сообщаются с продольными канавками нижнего подпятника и через него с выходными отверстиями посадочного фланца при совпадении их взаимной угловой ориентации.

Предложенная конструкция герметичного центробежного экстрактора обеспечивает при вращении ротора, как в прототипе, автоматическую циркуляцию небольшой части потока тяжелой фазы с осадком через камеру гидрозатвора в канале смазки и охлаждения подшипника через канавки в зазорах между его элементами. В отличие от прототипа упомянутый канал образован на большей протяженности его длины одной неподвижной, а другой вращающейся стенками, выполненными полностью из гидрофобного материала, например, силицированного графита с меньшими, чем у металла величинами смачивания жидкой фазой и адгезии осадка, что уменьшает его гидравлическое сопротивление, налипание осадка на стенки этого участка и предотвращает его закупорку осадком. Таким образом, предложенная конструкция увеличивает надежность работы и срок эксплуатации подшипников и герметичного центробежного экстрактора и выпуск продукции.

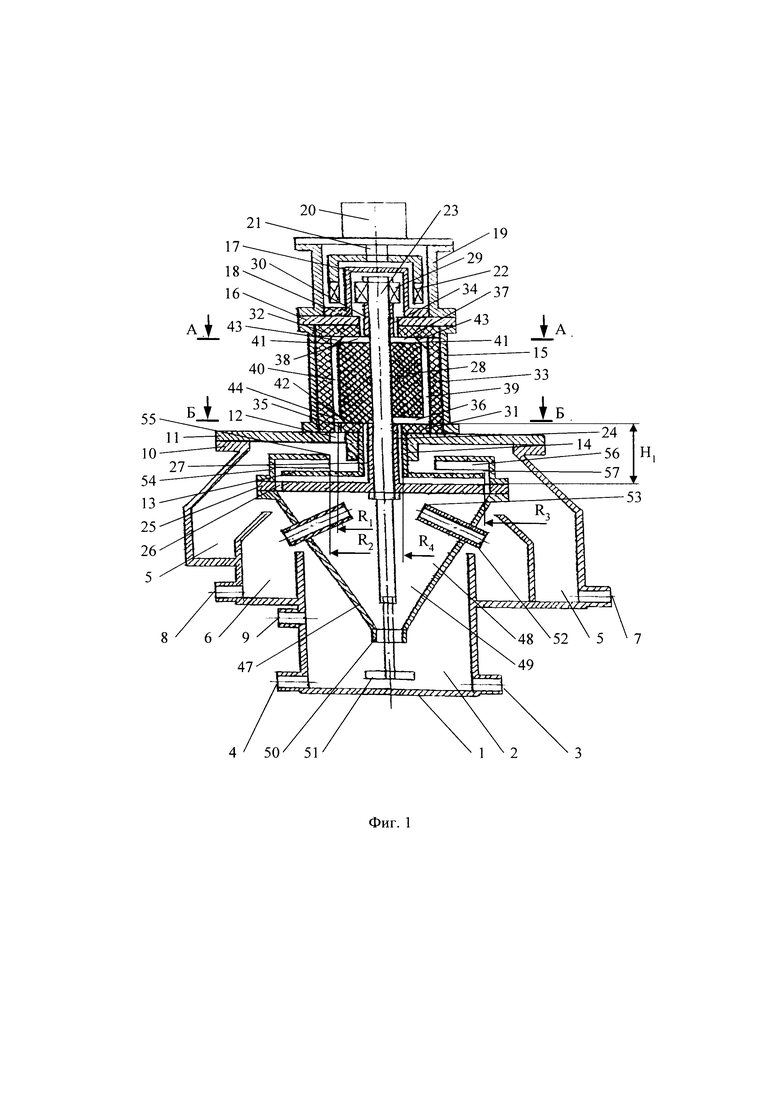

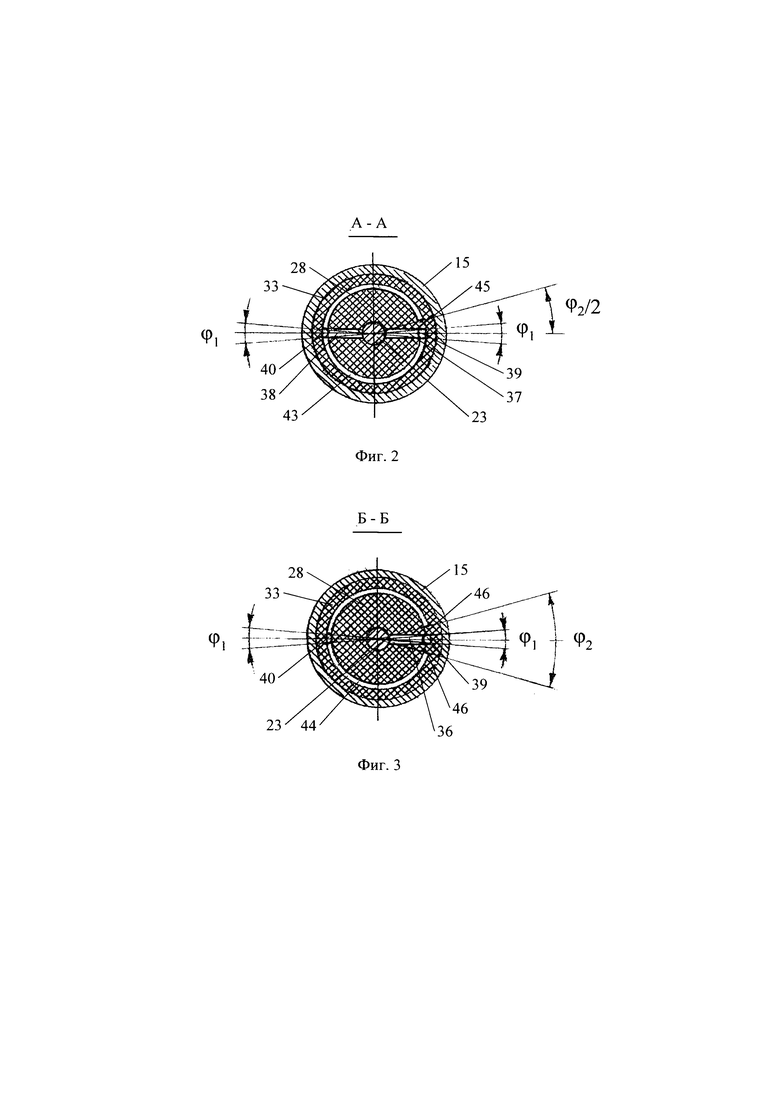

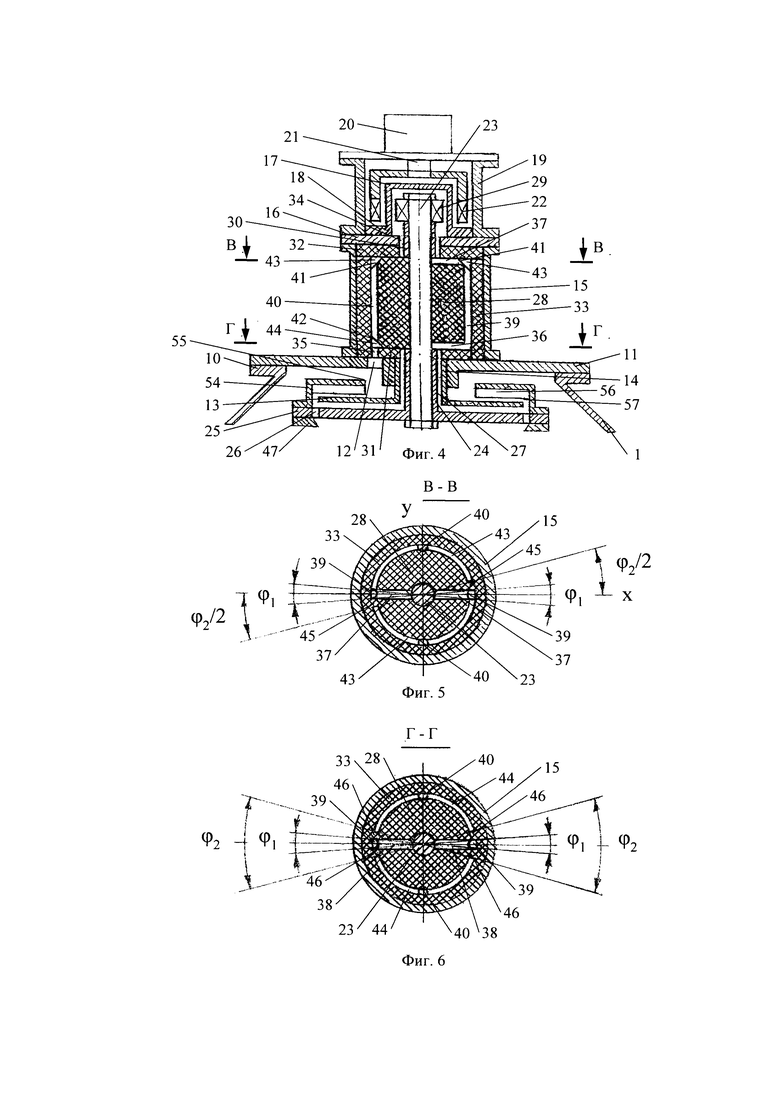

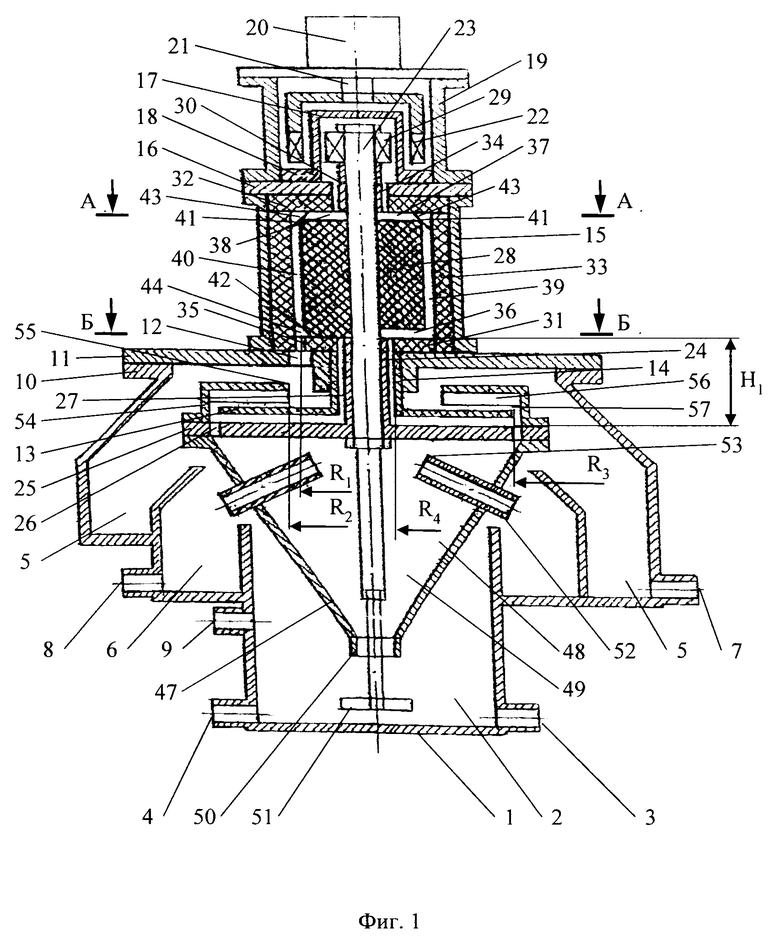

На фиг. 1 схематично изображен предлагаемый герметичный центробежный экстрактор в варианте 1 с одним подшипником, включающим две кольцевые втулки и два подпятника, в разрезе, на фиг. 2 и фиг. 3 схематично изображены сечения А-А и Б-Б фиг. 1. На фиг. 4 схематично изображен предлагаемый герметичный центробежный экстрактор в варианте 2, отличающемся от варианта 1 только верхней его частью, в которой увеличено количество канавок на вращающейся внутренней втулке подшипника, и ее конструкция выполнена аксиально симметричной, в развернутом виде ломаного под 90° разреза плоскостями х-у (фиг. 5) в прямоугольной системе координат, на фиг. 5 и фиг. 6 схематично изображены сечения В-В и Г-Г фиг. 4.

Заявленный герметичный центробежный экстрактор, далее по тексту экстрактор, в варианте 1 (фиг. 1 - фиг. 3) содержит корпус 1, со смесительной камерой 2 с входными патрубками 3 и 4, камерами вывода тяжелой 5 и легкой 6 фаз с выходными патрубками 7 и 8, газовым патрубком 9 для выравнивания давления-разрежения газовой среды в герметичном объеме экстрактора, и опорным фланцем 10, посадочный фланец 11, закрепленный разъемным герметичным соединением на опорном фланце 10, с выходными, например, одним отверстием 12, размещенным на радиусе R1, закрепленным на нем разъемным соединением активатором, выполненным в форме соединенных без зазора внутрироторного кольца 13 с радиусом наружного торца R3 и внероторной кольцевой втулки 14 с внутренним радиусом R4, закрепленной на фланце 11, например, резьбовым соединением, направление резьбы которого соответствует ее закручиванию до упора резьбы в рабочем режиме экстрактора, как в прототипе (патент на полезную модель RU 194275 U1, МПК B01D 11/04, опубл. 04.12.2019, Бюл. №34). На фланце 11 закреплены разъемными герметичными соединениями подшипниковая опора 15, вспомогательный фланец 16 и крышка корпуса 1, выполненная в форме герметизирующего стакана 17 с фланцем 18, например, в форме единого сплошного элемента из одного диамагнитного или неметаллического материала, инертного к перерабатываемым растворам, например, углепластика, закрепленного разъемным герметичным соединением на вспомогательном фланце 16. На фланце 16 закреплена разъемным соединением проставка 19 с приводом 20, например, электродвигателем, на валу 21 которого закреплена ведущая полумуфта 22 магнитной муфты.

В подшипниковой опоре 15 (фиг. 1 - фиг. 3) установлен вращающийся вал 23, на котором закреплены в нижней зоне ступица, выполненная в форме соединенных без зазора посадочной втулки 24 и диска 25 с переточными отверстиями 26, размещенными эквидистантно по азимутальному углу в зоне наружного торца кольца 13, причем втулка 24 установлена с кольцевым зазором 27 с втулкой 14. В средней зоне вала 23 размещены подшипники скольжения, например, один с закрепленной на валу 23 внутренней цилиндрической втулкой 28, а в верхней зоне закреплена ведомая полумуфта 29 магнитной муфты, размещенная по высоте в зоне ее ведущей полумуфты 22, с верхней крепежной втулкой 30. Наружная поверхность ведомой полумуфты 29 покрыта слоем, например, напыленным, инертного к растворам материала, например, нержавеющей стали. Ведущая полумуфта 22 магнитной муфты может быть размещена внутри герметизирующего стакана 17, а ведомая полумуфта 29 соответственно размещена снаружи него, например, для обеспечения контроля рабочего режима экстрактора, как в прототипе. Втулка 28 (фиг. 1 - фиг. 3) контактирует в продольном направлении вдоль оси вращения вала 23 с неподвижными кольцевыми подпятниками нижним 31 и верхним 32 подпятником, а в радиальном направлении с кольцевой втулкой 33, причем подпятник 32 и фланец 16 установлены с кольцевым зазором 34 с втулкой 30.

На наружной цилиндрической поверхности подпятника 31 выполнены вдоль образующей продольные канавки 35, например, одна, площадь сечения которой меньше аналогичной величины для отверстия 12, а подпятник 32 и втулка 33 выполнены без канавок. Оба подпятника 31 и 32 и втулка 33 жестко закреплены в радиальном, азимутальном и продольном направлениях, например, с помощью штифтов (на всех фигурах не показаны), герметично закрепленных во фланце 11, подшипниковой опоре 15 и вспомогательном фланце 16. На торцах втулки 28 (фиг. 1 - фиг. 3) выполнены радиальные канавки 36, 37 и 38, а на наружной цилиндрической поверхности выполнены вдоль образующей продольные канавки 39 и 40, причем канавка 39 сообщается с радиальными канавками 36 и 37, а канавка 40 сообщается с радиальной канавкой 38.

Торцевые периферийные угловые кромки втулки 28 (фиг. 1 - фиг. 3) частично притуплены-закруглены по азимутальному углу, например, в форме секторных фасок конического профиля 41 на верхнем торце и 42 на нижнем торце, с образованием верхней 43 и нижней 44 секторных полостей между угловыми выступами, оставшихся без фасок секторных частей угловых кромок, одним 45 (фиг. 2) с одной стороны по азимутальному углу от канавки 39 на верхнем торце и двойными угловыми выступами 46 (фиг. 3) с обеих сторон по азимутальному углу от канавки 39 на нижнем торце. На верхнем торце секторная полость 43 постоянно сообщается с продольными канавками 39 и 40 и радиальными канавками 37 и 38, а на нижнем торце секторная полость 44 постоянно изолирована двойными выступами 46 от продольной канавки 39 и радиальной канавки 36, но постоянно сообщается с продольной канавкой 40, а также сообщается с канавкой 35 (фиг. 1) и отверстием 12 при совмещении их взаимной угловой ориентации.

Количество продольных канавок 39 и 40 внутренней втулки 28 подшипника выполнено с четным числом, не меньшим четырех, количество сообщающихся с половиной из них радиальных канавок 36 и 37, и секторных полостей 43 и 44 на торцах, а также выходных отверстий 12 посадочного фланца выполнено с четным числом, не меньшим двух, и все упомянутые элементы внутренней втулки 28 расположены аксиально симметрично оси вращения ротора, что необходимо для обеспечения работоспособности герметичного центробежного экстрактора и уменьшения дисбаланса его вращающихся элементов.

На диске 25 (фиг. 1) снизу закреплены ротор 47, например, конической формы, образующий с диском 25 камеру разделения 48 с сепарационной насадкой, например, в форме радиальных пластин 49, транспортирующее устройство 50, мешалка 51, например, двухлопастная, устройство вывода легкой фазы, например, в форме трубок 52 с переливным отверстием 53 ее вывода из ротора 47. Пластины 49 разгораживают объем камеры разделения 48 по азимутальному углу на отдельные, например, четыре секторные секции, в каждой из которых размещена трубка 52. На диске 25 сверху закреплены крышка 54 ротора 47 с кольцевым переливным отверстием 55 с радиусом R2 вывода тяжелой фазы из ротора 47, и закрепленными на ней радиальными пластинами 56, образующей с диском 25 камеру гидрозатвора 57, сообщающуюся со всеми канавками подшипника. Транспортирующее устройство 50 и мешалка 51 размещены в смесительной камере 2 ниже уровня газового патрубка 9. Канавка 35 и выходное отверстие 12 расположены на радиусе R1<R2, например, R1=32 мм и R2=40 мм, что необходимо для циркуляции небольшого количества тяжелой фазы в канале смазки и охлаждения подшипника.

Ротор 47 (фиг. 1 - фиг. 3) вместе с посадочным фланцем 11, подшипниковой опорой 15, проставкой 19 и приводом 20 закреплены друг с другом в единый выемной узел как в прототипе, который при работе экстрактора закрепляется на фланце 10 вспомогательными крепежными элементами (на всех фигурах не показаны) и может дистанционно извлекаться из корпуса 1 в направлении вверх для ремонта и замены. На наружной поверхности металлических втулок 24 и 30 выполнена резьба как в прототипе, например, трапециевидного профиля (на всех фигурах не показаны), направление которой соответствует транспортировке тяжелой фазы в зазоре 27 вверх из камеры гидрозатвора 57 и в зазоре 34 вниз в канавки 37 и 38 и полость 43 подшипника при заданном направлении вращения ротора 47, выполняющими таким образом функцию винтового насоса тяжелой фазы, что увеличивает ее давление также в канавке 40, полости 44 и отверстии 12 при совпадении их взаимной угловой ориентации. Направление резьбы на втулке 30 выполнено обратным по сравнению с направлением ее на втулке 24, что препятствует заполнению тяжелой фазой герметичного объема под стаканом 17.

Удельное на единицу площади давление суммарной массы всех вращающихся элементов ротора 47 (фиг. 1 - фиг. 3) приложено и воздействует на верхнюю плоскость нижнего подпятника 31 в зоне площади кольца его соприкосновения с нижним торцом вращающейся втулки 28, и обратно пропорционально площади этого кольца контакта. Необходимость выполнения условия R1<R2 накладывает ограничение на производительность экстрактора в связи с уменьшением удельного давления при увеличении R2, так как при этом уменьшается объем камеры разделения 48. Таким образом, с увеличением диаметра втулки 28 удельное давление на подпятник 31 уменьшается и увеличивается ресурс работы подшипников, но производительность экстрактора уменьшается. Это обстоятельство предопределяет необходимость учета конкретного размера и веса вращающихся элементов ротора 47 при обосновании конструкции подшипника, в частности формы его нижнего подпятника 31 и радиуса R1.

Вариант 1 экстрактора (фиг. 1 - фиг. 3) включает только по одной совокупности сообщающихся продольных двух типов и радиальных канавок на втулке 28, что ограничивает поток тяжелой фазы в упомянутом канале и увеличивает дисбаланс вращающихся элементов ротора в связи с отсутствием аксиальной симметрии элементов этой втулки. Увеличение упомянутого потока с одновременным уменьшением дисбаланса вращающихся элементов ротора 47 обеспечивается в варианте 2 экстрактора (фиг. 4 - фиг. 6), за счет увеличения количества продольных и радиальных канавок или увеличением их сечения и глубины, но с учетом уменьшения площади контакта трущихся поверхностей, в частности на нижнем торце втулки 28, и возрастания в связи с этим удельного давления, которое не должно превышать заданного предела. Таким образом экстрактор в варианте 2 (фиг. 4 - фиг. 6) отличается от варианта 1 (фиг. 1 - фиг. 3) только увеличением, например, до двух штук каждого типа: на втулке 28 количества продольных канавок 39 и 40, радиальных канавок 37 и 38, сообщающихся с канавками 39, секторных полостей 43 и 44, угловых выступов одинарных 45 и двойных 46, и исключением радиальной канавки 38, а также увеличением до двух штук канавок 35 на подпятнике 31 и отверстий 12 во фланце 11. При этом, все упомянутые элементы выполнены аксиально симметрично относительно оси вращения ротора 47, например, диаметрально противоположно своим парным аналогам.

Заявленный экстрактор (фиг. 1 - фиг. 3), работает следующим образом. После подключения привода 20 к электропитанию и начала вращения полумуфт 22 и 29 магнитной муфты, вала 23 и ротора 47 исходные растворы по входным патрубкам 3 и 4 подают в смесительную камеру 2, где они перемешиваются мешалкой 51 для осуществления массопередачи распределяющегося между растворами целевого компонента, и образовавшаяся эмульсия подается транспортирующим устройством 50 внутрь вращающегося ротора 47. В процессе транспортировки эмульсии снизу-вверх и ее расслаивания на составные фазы в каждой секции камеры разделения 48 между пластинами 49 она приобретает форму трех радиально соприкасающихся кольцевых слоев - двух очищенных друг от друга разделенных легкой и тяжелой фаз соответственно в приосевой и периферийной зонах камеры разделения 48 и эмульсионного слоя между ними.

Легкая фаза из приосевой зоны камеры разделения 48 (фиг. 1), через переливные отверстия 53 трубок 52 выводится из ротора 47 в камеру 6 вывода легкой фазы и по выходному патрубку 8 наружу экстрактора. Тяжелая фаза из периферийной зоны камеры разделения 48 через переточные отверстия 26 поступает в камеру гидрозатвора 57, где разделяется на два потока: основной и вспомогательный. Основной поток тяжелой фазы с производительностью немного меньшей ее исходного потока, вводимого в смесительную камеру 2, транспортируется над кольцом 13 в пространстве между радиальными пластинами 56 в приосевую зону к переливному отверстию 55, выводится из ротора 47 в радиальном направлении к периферии в камеру 5 вывода тяжелой фазы и по выходному патрубку 7 наружу экстрактора.

Вспомогательный поток тяжелой фазы с производительностью, значительно меньшей, например в 10-100 раз, производительности основного потока, транспортируется в канале смазки и охлаждения подшипников под постоянным давлением в направлении вверх в зазоре между кольцом 13 (фиг. 1 - фиг. 3) и диском 25 в приосевую зону, поднимается под давлением по кольцевому зазору 27 к подшипнику, вводится в радиальную канавку 36 на нижнем торце внутренней втулки 28 и отбрасывается под действием центробежной силы в периферийном направлении в продольную канавку 39. Дальнейшее направление движения вспомогательный потока тяжелой фазы зависит от угловой ориентации канавки 39 или полости 44 с канавкой 35 подпятника 31.

В случае полной смазки подшипника, когда канавка 35 подпятника 31 (фиг. 1 - фиг. 3) не сообщается с канавкой 36, а сообщается с секторной полостью 44, вспомогательный поток тяжелой фазы транспортируется по канавке 39 вверх под действием центробежной силы и на верхнем торце заполняет радиальную канавку 37 и постоянно сообщающуюся с ней секторную полость 43. Одна часть упомянутого потока тяжелой фазы, двигаясь в приосевом направлении в радиальных канавках 37, частично заполняет кольцевой зазор 34 в герметичном объеме под стаканом 17 и останавливается там до равновесия давления сжатой в нем газовой фазы, например, атмосферного воздуха. Другая часть упомянутого потока тяжелой фазы, двигаясь в азимутальном направлении в секторной полости 43, заполняет радиальную канавку 38 и под давлением входит в продольную канавку 40, постоянно сообщающуюся с ними, по которой транспортируется вниз и заполняет на нижнем торце секторную полость 44, двигаясь по которой в азимутальном направлении и вниз через продольную канавку 35 подпятника 31 и отверстие 12 фланца 11 падает вниз под действием силы тяжести с разрывом струи на верхнюю плоскость кольца 13 активатора. Далее растекаясь под действием силы тяжести по кольцу 13 в радиальном периферийном направлении вспомогательный поток тяжелой фазы объединяется в зоне переливного отверстия 55 с основным потоком тяжелой фазы и выводится далее вместе с ним наружу экстрактора с суммарной производительностью, равной производительности ее исходного потока, вводимого в смесительную камеру 2, обеспечивая таким образом смазку и охлаждение всех трущихся поверхностей подшипника.

В случае частичной смазки подшипника, когда канавка 35 подпятника 31 (фиг. 1 - фиг. 3) кратковременно сообщается с канавкой 36 и не сообщается с секторной полостью 44, весь вспомогательный поток тяжелой фазы не поднимается вверх к верхней полости 43, а через канавки 36 и 35 по кратчайшему пути выводится через отверстие 12, смазывая и охлаждая при этом только нижний торец втулки 28.

Осадок при наличии его в исходных растворах или при его образовании в результате контактировании растворов в смесительной камере 2 (фиг. 1), вводится транспортирующим устройством 50 в ротор 47, где в камере разделения 48 осаждается на его коническую поверхность, транспортируется вдоль нее к переточным отверстиям 26 за счет компоненты центробежной силы вдоль этой поверхности, взмучивается неподвижным кольцом 13 активатора, выполняющим функцию скребка, и выводится далее с потоком тяжелой фазы через переливное отверстие 55 из ротора 47 в камеру 5 вывода тяжелой фазы и по выходному патрубку 7 наружу экстрактора, как преимущественно с основным потоком тяжелой фазы, так и частично со вспомогательным ее потоком через подшипник. При этом в зависимости от адгезионных свойств, плотности и концентрации осадка он может задерживаться, оседать и прилипать на металлических поверхностях экстрактора, например, на вращающейся внутренней конической поверхности ротора 47 и на вертикальных и горизонтальных стенках и патрубках неподвижного корпуса 1. Для устранения этого недостатка корпус со смесительной камерой с входными патрубками, камерами вывода тяжелой и легкой фаз с выходными патрубками, опорным фланцем и газовым патрубком выполнены из гидрофобного материала, инертного к перерабатываемым растворам и с минимальной адгезией к осадку, например, фторопласта.

Из условия равенства давлений в периферийной зоне вращающихся колец тяжелой фазы в камере гидрозатвора 57 (фиг. 1) сверху кольца 13 с радиусами R2 и R3 и снизу от него с радиусами R4 и R3, в предположении, что снизу кольца 13 в зазоре с диском 25 средняя по объему угловая скорость тяжелой фазы в два раза меньше аналогичной величины сверху него в зоне вращающихся радиальных пластин 56, с учетом дополнительного давления столба тяжелой фазы высотой H1 в зазоре 27 можно получить соотношение, как в прототипе, гарантирующее подъем тяжелой фазы в этом зазоре 27 к канавке 36 внутренней втулки 28 подшипника (фиг. 1):

ρω2(R32 - R22)/2 - ρ(ω/2)2(R32 - R42)/2≥ρgH1, или

H1/R3≤ω2R3[3 - (2R2/R3)2+(R4/R3)2]/(8g),

где ρ - плотность тяжелой фазы, кг/м3; ω - угловая скорость вращения ротора 47, рад/с; R2 - радиус переливного отверстия 55, м; R3 -радиус наружного торца кольца 13, м; R4- внутренний радиус втулки 14, м; g≈9.81 м/с2 - ускорение свободного падения. Для характерных в конструкциях аналогичных экстракторов соотношений величин, например, ω=157 рад/с≈1500 об/мин, R2=40 мм, R3=80 мм, R4=16 мм, R4/R3=0.2 и R2/R3=0.5 получаем H1/R3≤51.3, что существенно больше, чем характерные в действительности H1/R3≤1, и гарантирует подъем и затекание тяжелой фазы в канавку 36 втулки 28 подшипника под постоянным давлением. Дополнительный перепад давления для инициирования восходящего вспомогательного потока тяжелой фазы в зоне зазора 27 обеспечивается за счет винтового насоса, выполненного в форме наружной винтовой резьбы необходимого профиля и направления на вращающейся втулке 24 ступицы.

Для увеличения интенсивности смазки и охлаждения подшипника целесообразно увеличить азимутальный угол обеих секторных полостей 43 и 44 (фиг. 1 - фиг. 3), например, ϕ1=10°, одинаковых для радиальных канавок 39 и 40, ϕ2=30° для выступов 46 по обе стороны от канавки 39 на нижнем торце, ϕ2/2=15° для выступа 45 с одной стороны от канавки 39 на верхнем торце, а также углы 360°-ϕ2/2=345° для секторной полости 43 на верхнем торце и 360°-ϕ2=330° для секторной полости 44 на нижнем торце. Для этих условий в случае частичной смазки подшипника вспомогательный поток тяжелой фазы сливается на верхнюю плоскость кольца 13 активатора при кратковременном сообщении канавок 36 и 39 с канавкой 35 в течение поворота втулки 28 на угол 2ϕ1=20°, что составляет долю, равную 20°/360°=0,0556 одного ее оборота или времени работы экстрактора, так как нижняя секторная полость 44 в это время будет изолирована от канавки 35. В случае полной смазки подшипника в течение поворота втулки 28 на оставшийся угол 360°-20°=340°, что составляет долю, равную 340°/360°=0,9444 одного оборота или времени работы экстрактора, вспомогательный поток тяжелой фазы полностью омывает все трущиеся поверхности подшипника. При этом, выступы 45 и 46 (фиг. 2 - фиг. 3) постоянно прочищают объем обеих секторных полостей 43 и 44 от возможного накопления в них осадка, что увеличивает надежность смазки и охлаждения подшипников и работы экстрактора.

Таким образом, предложенная конструкция подшипника и камеры гидрозатвора 57 с активатором (фиг. 1 - фиг. 3) позволяет создать необходимые перепады давления вдоль восходящего вспомогательного потока тяжелой фазы, гарантирующие его подъем из камеры гидрозатвора 57 до радиальной канавки 37 и полости 43 на верхнем торце втулки 28 и через них вдоль нисходящего ее потока через канавку 40 и полость 44 обратно в гидрозатвор 57, что обеспечивает надежные смазку и охлаждение всех трущихся поверхностей подшипника.

При прекращении подачи тяжелой фазы в смесительную камеру 2 (фиг. 1) без остановки вращения ротора 47 расход выходящего из него основного потока тяжелой фазы, через переливное отверстие 55, уменьшается до нуля, а радиус ее свободной поверхности в камере гидрозатвора 57 в зоне радиальных пластин 56 немного увеличивается. При этом вспомогательный поток тяжелой фазы начинает рециркулировать через камеру гидрозатвора 57 вокруг кольца 13 и втулки 14 активатора, продолжая смазывать и охлаждать подшипники, предотвращая их поломку. При остановке технологического процесса, после прекращения подачи растворов в смесительную камеру 2 и остановки вращения ротора 47 содержащиеся в нем жидкости сливаются обратно в смесительную камеру 2, увеличивая уровень жидкости в ней свыше нижней кромки транспортирующего устройства 50. Поэтому при последующем запуске вращения ротора 47 даже без подачи растворов в смесительную камеру 2, в том числе и в каскаде однотипных экстракторов, соединенных последовательно по потоку тяжелой фазы, в камере гидрозатвора 57 практически одновременно с началом вращения ротора 47 вновь появляется жидкость и начинается ее рециркуляция через подшипники в течение всего времени вращения ротора 47, что предотвращает их поломку в пусковом режиме.

Экстрактор в варианте 2 (фиг. 4 - фиг. 6) работает аналогично варианту 1 (фиг. 1 - фиг. 3) с единственным отличием в том, что вся описанная выше процедура транспортировки вспомогательного потока тяжелой фазы для обоих случаев полной и частичной смазки подшипника повторяется два раза за один период оборота ротора 47. Для представленных в варианте 1 величин углов ϕ1 и ϕ2 в рассматриваемом варианте 2 частичная смазка подшипника происходит при кратковременном сообщении канавок 36 с канавками 35 дважды в течение одного поворота втулки 28 на угол 4ϕ1=40°, что составляет долю, равную 40°/360°=0,1111 одного ее оборота или времени работы экстрактора. В случае полной смазки подшипника в течение поворота втулки 28 на оставшийся угол 360°-40°=320°, что составляет долю, равную 320°/360°=0,8889 одного оборота или времени работы экстрактора, вспомогательный поток тяжелой фазы полностью омывает все трущиеся поверхности подшипника. В этом варианте 2, несмотря на уменьшенную долю времени полной смазки подшипника по сравнению с предыдущим вариантом 1, расход вспомогательного потока тяжелой фазы увеличивается за счет увеличения количества каналов его циркуляции и уменьшения окружной длины их секторных полостей 43 и 44 и, следовательно, гидравлического сопротивления этих работающих одновременно и параллельно каналов, что улучшает смазку и охлаждение подшипников.

Процесс формирования и постоянного обновления массы слоя осадка на конической поверхности ротора 47 (фиг. 1) характеризуется режимом динамического равновесия, когда массовая скорость его выделения и оседания на нее в сепарационной насадке 49 сравнивается с аналогичной величиной его транспортировки по конической поверхности ротора 47 и вывода через переточные отверстия 26 в гидрозатвор 57. При этом объем камеры разделения 48 уменьшается на величину объема, накопленного в роторе 47 осадка, что увеличивает взаимные уносы фаз и ухудшает технологические показатели экстракционного процесса. Компонента центробежной силы вдоль конической поверхности ротора 47, под действием которой осевший на нее осадок транспортируется в периферийном направлении к переточным отверстиям 26, пропорциональна Sin(ϕ/2), где ϕ - угол при вершине этой конической поверхности, а ее нормальная компонента пропорциональна Cos(ϕ/2). Следовательно, с увеличением угла ϕ тангенциальная компонента центробежной силы увеличивается, а нормальной ее компонента уменьшается. При изготовлении конического ротора 47 из одной заготовки в форме пластины кругового сектора для исключения потерь материала и удорожания стоимости изготовления целесообразно разрезать эту заготовку на целое число N секторов, например, N1=2 или N2=3. После вальцевания полученного сектора в коническую обечайку и сварке стыка по ее образующей для использования при изготовлении конического ротора 47 угол при его вершине составляет β=2arcsin(1/N), или β1=60° и β2=38.9° соответственно. Экспериментально установлено, что скорость транспортировки осадка, например, молибдатов циркония в коническом роторе, с углом при вершине β2=38.9° недостаточно велика, что приводит к недопустимому накоплению его в роторе и ухудшению работы экстрактора. Поэтому целесообразно увеличить этот угол до β1=60°, при котором компонента центробежной силы вдоль конической поверхности ротора 47 увеличивается в Sin(β1/2)/Sin(β2/2)=1.50 раза, а нормальная к этой поверхности компонента уменьшается в Cos(β2/2)/Cos(β1/2)=1.09 раза, что уменьшает массу и объем накопленного в роторе осадка и улучшает технологические показатели экстракционного процесса.

Экспериментально установлено, что размещение наружной поверхности торца неподвижного кольца 13 активатора в зоне переточных отверстий 26 диска 25 на радиусе R3, не меньшим минимального радиуса размещения сечения этих отверстий 26, обеспечивает достаточную интенсивность взмучивания в них слоя осадка, который транспортируется по конической поверхности ротора 47, что предотвращает их закупорку осадком и нарушение работы экстрактора.

Давление или разрежение газовой среды в герметичном объеме экстрактора, могут изменяться как за счет выделения газов в смесительной камере 2 при контактировании растворов, например, углекислого газа или азота, так и при их межступенчатой транспортировке со вспененными газовой средой выходными потоками разделенных фаз, образующимися при ударе выходящих из вращающегося ротора 47 потоков этих фаз с высокой скоростью в неподвижные стенки камер вывода 5 и 6. При последовательном объединении нескольких ступеней этих экстракторов входными 3 и 4 и выходными 7 и 8 патрубками для проведения, например, противоточного многоступенчатого экстракционного процесса, это обстоятельство приводит к переполнению камер вывода 5 и 6 обеих фаз и взаимному перетоку между ними их содержимого вне ротора 47, то есть увеличению взаимных не сепарационных уносов фаз, что ухудшает чистоту уже разделенных в роторе 47 фаз и технологические показатели процесса. Для предотвращения этого отрицательного явления патрубок 9, размещенный, например, в зоне смесительной камеры 2 выше уровня транспортирующего устройства 50, всех ступеней объединяют единым трубчатым коллектором (на фигурах не показан), сообщающимся через устройство газоочистки или очистной фильтр, например, с атмосферным воздухом.

Таким образом, в обоих вариантах конструкции подшипника (фиг. 1 - фиг. 6) стенки канала циркуляции вспомогательного потока тяжелой фазы образованы на большей протяженности его длины одной неподвижной, а другой вращающейся стенками, за исключением существенно более коротких по длине канавок 35 подпятника 31, что предотвращает забивку канала осадком и нарушение работы экстрактора. Кроме того, стенки упомянутого канала на большей протяженности его длины выполнены из материала самих подшипников, например, из силицированного графита, с меньшей чем у металла смачиваемостью тяжелой фазой и величиной адгезии к осадку, что уменьшает его гидравлическое сопротивление и предотвращает осаждение, налипание и накопление осадка на упомянутых стенках. При этом, на более коротких по длине канала вращающихся металлических втулке 24 и диска 25 ступицы и крышки 54 осаждению на них осадка препятствует центробежная сила и интенсивное перемешивание тяжелой фазы в зоне неподвижного кольца 13 активатора. Обеспечение пульсирующего режима течения упомянутого вспомогательного потока тяжелой фазы с осадком через подшипники в канале их смазки и охлаждения в форме периодически повторяющихся с частотой не меньшей частоты вращения ротора 47 гидравлических ударов при попеременном изменении пути транспортировки этого потока между двумя возможными, предотвращает осаждение, налипание и накопление осадка на стенках этого канала и увеличивает срок эксплуатации подшипников и экстрактора.

Экстрактор обеспечивает в обоих вариантах (фиг. 1 - фиг. 6) при вращении ротора 47 и наличии растворов в смесительной камере 2 постоянную циркуляцию вспомогательного потока тяжелой фазы с небольшим расходом в канале смазки и охлаждения подшипников, как в рабочем режиме, так и при отсутствии подачи тяжелой фазы в смесительную камеру 2 за счет его циркуляции вокруг кольца 13 активатора, в частности, в течение временного промежутка между запуском вращения ротора 47 и подачей исходных растворов в смесительную камеру 2. Это увеличивает надежность и срок эксплуатации экстрактора, в особенности при последовательном объединении нескольких таких экстракторов входными и выходными патрубками в многоступенчатый центробежный аппарат для проведения многоступенчатого экстракционного, например, противоточного процесса.

Небольшой расход вспомогательного потока тяжелой фазы для смазки и охлаждения подшипников не ограничивает производительность экстрактора по исходным растворам, так как он отбирается из камеры гидрозатвора 57 после разделения фаз в камере разделения 48, что увеличивает выпуск продукции.

Размещение наружной поверхности торца неподвижного кольца 13 активатора в зоне переточных отверстий 26 диска 25 на радиусе R3, не меньшим минимального радиуса размещения сечения этих отверстий, обеспечивает достаточную интенсивность взмучивания в них слоя осадка, который транспортируется по конической поверхности ротора 47, что предотвращает закупорку этих отверстий осадком и нарушение работы экстрактора.

Угол при вершине конического ротора 47, составляющий не меньше 60°, уменьшает объем накопленного в роторе осадка в режиме динамического равновесия процессов его осаждения и вывода, что уменьшает взаимные уносы разделенных фаз и улучшает технологические показатели работы экстрактора.

Установка в корпусе 1 патрубка 9 для выравнивания давления-разрежения газовой среды в герметичном объеме экстрактора предотвращает увеличение не сепарационных взаимных уносов, разделенных в роторе 47 фаз, и ухудшение технологических показателей экстракционного процесса.

Выполнение корпуса со смесительной камерой с входными патрубками, камерами вывода тяжелой и легкой фаз с выходными патрубками, опорным фланцем и газовым патрубком из гидрофобного материала, инертного к перерабатываемым растворам и с минимальной адгезией к осадку, например, фторопласта, или из металла, покрытого слоем упомянутого материала на внутренних омываемых растворами поверхностях, предотвращает осаждение, налипание и накопление осадка на их стенках и нарушение работы экстрактора.

Таким образом, заявлено техническое решение, обеспечивающее достижение нового технического результата, заключающегося в повышении надежности и срока эксплуатации герметичного центробежного экстрактора, увеличении производительности и выпуска продукции, совокупность признаков которого неизвестна из настоящего уровня техники, обладает новизной по сравнению с выбранным прототипом, технически выполнимо и промышленно применимо, что соответствует критериям, характеризующим изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный экстрактор с регулируемым гидрозатвором | 2024 |

|

RU2837436C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2009 |

|

RU2393906C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1994 |

|

RU2060778C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1989 |

|

SU1679694A2 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2012 |

|

RU2503480C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2013 |

|

RU2566137C2 |

| Центробежный экстрактор | 1987 |

|

SU1455415A1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР С ПОЗИЦИОНИРОВАНИЕМ ТРУБОК ВЫВОДА ЛЕГКОЙ ФАЗЫ | 2023 |

|

RU2832904C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 1972 |

|

SU434954A1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2022 |

|

RU2816905C1 |

Изобретение относится к конструкциям центробежных экстракторов для проведения массообменного процесса в системе жидких растворов с осадками, в особенности к герметичным центробежным экстракторам для работы с химически агрессивными, радиоактивными и содержащими ядовитые вещества растворами, и может использоваться в гидрометаллургической, радиохимической и химической отраслях промышленности. Герметичный центробежный экстрактор содержит корпус со смесительной камерой, камерами вывода тяжелой и легкой фаз, опорным фланцем и крышкой корпуса, привод с валом привода, подшипниковую опору с посадочным фланцем с выходными отверстиями, сообщающимися с зазорами в подшипниках, с размещенными в ней валом подшипниковой опоры, подшипниками скольжения, выполненными в форме кольцевых подпятников и цилиндрических втулок с канавками и фасками, магнитную муфту с ведущей и ведомой полумуфтами, с размещенной между ними крышкой корпуса, закрепленные на валу подшипниковой опоры ротор с транспортирующим устройством, мешалкой, камерой разделения с сепарационной насадкой, устройством вывода легкой фазы с переливным отверстием, диском с периферийными переточными отверстиями, крышкой ротора с переливным отверстием, образующей с диском камеру гидрозатвора, сообщающуюся с канавками в зазорах подшипников, активатор, выполненный в форме кольцевой втулки и кольца, размещенного в камере гидрозатвора, в котором внутренняя втулка снабжена на цилиндрической поверхности и торцах сообщающимися продольными и радиальными канавками, на ее угловых кромках выполнены секторные фаски, с образованием вращающихся верхней и нижней секторных полостей между оставшимися без фасок угловыми выступами так, что верхние секторные полости сообщаются со всеми канавками на верхнем торце, а ее нижние секторные полости сообщаются только с теми продольными канавками, которые не сообщаются с радиальными канавками на нижнем торце и сообщаются с продольными канавками нижнего подпятника при совпадении их взаимной угловой ориентации. Техническим результатом является предотвращение закупорки осадком канала смазки подшипников циркулирующим в его зазорах потоком тяжелой фазы, увеличение срока эксплуатации центробежного экстрактора и выпуска продукции. 7 з.п. ф-лы, 6 ил.

1. Герметичный центробежный экстрактор, содержащий корпус со смесительной камерой с входными патрубками, камерами вывода тяжелой и легкой фаз с выходными патрубками, опорным фланцем и крышкой корпуса, привод с валом привода, подшипниковую опору с посадочным фланцем, закрепленным герметичным разъемным соединением на опорном фланце корпуса и снабженным выходными отверстиями, сообщающимися с зазорами в подшипниках, с размещенными в ней валом подшипниковой опоры, подшипниками скольжения, выполненными в форме кольцевых подпятников и цилиндрических втулок, снабженных в зазорах между ними радиальными и продольными канавками и фасками на их угловых кромках, внутренняя из которых закреплена на валу подшипниковой опоры, магнитную муфту с кольцевыми и соосными ведущей и ведомой полумуфтами, установленными на валах привода и подшипниковой опоры, с размещенной в кольцевом зазоре между ними крышкой корпуса, закрепленные на валу подшипниковой опоры ротор с транспортирующим устройством, мешалкой, камерой разделения с сепарационной насадкой, устройством вывода легкой фазы с переливным отверстием ее вывода, диском с периферийными переточными отверстиями, крышкой ротора с закрепленными радиальными пластинами и кольцевым переливным отверстием вывода тяжелой фазы с радиусом, большим радиуса размещения расположенных над ним выходных отверстий посадочного фланца, и образующей с диском камеру гидрозатвора, сообщающуюся с канавками в зазорах подшипников, активатор, выполненный в форме кольцевой втулки активатора и закрепленного на ней без зазора кольца активатора, размещенного в камере гидрозатвора, отличающийся тем, что внутренняя втулка снабжена на цилиндрической поверхности продольными вдоль образующей канавками, сообщающимися с некоторыми радиальными канавками на обоих ее торцах, на ее угловых кромках выполнены секторные фаски, с образованием верхней и нижней секторных полостей между угловыми выступами оставшихся без фасок секторных частей ее угловых кромок так, что верхние секторные полости сообщаются со всеми радиальными на верхнем торце и продольными канавками, а нижние секторные полости сообщаются только с теми продольными канавками, которые не сообщаются с радиальными канавками на нижнем торце, причем в зоне ее нижнего торца все вращающиеся радиальные и продольные канавки и нижние секторные полости сообщаются с продольными канавками нижнего подпятника и через него с выходными отверстиями посадочного фланца при совпадении их взаимной угловой ориентации.

2. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что количество продольных канавок внутренней втулки подшипника выполнено с четным числом, не меньшим четырех, количество сообщающихся с половиной из них радиальных канавок и секторных полостей на обоих торцах, а также выходных отверстий посадочного фланца выполнено с четным числом, не меньшим двух, и все упомянутые элементы внутренней втулки расположены аксиально симметрично оси вращения ротора.

3. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что секторные фаски на угловых кромках внутренней втулки выполнены в форме, например, конического профиля.

4. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что наружная поверхность торца кольца активатора размещена в зоне переточных отверстий диска на радиусе, не меньшем минимального радиуса размещения их сечения.

5. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что все втулки и подпятники подшипников выполнены из гидрофобного материала, инертного к перерабатываемым растворам и с минимальной адгезией к осадку, например, силицированного графита.

6. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что ротор выполнен в форме конической обечайки из пластины кругового сектора с центральным углом 180° с последующими вальцовкой и сваркой стыка ее кромок по образующей конической поверхности так, что после изготовления угол при ее вершине в зоне закрепления транспортирующего устройства равен 60°.

7. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что он снабжен закрепленным в корпусе газовым патрубком, например, в зоне смесительной камеры выше уровня транспортирующего устройства для выравнивания давления-разрежения газовой среды в герметичном объеме экстрактора, например, до атмосферного давления.

8. Герметичный центробежный экстрактор по п. 1, отличающийся тем, что его корпус со смесительной камерой с входными патрубками, камерами вывода тяжелой и легкой фаз с выходными патрубками, опорным фланцем и газовым патрубком выполнены из гидрофобного материала, инертного к перерабатываемым растворам и с минимальной адгезией к осадку, например, фторопласта, или выполнены из металла, покрытого слоем упомянутого материала на внутренних омываемых растворами поверхностях.

| ВАКУУМНЫЙ ЗАТВОР С РЕГУЛИРУЕМОЙ СКОРОСТЬЮОТКРЫВАНИЯ | 0 |

|

SU194275A1 |

| ДИСКОВЫЙ ОБОРОТНЫЙ ПЛУГ | 0 |

|

SU179999A1 |

| Индукционное реле частоты с регулируемой уставной срабатывания | 1952 |

|

SU96498A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 0 |

|

SU197635A1 |

| US 20050003944 A1, 06.01.2005 | |||

| CN 204485374 U, 22.07.2015. | |||

Авторы

Даты

2025-02-03—Публикация

2024-05-28—Подача