Изобретение относится к технологическим процессам в нефтеперерабатывающей, нефтехимической, нефтегазовой, химической и в других отраслях промышленности с использованием трубчатых печей.

Известен способ контроля процесса в трубчатой печи и корректирования режима ее работы, основанный на измерении температуры или состава готового продукта на выходе из печи, по которым судят о характеристиках протекающего процесса и вводят соответствующую корректировку режима работы печи путем воздействия на подвод топлива в печь [1]

Известен также способ управления процессом в аналогичном объекте, включающий стабилизацию температуры пиролиза на входе в радиационную зону печи изменением количества подаваемого в конец конвекционной зоны сырья [2]

Известен также способ управления тепловым режимом трубчатой пиролизной печи, содержащей пиролизмеевик, горелки, трубопроводы для подачи топлива в них, общий трубопровод, причем трубопроводы для подачи топлива к горелкам, размещенным на начальном участке пиролизмеевика, и общий трубопровод снабжены регулируемыми клапанами, включающий измерение температуры и воздействие на общий расход топлива, воздействие на подачу топлива к горелкам на начальном уровне пиролизмеевика таким образом, что при снижении давления в общем трубопроводе уменьшают подачу топлива последовательно, начиная с нижней горелки, а при повышении давления в обратной последовательности [3]

Известен способ управления тепловым режимом процесса высокотемпературного нагрева тяжелых нефтяных остатков в трубчатой печи, включающий измерение температуры реакционной смеси на выходе из печи и в точке, предшествующей зоне интенсивного карбоидообразования, и воздействие на расход топлива по величине разности измеренных температур при постоянстве соотношения расходов сырья и турбулятора [4]

Известный способ не позволяет проводить непосредственное определение совокупности характеристик процесса в трубчатой печи, а предусматривает лишь измерение температуры реакционной смеси на контролируемых участках трубопровода и по их соотношению как по одной из характеристик процесса (известный способ предусматривает определение разности температур, измеренных на выходе из печи и в точке регулирования, предшествующей зоне интенсивного карбоидообразования), определить момент начала коксообразования.

Однако температура является лишь следствием внешних тепловых воздействий и теплофизических характеристик реакционной смеси, а изменение разности температур может быть достигнуто в результате изменения интенсивности тепловых воздействий от нагревательных элементов печи или омывающих трубопровод продуктов работы горелок на отдельные участки трубопровода. Кроме этого, невозможно точно определить, как будет развиваться зона карбоидообразования в тех или иных конкретных условиях работы печи. Можно ориентировачно выделить лишь предполагаемую зону возможного интенсивного коксообразования, до начала которой и проводится измерение в точке регулирования. В этом случае на чехле термопары, установленной в точке регулирования, также возможно отложение кокса, что снижает точность известного способа.

Поэтому известный способ делает возможным лишь ориентировочно оценить начало процесса интенсивного коксообразования, не позволяет в ходе пиролиза определить распределение интенсивности отложения кокса по участкам трубопровода, выявить участки с возможным локальным перегревом стенок. Следовательно, известный способ не включает возможность аварийного прогара закоксованных труб, недостаточно эффективно позволяет повысить время межремонтного пробега печи.

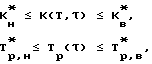

Изобретение позволяет устранить недостатки ближайшего аналога [4] благодаря тому, что в способе управления процессом высокотемпературного нагрева тяжелых нефтяных остатков в трубчатой печи, включающем измерение температуры реакционной смеси в точке, предшествующей зоне интенсивного карбоидообразования, и воздействие на расход топлива при постоянстве соотношения расходов сырья и турбулятора, определяют коэффициент теплопередачи от реакционной смеси к внутренней поверхности трубопровода в точке, предшествующей зоне интенсивного карбоидообразования, и соответствующую ему температуру реакционной смеси, а на расход топлива воздействуют исходя из условия обеспечения неравенств

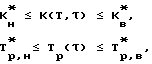

где K(T,τ), K

Tp(τ), T

τ время.

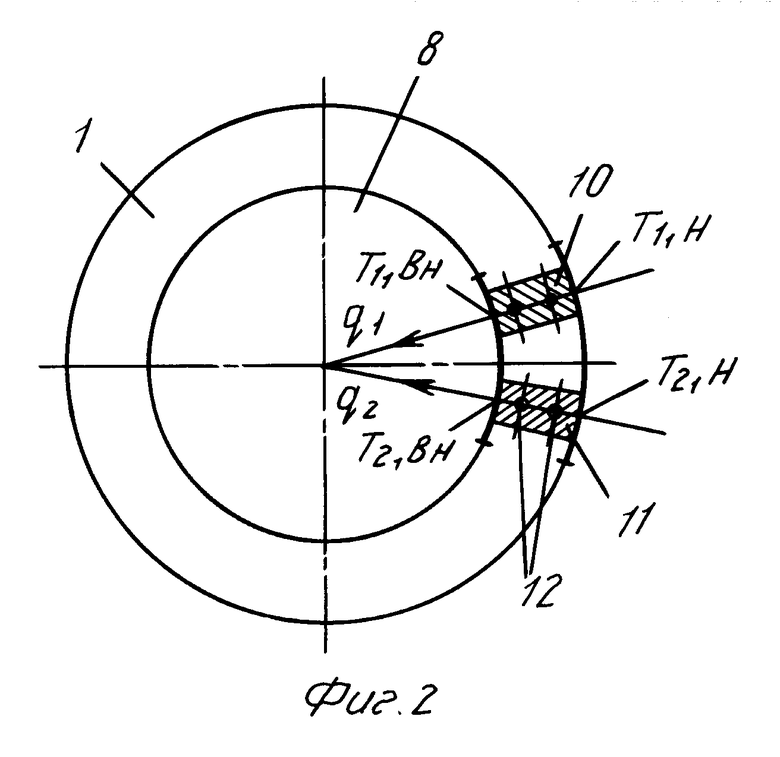

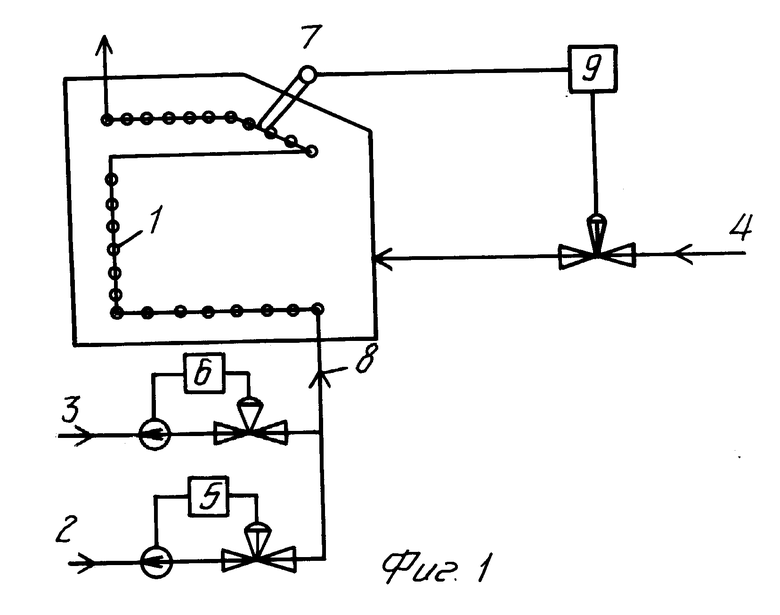

На фиг.1 представлена система управления процессом высокотемпературного нагрева нефтяных остатков в трубчатой печи, реализующая предложенный способ; на фиг.2 размещение устройства для определения коэффициента теплопередачи от реакционной смеси к внутренней поверхности трубопровода и температуры реакционной смеси на трубопроводе змеевика.

На фиг.1 представлена система управления процессом высокотемпературного нагрева тяжелых нефтяных остатков в трубчатой печи, содержащая трубчатый змеевик 1, трубопроводы для подачи сырья 2, турбулятора 3 и топлива 4 к горелкам, регуляторы расхода сырья 5 и турбулятора 6, устройство 7 для определения коэффициента теплопередачи от реакционной смеси 8 к внутренней поверхности и блок 9 вычисления величины коррекции расхода топлива.

На фиг.2 представлено размещение устройства для определения коэффициента теплопередачи от реакционной смеси к внутренней поверхности трубопровода и температуры реакционной смеси, содержащего теплоподводящие элементы 10 и 11, термодатчики 12, на фиг.2 показано также направление тепловых потоков q1 и q2, температуры на поверхности теплоподводящих элементов T1н, T1вн, T2н и T2вн.

Тепловой поток от горелок (на фиг.1 не показаны) передается наружной поверхности трубопровода 1, далее путем теплопроводности распределяется по теплопроводящим элементам 10 и 11, а затем передается реакционной смеси 8 либо непосредственно, либо через слой отложений на внутренней поверхности трубопровода 1.

В случае, например, когда между внутренней поверхностью трубопровода 1 и реакционной смесью 8 теплообмен определяется конвективной и кондуктивной (через слой отложений коксообразований в трубопроводе) составляющими и неизвестными являются температура Tp(τ) и коэффициент теплопроводности K(T,τ) от реакционной смеси 8 к внутренней поверхности трубопровода 1, а между наружной поверхностью последнего и нагретой горелками атмосферной печи существует конвективный теплообмен, можно ограничиться двумя теплопроводящими элементами.

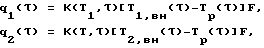

Поскольку коэффициенты теплопроводости теплопроводящих элементов 10 и 11 различны, тепловые потоки q1(τ) и q2(τ) отводимые по ним, будут также различными (в примере реализации теплопроводящие элементы изготовлены из ниобия, термодатчики XA термопары) и также различны в местах установки теплопроводящих элементов 10 и 11 температуры T1вн(τ), T2вн(τ) внутренней поверхности трубопровода 1.

Решая совместно уравнения

где Tp(τ) температура реакционной смеси,

F площадь поперечного сечения теплопроводящих элементов,

τ время,

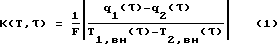

находят коэффициент теплопроводности от реакционной смеси 8 к внутренней поверхности трубопровода 1, характеризующий толщину слоя коксообразования на стенке трубопровода 1:

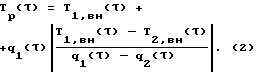

и температуру реакционной смеси 8

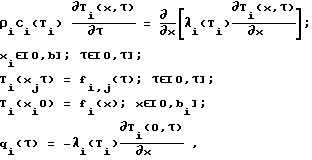

Значения тепловых потоков q1(τ) и q2(τ) находят, решая обратную задачу теплопроводности в следующей постановке:

где ρi, Ci(Ti), λi(Ti) плотность, теплоемкость и коэффициент теплопроводящего элемента;

Ti температура;

τ время;

x координата точки в теплопроводящем элементе;

xj координата точки измерения температуры в теплопроводящем элементе;

i=1,2 номер теплопроводящего элемента;

j=1,2 количество точек измерения температуры.

Значения температур T1,вн и T2,вн находят путем непосредственного измерения.

Источники информации

1. Авт.св. СССР N 181624, кл. C 10G 9/20, 1966.

2. Авт.св. СССР N 292366, кл. B 01C 3/00, 1968.

3. Авт.св. СССР N 446536, кл. C 10G 9/20, 1972.

4. Авт.св. СССР N 430650, кл. C 10G 9/20, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ГРЯЗЕПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НЕФТЕПРОВОДЕ | 1996 |

|

RU2099632C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ТЕПЛА С ОТХОДЯЩИМИ ГАЗАМИ В ГАЗОХОДЕ | 1995 |

|

RU2069845C1 |

| ТЕРМОЗОНД ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ В ТЕХНОЛОГИЧЕСКОМ АГРЕГАТЕ С ФУТЕРОВКОЙ | 1994 |

|

RU2093799C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ ИЗДЕЛИЯ | 1994 |

|

RU2069707C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТОРКРЕТИРОВАНИЯ | 1994 |

|

RU2069622C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ ПРОЦЕССА СТЕКЛОВАРЕНИЯ В ВАННОЙ ПЕЧИ | 1994 |

|

RU2069643C1 |

| ЛЕЩАДЬ ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2083678C1 |

| ПОДЛОЖКА ДЛЯ НАПЛАВЛЕНИЯ СТЕКЛОМАССЫ | 1994 |

|

RU2069646C1 |

| Установка для рекуперации тепла нагревательного котла | 2022 |

|

RU2796717C1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ ОГНЕВОГО НАГРЕВА НЕФТЕПРОДУКТОВ | 1998 |

|

RU2140434C1 |

Использование: нефтеперерабатывающая, нефтехимическая, нефтегазовая, химическая и другие отрасли промышленности, использующие трубчатые печи. Сущность изобретения: управляют подачей топлива исходя из условия обеспечения неравенств

где K(T,τ), K

Tp(τ), T

τ - время. 2 ил.

Способ управления процессом высокотемпературного нагрева тяжелых нефтяных остатков в трубчатой печи, включающий измерение температуры реакционной смеси в точке, предшествующей зоне интенсивного карбидообразования, и воздействие на расход топлива при постоянстве соотношения расходов сырья и турбулятора, отличающийся тем, что определяют коэффициент теплопередачи от реакционной смеси к внутренней поверхности трубопровода в точке, предшествующей зоне интенсивного карбидообразования, и соответствующую ему температуру реакционной смеси, а на расход топлива воздействуют исходя из условия обеспечения неравенств

K

T

где K(T,τ), K

Tp(τ), T

τ время.

| Авторское свидетельство СССР N 430650, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-06-20—Публикация

1995-07-27—Подача