Изобретение относится к нефтеперерабатывающей промышленности, а именно к трубчатым печам для огневого нагрева нефтепродуктов без контакта с продуктами горения топлива.

Известна трубчатая печь по а.с. СССР N 1118667, кл. C 10 G 9/20, 1984 г. , содержащая футерованный корпус, ряд горелок, радиантную и конвективную камеры, радиантный змеевик из ряда труб и конвективный змеевик из рядов горизонтальных труб, попарно соединенных двойниками (отводами), и воздухоподогреватель в виде горизонтального трубного пучка.

Недостатками печи являются перегрев части труб радиантного змеевика, сопровождающийся повышенным коксообразованием в трубах и снижением надежности работы оборудования, вследствие размещения ряда горизонтальных труб в вертикальной плоскости симметрии радиантной камеры прямоугольного сечения и расположения ряда горелок в несколько ярусов на ее боковых стенках, затруднения при проведении ремонтных работ в загроможденной змеевиком радиантной камере, сложности крепления радиантных труб большой протяженности в зоне высокой температуры и соединения труб конвективного змеевика при переменном шаге труб.

Известна также трубчатая печь по а.с. СССР N 779381, кл. C 10 G 9/20, 1977 г., содержащая футерованный корпус, ряд длиннофакельных горелок в поду, однорядный радиантный змеевик вдоль стенок радиантной камеры с равномерным распределением тепловой мощности по радиантным трубам для предотвращения перегрева отдельных труб, узлы для интенсификации конвективной составляющей коэффициента теплообмена в радиантной камере и одновременного снижения содержания вредных примесей в дымовых газах.

Недостатками известной печи являются ненадежность ее работы вследствие возможного разрушения футеровки и змеевиков из-за вибрации, создаваемой большим числом одновременно работающих вентиляторов, необходимость изготовления крыльчатки и вала вентиляторов из специальной высоколегированной стали, недолговечность работы частично ошипованных радиантных труб в зоне высоких температур.

Наиболее близкой по технической сущности к предлагаемой является трубчатая печь, приведенная в каталоге Трубчатые печи. Каталог ЦИНТИхимнефтемаш, М. , 1990 г., с. 23, содержащая футерованный корпус, длиннофакельные горелки в поду, радиантный змеевик из ряда труб, центры сечений которых размещены на равном расстоянии друг от друга вблизи футеровки, конвективный змеевик и воздухоподогреватель над ним из горизонтальных рядов труб, смещенных относительно друг друга, двойники круглого сечения для соединения в определенном порядке концов соседних труб в радиантном или конвективном змеевиках с образованием одного или нескольких потоков для прохода нефтепродуктов по трубам змеевиков в виде газосырьевой смеси (ГСС).

Недостатками прототипа являются относительно низкое теплонапряжение радиантного змеевика при одностороннем облучении круглых труб, небольшая величина коэффициента теплоотдачи конвекцией снаружи и внутри труб обоих змеевиков и воздухоподогревателя из-за большого межцентрового расстояния между круглыми трубами, вызванного технологическими ограничениями при изготовлении двойников, и относительно большого эквивалентного диаметра сечения (наружного и внутреннего), свойственного круглым трубам, содержание большого количества вредных примесей в отходящих дымовых газах из-за высокой температуры, развивающейся в горящих факелах при сжигании топлива в горелках.

Сопоставительный анализ с прототипом показывает, что заявляемая трубчатая печь для огневого нагрева нефтепродуктов отличается тем, что трубы змеевиков, воздухоподогревателя и часть двойников конвективного змеевика выполнены эллиптического сечения, малые оси сечений радиантных труб расположены по нормали к внутренней поверхности футеровки, большие оси сечений конвективных труб и труб воздухоподогревателя размещены вдоль потока дымовых газов, например вертикально, причем между нижними двойниками радиантного змеевика и подом радиантной камеры размещено ложное днище с рядом отверстий в месте примыкания ее к футеровке и над горелками, а внутренний слой футеровки выполнен из материала с теплопроводностью, на порядок превышающей теплопроводность основного слоя футеровки. Таким образом, заявляемая печь соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия".

Целью изобретения является повышение эффективности теплопередачи от дымовых газов к газосырьевой смеси в обоих змеевиках и к воздуху в воздухоподогревателе, ведущей к уменьшению металлоемкости печи, снижение уровня загрязнения окружающей среды.

Указанная цель достигается тем, что в трубчатой печи для огневого нагрева нефтепродуктов, содержащей корпус, футеровку, горелки в поду, радиантный змеевик из ряда труб, центры сечений которых размещены на равном расстоянии друг от друга вблизи футеровки, конвективный змеевик и воздухоподогреватель над ним из рядов труб, смещенных относительно друг друга, двойники для соединения концов соседних труб змеевиков, отличающаяся тем, что трубы змеевиков, воздухоподогревателя и часть двойников конвективного змеевика выполнены эллиптического сечения, малые оси сечений радиантных труб расположены по нормали к внутренней поверхности футеровки, большие оси сечений конвективных труб и труб воздухоподогревателя размещены вдоль потока дымовых газов, например вертикально, причем между нижними двойниками радиантного змеевика и подом радиантной камеры размещено ложное днище с рядом отверстий в месте примыкания ее к футеровке и над горелками, а внутренний слой футеровки выполнен из материала с теплопроводностью, на порядок превышающей теплопроводность основного слоя футеровки.

Интенсификация теплопередачи в предлагаемой печи достигается за счет одновременного увеличения всех составляющих коэффициента теплопередачи от дымовых газов к газосырьевой смеси: коэффициента теплоотдачи излучением, коэффициентов теплоотдачи конвекцией снаружи и внутри труб, а также теплопроводности, с помощью новых конструктивных решений, одновременно направленных на снижение содержания вредных примесей в отходящих дымовых газах.

При реализации предлагаемой печи корпус и металлоконструкции существующих печей остаются без изменений, есть опыт производства эллиптических труб в других отраслях техники, потребуется новая оснастка для изготовления двойников из круглых и эллиптических труб, а выполнение огнеупорных блоков из двухслойной футеровки для радиантной камеры и огнеупорных плит для ложного днища не представляет технологической сложности.

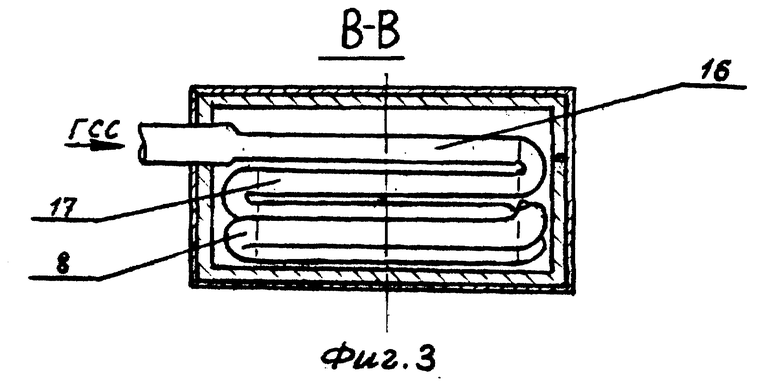

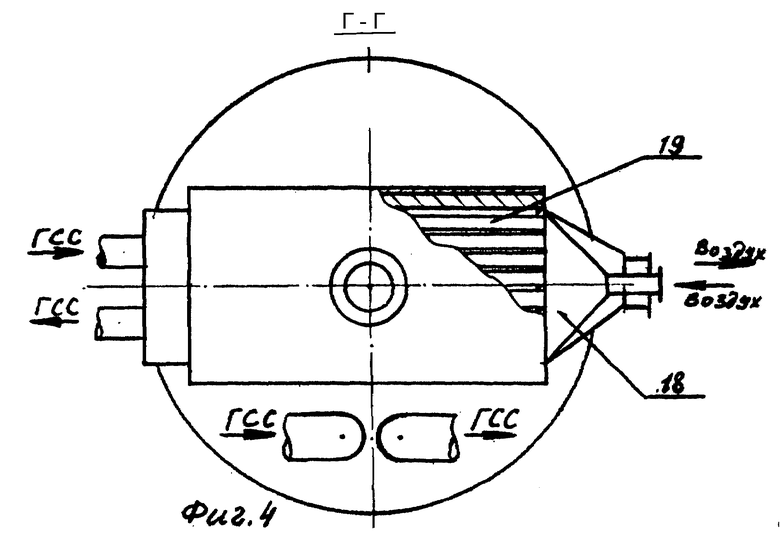

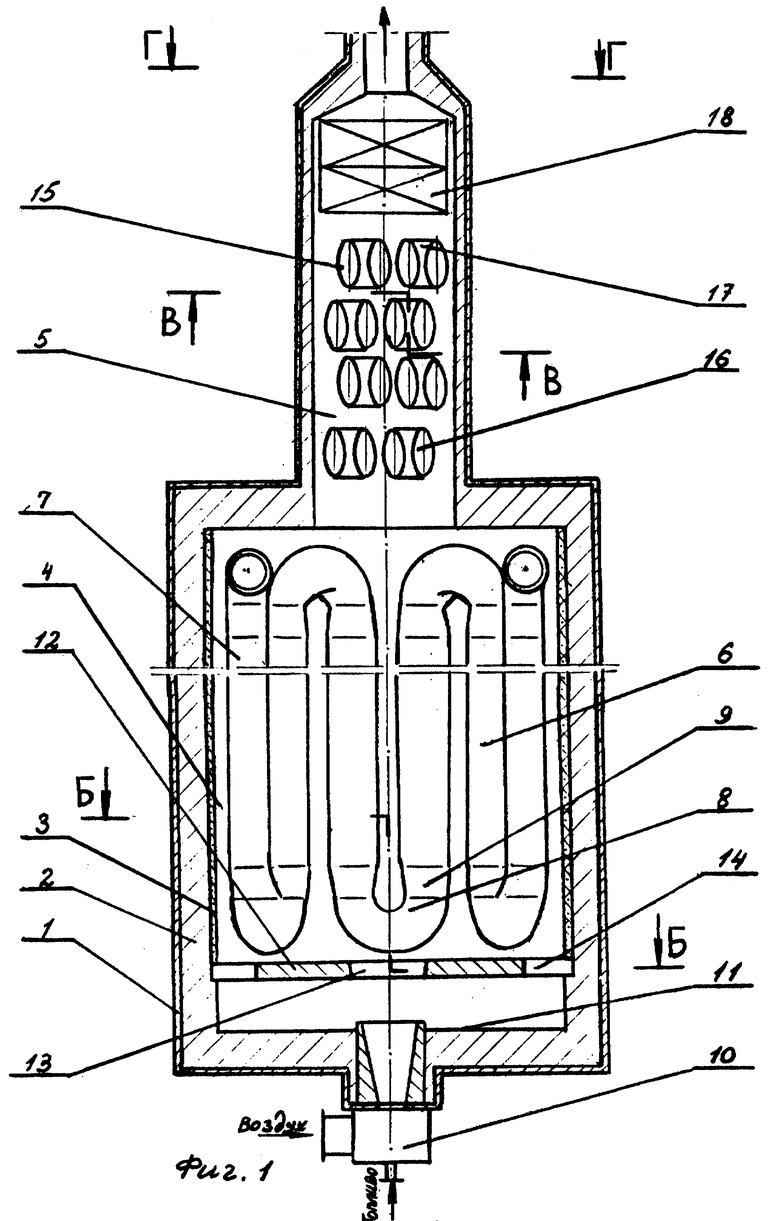

На фиг. 1 изображена трубчатая печь для огневого нагрева нефтепродуктов (например, вертикальная цилиндрическая), продольный разрез А-А на фиг. 2; на фиг. 2 - поперечный разрез Б-Б на фиг. 1; на фиг. 3 - поперечный разрез В-В на фиг. 1; на фиг. 4 - поперечный разрез Г-Г на фиг. 1.

Печь содержит футерованный изнутри корпус 1, двухслойную футеровку, содержащую наружный (основной) 2 и внутренний 3 вертикальные цилиндрические слои, радиантную камеру 4 в нижней части и конвективную камеру 5 в верхней части печи. В известной печи шаг труб (расстояние между осями радиантных или конвективных труб, а также между центрами сечений входного и выходного отверстий соединяющих их двойников), равен S • D, где D - наружный диаметр трубы, а S - относительное расстояние между осями труб, причем в соответствии с технологическими возможностями оборудования для изготовления двойников, для наиболее часто применяемых радиантных или конвективных труб с D = 152 мм принято S = 1,81, а с D = 108 мм принято S = 1,85.

При таком шаге труб средняя величина теплонапряжения поверхности однорядного радиантного змеевика из вертикальных круглых труб, к каждой трубе которого подведена одинаковая тепловая мощность, передаваемая в основном излучением, не превышает 30000 ккал/(м2 • ч), но известно, что коэффициент равномерности распределения теплового потока по периметру сечения отдельной радиантной трубы не превосходит 0,55, а по высоте трубы - 0,8.

Интенсификация теплопередачи в радиантной камере с помощью изменения шага труб нецелесообразна, поскольку уменьшение шага труб ведет к снижению эффективности работы отдельной радиантной трубы, увеличению числа труб в змеевике и резкому повышению металлоемкости радиантного змеевика при незначительном повышении теплопроизводительности, а увеличение шага труб повышает эффективность работы отдельной радиантной трубы, но значительно снижает теплопроизводительность из-за уменьшения числа труб в радиантном змеевике. В то же время уменьшение шага труб в конвективной камере ведет к уменьшению площади ее проходного сечения, что интенсифицирует теплоотдачу от дымовых газов к стенке конвективного змеевика за счет увеличения скорости дымовых газов, но уменьшению шага труб препятствуют возможности оборудования для изготовления двойников.

Увеличить теплонапряжение радиантных труб при сохранении принятого шага целесообразно путем изменения формы труб, для чего в радиантной камере 4 вблизи от внутреннего слоя 3 футеровки размещен однорядный радиантный змеевик 6 в виде ряда вертикальных радиантных труб 7 эллиптических сечений, центры которых расположены по окружности с одинаковым шагом, причем малые оси сечений радиантных труб расположены по нормали к внутреннему слою 3 футеровки, а большие оси - по сторонам правильного многоугольника, причем немного ближе к футеровке, чем соответствующий диаметр круглой трубы, при сохранении расстояния между трубами радиантного змеевика и футеровкой.

В зависимости от выбранного отношения длин малой и большой полуосей эллипса и выбранной длины периметра сечения эллипса, возможно выполнение радиантных труб 7 различной формы и размера, но для сопоставления работы радиантных змеевиков из эллиптических и круглых труб необходимо принять для них одинаковые шаг труб, длину труб и длину наружного периметра сечения труб. При равенстве длин наружного периметра сечений эллиптической и круглой труб связь между параметрами эллипса и диаметром круглой трубы такова: длина большой полуоси эллипса A = D/(1,5(k + 1) -  ), длина малой полуоси эллипса B = k • A, где k - отношение длин малой и большой полуосей эллипса (0 < k = B/A < 1,0).

), длина малой полуоси эллипса B = k • A, где k - отношение длин малой и большой полуосей эллипса (0 < k = B/A < 1,0).

Для предлагаемой печи может быть принята радиантная труба 7 эллиптического сечения, у которой, например, при k = 0,5 эквивалентный диаметр проходного сечения уменьшен в 1,24 раза по сравнению с круглой трубой, а также уменьшена величина площади проходного сечения трубы.

Определенным числу, форме и расположению эллиптических труб 7 однорядного радиантного змеевика 6 соответствует определенный угловой коэффициент (коэффициент облученности труб, характеризующий эффективность облучения радиантных труб со стороны горящих факелов и нагретой поверхности футеровки радиантной камеры).

При предложенных форме и расположении радиантных труб 7 они в наименьшей степени экранируют футеровку, что ведет в наибольшему увеличению углового коэффициента и расчетной площади поверхности теплопередачи радиантного змеевика по сравнению со змеевиком из круглых труб или с другими вариантами расположения эллиптических труб.

Хотя уменьшение k ведет к снижению допустимого рабочего давления среды в трубе 7 вследствие увеличения радиуса кривизны элементов эллиптической трубы, применяемые на практике толщины стенок труб (6 - 10 мм) позволят выдержать давление процессов нефтепереработки, а при необходимости трубы 7 в нескольких местах по длине могут быть укреплены бандажами.

Радиантные трубы 7 эллиптического сечения поочередно соединены друг с другом вверху и внизу двойниками 8 круглого сечения, первоначально изготовленными из круглых труб с диаметром D, а затем снабженными с обеих сторон переходниками 9 с эллиптическими сечениями входных и выходных отверстий, причем в зависимости от числа труб в радиантном змеевике 6, малые оси сечений входных и выходных отверстий переходников 9 расположены под различными углами друг к другу, что обеспечивает соединение радиантных труб 7 эллиптического сечения между собой в печах разного диаметра, отличающихся числом раиантных труб в радиантных змеевиках. Возможен вариант поочередного соединения радиантных труб 7 эллиптического сечения двойниками 8, изготовленными из круглых труб с диаметром, меньшим длины малой оси эллипса (d < 2B, где d - диаметр ввариваемого двойника), и вваренными в заглушенные с обеих сторон торцы труб 7.

Радиантная 4 и конвективная 5 камеры футерованы огнеупорным материалом. При использовании в известной печи футеровки, изготовленной без применения внутреннего слоя 3, например, только из легковесного жароупорного бетона основного слоя 2 с теплопроводностью в рабочем режиме около 0,5 ккал/(м • ч • К), тепловые потери печи незначительны, но зато разность температур между облученной и необлученной поверхностью футеровки 2 (в просвете между трубами 7 и за этими трубами) может составлять несколько сотен градусов, что и приводит к неравномерному распределению теплового потока по периметру сечения отдельной радиантной трубы. Для увеличения доли теплового потока, передаваемого от горящих факелов и дымовых газов к футеровке, а от нее к необлученным (обращенным к футеровке) поверхностям труб 7, на внутреннюю поверхность наружного (основного) слоя 2 из легковесного жароупорного бетона нанесен тонкий слой более теплопроводного материала 3, который может быть изготовлен, например, из порошка карборунда, шамота в смеси с чугунной стружкой или других материалов с теплопроводностью, величина которой примерно на порядок превышает теплопроводность основного слоя 2. С возрастанием величины теплопроводности внутреннего слоя 3 увеличивается доля теплового потока, передаваемого от него облученным поверхностям труб 7.

Радиантная камера 4 снабжена длиннофакельными горелками (горелкой) 10, размещенными в центральной части пода 11 и служащими для сжигания газообразного или жидкого топлива в виде горящих факелов большой высоты.

Для усиления излучения от факелов к нижним участкам труб 7, улучшения условий обтекания их дымовыми газами и устранения застойных зон на периферии пода 11, между подом и нижними двойниками радиантного змеевика 6 размещено ложное днище 12, изготовленное из огнеупорных плит с низкой теплопроводностью, опирающихся на столбики. В ложном днище 12 над местами расположения горелок 10 выполнены круглые отверстия 13 с диаметрами, соответствующими углу раскрытия горящих факелов (около 26o) и расстоянию между подом и ложным днищем, а в месте примыкания ложного днища 12 к футеровке оно снабжено рядом отверстий 14 произвольной формы для прохода дымовых газов. Для уменьшения гидравлического сопротивления отверстий 14 они выполнены с суммарной площадью проходных сечений, которая превышает суммарную площадь боковых поверхностей воображаемых обратных конусов, нижними основаниями которых являются выходные отверстия горелочных камней горелок 10, а верхними основаниями служат круглые отверстия 13 в ложном днище 12.

Над сводом радиантной камеры печи расположена конвективная камера 5, служащая для передачи тепла с помощью конвекции от дымовых газов к газосырьевой смеси. В конвективной камере 5 расположен конвективный змеевик 15, выполненный из нескольких рядов горизонтально (точнее, поперек потока дымовых газов) размещенных конвективных труб 16 эллиптического сечения с расположением больших осей сечений труб вдоль потока дымовых газов, например вертикально при вертикальном расположении конвективной камеры. Длина периметра сечения конвективной трубы 16 может отличаться от соответствующей длины периметра сечения радиантной трубы 7. Трубы 16 в горизонтальных рядах поочередно соединены между собой двойниками 17 эллиптического сечения по всей длине двойника для того, чтобы уменьшить межцентровое расстояние для труб 16 по горизонтали по сравнению с межцентровым расстоянием для конвективных круглых труб прототипа. Межцентровое расстояние для труб 16 по горизонтали может быть принято равным не более 2B • S, где 2B < D, в соответствии с технологическими возможностями оборудования для изготовления двойников. Поскольку диаметр круглой трубы больше длины малой оси аналогичного эллипса, в конвективной камере 5 уменьшен просвет между трубами по горизонтали, а следовательно, и ее ширина на величину n • S • (D - 2B), где n - число труб в горизонтальном ряду. Трубы 16 соседних рядов конвективного змеевика 15 выполнены со смещением относительно друг друга и для унификации двойников соединены друг с другом с помощью двойников 8 круглого сечения с переходниками 9, отличающихся от переходников радиантной камеры лишь взаиморасположением малых осей сечения отверстий, при этом относительное межцентровое расстояние для труб 16, расположенных в соседних горизонтальных рядах конвективного змеевика 15, будет больше, чем расстояние между центрами сечений труб 16 по горизонтали.

Таким образом, центры сечений конвективных труб 16 предлагаемого конвективного змеевика 15 размещены по вершинам равнобедренных треугольников, например, с углом при вершине, равным 38,3o при k = 0,5, в отличие от прототипа, в котором центры сечений круглых труб размещены по вершинам равносторонних треугольников. Возможен вариант соединения труб 16 соседних рядов конвективного змеевика 15 с помощью двойников 8, изготовленных из труб круглого сечения с диаметром d, меньшим длины малой оси эллипса, и вваренными в заглушенные с обеих сторон торцы труб 16. При этом относительное межцентровое расстояние для труб 16, расположенных в соседних горизонтальных рядах конвективного змеевика 15, может быть равным или меньше, чем расстояние между центрами сечений труб 16 по горизонтали, но при этом гидравлическое сопротивление двойников сильно увеличится из-за резкого увеличения скорости газосырьевой смеси и местных сопротивлений в двойниках.

Трубы 16 могут быть выполнены оребренными или ошипованными для увеличения приведенного (отнесенного к поверхности гладкой трубы) коэффициента теплоотдачи от дымовых газов к стенке трубы. Вход потоков газосырьевой смеси в змеевики 6 и 15 и выход из них происходит через круглые отверстия в специальных отводах, соединенных с продуктовыми трубопроводами и снабженных переходниками 9 для подсоединения к эллиптическим трубам 7 и 16 обоих змеевиков. В известной печи при необходимости проведения процесса тепловой обработки нефтепродукта с высокой исходной температурой, над конвективным змеевиком дополнительно размещен воздухоподогреватель, например, двухходовой по движению воздуха внутри труб и одноходовой по движению дымовых газов в межтрубном пространстве, использующий тепло дымовых газов на выходе из конвективной камеры для нагрева воздуха, идущего на горение топлива, и выполненный, например, в виде пучка горизонтально расположенных круглых труб диаметром 40 мм и относительным шагом по горизонтали, равным 1,35.

В предлагаемой печи трубный пучок воздухоподогревателя 18 выполнен из нескольких рядов горизонтально расположенных труб 19 эллиптического сечения с вертикальным расположением больших осей сечений труб и смещением осей труб соседних рядов относительно друг друга, причем длина периметра поперечного сечения трубы 19 может быть выбрана, например, равной длине периметра сечения круглой трубы в известном воздухоподогревателе. Поскольку избыточное рабочее давление в воздухоподогревателе 18 близко к нулю, то возможно выполнение эллиптической трубы 19 со сколь угодно малым отношением длины малой полуоси эллипса к длине его большой полуоси, так как выбор формы трубы зависит только от располагаемой величины напора, создаваемого вентилятором для подачи воздуха в горелки 10, который может быть потрачен на преодоление гидравлического сопротивления воздухоподогревателя 18 и горелки 10.

При этом межцентровое расстояние для труб 19 эллиптического сечения по горизонтали и длина малой оси сечения трубы могут быть приняты небольшими по величине и определяться лишь технологией крепления труб 19 в трубных досках, что позволит уменьшить суммарный просвет между трубами 19 по горизонтали и площадь проходного сечения трубного пространства воздухоподогревателя 18, а следовательно, одновременно увеличить скорость дымовых газов в межтрубном пространстве и воздуха в трубном пространстве воздухоподогревателя 18.

Трубчатая печь для огневого нагрева нефтепродуктов прямоугольного сечения с однорядным радиантным змеевиком обладает большей теплопроизводительностью, чем вертикальная цилиндрическая трубчатая печь, так как цилиндрические трубчатые печи имеют сравнительно небольшой диаметр и поэтому поверхность радиантного змеевика, размещенного в них, много меньше, чем поверхность радиантного змеевика из труб большой протяженности, особенно в многосекционных печах прямоугольного сечения.

Трубчатая печь прямоугольного сечения отличается от вертикальной цилиндрической трубчатой печи тем, что футеровка содержит наружный 2 и внутренний 3 вертикальные плоские слои, ряд горелок 10 расположен в середине пода 11 по длине радиантной камеры 4, радиантные трубы 7 расположены с обеих сторон радиантной камеры горизонтально на равном расстоянии друг от друга вблизи футеровки и соединены друг с другом справа и слева двойниками 8 круглого сечения, снабженных переходниками 9 эллиптического сечения, причем малые оси сечений радиантных труб 7 эллиптического сечения расположены по нормали к внутреннему вертикальному плоскому слою 3, а большие оси сечений труб 7 эллиптического сечения расположены на одной прямой с каждой стороны радиантной камеры 4. Другие варианты размещения эллиптических труб 7 в печи прямоугольного сечения (поворот малых осей сечений труб относительно нормали или параллельный перенос больших осей соседних труб 7) неэффективны из-за снижения величины углового коэффициента.

В другом исполнении трубчатой печи прямоугольного сечения с однорядным радиантным змеевиком радиантные трубы 7 расположены со всех сторон радиантной камеры вертикально на равном расстоянии друг от друга вблизи футеровки и соединены друг с другом вверху и внизу двойниками, причем малые оси сечений радиантных труб 7 эллиптического сечения также расположены по нормали к внутренним вертикальным стенкам печи.

Печь работает следующим образом.

Газосырьевая смесь (ГСС) одним или несколькими параллельными потоками при определенной температуре, зависящей от типа нефтепродукта, поступает в верхний ряд труб конвективного змеевика 15, проходит последовательно в направлении сверху вниз несколько горизонтальных конвективных труб 16 эллиптического сечения, расположенных в разных рядах и соединенных между собой в одну нитку с помощью двойников 8 и 17, изменяя направление потока на 180o при переходе из одной трубы в другую, и подогревается за счет тепла охлаждающихся при этом дымовых газов, движущихся в направлении снизу вверх в межтрубном пространстве конвективной камеры 5. При одинаковой производительности печи и числе труб в потоке гидродинамический режим устоявшегося движения газосырьевой смеси (число Рейнольдса) в эллиптической трубе такой же, как и в круглой трубе, что объясняется одновременным увеличением скорости газосырьевого потока при уменьшении площади проходного сечения и уменьшением эквивалентного диаметра проходного сечения эллиптической трубы. Это приводит к увеличению коэффициента теплоотдачи от нагреваемой газосырьевой смеси к стенке трубы пропорционально уменьшению величины эквивалентного диаметра проходного сечения трубы, то есть примерно на 20 - 25% по сравнению с круглой трубой. Кроме этого, коэффициент теплоотдачи от нагреваемого продукта к стенке трубы увеличивается за счет удлинения участков гидродинамической стабилизации в эллиптических трубах до и после круглых двойников, как в конвективном, так и в радиантном змеевиках, в связи с увеличением площади проходного сечения змеевика при входе газосырьевой смеси из трубы в круглый двойник и уменьшением ее при выходе из круглого двойника в эллиптическую трубу по сравнению со змеевиком из круглых труб, соединенным круглыми двойниками того же диаметра.

Оба этих фактора приводят к дополнительному увеличению коэффициента теплоотдачи от газосырьевой смеси к стенке трубы в обоих змеевиках печи. Далее подогретая в конвективном змеевике 15 газосырьевая смесь через коллектор или напрямую одним или несколькими потоками поступает в радиантный змеевик 6 радиантной камеры 4, где она нагревается, двигаясь по радиантным трубам 7, соединенным в одну или несколько ниток с помощью двойников 8, и изменяя направление потока на 180o при переходе из одной трубы в другую, причем в вертикальной трубчатой печи происходит подъемное и опускное движение газосырьевой смеси, а в печи прямоугольного сечения происходит движение газосырьевой смеси по горизонтали с общим направлением потока сверху вниз.

Увеличение коэффициента теплоотдачи от газосырьевой смеси к стенке эллиптической трубы 7 за счет уменьшения эквивалентного диаметра проходного сечения трубы и дополнительной турбулизации потока при применении двойников круглого сечения ведет к уменьшению температуры внутренней стенки трубы 7 и более мягким условиям нагрева газосырьевой смеси, при которых несколько снижается коксообразование внутри труб, что при продолжительной работе печи уменьшает термическое сопротивление стенок радиантных труб 7 по сравнению с круглыми трубами прототипа.

После нагрева до требуемой температуры газосырьевая смесь выводится из печи через соответствующий коллектор. Газосырьевой смеси в радиантной камере передается примерно 75% всего количества тепла, воспринимаемого обоими змеевиками печи от сжигания в горелках 10 газообразного или жидкого топлива с небольшим коэффициентом избытка воздуха. При работе горелок 10 в радиантной камере 4 создается разрежение, позволяющее подсасывать окружающий воздух для горения топлива. При наличии в составе печи воздухоподогревателя 18, воздух подают с помощью вентилятора сначала в верхний, затем в нижний ход трубного пучка 19 воздухоподогревателя 18, после чего подогретый воздух направляют в воздушные регистры горелок 10. За счет уменьшения площади проходного сечения труб 19 в них резко увеличивается скорость воздуха, что, при одновременном уменьшении величины эквивалентного диаметра проходного сечения трубы 19, ведет к значительному увеличению коэффициента теплоотдачи от воздуха к стенке по сравнению с трубным пучком из круглых труб.

Продукты сгорания топлива (дымовые газы) движутся в радиантной камере 4 в виде одного или нескольких факелов в направлении снизу вверх, излучают тепло на радиантные трубы 7 и на слой 3 в просветах между ними, охлаждаясь при этом до температуры 800 - 900oC перед входом в конвективную камеру (на "перевале").

Основная часть теплового потока, излучаемая горящими факелами, попадает на обращенные к ним поверхности ряда вертикальных радиантных труб 7 эллиптического сечения змеевика 6, и передает им свое тепло.

При применении в радиантном змеевике эллиптических труб достигается увеличение углового коэффициента как для вертикальной цилиндрической, так и для печи прямоугольного сечения, что способствует повышению средней величины теплонапряжения радиантного змеевика и теплопроизводительности по сравнению с радиантным змеевиком из круглых труб.

Меньшая часть теплового потока, излучаемая горящими факелами, попадает на теплопроводный слой 3 в просветы между трубами 7. Вследствие высокой теплопроводности слоя 3 температура внутренней поверхности теплопроводного слоя в просвете между трубами 7 снижается, а за трубами повышается по сравнению с температурой футеровки, выполненной только из легковесного жаропрочного бетона 2. Это вызывает усиление теплового потока, поступающего от горящих факелов, на теплопроводный слой 3, а от него на необлученные поверхности труб 7, что дополнительно увеличивает величину среднего теплонапряжения радиантных труб 7. На величину теплопотерь печи, главным образом зависящей от толщины и теплопроводности наружного слоя 2 футеровки, толщина теплопроводного слоя 3 мало влияет.

Известно, что в существующих печах теплонапряжение участков радиантных труб в нижней части радиантной камеры много меньше, чем теплонапряжение участков радиантных труб 7 в средней части радиантной камеры. Это вызвано, в основном, снижением излучения от начальных участков факелов из-за более низкой температуры в нижней части горящих факелов и возникновением застойных зон (кольцевых вихрей) в местах резкого изменения направления движения потоков дымовых газов, например, на периферии пода 11 и свода радиантной камеры 4. Поскольку ложное днище 12 расположено над подом 11 и обладает низкой теплопроводностью, то оно нагревается до более высокой температуры, чем под в известной печи, и тепловой поток от него и от нижних частей горящих факелов к радиантным трубам 7 более интенсивен, что дополнительно повышает теплонапряжение радиантных труб 7. Из всего объема дымовых газов, движущихся в радиантной камере, в конвективную камеру 5 поступает только тот объем продуктов сгорания, который образуется при сгорании топлива, а остальное количество газов (присоединенная масса) нисходящим потоком движется сверху вниз, в направлении от свода к поду за счет подсоса к горящим факелам, и циркулирует в радиантной камере 4 с образованием завихрений.

При отсутствии в радиантной камере ложного днища 12 в ней происходит неравномерный и рассредоточенный по всей высоте камеры подсос циркулирующих дымовых газов к горящим факелам, причем основной объем дымовых газов имеет относительно высокую температуру и движется в пространстве между радиантными трубами и горящими факелами, а в пространстве между футеровкой и радиантными трубами нисходящий поток дымовых газов невелик и движется с малой скоростью.

При наличии ложного днища 12 с отверстиями 14 в пространство между внутренним теплопроводным слоем 3 и радиантными трубами 7 от "перевала" поступает больший объем дымовых газов, которые нисходящим потоком с большой скоростью относительно труб 7 движутся вниз по направлению к отверстиям 14, устраняя застойные зоны над подом 11 и интенсифицируя теплообмен в нижней части радиантной камеры 4. Это повышает коэффициент теплоотдачи от дымовых газов к стенкам труб 7 и к теплопроводному слою 3, а следовательно, величину конвективной составляющей суммарного коэффициента теплоотдачи от дымовых газов к наружной поверхности труб 7.

Отдав часть своего тепла трубам 7, частично охлажденные дымовые газы проходят через отверстия 14 в ложном днище 12 и поступают в пространство между ложным днищем 12 и подом 11 радиантной камеры, после чего подсасываются с большой скоростью к основаниям факелов горящего топлива, понижая температурный уровень процесса горения и концентрацию окислителя в зоне, примыкающей к основаниям факелов, и растягивая процесс горения по высоте радиантной камеры 4 за счет смешения продуктов горения топлива с большим объемом охлажденных дымовых газов при пониженном содержании окислителя, что ведет к значительному уменьшению содержания оксидов азота в дымовых газах.

Кроме того, при смешении большого количества охлажденных дымовых газов с продуктами горения топлива может быть несколько уменьшен коэффициент избытка воздуха, идущего на горение топлива, что также снижает содержание оксидов азота в дымовых газах. Понижение температуры факела в условиях интенсивного отвода тепла излучением на трубы при повышенном теплонапряжении радиантных труб 7, достигаемое с помощью применения эллиптической формы труб, теплопроводного слоя 3 футеровки и перфорированного ложного днища 12, приводит к уменьшению скорости образования оксидов азота и снижению содержания оксидов серы в дымовых газах, что значительно уменьшает загрязнение окружающей среды вредными выбросами по сравнению с прототипом.

Из радиантной камеры 4 дымовые газы направляются в конвективную камеры 5, где отдают тепло газосырьевой смеси, поступающей в горизонтально расположенные конвективные трубы 16 эллиптического сечения конвективного змеевика 15.

В известной конвективной камере применение труб круглого сечения с принятым относительным шагом труб при большой ее ширине приводит к невысокому коэффициенту теплопередачи от дымовых газов к газосырьевой смеси в основном за счет низкой скорости дымовых газов.

При уменьшении расстояния между эллиптическими трубами 16 в горизонтальном ряду, ведущему к увеличению скорости дымовых газов в конвективной камере 5, уменьшении наружного и внутреннего эквивалентных диаметров конвективной трубы 16 эллиптического сечения достигается увеличение суммарного коэффициента теплопередачи в конвективной камере 5 на 30 - 40% по сравнению с конвективным змеевиком из круглых труб, что позволяет повысить термический КПД печи за счет понижения температуры отходящих дымовых газов при отсутствии в составе печи воздухоподогревателя 18, или уменьшить металлоемкость конвективного змеевика при его наличии.

Если тепловой обработке подвергается нефтепродукт с высокой исходной температурой, то дымовые газы после прохождения конвективного змеевика 15 имеют относительно высокую температуру, с которой они поступают в межтрубное пространство воздухоподогревателя 18, проходят его, охлаждаясь при этом, после чего удаляются в атмосферу при температуре 180 - 200oC с помощью тяги, создаваемой дымовой трубой или вытяжным вентилятором. За счет увеличения скорости дымовых газов и воздуха в воздухоподогревателе 18 по сравнению с прототипом значительно увеличивается суммарный коэффициент теплопередачи от дымовых газов к воздуху по сравнению с трубным пучком из круглых труб при одинаковой длине периметра поперечного сечения трубы, что позволяет повысить термический КПД печи за счет понижения температуры отходящих дымовых газов, или уменьшить металлоемкость воздухоподогревателя 18 при равенстве температуры отходящих дымовых газов в предлагаемой печи и прототипе.

Таким образом, в предлагаемой трубчатой печи при сохранении режима равномерного обогрева всех радиантных труб интенсифицируется по сравнению с прототипом теплообмен излучением и конвекцией между дымовыми газами и нефтепродуктами снаружи и внутри эллиптических труб радиантного и конвективного змеевиков и воздухоподогревателя за счет изменения формы труб, состава футеровки, конструктивных решений, что значительно снижает удельную металлоемкость обоих змеевиков печи и воздухопогревателя, изготавливаемых из легированной стали, и приближает печь по теплонапряжению радиантных труб к печи с двухсторонним облучением труб, но без присущих этому типу печи недостатков, и превосходит ее по эффективности конвективного змеевика и воздухоподогревателя.

Применение труб эллиптического сечения в печи прямоугольного сечения с однорядным радиантным змеевиком из горизонтальных или вертикальных труб, размещенных вблизи футеровки, с использованием теплопроводного слоя футеровки и перфорированного ложного днища, также позволит увеличить среднее теплонапряжение радиантного змеевика, поскольку величина углового коэффициента для этого радиантного змеевика даже больше, чем для змеевика в цилиндрической печи.

В известной печи с двухрядным радиантным змеевиком при двухстороннем облучении труб применение труб эллиптического сечения также позволяет увеличить теплонапряжение труб радиантного змеевика вследствие повышения величины углового коэффициента по сравнению со змеевиком из круглых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И АППАРАТ НАГРЕВА НЕФТЕПРОДУКТОВ | 2007 |

|

RU2343180C2 |

| ТРУБЧАТАЯ НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2409610C2 |

| ТРУБЧАТАЯ ПЕЧЬ | 2002 |

|

RU2202591C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2014 |

|

RU2574737C1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| ПЕЧЬ ТРУБЧАТАЯ | 2014 |

|

RU2585902C2 |

| Трубчатая печь | 1980 |

|

SU920338A1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И РЕАКТОР ГИДРОКРЕКИНГА | 2006 |

|

RU2315082C1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Сущность изобретения: печь снабжена радиантным и конвективным змеевиками, воздухоподогревателем и частью двойников, выполненными из эллиптических труб, с расположением малых осей сечений радиантных труб по нормали к футеровке, больших осей сечений труб конвективных и воздухоподогревателя вдоль потока дымовых газов. Над подом печи размещено перфорированное ложное днище, а внутренний слой футеровки выполнен из высокотеплопроводного материала. Наряду с равномерным обогревом радиантных труб увеличены коэффициенты теплоотдачи излучением в радиантной камере и теплоотдачи конвекцией снаружи и внутри труб обоих змеевиков и воздухоподогревателя, что ведет к повышению теплопроизводительности и снижению металлоемкости печи, увеличению срока службы змеевиков за счет уменьшения коксообразования, а понижение температуры факелов горящего топлива позволяет снизить содержание вредных выбросов в отходящих дымовых газах. 1 з.п. ф-лы, 4 ил .

| Трубчатые печи | |||

| Каталог ЦИНТИхимнефтемаш | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Трубчатая печь | 1984 |

|

SU1244168A1 |

| Коробчатая трубчатая печь настильного пламени | 1984 |

|

SU1234419A1 |

| Трубчатая печь | 1984 |

|

SU1186913A1 |

| US 4194966 A, 25.03.80 | |||

| US 3688494 A, 05.09.72. | |||

Авторы

Даты

1999-10-27—Публикация

1998-04-06—Подача