Изобретение относится к области исследования теплового состояния материалов в металлургической, химикотехнологической, нефтехимической и иных отраслях промышленности.

Известен термозонд для исследования теплового состояния материала при его получении и переработке, содержащий огнеупорный блок, выполненный в форме цилиндра из теплоизоляционного материала, покрытого термостойким плотным огнеупором, с наружным защитным чехлом из жаропрочного металла, термопару, а также держатель блока, выполненный в виде трубки, в которой расположены электроды термопары, соединяющие ее с регистрирующим прибором [1]

Недостатки известного термозонда: в ходе технологической операции получения или переработки материала измеряют температуру теплоизоляционного слоя или газовой среды в этом слое, а не температуру исследуемого материала; необходим прогрев огнеупорного блока от тепловоспринимающей поверхности защитного чехла до места размещения горячих спаев термопары (продолжительность прогрева порядка 20 с), что повышает тепловую инерционность, продолжительность погружения в среду для достижения установившегося показания, снижает срок службы и надежность работы устройства.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является термозонд для измерения температуры среды в технологическом агрегате с футеровкой, включающий термопару, электроды и спаи которой армированы соответственно в защитную втулку, заполненную электроизоляционным материалом с низкой теплопроводностью, и в ее тепловоспринимающее днище [2]

Существенный недостаток ближайщего аналога заключается в отсутствии согласованности его конструктивных параметров и теплофизических характеристик, используемых в конструкции материалов, обеспечивающих минимизацию ( по величине допустимой погрешности измерения) влияния факторов, снижающих точность измерения (нерегулируемый теплоотвод по элементам термозонда от его тепловоспринимающей поверхности, условия внешних тепловых воздействий и др).

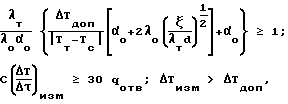

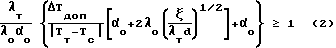

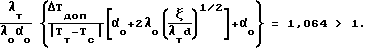

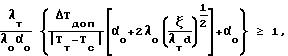

Термозонд для измерения температуры среды в технологическом агрегате с футеровкой, включающей термопару, электроды и спай которой армированы соответственно в защитную втулку, заполненную электроизоляционным материалом с низкой теплопроводностью, и в ее тепловоспринимающее днище, установлен в стенке технологического агрегата с зазором, а диаметр термозонда и технологические характеристики используемых в его конструкции материалов определяют из условия

гдe λт эффективная теплопроводность термозонда;

λo теплопроводность футеровки технологического агрегата;

αo коэффициент теплопроводности;

ΔTдоп допустимая погрешность измерения температуры;

Tт ожидаемая температура контролируемой среды;

Tc температура контролируемой среды; коэффициент теплопередачи между термозондом и футеровкой технологического агрегата;

коэффициент теплопередачи между термозондом и футеровкой технологического агрегата;

hз и λз толщина и коэффициент теплопроводности зазора (замазки, воздуха и контактного слоя), отделяющего термозонд от футеровки технологического агрегата;

d диаметр защитной втулки термозонда;

C теплоемкость тепловоспринимающего днища;

Δτизм продолжительность измерения;

qотв тепловой поток, отводимый по термозонду.

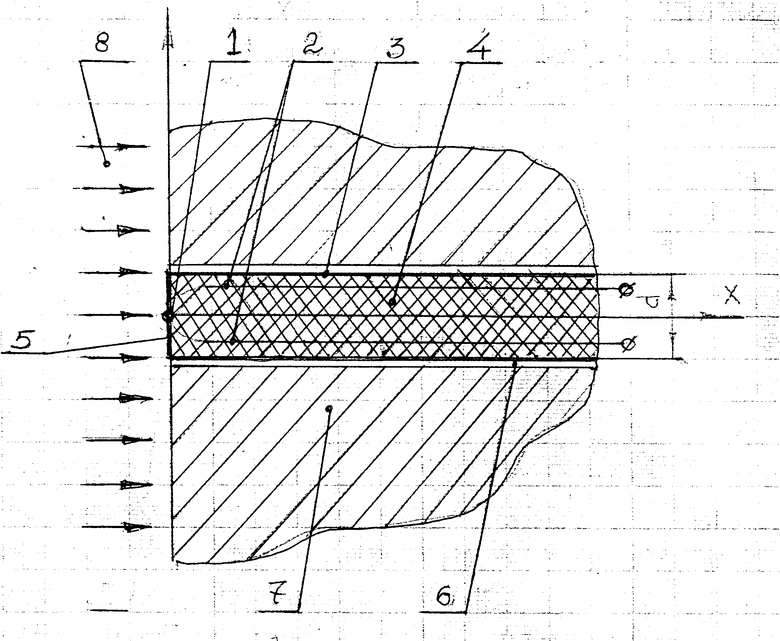

На чертеже представлен термозонд для измерения температуры среды в технологическом агрегате с футеровкой, содержащий термопару 1, электроды 2, защитную втулку 3, заполненную электроизоляционным материалом 4 с низкой теплопроводностью, тепловоспринимающее днище 5, зазор 6 (замазки, воздух, контактный слой), футеровку 7 и среду 8, измерить температуру которой предназначено изобретение.

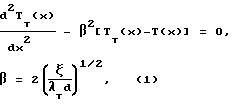

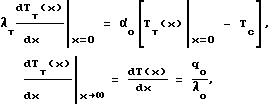

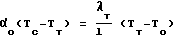

Размеры термозонда, место и условия его установки выбирают из условия обеспечения неискаженного влиянием термозонда на режим теплообмена футеровки технологического агрегата с защитной втулкой. Уравнение указанного теплообмена имеет вид

где Tт(x) температура в поперечном сечении термозонда на расстоянии X от внутренней поверхности футеровки технологического агрегата;

T(x) неискаженная температура футеровки технологического агрегата;

λт эффективная теплопроводность термозонда;

d диаметр защитной втулки термозонда;

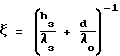

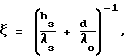

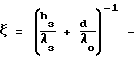

ξ коэффициент теплопередачи между термозондом и футеровкой технологического агрегата:

hз и λз толщина и коэффициент теплопроводности зазора (замазки, воздуха, контактного слоя), отделяющего термозонд от футеровки технологического агрегата;

λo теплопроводность футеровки технологического агрегата.

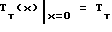

Решение уравнений (1) при граничных условиях

где  температура поверхности тепловоспринимающего днища;

температура поверхности тепловоспринимающего днища;

Tc температура исследуемой среды;

αo коэффициент теплоотдачи от исследуемой среды, воздействующей на футеровку;

q0 тепловой поток от футеровки к термозонду,

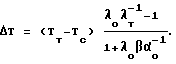

дает следующее соотношение для величины погрешности:

Налагая условие ΔT ≅ ΔTдоп где ΔTдоп допустимая погрешность результатов измерения, получаем соотношение, в соответствии с которым выбор конструктивных и теплофизических факторов обеспечивает достижение технического результата:

Соотношение (2) получено для процессов, у которых за достаточно большой интервал времени наблюдаемые изменения измеряемого параметра не выходят за пределы случайных погрешностей измерения, т.е. для квазистационарных процессов.

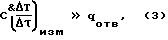

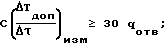

При реализации процессов, для которых такие требования не выполняются, необходимо обеспечить дополнительное условие:

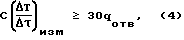

означающее, что тепловая мощность, которой термозонд обменивается с исследуемой средой, идет в основном на изменение энтальпии тепловоспринимающего днища 5, где размещена термопара 1. Влиянием нерегулируемого теплоотвода qотв можно пренебречь, если вносимая им величина методической погрешности результатов измерений не превышает величины случайной составляющей. Исходя из этого, для большинства практических задач достаточно выполнение условия

означающего, что лишь ≈ 3% тепловой мощности, участвующей в теплообмене, отводится по элементам термозонда.

Выполнение условия (4) обеспечивают путем выбора конструктивных параметров электроизоляции 4 защитной втулки 3.

Приводится конкретный пример технической реализации термозонда для исследования технологических сталеразливочных процессов.

Исходными данными для выбора параметров термозонда являлись

температура исследуемой среды Tc 1300oC,

допустимая погрешность результатов измерений ΔTдоп 2oC;

термозонд размещают в полуграфитовом футеровочном материале с lo 50 Вт/мК;

диаметр защитной втулки термозонда d 1•10-2 м, длина l≅0,5 м;

коэффициент теплоотдачи от исследуемой среды к тепловоспринимающему днищу термозонда αo 300 Вт/м2К;

между защитной втулкой термозонда и футеровочным материалом стенки технологического агрегата возможен воздушный зазор, толщина которого hз 1•10-5 м, а коэффициент теплопроводности λз 3,5•10-2 Вт/мК;

используется платина платинородиевая термопара с диаметром электродов 1•10-3 м;

температура противоположной торцевой поверхности термозонда на расстояние l 0,5 м от тепловоспринимающего днища не более T 50oC.

Исходя из этих условий в качестве электроизоляционного материала 4 выбран легковесный низкоплотный материал на основе с диаметром волокон 1-10 мкм и длиной 100-1000 мкм.

Коэффициент теплопроводности такого материала не превышает λ 0,1 Вт/мК, а температура плавления Tпл. 1500oC.

Установку термопары 1 проводили в процессе изготовления тепловоспринимающего днища 5. Для этого после подготовки торцевой поверхности днища 5 на нее нанесли грунтовый слой толщиной (1-3)•10-4 м, одинаковый по коэффициенту термического расширения с материалом 4. После этого производят укладку термопары 1, свободные концы 2 которой выводят через электроизоляционный материал 4. После этого производят сушку на воздухе в течение 1800 с, выравнивают поверхность тепловоспринимающего днища 5 кварцевым валиком с шероховатостью поверхности, соответствующей седьмому классу частоты, а затем производят сушку при температуре 400 K в течение 1000 с. После этого обжигают при температуре 1500 K в течение 1500 с и охлаждают до комнатной температуры. Далее наносят глазурный слой толщиной 2•10-4 м, содержащий 15% силиконового стекла, 75% кварцевого стекла и 10% зачерняющей добавки, проводят сушку при комнатной температуре в течение 2000 с и обжиг при температуре 1500 K в течение 1500 с, после чего охлаждают до комнатной температуры.

Таким образом изготавливают тепловоспринимающее днище 5, представляющее собой термостойкое покрытие с термопарой 1.

Аналогично изготавливают термостойкое покрытие на цилиндрической поверхности термозонда, которое и образует защитную трубку 3.

Эффективная теплопроводность lт такого термозонда, определяемая теплопроводностью электроизоляционного материала 4 защитной трубки 3 и электродов 2, не превышает значения λт 0,5 Вт/мК.

Для того, чтобы проверить обеспечивает ли выбор конструктивных параметров термозонда и теплофизических характеристик используемых в нем материалов выполнение условия (2) и достижение технического эффекта, необходимо в соответствии с выражением (2) определить ожидаемое измеренное значение температуры Тт. Для этого запишем уравнение теплового баланса, определяющее соответственно тепловой поток, воспринимаемый днищем 5 от среды 8 и передаваемый теплопроводностью по термозонду, которое в принятых обозначениях имеет вид

(отсюда имеем Тт 1298, 439oC).

Использование соотношения (2) дает

Одновременно, поскольку тепловоспринимающее днище 5 представляет собой тонкое, теплоизолированное материалом 4 с низкой теплопроводностью, термостойкое покрытие, внутри которого размещена термопара 1, обеспечивается хорошее выполнение условия (4).

Таким образом, путем соответствующего выбора конструктивных параметров термозонда, теплофизических характеристик используемых в нем материалов обеспечивают минимизацию влияния факторов, снижающих точность получаемых результатов (нерегулируемый теплоотвод по элементам термозонда от его тепловоспринимающей поверхности, условия внешних тепловых воздействий и др.). Погрешность получаемых результатов в этом случае снижается до уровня погрешности непосредственных измерений температуры (согласно работе А.Н.Гордов и др. Точность контактных методов измерения температуры. М. Издательство стандартов, 1976, величина такой погрешности составляет 5%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЗОНД ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ В ТЕХНОЛОГИЧЕСКОМ АГРЕГАТЕ С ФУТЕРОВКОЙ | 1993 |

|

RU2045050C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ ПРОЦЕССА СТЕКЛОВАРЕНИЯ В ВАННОЙ ПЕЧИ | 1994 |

|

RU2069643C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ ИЗДЕЛИЯ | 1994 |

|

RU2069707C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ГРЯЗЕПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НЕФТЕПРОВОДЕ | 1996 |

|

RU2099632C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ТЕПЛА С ОТХОДЯЩИМИ ГАЗАМИ В ГАЗОХОДЕ | 1995 |

|

RU2069845C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2081893C1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808218C1 |

| ЛЕЩАДЬ ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2083678C1 |

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

Использование: для исследования теплового состояния материалов и процессов в металлургической, химико-технологической, нефтехимической отраслях промышленности. Сущность изобретения: термозонд для измерения температуры в технологическом агрегате с футеровкой содержит термопару 1, электроды 2, защитную втулку 3, заполненную электроизоляционным материалом 4 с низкой теплопроводностью, тепловоспринимающее днище 5, зазор 6. 1 ил.

Термозонд для измерения температуры среды в технологическом агрегате с футеровкой, включающий термопару, электроды и спай которой армированы соответственно в защитную втулку, заполненную электроизоляционным материалом с низкой теплопроводностью, и в ее тепловоспринимающее днище, отличающийся тем, что термозонд установлен в стенке технологического агрегата с зазором, а диаметр защитной втулки и теплотехнические характеристики используемых в его конструкции материалов выбирают из условия

ΔTизм > ΔTдоп,

где λт - эффективная теплопроводность термозонда;

λo - теплопроводность футеровки технологического агрегата;

αo - коэффициент теплопередачи;

ΔTдоп - допустимая погрешность измерения температуры;

Tт ожидаемая температура контролируемой среды;

Tc фактическая температура контролируемой среды; коэффициент теплопередачи между термозондом и футеровкой технологического агрегата;

коэффициент теплопередачи между термозондом и футеровкой технологического агрегата;

d диаметр защитной втулки;

C теплоемкость тепловоспринимающего днища;

Δτизм - выбранная продолжительность измерения;

qо т в тепловой поток, отводимый по термозонду.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термопара для непрерывного измерения температуры жидкого металла | 1980 |

|

SU933203A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Преображенский В.П | |||

| Теплотехнические измерения и приборы | |||

| - М.: Энергия, 1978, с.257 - 270. | |||

Авторы

Даты

1997-10-20—Публикация

1994-11-30—Подача